Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Обзор национальных источников

- 3.2 Обзор международных источников

- 4. Разработка математической модели пневмоприводов манипуляторов с последовательной кинематикой для укладки малогабартных изделий

- Выводы

- Список источников

Введение

Слово «робот» происходит от чешского слова "robota", означающего работу. Впервые это слово прозвучало в пьесе К.Чапека «Р.У.Р» в 1921г.

Современное значение слова «робот» - автоматическое устройство, которое выполняет функции, обычно приписываемые человеку. В соответствии с этим определением стиральная машина является роботом.

Более точное определение промышленных роботов: «перепрограммируемый многофункциональный манипулятор, предназначенный для осуществления различных, заранее заданных перемещений материалов, деталей, инструментов или специальных приспособлений с целью выполнения различных работ».

Современный промышленный робот – универсальный, оснащенный компьютером манипулятор, состоящий из нескольких твердых звеньев, последовательно соединенных вращательными или поступательными сочленениями.

Первые роботы, с которых началась современная робототехника, появились сразу после второй мировой войны. В конце 40-х годов в Окриджской и Аргоннской национальных лабораториях были начаты исследовательские программы по созданию дистанционно управляемых механических манипуляторов для работы с радиоактивными материалами. Разрабатывались манипуляторы копирующего типа, предназначенные для точного воспроизведения движений руки и кисти человека-оператора. В систему входили задающий и копирующий манипуляторы. Позднее путем установления механических связей между задающим и копирующим манипуляторами была введена обратная связь, позволяющая оператору ощущать силы взаимодействия между копирующим манипулятором и его рабочей средой. В середине 50-х годов механические способы введения обратной связи были заменены электрическими и гидравлическими.

После этого были разработаны манипуляторы с компьютером, способные выполнять автономно повторяющиеся операции. От специализированных автоматических машин эти роботы отличались возможностью смены выполняемых операций.

В начале 60-х годов была разработана механическая рука с тактильными датчиками (чувствительными к весу, усилию, температуре и т. п.). В последствие (в конце 60-х) к этому добавлялись «глаза» и «уши» – телекамера с микрофонами.

В 70-х годах началась разработка и промышленное использование манипуляторов для сборочных операций. Совершенствуются методы управления.

В настоящее время робототехника представляет собой значительно более обширную область науки, чем можно было себе представить всего несколько лет назад. Она включает вопросы кинематики, динамики, планирования стратегий, языков программирования и искусственного интеллекта [1].

1. Актуальность темы

На современных украинских производствах процесс укладки готовой малогабаритной продукции в упаковку находится на начальной стадии автоматизации. На большинстве предприятий Украины задачу укладки продукции решают с использованием ручного труда. Рациональным решением является внедрение промышленных роботов – одних из самых перспективных средств комплексной автоматизации производственных процессов. Применение роботов позволяет значительно увеличить производительность труда, избавляя человека от монотонной, тяжелой и вредной работы, а также снизить себестоимость продукции.

Помимо выбора типа конструкции производственного робота одной из важных задач для конструктора является выбор привода, обеспечивающего позиционированное движение звеньев манипулятора. В зависимости от вида энергии, используемой в приводе, различают пневматические, гидравлические, электрические и комбинированные приводы. Выбор типа привода - часть общей задачи разработки и проектирования манипулятора, зависит от множества факторов: от характера нагрузки, необходимых линейных и угловых перемещений, скорости и законов движения рабочего органа, числа точек и точности позиционирования, условий эксплуатации привода и окружающей среды (пожаростойкости, взрывоопастности и уровня загрязнения).

Для правильного подбора привода необходим анализ его преимуществ и недостатков для определенного вида производства, а также понимание природы процессов, происходящих в нем, для построения адекватных математических моделей.

2. Цель и задачи исследования, планируемые результаты

Рассмотреть преимущества и недостатки применения пневмоприводов в манипуляторах с последовательной кинематикой для укладки малогабаритных изделий, их структуры, принципы расчета параметров и математических моделей пневмоприводов, применяемых в манипуляторах с последовательной кинематикой, на основании которых разработать структуру промышленного манипулятора для конкретных условий.

Дальнейшим направлением исследований будет определение кинематических и динамических параметров пневмоприводов для манипулятора конкретного предприятия и моделирование работы пневмоприводов в программе FluidSIM с целью уточнения конструктивных параметров элементов манипулятора.

3. Обзор исследований и разработок

Разработке роботов и математических моделей их описания посвящены работы многих отечественных и зарубежных исследователей.

3.1 Обзор национальных источников

Методы математического моделирования в пневматических системах детально описаны в работе А.С. Донского [2]. Е. В. Пашкову принадлежат многочисленные исследования в области промышленной пневматики и электропневмоавтоматики [3-5]. А. П. Губарев проводит глубокие исследования в мехатронике на базе Киевского политехнического института электропневмоавтоматики [6]. Проектированию станочных приспособлений уделил внимание А. П. Белоусов [7.]

3.2 Обзор международных источников

Обзор вариантов применения промышленных роботов представлен в работе С. Хессе «Пневмоавтоматика: 99 примеров применения» [8]. Также данных автор проводил ряд других исследований, касающихся подобной тематики [9-11]. Анализ механики поступательных и параллельных манипуляторов изложен в работе Лунг-Вен Цая «Анализ роботов: механика последовательных и параллельных манипуляторов» [12]. Г. Преде, Д. Шольц занимались сравнением преимуществ, недостатков и особенностей применения устройства и работы отдельных устройств электропневматических систем управления разных типов [13]. Р. Близенер, Ф.Эбель, К. Лёфер занимаются исследованием приведения в действие мехатронных сиситем с помощью свободно-программируемых контроллеров [14].

4. Разработка математической модели пневмоприводов манипуляторов с последовательной кинематикой для укладки малогабартных изделий

В данный момент робототехника широко применяется в промышленности, а также в сфере общественного питания и в медицине. Роботизация способствует развитию и прогрессу в любом виде деятельности. Роботы выполняют самые различные работы и задачи. Это может быть простое перемещение грузов, а могут быть сложные технологические операции.

Системы и комплексы, автоматизированные с помощью роботов, называют роботизированными. Роботизированные системы и комплексы, в которых роботы выполняют основные функции, называют робототехническими.

Роботы находят применение в других (кроме промышленности) областях: транспорте (беспилотная авиация, луноходы и т.п.), в сельском хозяйстве, в здравоохранении (протезирование, микрохирургия, и т.п.), в сфере обслуживания (бытовые машины, спасательные работы, торговые автоматы), космос, подводные аппараты и т.п.

В зависимости от сложности, роботы манипуляторы комплектуются соответствующими системами управления. В настоящий момент разнообразие способов решения автоматизации перемещений достигли высокого уровня. С помощью готовых модулей можно решить практически любую задачу [15].

4.1 Классификация роботов по назначению

По назначению:

Промышленные роботы (ПР) составляют 85-90% всех роботов. Например, в ФРГ ПР применяются:

- Керамическая промышленность: выдавливание керамического сырья, загрузка вальцовых (крокетных) машин, извлечение сформованных изделий, складирование, покрытие глазурью путем окунания, нанесение глазури пульверизатором, шлифовка изделия после обжига, загрузка и разгрузка печей.

- Стекольная промышленность: загрузка и разгрузка машин.

- Швейная промышленность: загрузка швейных машин.

- Деревообрабатывающая промышленность: покрытие лаком, сборка изделий, забивка гвоздей, закручивание винтов.

- Производство и обработка кожи: загрузка машин.

- Резинообрабатывающая промышленность: распознавание образов, манипулирование шинами.

- Асбестообрабатывающая промышленность: разрезка, обточка, шлифовка, штукатурка.

- Обработка пластиков: загрузка сырья, разгрузка машин.

- Мясообрабатывающая промышленность: рубка мяса.

По степени универсальности:

- Универсальные (для выполнения разных операций совместно с различными видами оборудования).

- Специализированные (выполняет одну операцию из нескольких возможных с различным оборудованием).

- Специальные (выполняет конкретную операцию с одним типом оборудования).

По виду технологических операций:

- Oсуществляющие основные технологические операции.

- Bыполняющие вспомогательные технологические операции по обслуживанию технологического оборудования (средства автоматизации).

По показателям, определяющим их конструкцию:

- Tип приводов робота (электрический, гидравлический, пневматический).

- Грузоподъемность (сверхлегкие – до 1 кг; легкие – от 1 до 10 кг; средние 10-200 кг; тяжелые – 200-1000 кг; сверхтяжелые – свыше 1000 кг).

- Количество манипуляторов (от 1 до 4 рук).

- Тип и параметры рабочей зоны манипуляторов (зоны рабочего пространства, которые может достать манипулятор при неподвижном основании).

- Рабочая зона манипулятора – это пространство, в котором находится его рабочий орган при всех возможных положениях звеньев манипуляторов. Форма рабочей зоны определяется, во-первых, типом системы координат (прямоугольная, цилиндрическая, сферическая, угловая (ангулярная) и различные их комбинации). Во-вторых, она зависит от числа степеней подвижности манипулятора (от 1 до 6, свыше 6 их мало, не более 2%).

- Подвижность робота определяется наличием или отсутствием у него устройства передвижения (подвижный или стационарный). Подвижные имеют любые типы устройств перемещения: колесные, гусеничные, шагающие, воздушные, ракетные и т.п.

- По способу размещения стационарные и подвижные роботы бывают напольными, подвесными (перемещаются по монорельсу), встраиваемые в другое оборудование (в станок или др.).

- По исполнению робота - зависит от назначения (нормальное, пылезащитное, теплозащитное, влагозащитное, взрывобезопасное и т.п.).

По способу управления:

- C программным управлением.

- С адаптивным управлением.

- С интеллектуальным управлением.

Управление по отдельным степеням подвижности может быть непрерывным (контурным) и дискретным (позиционным).

Простейший вариант дискретного (позиционного) управления является цикловое, при котором количество точек позиционирования по каждой степени подвижности минимально, т. е. чаще всего ограничиваются двумя – начальной и конечной.

К важным параметрам систем управления роботов, определяющим их эксплутационные возможности, относятся объём памяти УУ, типы и количество каналов связи с внешним оборудованием (способы программирования).

По быстродействию движений:

- Mалое быстродействие – до 0,5 м/с.

- Cреднее – линейные скорости от 0,5 до 1 м/с (~80 % роботов).

- Bысокое – свыше 1 м/с (~20 % роботов).

По точности движений:

- Mалая точность – при линейной погрешности от 1мм и выше.

- Cредняя – от 0,1 до 1 мм (больше всего роботов).

- Bысокая – менее 0,1мм.

Параметры, определяющие технический уровень роботов:

- Hадёжность.

- Число одновременно работающих степеней подвижности.

- Время программирования.

- Удельная грузоподъёмность (отнесённая к массе робота).

- Выходная мощность манипулятора (произведение грузоподъёмности на скорость перемещения), отнесённая к мощности его приводов.

- Относительные оценки габаритных параметров и т.п.

Эти параметры служат критериями качества, предназначенные для их оптимизации при проектировании и сравнительной оценки роботов [1]

На предприятиях Украины, где необходима операция укладки малогабаритных изделий в упаковку, из-за недостатка оборотных средств для автоматизации, такая работа выполняется вручную. Для такого типа производств целесообразно применять упрощенные, обладающие низкой себестоимостью и быстрой окупаемостью затрат, манипуляторы, к которым могут быть отнесены последовательные манипуляторы с пневматическим и электропневматическим приводом. Относительная простота конструкции пневмоприводов и их эксплуатационного обслуживания, обусловленные однолинейным питанием пневмоаппаратов и исполнительных механизмов (отработанный воздух выпускается непосредственно в атмосферу без отводящих трубопроводов), позволяет облегчить процесс внедрения автоматизированных линий на производство.

Пневматические исполнительные механизмы – это устройства преобразующие энергию сжатого газа в механическую энергию выходного механизма или выходного звена привода, развивающего усилие до 200 Н. Использование поршневых механизмов, называемых пневмоцилиндрами, в пневмоприводах обусловлено конструктивной простой, надежностью и обеспечением значительных рабочих усилий.

Пневмоприводы, которые применяют в последовательных манипуляторах для укладки малогабаритных изделий, обладают рядом преимуществ и недостатков.

К положительным характеристикам можно отнести:

- простоту и надежность конструкций;

- высокую скорость выходного звена привода (при линейном перемещении до 1 м/с, при вращении до 60 об/с);

- в качестве рабочего тела использование сжатого воздуха, являющегося экологически чистым источником;

- высокую точность позиционирования по точкам, определяемым жесткими механическими упорами;

- возможность работы в агрессивных, пожароопасных и взрывоопасных средах.

К отрицательным характеристикам пневмопривода относят:

- низкую выходную мощность;

- невысокую точность позиционирования без механических упоров;

- большое количество нелинейных элементов как в системе управления, так и в пневматическом двигателе.

Известны три основных типа расчета пневмоприводов:

- Расчет пневмоприводов, в которых динамика линий связи и волновые процессы в полостях пневмоприводов практически не влияют на их работу.

- Расчет малообъемных пневмоприводов (пневмомоторов, короткоходовых пневмоцилиндров и т. п.). В таких пневмоприводах объем рабочих полостей соизмерим или является меньшим, чем объемы подключенных к ним трубопроводов. В результате линия оказывает существенное влияние на динамику пневмопривода. Поэтому при составлении математических моделей таких пневмоприводов требуется учитывать процессы в линиях связи.

- Сложные пневмоприводы (следящие и позиционные).

В следящих пневмоприводах с релейным управлением при переключении пневмораспределителей с большой частотой вследствие упругости газа в полости пневмоцилиндра могут возникать резонансные колебания газа, что приводит к ударным нагрузкам и колебаниям исполнительных органов. Поэтому при расчете таких приводов следует учитывать волновые процессы в полостях пневмоцилиндра.

4.2 Математические модели пневмоприводов

При описании газодинамических процессов, происходящих в полости пневмоцилиндра, подводящих и отводящих трубопроводах, принимаем следующие допущения: газодинамические процессы рассматриваем как квазистационарные, протекающие при установившихся режимах течения; температуру и давление воздуха в магистрали считаем постоянными; утечками воздуха из полостей пневмоцилиндра пренебрегаем; процесс течения газа в трубопроводах считаем изотермическим; теплообменом в полостях пневмопривода пренебрегаем.

При расчете параметров типовых пневмоприводов характеристики подводящих и отводящих трубопроводов учитываются как дополнительные сопротивления, а объем трубопроводов при расчетах прибавляется к объемам соответствующих полостей привода.

В манипуляторах с пневмоприводом наибольшее применение нашли линейные и поворотные исполнительные механизмы. Составим математические модели этих механизмов.

Математическая модель линейного пневмопривода.

В поршневых пневмоприводах одностороннего действия сжатый воздух подается только в одну полость пневмоцилиндра и перемещает поршень со штоком вправо при зажиме детали. При разжиме детали поршень со штоком отводится влево пружиной, установленной на штоке, а воздух через золотник крана уходит в атмосферу. В поршневых пневмоприводах двустороннего действия сжатый воздух поочередно подается в полости пневмоцилиндра и перемещает поршень со штоком при зажиме и разжиме деталей. Золотник распределительного крана при повороте рукоятки производит последовательную подачу сжатого воздуха в одну из полостей пневмоцилиндра и выпуск воздуха из них в атмосферу [7].

Расчетная схема линейного исполнительного механизма представлена на рис. 1.

Рисунок 1 – Расчетная схема линейного исполнительного механизма (Анимация сделана помощью GIF Animator. Состоит из 5 кадров с интервалом в 600 мс.)

Математическая модель пневмопривода представляет собой систему дифференциальных уравнений, описывающих движение исполнительного органа и изменение давлений в полостях исполнительного механизма. Таким образом, математическая модель пневмопривода включает следующие уравнения:

- уравнение движения исполнительного органа;

- уравнение изменения давления в полости нагнетания;

- уравнение изменения давления в выхлопной полости.

С учетом этого, математическая модель типового линейного пневмопривода может быть представлена в следующем виде:

Уравнение движение привода:

M(d²x/dt²)=p1F1-p2F1-pA(F1-F2)-N.

Уравнение, описывающее изменение давления Р1 в полости нагнетания:

dp1/dt=((kƒ1√(RTM))/(F1(x+x01)√(ζ1)))√(p²M-p²1)-(kp1dx/(x+x01)dt).

Уравнение изменения давления газа в выходной полости:

(dp2/dt)=-((kƒ2√(RTM))/(F2(S-x-x02)√(ζ2)))(p2/p1)(k-1)/2k√(p²2-p²A)+(kp2dx/(S-x-x02)dt).

Для случая, когда пневмоцилиндр находится в крайнем левом положении, к полученным уравнениям математической модели пневмопривода необходимо добавить условие:

(d²x/dt²)=(dx/dt)=x=0, если x≤0.

Для случая, когда поршень доходит до конца в крайнем левом положении, необходимо записать условие, ограничивающее координату х длиной хода привода S:

(d²x/dt²)=(dx/dt)=0 и x=S, если x≥S.

Математическая модель поворотного пневмопривода.

Вращающиеся пневмоцилиндры вращающиеся применяются как силовой узел, для патронов, оправок и других приспособлении на токарных, токарно-револьверных и круглошлифовальных станках.

По направлению действия осевого усилия вращающиеся приводы могут иметь два вида работы: тянущий или толкающий.

Пневмоцилиндры с помощью воздухоподводящих муфт соединяются с сетью подачи сжатого воздуха [7].

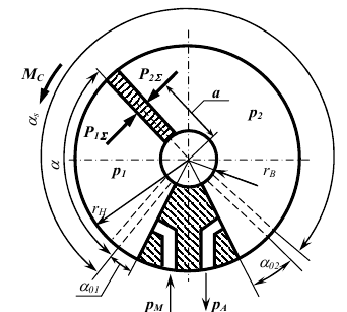

Расчетная схема поворотного исполнительного механизма пневмопривода представлена на рис. 2.

Рисунок 2 – Расчетная схема поворотного пневмопривода

Математическая модель типового поворотного пневмопривода имеет вид:

Уравнение движения поворотного привода:

J(d²α/dt²)=KV(p1-p2)-Mc.

Уравнение изменения давления в полости нагнетания привода:

(dp1/dt)=((kƒ1√(RTM))/(KV(α+α01)√(ζ1)))√(p²M-p²1)-(kp1dα/(α+α01)dt).

Уравнение изменения давления в выхлопной полости привода:

(dp2/dt)=((kƒ2√(RTM))/(KV(αS-α+α02)√(ζ2)))(p2/pM)(k-1)/2k√(p²2-p²A)+(kp2dα/(αS-α+α02)dt).

В уравнение движения вводятся ограничения по углу:

(d²α/dt²)=(dα/dt)=α=0, если α≤0,

(d²α/dt²)=(dα/dt)=0 и α=αS, если α≥αS.

где α — угловая координата положения поршня.

Выводы

Автоматизация подразумевает под собой внедрение роботов-манипуляторов в различные сферы производства, наиболее эффективными для роботизации из которых являются машиностроение, электроника, приборостроение, пищевая индустрия и другие.

Стоит отметить, что автоматизация сборочного производства, хотя и требует капиталовложений, но полностью оправдывает себя, так как помогает значительно уменьшить себестоимость готовой продукции и расширить ее ассортимент, ведь автоматизированное производство в большинстве случаев легко и без значительных затрат можно переориентировать на выпуск новой разновидности товара. К тому же, автоматизация сборки - прямой путь к повышению качества изделий. Наиболее результативной является полная автоматизация сборочного производства, которая включает все операции по сборке узла или всей единицы продукции, но даже так называемая малая (частичная) автоматизация сборки дает ощутимый эффект [15].

Производства по укладке малогабаритных изделий наравне с крупными остро нуждаются в автоматизации. Для данного типа производства достаточно использование последовательного двухзвенного манипулятора с пневматическими линейными и поворотными приводами.

В данной работе были рассмотрены преимущества и недостатки применения пневмопривода в манипуляторе с последовательной кинематикой для укладки малогабаритных изделий, а также выполнен обзор методов расчета и математических моделей пневмоприводов, в манипуляторах с последовательной кинематикой.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Шаньгин Е.С. Управление роботами и робототехническими системами. Конспект лекций. – Уфа, 2005.

- Донской А. С. Математическое моделирование процессов в пневматических приводах: Учеб. Пособие. – СПб.: Изд-во Политехн. ун-та, 2009. – 121 с.

- Пашков Е., Осинский Ю., Четверкин А. Электропневмоавтоматика в производственных процессах. 2003. – 495 с.

- Пашков Е., Осинский Ю. Промышленные мехатронные системы на основе пневмопривода. 2008. – 388 с.

- Пашков Е., Васютенко А.П., Осинский Ю., Поливцев В.В., Волошина Е.А. Автоматизация в промышленности: лабораторный практикум. Часть ІІ. Транспортно-накопительные, загрузочные, сборные и контрольно-измерительные устройства, 2009. – 224 с.

- Губарев А.П., Левченко О.В. Механотроника: от структуры системы к алгоритму управления. Киев, 2007. – 180с.

- Белоусов А. П. проектирование станочных приспособлений: Учебное пособие для учащихся техникумов. – 3-е изд., перераб. и доп. – М.: Высш. школа, 1980. – 240 с., ил.

- Hesse S. 99 Examples of Pneumatic Applications . – Festo AG & Co, 2001. – 120 p.

- Хессе С. Рационализация подачи небольших заготовок. 2004. – 112 с.

- Хессе С. Сжатый воздух как носитель энергии. Подготовка и распределение. 2004. – 128 с.

- Хессе С. Пневмомускул за работой. 150 примеров применения пневматического мускула. 2004. – 140 с.

- Lung-Wen Tsai Robot analysis: the mechanics of serial and parallel manipulators. – New York: Wiley, 1999. – 505 p.

- Преде Г., Шольц Д. Электропневмоавтоматика, 2004, 292 с.

- Близенер Р., Эбель Ф., Лёфер К. и др. Свободно-программируемые контроллеры. 2005. – 196 с.

- [Электронный ресурс]. – Режим доступа: http://www.rekord-eng.com /.... Режим доступа 7.05.2013

- Федорец В.А. и др. Гидроприводы и гидропневмоавтоматика станков. К., 1987, — 375 с.

- Сырицын Т.А. Эксплуатация и надежность гидро- и пневмоприводов. М., 1990. – 249 с.

- Попов Д.Н. Динамика и регулирование гидро- и пневмосистем. М., 1976. – 424 с.

- Наземцев А.С. Гидравлические и пневматические системы. Часть 1. Пневматические приводы и средства автоматизации : Учебное пособие М., ФОРУМ, 2004. - 240 с.

- Аш. Ж. Датчики измерительных систем: В 2-х книгах. Книга 1. М., 1992. – 480 с.