Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Огляд національних джерел

- 3.2 Огляд міжнародних джерел

- 4. Розробка математичної моделі пневмоприводов маніпуляторів з послідовною кінематикою для укладання малогабартних виробів

- Висновки

- Перелік посилань

Вступ

Слово "робот" походить від чеського слова "robota", що означає роботу. Вперше це слово прозвучало у п'єсі К.Чапека "Р.У.Р" у 1921 р. Сучасне значення слова "робот" - автоматичний пристрій, який виконує функції, що зазвичай приписуються людині. Відповідно до цього визначення пральна машина є роботом. Більш точне визначення промислових роботів: "перепрограмувальний багатофункціональний маніпулятор, призначений для здійснення різних, наперед заданих переміщень матеріалів, деталей, інструментів або спеціальних пристосувань з метою виконання різних робіт".

Сучасний промисловий робот - універсальний, оснащений комп'ютером маніпулятор, що складається з кількох твердих ланок, послідовно з'єднаних обертальними або поступальними зчленуваннями.

Перші роботи, з яких почалася сучасна робототехніка, з'явилися відразу після другої світової війни. В кінці 40-х років в Окриджської і Аргонської національних лабораторіях були розпочаті дослідні програми по створенню дистанційно керованих механічних маніпуляторів для роботи з радіоактивними матеріалами. Розроблялися маніпулятори копіювального типу, призначені для точного відтворення рухів руки і кисті людини-оператора. У систему входили задаючий і копіюючий маніпулятори. Пізніше шляхом встановлення механічних зв'язків між задаючим і копіюючим маніпуляторами був введений зворотній зв'язок, що дозволяв оператору відчувати сили взаємодії між копіюючим маніпулятором і його робочим середовищем. У середині 50-х років механічні способи введення зворотного зв'язку були замінені електричними і гідравлічними.

Після цього були розроблені маніпулятори з комп'ютером, здатні виконувати автономно повторювані операції. Від спеціалізованих автоматичних машин ці роботи відрізнялися можливістю зміни виконуваних операцій.

На початку 60-х років була розроблена механічна рука з тактильними датчиками (чутливими до ваги, зусилля, температури та ін.). У наслідок (наприкінці 60-х) до цього додавалися "очі" і "вуха" - телекамера з мікрофонами. У 70-х роках почалася розробка і промислове використання маніпуляторів для складальних операцій. Удосконалюються методи управління.

В даний час робототехніка являє собою значно більш велику галузь науки, ніж можна було собі уявити всього кілька років тому. Вона включає питання кінематики, динаміки, планування стратегій, мов програмування та штучного інтелекту [1].

1. Актуальність теми

На сучасних українських виробництвах процес укладання готової малогабаритної продукції в упаковку знаходиться на початковій стадії автоматизації. На більшості підприємств України завдання укладання продукції вирішують з використанням ручної праці. Раціональним рішенням є впровадження промислових роботів - одних з найперспективніших засобів комплексної автоматизації виробничих процесів. Застосування роботів дозволяє значно збільшити продуктивність праці, позбавляючи людину від монотонної, важкої і шкідливої роботи, а також знизити собівартість продукції.

Крім вибору типу конструкції виробничого робота одним з важливих завдань для конструктора є вибір приводу, що забезпечує позиціонований рух ланок маніпулятора. Залежно від виду енергії, використовуваної в приводі, розрізняють пневматичні, гідравлічні, електричні та комбіновані приводи. Вибір типу приводу - частина загальної задачі розробки і проектування маніпулятора, залежить від безлічі факторів: від характеру навантаження, необхідних лінійних і кутових переміщень, швидкості і законів руху робочого органу, числа точок і точності позиціювання, умов експлуатації приводу і навколишнього середовища (пожежастійкості, вибухонебезпечності і рівня забруднення).

Для правильного підбору приводу необхідний аналіз його переваг і недоліків для певного виду виробництва, а також розуміння природи процесів, що відбуваються в ньому, для побудови адекватних математичних моделей.

2. Мета і задачі дослідження та заплановані результати

Розглянути переваги та недоліки застосування пневмоприводів в маніпуляторах з послідовною кінематикою для укладання малогабаритних виробів, їх структури, принципи розрахунку параметрів і математичних моделей пневмоприводів, застосовуваних у маніпуляторах з послідовною кінематикою, на підставі яких розробити структуру промислового маніпулятора для конкретних умов. Подальшим напрямком досліджень буде визначення кінематичних і динамічних параметрів пневмоприводів для маніпулятора конкретного підприємства і моделювання роботи пневмоприводів в програмі FluidSIM з метою уточнення конструктивних параметрів елементів маніпулятора.

3. Огляд досліджень та розробок

Розробці роботів і математичних моделей їх опису присвячені роботи багатьох вітчизняних і іноземних дослідників.

3.1 Огляд національних джерел

Методи математичного моделювання в пневматичних системах детально описані в роботі А.С. Донського [2]. Є. В. Пашкову належать численні дослідження в галузі промислової пневматики і електропневмоавтоматики [3,4,5] . А. П. Губарєв проводить глибокі дослідження в мехатроніці на базі Київського політехнічного інституту електропневмоавтоматики [6]. Проектуванню верстатних пристосувань приділив увагу А. П. Бєлоусов [7].

3.2 Огляд міжнародних джерел

Огляд варіантів застосування промислових роботів представлений у роботі С. Хессе "Пневмоавтоматика: 99 прикладів застосування" [8]. Також даний автор проводив ряд інших досліджень, що стосуються подібної тематики [9,10,11] . Аналіз механіки поступальних і паралельних маніпуляторів викладений у роботі Лунг-Вен Цая "Аналіз роботів: механіка послідовних і паралельних маніпуляторів" [12]. Г. Преде, Д. Шольц займалися порівнянням переваг, недоліків і особливостей застосування пристрою і роботи окремих пристроїв електропневматичних систем управління різних типів [13]. Р. Блізенер, Ф.Ебель, К. Лефер займаються дослідженням приведення в дію мехатронних систем за допомогою вільно-програмованих контролерів [14].

4. Розробка математичної моделі пневмоприводов маніпуляторів з послідовною кінематикою для укладання малогабартних виробів

На даний момент робототехніка широко застосовується в промисловості, а також у сфері громадського харчування і в медицині. Роботизація сприяє розвитку і прогресу в будь-якому виді діяльності. Роботи виконують найрізноманітніші роботи і завдання. Це може бути просте переміщення вантажів, а можуть бути складні технологічні операції.

Системи і комплекси, автоматизовані за допомогою роботів, називають роботизованими. Роботизовані системи та комплекси, в яких роботи виконують основні функції, називають робототехнічними. Роботи знаходять застосування в інших (крім промислової) галузях: транспорті (безпілотна авіація, місяцеходи тощо), у сільському господарстві, в охороні здоров'я (протезування, мікрохірургія, і т.п.), у сфері обслуговування (побутові машини, рятувальні роботи, торговельні автомати), космос, підводні апарати тощо.

Залежно від складності, роботи маніпулятори комплектуються відповідними системами управління.

На даний момент різноманітність способів вирішення автоматизації переміщень досягла високого рівня. За допомогою готових модулів можна вирішити практично будь-яке завдання [15].

4.1 Класифiкация роботiв за призначенням

За призначенням:

Промислові роботи (ПР) складають 85-90% всіх роботів. Наприклад, у ФРН ПР застосовуються:

- Керамічна промисловість: видавлювання керамічної сировини, завантаження вальцьових (крокетних) машин, витяг сформованих виробів, складування, покриття глазур'ю шляхом занурення, нанесення глазурі пульверизатором, шліфування вироби після випалу, завантаження і розвантаження печей.

- Скляна промисловість: завантаження і розвантаження машин.

- Швейна промисловість: завантаження швейних машин.

- Деревообробна промисловість: покриття лаком, складання виробів, забивання цвяхів, закручування гвинтів.

- Виробництво та обробка шкіри: завантаження машин.

- Гумообробна промисловість: розпізнавання образів, маніпулювання шинами.

- Азбестообробна промисловість: розрізання, обточування, шліфування, штукатурка.

- Обробка пластиків: завантаження сировини, розвантаження машин.

- М'ясообробна промисловість: рубання м'яса.

За ступенем універсальності:

- універсальні (для виконання різних операцій спільно з різними видами обладнання);

- спеціалізовані (виконує одну операцію з декількох можливих з різним обладнанням);

- спеціальні (виконує конкретну операцію з одним типом обладнання).

За видом технологічних операцій:

- здійснюють основні технологічні операції;

- виконують допоміжні технологічні операції з обслуговування технологічного обладнання (засоби автоматизації).

За показниками,що визначають їх конструкцію:

- тип приводів робота (електричний, гідравлічний, пневматичний);

- вантажопідйомність (надлегкі - до 1 кг; легкі - від 1 до 10 кг; середні 10-200 кг; важкі – 200-1000 кг; надважкі - понад 1000 кг);

- кількість маніпуляторів (від 1 до 4 рук);

- тип і параметри робочої зони маніпуляторів (зони робочого простору, які може дістати маніпулятор при нерухомому положенні);

- робоча зона маніпулятора - це простір, в якому знаходиться його робочий орган при всіх можливих положеннях ланок маніпуляторів. Форма робочої зони визначається, по-перше, типом системи координат (прямокутна, циліндрична, сферична, кутова (ангулярна) і різні їх комбінації). По-друге, вона залежить від числа ступенів рухливості маніпулятора (від 1 до 6, понад 6 їх мало, не більше 2%);

- рухливість робота визначається наявністю або відсутністю у нього пристрою пересування (рухливий або стаціонарний). Рухливі мають будь-які типи пристроїв переміщення: колісні, гусеничні, крокуючі, повітряні, ракетні і т.п.;

- за способом розміщення стаціонарні і рухливі роботи бувають підлоговими, підвісними (переміщаються по монорельсу), що вбудовуються в інше устаткування (у верстат або ін.);

- за виконуваною роботою - залежить від призначення (нормальні, пилозахисні, теплозахисні, вологозахисні, вибухобезпечні і т.п.).

За способом управління:

- з програмним управлінням;

- з адаптивним управлінням;

- з інтелектуальним управлінням.

Управління за окремими ступенями рухливості може бути безперервним (контурним) і дискретним (позиційним).

Найпростіший варіант дискретного (позиційного) управління є циклове, при якому кількість точок позиціонування по кожній ступеня рухливості мінімальна, тобто найчастіше обмежується двома - початковою і кінцевою.

До важливих параметрах систем управління роботів, що визначає їх експлуатаційні можливості, відносяться обсяг пам'яті УУ, типи і кількість каналів зв'язку із зовнішнім обладнанням (способи програмування).

За швидкодією рухів:

- мала швидкодія - до 0,5 м / с;

- середня - лінійні швидкості від 0,5 до 1 м / с (~ 80% роботів);

- висока - понад 1 м / с (~ 20% роботів).

За точністю рухів:

- мала точність - з лінійною похибкою від 1мм і вище;

- середня - від 0,1 до 1 мм (найбільше роботів);

- висока - менше 0,1 мм.

Параметри, що визначають технічний рівень роботів:

- надійність;

- число одночасно працюючих ступенів рухливості;

- час програмування;

- вантажопідйомність (віднесена до маси робота);

- вихідна потужність маніпулятора (добуток вантажопідйомності на швидкість переміщення), віднесена до потужності його приводів;

- відносні оцінки габаритних параметрів і т. п.

Ці параметри служать критеріями якості, що призначені для їх оптимізації при проектуванні та порівняльної оцінки роботів [1].

На підприємствах України, де необхідна операція укладання малогабаритних виробів в упаковку, через нестачу обігових коштів для автоматизації, така робота виконується вручну. Для такого типу виробництв доцільно застосовувати спрощені, що володіють низькою собівартістю і швидкою окупністю витрат, маніпулятори, до яких можуть бути віднесені послідовні маніпулятори з пневматичним і електропневматичним приводом. Відносна простота конструкції пневмоприводів і їх експлуатаційного обслуговування, зумовлені однолінійним живленням пневмоапаратів і виконавчих механізмів (відпрацьоване повітря випускається безпосередньо в атмосферу без відвідних трубопроводів), що дозволяє полегшити процес впровадження автоматизованих ліній на виробництво.

Пневматичні виконавчі механізми - це пристрої, що перетворюють енергію стисненого газу в механічну енергію вихідної механізму або вихідної ланки приводу і розвивають зусилля до 200 Н. Використання поршневих механізмів, званих пневмоциліндрами, в пневмоприводами обумовлено конструктивною простою, надійністю і забезпеченням значних робочих зусиль. Пневмоприводи, які застосовуються в послідовних маніпуляторах для укладання малогабаритних виробів, мають ряд переваг і недоліків.

До позитивних характеристик можна віднести:

- простоту і надійність конструкцій;

- високу швидкість вихідної ланки приводу (при лінійному переміщенні до 1 м/с, при обертанні до 60 об/с);

- в якості робочого тіла використання стисненого повітря, що є екологічно чистим джерелом;

- високу точність позиціонування по точкам, визначеним жорсткими механічними упорами;/li>

- можливість роботи в агресивних, пожежонебезпечних та вибухонебезпечних середовищах.

До негативних якостей пневмопривіда відносять:

- низьку вихідну потужність;

- невисоку точність позиціонування без механічних упорів;

- велику кількість нелінійних елементів як в системі управління, так і в пневматичному двигуні.

Відомі три основних типи розрахунку пневмоприводів:

- Розрахунок пневмоприводів, в яких динаміка ліній зв'язку та хвильові процеси в порожнинах пневмоприводів практично не впливають на їх роботу.

- Розрахунок малооб'ємних пневмоприводів (пневмомотори, короткоходові пневмоциліндри і т.п.). У таких пневмоприводах обсяг робочих порожнин дорівнює або є меншим, ніж обсяги підключених до них трубопроводів. У результаті лінія робить істотний вплив на динаміку пневмопривіда. Тому при складанні математичних моделей таких пневмопривідів потрібно враховувати процеси в лініях зв'язку.

- Складні пневмопривіди (слідкуючі і позиційні).

У слідкуючих пневмопривідах з релейним управлінням при перемиканні пневморозподільників з великою частотою внаслідок пружності газу в порожнині пневмоциліндра можуть виникати резонансні коливання газу, що призводить до ударних навантажень і коливань виконавчих органів. Тому при розрахунку таких приводів слід враховувати хвильові процеси в порожнинах пневмоциліндра.

4.2 Математичні моделі пневмоприводів.

При описі газодинамічних процесів, що відбуваються в порожнині пневмоциліндра, підвідних і відвідних трубопроводах, приймаємо наступні допущення: газодинамічні процеси розглядаємо як квазістаціонарні, що протікають при сталих режимах течії; температуру і тиск повітря в магістралі вважаємо постійними; витоками повітря з порожнин пневмоциліндра нехтуємо; процес течії газу в трубопроводах вважаємо ізотермічним; теплообміном в порожнинах пневмопривіда нехтуємо.

При розрахунку параметрів типових пневмопривідів характеристики підвідних і відвідних трубопроводів враховуються як додаткова опора, а обсяг трубопроводів при розрахунках додається до обсягів відповідних порожнин приводу.

У маніпуляторах з пневмопривідом найбільше застосування знайшли лінійні і поворотні виконавчі механізми. Складемо математичні моделі цих механізмів.

Математична модель лінійного пневмоприводу.

У поршневих пневмопрвідах односторонньої дії стиснене повітря подається тільки в одну порожнину пневмоциліндра і переміщує поршень з штоком вправо при затиску деталі. При розтисканні деталі поршень зі штоком відводиться вліво пружиною, що встановлена на штоку, а повітря через золотник крана йде в атмосферу. У поршневих пневмопривідах двосторонньої дії стиснене повітря по черзі подається в-порожнини пневмоциліндра і переміщує поршень зі штоком при затиску і розтисканні деталей. Золотник розподільного крана при повороті рукоятки виробляє послідовну подачу стисненого повітря в одну з порожнин пневмоциліндра і випуск повітря з них в атмосферу [7].

Розрахункова схема лінійного виконавчого механізму представлена на мал. 1.

Рисунок 1 – Розрахункова схема лінійного виконавчого механізму (Анiмацiя зроблена за домоги GIF Animator. Складається з 5 кадрiв з iнтервалом у 600 мс.)

Математична модель пневмопривіда являє собою систему диференціальних рівнянь, що описують рух виконавчого органу та зміну тисків у порожнинах виконавчого механізму. Таким чином, математична модель пневмопривіда включає наступні рівняння:

- рівняння руху виконавчого органу;

- рівняння зміни тиску в порожнині нагнітання;

- рівняння зміни тиску в вихлопної порожнини.

З урахуванням цього, математична модель типового лінійного пневмоприводу може бути представлена в наступному вигляді:

Рівняння руху приводу:

M(d²x/dt²)=p1F1-p2F1-pA(F1-F2)-N.

Рівняння, що описує зміну тиску Р1 в порожнині нагнітання:

dp1/dt=((kƒ1√(RTM))/(F1(x+x01)√(ζ1)))√(p²M-p²1)-(kp1dx/(x+x01)dt).

Рівняння зміни тиску газу у вихідний порожнини:

(dp2/dt)=-((kƒ2√(RTM))/(F2(S-x-x02)√(ζ2)))(p2/p1)(k-1)/2k√(p²2-p²A)+(kp2dx/(S-x-x02)dt).

Для випадку, коли пневмоциліндр знаходиться в крайньому лівому положенні, до отриманих рівнянь математичної моделі пневмопривіда необхідно додати умову:

(d²x/dt²)=(dx/dt)=x=0, если x≤0.

Для випадку, коли поршень доходить до кінця в крайньому лівому положенні, необхідно записати умову, що обмежує координату х довжиною ходу приводу S:

(d²x/dt²)=(dx/dt)=0 и x=S, если x≥S.

Математична модель поворотного пневмоприводу.

Обертові пневмоциліндри використовуються як силовий вузел, для патронів, оправок та інших приладів на токарних, токарно-револьверних і круглошліфувальних верстатах.

За напрямком дії осьового зусилля обертові приводи можуть мати два види роботи: тягнучий або штовхаючий.

Пневмоциліндри за допомогою повітряпідвідних муфт з'єднуються з мережею подачі стисненого повітря [7].

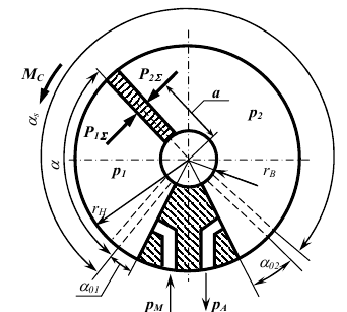

Розрахункова схема поворотного виконавчого механізму пневмопривіда представлена на мал. 2.

Рисунок 2 – Розрахункова схема поворотного виконавчого механізму пневмопривіда

Математична модель типового поворотного пневмоприводу має вигляд:

Рівняння руху поворотного приводу:

J(d²α/dt²)=KV(p1-p2)-Mc.

Рівняння зміни тиску в порожнині нагнітання приводу:

(dp1/dt)=((kƒ1√(RTM))/(KV(α+α01)√(ζ1)))√(p²M-p²1)-(kp1dα/(α+α01)dt).

Рівняння зміни тиску у вихлопній порожнини приводу:

(dp2/dt)=((kƒ2√(RTM))/(KV(αS-α+α02)√(ζ2)))(p2/pM)(k-1)/2k√(p²2-p²A)+(kp2dα/(αS-α+α02)dt).

У рівняння руху вводяться обмеження за кутом:

(d²α/dt²)=(dα/dt)=α=0, если α≤0,

(d²α/dt²)=(dα/dt)=0 и α=αS, если α≥αS.

де α — кутова координата положення поршня.

Висновки

Автоматизація передбачає впровадження роботів-маніпуляторів в різні сфери виробництва, найбільш ефективними для роботизації з яких є машинобудування, електроніка, приладобудування, харчова індустрія та інші.

Варто відзначити, що автоматизація збирального виробництва, хоча і вимагає капіталовкладень, але повністю виправдовує себе, оскільки допомагає значно зменшити собівартість готової продукції і розширити її асортимент, адже автоматизоване виробництво в більшості випадків легко і без значних витрат можна переорієнтувати на випуск нового різновиду товару. До того ж, автоматизація збирання - прямий шлях до підвищення якості виробів.

Найбільш результативною є повна автоматизація збирального виробництва, яка включає всі операції по збірці вузла або всієї одиниці продукції, але навіть так звана мала (часткова) автоматизація складання дає відчутний ефект [15].

Виробництва з укладанням малогабаритних виробів нарівні з великими гостро потребують автоматизації. Для даного типу виробництва досить використання послідовного дволанкового маніпулятора з пневматичними лінійними і поворотними приводами

У даній роботі були розглянуті переваги і недоліки застосування пневмопривіда в маніпуляторі з послідовною кінематикою для укладання малогабаритних виробів, а також виконано огляд методів розрахунку і математичних моделей пневмоприводів, в маніпуляторах з послідовною кінематикою.

Перелік посилань

- Шаньгин Е.С. Управление роботами и робототехническими системами. Конспект лекций. – Уфа, 2005.

- Донской А. С. Математическое моделирование процессов в пневматических приводах: Учеб. Пособие. – СПб.: Изд-во Политехн. ун-та, 2009. – 121 с.

- Пашков Е., Осинский Ю., Четверкин А. Электропневмоавтоматика в производственных процессах. 2003. – 495 с.

- Пашков Е., Осинский Ю. Промышленные мехатронные системы на основе пневмопривода. 2008. – 388 с.

- Пашков Е., Васютенко А.П., Осинский Ю., Поливцев В.В., Волошина Е.А. Автоматизация в промышленности: лабораторный практикум. Часть ІІ. Транспортно-накопительные, загрузочные, сборные и контрольно-измерительные устройства, 2009. – 224 с.

- Губарев А.П., Левченко О.В. Механотроника: от структуры системы к алгоритму управления. Киев, 2007. – 180с.

- Белоусов А. П. проектирование станочных приспособлений: Учебное пособие для учащихся техникумов. – 3-е изд., перераб. и доп. – М.: Высш. школа, 1980. – 240 с., ил.

- Hesse S. 99 Examples of Pneumatic Applications . – Festo AG & Co, 2001. – 120 p.

- Хессе С. Рационализация подачи небольших заготовок. 2004. – 112 с.

- Хессе С. Сжатый воздух как носитель энергии. Подготовка и распределение. 2004. – 128 с.

- Хессе С. Пневмомускул за работой. 150 примеров применения пневматического мускула. 2004. – 140 с.

- Lung-Wen Tsai Robot analysis: the mechanics of serial and parallel manipulators. – New York: Wiley, 1999. – 505 p.

- Преде Г., Шольц Д. Электропневмоавтоматика, 2004, 292 с.

- Близенер Р., Эбель Ф., Лёфер К. и др. Свободно-программируемые контроллеры. 2005. – 196 с.

- [Электронный ресурс]. – Режим доступа: http://www.rekord-eng.com /.... Режим доступа 7.05.2013

- Федорец В.А. и др. Гидроприводы и гидропневмоавтоматика станков. К., 1987, — 375 с.

- Сырицын Т.А. Эксплуатация и надежность гидро- и пневмоприводов. М., 1990. – 249 с.

- Попов Д.Н. Динамика и регулирование гидро- и пневмосистем. М., 1976. – 424 с.

- Наземцев А.С. Гидравлические и пневматические системы. Часть 1. Пневматические приводы и средства автоматизации : Учебное пособие М., ФОРУМ, 2004. - 240 с.

- Аш. Ж. Датчики измерительных систем: В 2-х книгах. Книга 1. М., 1992. – 480 с.