Реферат по теме выпускной работы

Содержание

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Существующее состояние вопроса исследование

- 3.1 Анализ конструктивных элементов зубчатых муфт, способствующих выравниванию нагрузки в соединении

- 3.2 Анализ условий эксплуатации зубчатых муфт

- Выводы

- Список источников

1. Актуальность темы

Зубчатые муфты используются в агрегатах для соединения валов, взаимодействующих в условиях наличия погрешностей монтажа, а их нагрузочная и компенсирующая способности зависят от ряда факторов, в том числе и от вида геометрии боковой поверхности зубьев втулок. Так, наиболее перспективным направлением совершенствования конструкции зубчатых муфт является изготовление зубьев втулок с пространственной модификацией, придающей передаче способность к компенсации погрешностей монтажа валов при сохранении линейного контакта между зубьями и равномерного распределения нагрузки. Однако все известные пространственные геометрии зубьев предназначены для компенсации либо одного значения погрешности монтажа валов, либо для компенсации одного вида погрешностей. При этом эксплуатация зубчатых муфт в условиях, отличных от тех, для которых они проектировались, в ряде случаев приводит к локализации контакта между одной или двумя диаметрально противоположными парами зубьев при точечно-кромочном характере контактирования.

Технологические способы нарезания зубьев с пространственной геометрией, обеспечивающей в соединении линейный контакт и равномерное распределение нагрузки между зубьями, основываются на соблюдение двух условий второго способа Оливье. Соблюдение данных условий приводит к усложнению кинематики относительных движений инструмента и заготовки, и в полной мере они могут быть реализованы на операциях отделочной обработки зубчатого венца с применением специальной технологической оснастки и режущего инструмента. Вместе с тем в ряде случаев возможно применение зубьев с геометрией, приближенной к заданной пространственной, полученных на серийно выпускаемом зубообрабатывающем оборудовании. Поэтому вопросы по разработке технологического обеспечения получения зубьев с геометрией, приближенной к заданной пространственной, с применением серийно выпускаемого зубообрабатывающего оборудования являются актуальными.

2. Цель и задачи исследования

Целью исследования является разработка конструкторского и технологического обеспечение равномерного распределения нагрузки в соединении между зубьями втулки и обоймы и повышение несущей и компенсирующей способности зубчатых муфт за счет изменения жесткости обода обоймы.

Основные задачи исследования:

- Выполнить анализ существующих конструктивных элементов зубчатых муфт, способствующих выравниванию нагрузки в соединении, условий эксплуатации зубчатых муфт и технологических способов формообразования зубчатых венцов втулки и обоймы.

- Исследовать напряженно-деформированное состояние обоймы зубчатой муфты при наличии погрешностей монтажа валов.

- Разработать конструкторское обеспечение равномерного распределения нагрузки в соединении между зубьями втулки и обоймы и повышение несущей и компенсирующей способности зубчатых муфт.

- Разработать технологическое обеспечение изготовления обоймы зубчатой муфты с пониженной жесткостью обода обоймы.

- Разработать технологическую оснастку для изготовления обойм зубчатых муфт с пониженной жесткостью обода обоймы.

3. Существующее состояние вопроса исследование

3.1 Анализ конструктивных элементов зубчатых муфт, способствующих выравниванию нагрузки в соединении

Зубчатые муфты широко используют для соединения валов агрегатов различных машин, чему способствуют такие их достоинства, как высокая нагрузочная способность, при относительно небольших габаритных размерах, надежная работа при высоких скоростях вращения, способность к компенсации погрешностей, возникающих при монтаже валов и применение для нарезания зубчатых венцов стандартного режущего инструмента [1-8].

В настоящее время существует большое разнообразие конструкций зубчатых муфт. В основу конструкции зубчатых муфт положено соединении обоймы с внутренними зубьями с прямолинейной образующей и втулки с наружными зубьями с передаточным числом равным 1. Так ДСТУ 4227 (ГОСТ 5006) предусматривает следующие типы муфт [1-10]:

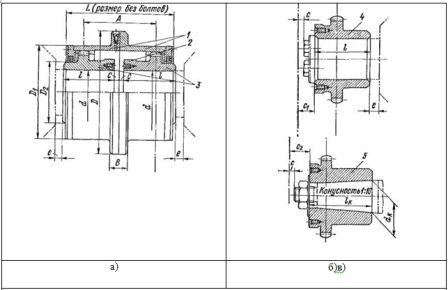

- Тип МЗ – муфты для непосредственного соединения валов (рис. 1).

- Тип МЗП – муфты для соединения валов с применением промежуточного вала (рис. 2).

Муфты типа МЗ (рис. 1а) состоят из двух зубчатых втулок и двух зубчатых обойм. Государственным стандартом Украины допускается изготовление зубчатых втулок различных исполнений: зубчатая втулка с цилиндрической расточкой (рис. 1а), зубчатая втулка с цилиндрической расточкой и торцевым креплением по валу(рис. 1б); зубчатая втулка с конической расточкой (рис. 1в). Муфты типа МЗ могут выполняться с разъемной (рис. 1а) и неразъемной обоймой (рис. 2).

Рисунок 1 – Зубчатые муфты типа М3:1 – зубчатая обойма; 2 – бурт для проверки соосности валов; 3 – зубчатая втулка с цилиндрической расточкой; 4 – зубчатая втулка с цилиндрической расточкой и торцевым креплением по валу; 5 – зубчатая втулка с конической расточкой

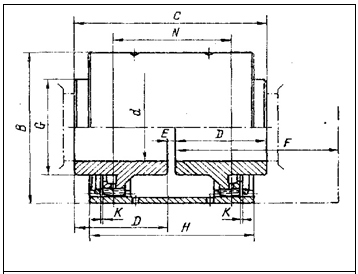

Рисунок 2 – Конструкция муфты типа МЗ с неразъемной обоймой

Муфты типа МЗП (рис. 3) представляют собой комплект из двух муфт, каждая из которых состоит из зубчатой втулки, обоймы и фланцевой полумуфты.

Рисунок 3 – Зубчатые муфты типа МЗП

(анимация: 5 кадров, 5 циклов повторения, 155 килобайт)

(1 – зубчатая обойма; 2 – полумуфта; 3 – зубчатая втулка)

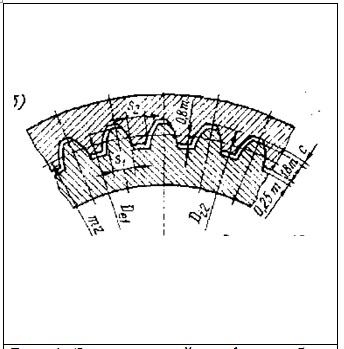

Зубья втулок и обойм выполняют с эвольвентным профилем (рис. 4) и углом зацепления α=20° по ГОСТ 13755–81 двух норм точности: нормальной при окружной скорости на начальной окружности зубчатого сопряжения v < 15 м/с и повышенной точности при v > 15 м/с.

Рисунок 4 – Эвольвентный профиль зубьев втулки и обоймы

Для снижения потерь на трение и увеличения долговечности зубьев зубчатое соединение смазывают. Вид смазочного материала выбирается в зависимости от температурного режима условий эксплуатации [1-4].

Компенсирующая и нагрузочная способности зубчатых муфт и характер контактирования зубьев зависит от конструкции элементов зубчатых муфт: величины бокового зазора в зубчатом соединения, расстояния между серединами зубчатых венцов втулок, ширины зубчатого венца втулки, геометрии боковой поверхности зубьев втулки, конструкции обода втулки и обоймы и другие [11-14]. Рассмотрим конструктивные особенности деталей зубчатых муфт, влияющие на их податливость.

Повышенная жесткость элементов зубчатых муфт приводит к резкой концентрации нагрузки при перекосе осей валов, что сказывается как на контактной прочности зубьев, так и на характере распределения нагрузки между зубьями в пределах зоны контактирования, а, следовательно, на нагружении опор соединяемых валов и увеличении интенсивности изнашивания зубьев.

Обойма это наиболее жесткий элемент зубчатой муфты. Поэтому один из путей повышения несущей и компенсирующей способности зубчатых муфт является увеличение податливости обода обоймы.

Повышение податливости обода обоймы приводит к увеличению зоны контактирования между зубьями втулки и обоймы и более равномерному распределению зазоров и нагрузки между ними.

Наиболее современные мероприятия по повышению несущей и компенсирующей способности зубчатых муфт – это изготовление зубьев с различного вида пространственными геометриями на боковой поверхности зубьев втулки. Образующаяся при этом геометрия боковой поверхности зубьев обеспечивает увеличение пятна контакта при эксплуатации, ведёт к одновременному повышению несущей и компенсирующей способности зубчатых муфт.

Получение пространственной геометрии зубьев втулки, необходимой для компенсации всех погрешностей монтажа и изготовления зубьев, затруднительно из-за отсутствия оборудования способного воссоздать в полной мере необходимые движения заготовки и инструмента. Вследствие чего были разработаны различные варианты геометрии зубьев приближенные к пространственной [16-19].

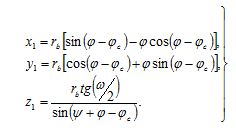

В работах [15-20] описана зубчатая муфта, состоящая из обоймы с внутренними зубьями с прямолинейной образующей и втулки с зубьями, на боковой поверхности которых реализована пространственная геометрия, полученная кинематическим методом. При этом контактные линии на поверхности зубьев обоймы описываются системой уравнений:

где φc – угол смещения начала эвольвенты; rb – радиус основной окружности; φ – угол развернутости эвольвентного профиля; ψ – угол поворота соединения; ω – угол перекоса зубьев втулки относительно зубьев обоймы.

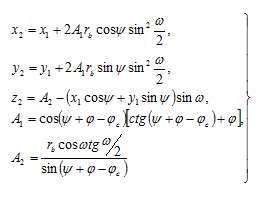

Координаты контактных точек на поверхности зуба втулки определяются системой уравнений:

Разработанная и изготовленная в соответствии с рекомендациями работ [20] зубчатая муфта может быть использована для соединения несоосных валов тяжелонагруженных механизмов при углах перекоса больших, чем 45'. При этом повышается нагрузочная способность муфты за счет увеличения коэффициента перекрытия и увеличения пятна контакта зубьев. Однако при изменении условий эксплуатации, на которые соединение зубьев втулки и обоймы рассчитывалось, то есть при изменении реального угла перекоса в соединении, возможно возникновение точечно-кромочного контакта двух диаметрально расположенных пар зубьев, что приведет к снижению нагрузочной способности зубьев.

Таким образом, основным недостатком рассмотренных геометрий боковых поверхностей зубьев втулок зубчатых муфт является их не универсальность. Они либо компенсируют один из видов погрешностей монтажа полумуфт, или изначально разрабатывались для компенсации одного какого-то конечного значения одного из видов погрешностей монтажа (например, угла перекоса), при этом даже незначительное отклонении от этого значения может привести к резкому ухудшению эксплуатационных возможностей зубчатых муфт.

Вместе с тем зубчатые муфты и их отдельные элементы обладают высокой жесткостью и способны передавать большие крутящие моменты при работе в идеальных условиях, когда отсутствуют или сведены к минимуму погрешностей монтажа валов. Однако обеспечение высокой точности монтажа валов не всегда рационально и достижимо в условиях конкретного производства. А значит, зубчатые муфты и их элементы работают в условиях наличия, иногда значительных, погрешностей монтажа валов, что приводит к возникновению кромочного контакта зубьев и неравномерному распределению зазоров и нагрузки в соединении. Чему способствует высокая жесткость конструкции, как самих зубчатых муфт, так и отдельных их элементов. Таким образом, выбор рациональной жесткости зубчатых муфт и из элементов должно привести к повышению их нагрузочной способности, уменьшению неблагоприятного воздействия погрешностей монтажа валов и как следствие повышению долговечности зубчатых муфт.

В результате всего выше изложенного можно сделать следующий вывод, что для повышения эксплуатационных показателей зубчатых муфт необходимо на основе существующих их конструктивных разработок и проведённых исследований разрабатывать новые более универсальные конструкции зубчатых муфт. Универсальность конструкций, которых заключается в создании на боковой поверхности зубьев втулки пространственных геометрии способных компенсировать все виды погрешностей монтажа полумуфт при изменении их значений в заданных пределах и обеспечении требуемой податливости их элементов.

3.2 Анализ условий эксплуатации зубчатых муфт

Рядом ученых проводились многолетние исследования условий эксплуатации зубчатых муфт для определения факторов, влияющих на их работоспособность.

В работе [21] рассмотрено влияние деформируемости зубчатых передач на характер их работы, также в общей картине нагруженного зацепления рассмотрено влияние погрешностей изготовления, проявление которых неразрывно связано с проявлением деформаций зубьев. Особенности работы, конструирования и кинематики зубчатых муфт описаны в работе [22]. В данной работе отмечено, что повышенная температура масла в зубчатых муфтах объясняется не высоким коэффициентом трения в зубчатом зацеплении, а заклиниванием зубьев, что обусловлено неправильным конструированием муфт. Также из кинематических соображений установлено, что должно соблюдаться равенство диаметров обработки наружных краев зубьев и рабочих поверхностей. Доказано, что при конструировании зубчатых муфт, согласно предложенным правилам, предусмотренные ГОСТом угловые и радиальные смещения могут быть увеличены на порядок при сохранении жестких требований к толщине по диаметру выступов.

В работе [23] приводится более полное решение задачи о формировании зазоров между зубьями муфт, т. к. погрешности изготовления и монтажа полумуфт существенно влияют на распределение зазоров между зубьями муфт, чем вызывается неравномерное их нагружение.

В наиболее выраженных случаях наложения больших переменных нагрузок на большие перекосы, возникает проблема обоснования продольной модификации для обеспечения работоспособности передач [24]. Ключом к решению этой проблемы является использование теории естественной бочкообразности с учетом спектра нагрузок, а также упругой податливости тела зуба.

В работе [25] излагается алгоритм, который может быть применен для геометро-кинематического анализа любых зубчатых передач. Алгоритм состоит из универсальной и сменной частей. Благодаря изменению сменной части алгоритм может быть перестроен на анализ различных зубчатых передач.

В результате трения и износа изменяется геометрия зубьев, что приводит к изменению условий их работы. Для учета изменения геометрии зубьев в работе [26] предпринята попытка прогнозирования формы профилей зубьев зубчатых передач в результате их износа на основе теории зацепления квазисопряженных зубьев [27], т. е. зубьев имеющих в результате износа произвольный (хотя и близкий к эвольвентному) профиль.

Геометрические характеристики зубчатых передач определяются исходя из условий контактной и изгибной их прочности. Вопросы влияния погрешностей монтажа зубчатых венцов на контактные напряжения изложены в работах [28-29], методики расчета контактных напряжений на зубьях приведены в работах [30-32], оценка влияния длины контактных линий изложена в работе [57].

Фундаментальные исследования трения и износа материалов являются теоретической основой оценки контактной выносливости зубьев зубчатых передач по различным критериям отказа. Использование их результатов при расчетной оценке сопротивления контактирующих поверхностей зубьев контактным разрушениям возможно на основе корректного учета условий нагружения и деформирования зубьев в различных фазах зацепления. В связи с этим проанализированы: критерии отказа контактирующих поверхностей зубьев по контактной нагруженности; критические точки на активной части поверхности зацепления по тому или иному критерию отказа; методы оценки основных расчетных параметров, определяющих сопротивление контактирующих поверхностей зубьев контактным разрушениям; влияние конструктивных и технологических факторов на сопротивление контактирующих поверхностей зубьев контактным разрушениям [34].

Наиболее эффективным методом снижения концентрации контактных напряжений в результате начального прилегания зубьев является их продольная модификация. Известно, что продольная модификация зубьев приводит к возрастанию уровня контактных напряжений по сравнению с номинальным касанием цилиндров, имитирующих боковые поверхности зубьев. С другой стороны, увеличение продольной кривизны зубьев, локализуя контакт, делает передачу менее чувствительной к погрешностям монтажа [35].

В работе [36] предложена методика определения индивидуального зубчатого колеса в индивидуальной ситуации по условию контактной усталости. Методика построена на результатах анализа работы зубчатого зацепления с использование математического аппарата теории возможностей. Проблема оценки надежности зубчатых передач на стадии эксплуатации возникает после выработки передачей нормального или гарантированного срока ее эксплуатации, а также после аварийных ситуаций.

Многочисленные испытания и опыт эксплуатации зубчатых муфт показывают, что основным видом их отказа является износ зубьев втулки и обоймы, приводящий, в конечном счете, к усталостной поломке зубьев втулки ввиду недопустимого их утонения. Таким образом, для повышения срока службы муфты необходимо увеличить толщину зубьев втулки, соответственно уменьшив толщину зубьев обоймы, с учетом при этом разницы в интенсивности их изнашивания [37].

В работе [38] приведены результаты расчетного исследования нагрузки в зубьях и силовых факторов, возникающих в муфте при перекосе осей, доведенные до простых расчетных зависимостей.

Определение распределения напряжений по длине бочкообразных зубьев изложено в работе [39]. Сделаны выводы, что у зубьев с величинами бочкообразности, близкими к исследованным, наблюдается значительное увеличение напряжения в галтели зуба по середине его длины. Снижение изгибной усталостной прочности бочкообразных зубьев с большими величинами бочкообразности является следствием повышенной неравномерности распределения напряжений по длине зуба.

На основе допущения о малой площадке контакта по сравнению с размерами контактирующих тел, в теории Герца рассмотрены только контактные деформации и, как следствие, сближение контактирующих тел. Нагрузка в контакте бочкообразного зуба с другим зубом благоприятно отличается от сосредоточенной силы, но, будучи распределенной на небольшой площади, вызывает прогиб зуба, соизмеримый с контактным сближением зубьев, что весьма существенно снижает контактное напряжение по сравнению с определяемым по Герцу.

В результате этих исследований была выдвинута гипотеза о том, что оптимальной для работы зубчатой муфты, является реализация пространственного зацепления между зубьями втулки и обоймы. То есть получение такой геометрии зубьев, которая соответствует естественному их износу в процессе работы.

Таким образом, для повышения нагрузочной способности зубчатых муфт [40] необходимо обеспечить контакт между как можно большим количеством пар зубьев втулки и обоймы. Достичь данного результата можно за счет реализации пространственного зацепления зубьев втулки и обоймы и выбора рациональной жесткости элементов зубчатой муфты [41].

Выводы

1. Существующие на сегодняшний день соединения зубьев втулки и обоймы, построенные на базе какой либо геометрии боковой поверхности зубьев, являются не универсальными и не способны в полной мере компенсировать возникающие в процессе изготовления, монтажа и эксплуатации погрешности соединяемых валов, в том числе и из-за высокой жесткости ободов втулки и обоймы зубчатых муфт.

2. Реализации пространственного зацепления зубьев втулки и обоймы и выбор рациональной жесткости ободов втулки и обоймы зубчатой муфты должно способствовать повышению нагрузочной способности и долговечности зубчатых муфт, за счет снижение уровня изгибных и контактных напряжений путем обеспечения контакта между как можно большим количеством пар зубьев втулки и обоймы.

3. Известные технологические способы формообразования зубьев втулок зубчатых муфт в основном базируются на традиционных методах изготовления цилиндрических зубчатых венцов и не учитывают особенностей условий эксплуатационного взаимодействия зубьев втулки и обоймы в зубчатой муфте при наличии погрешностей монтажа валов.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Айрапетов Э. Л. Зубчатые соединительные муфты / Э. Л. Айрапетов, Д. Б. Миржаджанов. – М.: Наука, 1991. – 250 с.

- Айрапетов Э. Л. Зубчатые муфты / Э. Л. Айрапетов, О.И. Косарев. – М.: Наука, 1982. – 128 с.

- Производство зубчатых колес: Справочник / С.Н. Калашников, А.С. Калашников, Г.И. Коган и др.; под общ. ред. Б.А. Тайца. – 3-е изд., перераб. и допол. – М.: Машиностроение, 1990. – 464 с.

- Тайц Б.А. Производство зубчатых колес / Б.А. Тайц – М.: «Машиностроение», 1975. – 512 с.

- Мокид Зубчатые муфты. Исследование и оптимизация / Мокид // Труды Амер. об-ва инженеров механиков. Сер. В. Конструирование и технология машиностроения. – 1968. – №3. – С. 1 – 10.

- Мирзаджанов Д. Б. Конструктивные методы выравнивания зазоров и скоростей скольжения на боковых поверхностях зубьев муфт / Д. Б. Мирзаджанов // Вестник машиностроения. – 1986. – №8. – С. 14 – 17.

- Андожский В.Д. Модификация головок внешних зубьев эвольвентных зубчатых колес / В.Д. Андожский, Н.И. Рогачевский // Вестник машиностроения. – 1985. – № 7. – С. 15 – 17.

- Андожский В.Д. Геометрический расчет модификации головок зубьев / В.Д. Андожский // Вестник машиностроения. – 1976. – № 5. – С. 39 – 42.

- Андожский В.Д. Модификация головок зубьев рейкой с линией модификации по дуге окружности / В.Д. Андожский // Вестник машиностроения. – 1978. – № 8. – С. 26 – 29.

- Заблонский К.И. Синтез оптимальной продольной модификации зубчатых передач с твердыми (НВ>350) поверхностями зубьев при учете режима нагружения / К.И. Заблонский, Р.А. Мацей, Б.М. Щекин // Технологические методы обеспечения качества зубчатых передач: Тез. докл. Всесоюз. науч.-техн. конф. В г. Свердловск 8-10 апр. 1981 г. – Свердловск: Урал. политехн. ин-т; М., 1981. – Ч. 2. – С. 112 – 114.

- Громан М.Б. Бочкообразный зуб / М.Б. Громан, П.С. Зак // Вестник машиностроения. – 1976. – №4. – С. 23 – 25.

- Котляров Б.С. Основы структурного синтеза модификации зубьев цилиндрических колёс и схем многоинструментальных роторных машин для их формообразования: автореф. дис. на соискание научной степени канд. техн. наук: спец: 05.02.02 – «Машиноведение и детали машин», 05.02.18 – «Теория механизмов машин» / Б.С. Котляров – Харьков, 1989. – 16 с.

- Сухоруков Ю.Н. Модификация эвольвентных зубчатых колёс: Справочник / Сухоруков Ю.Н. – К.: Техника, 1992. – 197 с.

- Котляров Б.С. Формообразование бочкообразных зубьев при применении роторных схем / Б.С. Котляров // Совершенствование конструкций и технологии зубообработки передач зацеплением. – Ижевск, 1984. – С. 38.

- А.с. 685451 СССР, МКИ В 23 F 1/00 Способ обработки зубчатых колёс / Н.Э. Тернюк, В.Б. Варшавский, А.А. Хлус (СССР). – №2418078/25-08; заявл. 04.11.76; опубл. 15.09.79. Бюл. № 34.

- А.с. 1255318 СССР, МКИ В 23 F 9/08 Способ обработки бочкообразных зубчатых колёс / В.А. Данилов (СССР). – №3755442/25-08; заявл. 19.06.84.; опубл. 07.09.86, Бюл. № 33.

- Данилов В.А. Диагональное зубофрезерование колёс с бочкообразными зубьями / В.А. Данилов // Вестник машиностроения. – 1989. – №10. – С. 133 – 138.

- А.с. 1404213 СССР, МКИ B23 F 5/12 Способ диагонального зубофрезерования колес с бочкообразными зубьями / В.А.Данилов (СССР). – № 4073589/31-08; заявл. 04.06.86; опубл. 23.06.88, Бюл. №23.

- Уткин Б.С. Исследование нагрузочной способности зубчатых соединений шпинделей прокатных станов. Автореф. дис. … канд.техн.наук. Курган. 1983. 18 с.

- Дымшиц И. И. Коробки передачи. Машгаз, 1960.

- Елисеев Ю.С. Деформации и погрешности в зацеплении и их роль в работе зубчатой передачи / Ю.С. Елисеев, И.П. Нежурин // Вестник машиностроения. – 1999. – № 8. – С. 28 – 31.

- Гроховский Д.В. Особенности работы и конструирования зубчатых муфт агрегатов / Д.В. Гроховский // Вестник машиностроения. – 2005. – №2. – С. 8 – 12.

- Мирзаджанов Д.Б. Влияние погрешностей изготовления и монтажа полумуфт на зазоры между зубьями муфт / Д.Б. Мирзаджанов // Вестник машиностроения. – 1985. – №10. – С. 56 – 59.

- Зак П.С. Перекосы тяжелонагруженных зубчатых передач и продольная модификация зубьев / П.С. Зак, А.Е. Уздин // Вестник машиностроения. – 1988. – №2. – С. 12 – 14.

- Шевелева Г.И. Алгоритм геометро-кинематического анализа зацепления зубчатых колес / Г.И. Шевелева, А.Э. Волков, В.И. Медведев // Вестник машиностроения. – 2004. – № 8. – С.3 – 9.

- Онищенко В.П. Прогнозирование формы профилей зубьев зубчатых передач в результате их износа / В.П. Онищенко // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк, Донец. гос. техн. ун-т., 1998. – Вып. 5. – С. 155–163.

- Онищенко В.П. Моделирование контакта несопряженных профилей зубьев зубчатых колёс / В.П. Онищенко // XXXV Sympozion “Modelowanie w mechaice” Polit. Polska, Katedra Mechaniki Technicznej Z. Gliwice. – 1996. – № 2 – P. 175 – 182.

- Айрапетов Э.Л. Роль кромочного контакта в обеспечении контактной прочности зубчатых колес / Э.Л. Айрапетов, Э.Д. Браун, Н.В. Чичинадзе, И.А. Копф, В.В. Корнилов // МиТОМ. – 2002. – №9. – С. 36 – 38.

- Попов А.П. Контактная прочность эвольвентного зацепления с учетом перекоса зубчатых колес / А.П. Попов, А.С. Каиров // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: Донец. нац. техн. ун-т., 2007. – Вип. 34. – С. 183 – 189.

- Айрапетов Э.Л. Расчёт контактной нагрузки в зубчатых зацеплениях / Э.Л. Айрапетов, С.Э. Айрапетов, Т.Н. Мельников // Вестник машиностроения. – 1982. – № 10. – С. 3 – 6.

- Айрапетов Э.Л. Определение контактной деформации зубьев цилиндрических зубчатых колес / Э.Л. Айрапетов // Вестник машиностроения. – 1967. – №1. – С.32–35.

- Михайлов А.Н. Методика расчета распределения нагрузки по пятну контакта зуба зубчатой муфты, при перекосе осей валов / А.Н. Михайлов, Р.М. Грубка, С.А. Рыбина, Е.А. Буленков // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк, Донец. гос. техн. ун-т., 2002. – Вып. 19. – С. 151–157.

- Ристивоевич М. Влияние длины контактных линий на контактные напряжения зубьев цилиндрических зубчатых передач / М. Ристивоевич; Т. Лазович, Р. Митрович, М. Ристивоевич, Р. Митрович, Т. Лазович // Техника машиностроения. – 2001. – № 2. – С. 34–38.

- Айрапетов Э.Л. О расчетной оценке контактных разрушений на зубьях зубчатых колес / Э.Л. Айрапетов // Вестник машиностроения. – 1999. – №8. – С. 3 – 20.

- Айрапетов Э.Л. Расчет контактных напряжений в передачах зацеплением с локализованным контактом зубьев / Э.Л. Айрапетов, С.Э. Айрапетов, Т.Н. Мельникова // Вестник машиностроения. – 1985. – №12. – С. 6 – 8.

- Уткин В.С. Определение надежности зуба прямозубой зубчатой передачи по условию контактной усталости / В.С. Уткин // Вестник машиностроения. – 2007. – №3. – С. 25 – 28.

- Айрапетов Э.Л Создание и внедрение зубчатых муфт с равнопрочными зубьями / Э.Л. Айрапетов, В.С. Плотников, А.И. Робер, Б.С. Уткин // Вестник машиностроения. – 1991. – №5. – С. 22 – 23.

- Мирзаджанов Д.Б. Расчет нагрузок и усилий в зубчатой муфте при перекосе осей / Д.Б. Мирзаджанов, Е.В. Хворостов // Вестник машиностроения. – 1988. – №6. – С. 11 – 13.

- Семенча П.В. Распределение напряжений по длине бочкообразных зубьев / П.В. Семенча, Ю.А. Зислин, Н.Б. Шубина // Вестник машиностроения. – 1970. – № 12. – С. 22 –23.

- Финиченко В.А., Водолажченко А.Г., Осадчий А.С. Напряженно-деформированное состояние зубьев зубчатых муфт.[Электронный ресурс] – Режим доступа http://www.nbuv.gov.ua/portal/natural/Ptsm/2008_36/261-263.pdf

- Айрапетов Э.Л., Уткин Б.С., Лагутин С.А., Робер А.И. Совершенствование зубчатых муфт и шпинделей конструкции ЭЗТМ.[Электронный ресурс] – Режим доступа http://new.gears.ru/pdf/air/air_s2.pdf