Реферат за темою випускної роботи

Зміст

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Існуючий стан питання дослідження

- 3.1 Аналіз конструктивних елементів зубчастих муфт, що сприяють вирівнювання навантаження у з'єднанні

- 3.2 Аналіз умов експлуатації зубчастих муфт

- Висновки

- Перелік посилань

1. Актуальність теми

Зубчасті муфти використовуються в агрегатах для з'єднання валів, взаємодіючих в умовах наявності похибок монтажу, а їх навантажувальна і компенсуюча здатності залежать від ряду факторів, у тому числі і від виду геометрії бічної поверхні зубів втулок. Так, найбільш перспективним напрямком вдосконалення конструкції зубчастих муфт є виготовлення зубів втулок з просторової модифікацією, що надає передачі здатність до компенсації похибок монтажу валів при збереженні лінійного контакту між зубами і рівномірного розподілу навантаження. Проте всі відомі просторові геометрії зубів призначені для компенсації або одного значення похибки монтажу валів, або для компенсації одного виду похибок. При цьому експлуатація зубчастих муфт в умовах, відмінних від тих, для яких вони проектувалися, в ряді випадків призводить до локалізації контакту між однією або двома діаметрально протилежними парами зубів при точково кромочном характер контакту.

Технологічні способи нарізування зубів з просторової геометрією, що забезпечує в з'єднанні лінійний контакт і рівномірний розподіл навантаження між зубами, ґрунтуються на дотримання двох умов другого способу Олів'є. Дотримання цих умов призводить до ускладнення кінематики відносних рухів інструменту і заготівлі, і в повній мірі вони можуть бути реалізовані на операціях обробної обробки зубчастого вінця із застосуванням спеціальної технологічної оснастки і ріжучого інструменту. Разом з тим у ряді випадків можливе застосування зубів з геометрією, наближеною до заданої просторової, отриманих на серійно випускається зубообрабатывающем обладнанні. Тому питання з розробки технологічного забезпечення отримання зубів з геометрією, наближеною до заданої просторової, із застосуванням що серійно випускається зубообробного обладнання є актуальними.

2. Мета і задачі дослідження

Метою дослідження є розробка проекту та технологічного забезпечення рівномірного розподілу навантаження в сполученні між зубами втулки і скоби та підвищення несучої і що компенсує здібності зубчастих муфт за рахунок зміни жорсткості обода обойми.

Головні задачі дослідження:

- Виконати аналіз існуючих конструктивних елементів зубчастих муфт, що сприяють вирівнювання навантаження в з'єднанні, умов експлуатації зубчастих муфт і технологічних засобів формоутворення зубчастих маковиць втулки і обойми.

- Досліджувати напружено-деформований стан обойми зубчастої муфти при наявності похибок монтажу валів.

- Розробити проект забезпечення рівномірного розподілу навантаження в сполученні між зубами втулки і скоби та підвищення несучої і що компенсує здатності зубчастих муфт.

- Розробити технологічне забезпечення виготовлення обойми зубчастої муфти з пониженою жорсткістю обода обойми.

- Розробити технологічне оснащення для виготовлення обойм зубчастих муфт з пониженою жорсткістю обода обойми.

3. Існуючий стан питання дослідження

3.1 Аналіз конструктивних елементів зубчастих муфт, що сприяють вирівнювання навантаження у з'єднанні

Зубчасті муфти широко використовують для з'єднання валів агрегатів різних машин, чому сприяють такі їх гідності, як висока навантажувальна здатність, при відносно невеликих габаритних розмірах, надійна робота при високих швидкостях обертання, здатність до компенсації похибок, що виникають при монтажі валів і застосування для нарізування зубчастих маковиць стандартного різального інструменту [1-8].

В даний час існує велика різноманітність конструкцій зубчастих муфт. В основу конструкції зубчастих муфт належить з'єднанні обойми з внутрішніми зубами з прямолінійної утворює і втулки з зовнішніми зубами з передаточним числом рівним 1. Так ДСТУ 4227 (ГОСТ 5006) передбачає наступні типи муфт [1-10]:

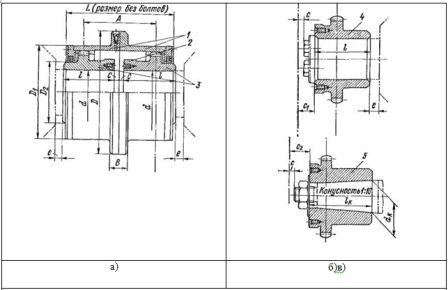

- Тип МЗ – муфти для безпосереднього з'єднання валів (рис. 1).

- Тип МЗП – муфти для з'єднання валів з застосуванням проміжного валу (рис. 2).

Муфти типу МЗ (рис. 1а) складаються з двох зубчастих втулок і двох зубчастих скоб. Державним стандартом України допускається виготовлення зубчастих втулок різних виконань: зубчаста втулка з циліндричної розточенням (рис. 1а), зубчаста втулка з циліндричної розточенням і торцевим кріпленням по валу(рис. 1б); зубчаста втулка з конічною розточенням (рис. 1в). Муфти типу МЗ можуть виконуватися з рознімною (рис. 1а) і нероз'ємної скобою (рис. 2).

Рисунок 1 – Зубчасті муфти типа М3:1 - зубчаста скоба; 2 - бурт для перевірки співвісності валів; 3 - зубчаста втулка з циліндричної розточенням; 4 - зубчаста втулка з циліндричної розточенням і торцевим кріпленням по валу; 5 - зубчаста втулка з конічною розточенням

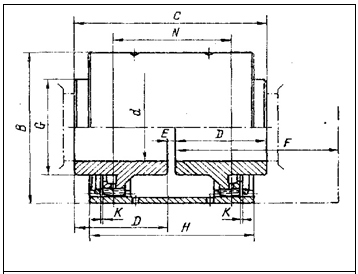

Рисунок 2 – Конструкція муфти типу МЗ з нероз'ємної обоймою

Муфти типу МЗП (рис. 3) являють собою комплект з двох муфт, кожна з яких складається з зубчастою втулки, скоби і фланцевої півмуфти.

Рисунок 3 – Зубчасті муфти типа М3П

(анімація: 5 кадрів, 5 циклів повторення, 156 килобайт)

(1 – зубчаста скоба; 2 – півмуфта; 3 – зубчаста втулка)

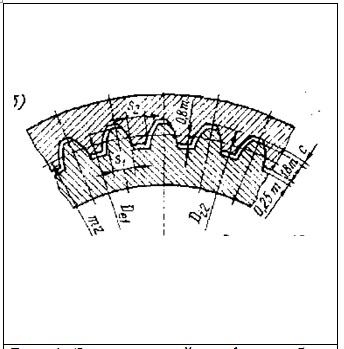

Зуби втулок і обойм виконують з евольвентним профілем (рис. 4) і кутом зачеплення α=20° по ГОСТ 13755-81 двох норм точності: нормальної при окружної швидкості на початковій кола зубчастого сполучення v < 15 м/с і підвищеної точності при v > 15 м/с.

Рисунок 4 – Евольвентний профіль зубів втулки і обойми

Для зниження втрат на тертя і збільшення довговічності зубів зубчасте з'єднання змазують. Вид мастильного матеріалу вибирається в залежності від температурного режиму умов експлуатації [1-4].

Компенсуюча і навантажувальна здатність зубчастих муфт і характер контакту зубів залежить від конструкції елементів зубчастих муфт величини бічного зазору в зубчастому з'єднання, відстані між центрами зубчастих маковиць втулок, ширини зубчастого вінця втулки, геометрії бічній поверхні зубів втулки, конструкції обода втулки і скоби та інше [11-14]. Розглянемо конструктивні особливості деталей зубчастих муфт, що впливають на їх піддатливість.

Підвищена жорсткість елементів зубчастих муфт призводить до різкої концентрації навантаження при перекосі осей валів, що позначається як на контактної міцності зубів, так і на характер розподілу навантаження між зубами в межах зони контакту, а, отже, на навантаженні опор з'єднуються валів і збільшенні інтенсивності зношування зубів.

Обойма найбільш жорсткий елемент зубчастої муфти. Тому один із шляхів підвищення несучої і компенсуючої здатності зубчастих муфт є збільшення піддатливості обода обойми.

Підвищення піддатливості обода обойми призводить до збільшення зони контакту між зубами втулки і скоби і більш рівномірному розподілу зазорів і навантаження між ними.

Найбільш сучасні заходи щодо підвищення несучої і компенсуючої здатності зубчастих муфт - це виготовлення зубів з різного виду просторовими геометрії на бічній поверхні зубів втулки. Що утворюється при цьому геометрія бічній поверхні зубів забезпечує збільшення плями контакту при експлуатації, веде до одночасного підвищення несучої і компенсуючої здатності зубчастих муфт.

Отримання просторової геометрії зубів втулки, необхідної для компенсації всіх похибок монтажу та виготовлення зубів, важко через відсутність обладнання здатного відтворити повною мірою необхідні руху заготовки та інструменту. Внаслідок чого були розроблені різні варіанти геометрії зубів наближені до просторової [16-19].

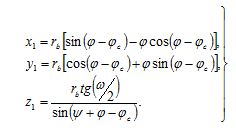

У роботах [15-20] описана зубчаста муфта, що складається з обойми з внутрішніми зубами з прямолінійної утворює і втулки з зубами, на бічній поверхні яких реалізована просторова геометрія, отримана кінематичній методом. При цьому контактні лінії на поверхні зубів обойми описуються системою рівнянь:

де φc – кут зсуву початку евольвенти; rb – радіус основоного кола; φ – кут розгорнутості евольвентного профіля; ψ – кут повороту з'єднання; ω – кут перекосу зубів втулки щодо зубів обойми.

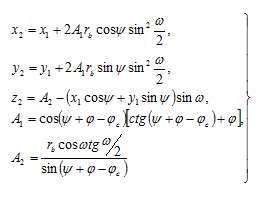

Координати контактних точок на поверхні зуба втулки визначаються системою рівнянь:

Розроблена і виготовлена у відповідності з рекомендаціями робіт [20] зубчаста муфта може бути використана для з'єднання несоосных валів важконавантажених механізмів при кутах перекосу більших, ніж 45'. При цьому підвищується навантажувальна здатність муфти за рахунок збільшення коефіцієнта перекриття і збільшення плями контакту зубів. Однак при зміні умов експлуатації, на які з'єднання зубів втулки і обойми розраховувалося, тобто при зміні реального кута перекосу в з'єднанні, можливе виникнення точково крайкового контакту двох діаметрально розташованих пар зубів, що призведе до зниження навантажувальної здатності зубів.

Таким чином, основним недоліком розглянутих геометрій бічних поверхонь зубів втулок зубчастих муфт є їх не універсальність. Вони або компенсують один з видів похибок монтажу напівмуфт, або спочатку розроблялися для компенсації одного якого-то кінцевого значення одного з видів похибок монтажу (наприклад, кута перекосу), при цьому навіть незначне відхилення від цього значення може призвести до різкого погіршення експлуатаційних можливостей зубчастих муфт.

Разом з тим муфти зубчасті та їх окремі елементи володіють високою жорсткістю і здатні передавати великі крутний момент при роботі в ідеальних умовах, коли відсутні або зведені до мінімуму похибок монтажу валів. Проте забезпечення високої точності монтажу валів не завжди раціонально і досяжне в умовах конкретного виробництва. А значить, муфти зубчасті і їх елементи працюють в умовах наявності, іноді значних, похибок монтажу валів, що призводить до виникнення крайкового контакту зубів і нерівномірного розподілу зазорів і навантаження у з'єднанні. Чому сприяє висока жорсткість конструкції, як самих зубчастих муфт, так і окремих її елементів. Таким чином, вибір раціональної жорсткості зубчастих муфт і з елементів повинно привести до підвищення їх навантажувальної здатності, зменшення негативного впливу похибок монтажу валів і як наслідок підвищення довговічності зубчастих муфт.

У результаті всього викладеного вище можна зробити наступний висновок, що для підвищення експлуатаційних показників зубчастих муфт необхідно на основі існуючих їх конструктивних розробок і проведених досліджень розробляти нові більш універсальні конструкції зубчастих муфт. Універсальність конструкцій, яких полягає у створенні на бічній поверхні зубів втулки просторових геометрії здатних компенсувати всі види похибок монтажу напівмуфт при зміні значень заданих межах і забезпечення необхідної піддатливості їх елементів.

3.2 Аналіз умов експлуатації зубчастих муфт

Рядом вчених проводилися багаторічні дослідження умов експлуатації зубчастих муфт для визначення факторів, що впливають на їх працездатність.

У роботі [21] ] розглянуто вплив деформування зубчастих передач на характер їх роботи, також у загальній картині навантаженого зачеплення розглянуто вплив похибок виготовлення, прояв яких нерозривно пов'язане з проявом деформацій зубів. Особливості роботи, конструювання та кінематики зубчастих муфт описані в роботі [22]. В даній роботі зазначено, що підвищена температура масла у зубчастих муфтах пояснюється не високим коефіцієнтом тертя в зубчастому зачепленні, а заклинювання зубів, що обумовлено неправильним конструюванням муфт. Також з кінематичних міркувань встановлено, що має дотримуватися рівність діаметрів обробки зовнішніх країв зубів і робочих поверхонь. Доведено, що при конструюванні зубчастих муфт, згідно запропонованим правилами, передбачені ГОСТом кутові і радіальні переміщення можуть бути збільшені на порядок при збереженні жорстких вимог до товщині по діаметру виступів.

У роботі [23] наводиться більш повне рішення задачі про формування зазорів між зубами муфт, оскільки похибки виготовлення і монтажу напівмуфт істотно впливають на розподіл зазорів між зубами муфт, ніж викликається нерівномірне їх навантаження.

У найбільш виражених випадках накладення великих змінних навантажень на великі перекоси, виникає проблема обґрунтування поздовжньої модифікації для забезпечення працездатності передач [24]. Ключем до вирішення цієї проблеми є використання теорії природного бочкообразности з урахуванням спектру навантажень, а також пружною піддатливості тіла зуба.

У роботі [25] викладається алгоритм, який може бути застосований для геометро-кінематичного аналізу будь-яких зубчастих передач. Алгоритм складається з універсальною і змінної частин. Завдяки зміні змінної частини алгоритм може бути перебудований на аналіз різних зубчастих передач.

В результаті тертя та зносу змінюється геометрія зубів, що призводить до зміни умов їх роботи. Для обліку зміни геометрії зубів у роботі [26] зроблена спроба прогнозування форми профілів зубів зубчастих передач в результаті їх зносу на основі теорії зачеплення квазисопряженных зубів [27], тобто зубів що мають в результаті зносу довільний (хоча і близький до эвольвентному) профіль.

Геометричні характеристики зубчастих передач визначаються виходячи з умов контактної і згинальної їх міцності. Питання впливу похибок монтажу зубчастих маковиць на контактні напруги викладені в роботах [28-29], методики розрахунку контактних напруг на зубах наведені в роботах [30-32], оцінка впливу довжини контактних ліній викладена в роботі [57].

Фундаментальні дослідження тертя та зносу матеріалів є теоретичною основою оцінки контактної витривалості зубів зубчастих передач за різними критеріями відмови. Використання їх результатів при розрахунковій оцінкою опору контактують поверхонь зубів контактним руйнувань можливе на основі коректного обліку умов навантаження і деформування зубів в різних фазах зачеплення. У зв'язку з цим проаналізовано: критерії відмови контактують поверхонь зубів з контактної навантаженості; критичні точки на активної частини поверхні зачеплення за тим або іншим критерієм відмови; методи оцінки основних розрахункових параметрів, що визначають опір контактують поверхонь зубів контактним руйнувань; вплив конструктивних і технологічних факторів на опір контактують поверхонь зубів контактним руйнувань [34].

Найбільш ефективним методом зниження концентрації контактних напруг в результаті початкового прилягання зубів є їх поздовжня модифікація. Відомо, що поздовжня модифікація зубів призводить до зростання рівня контактних напруг порівняно з номінальним дотиком циліндрів, що імітують бічні поверхні зубів. З іншого боку, збільшення поздовжньої кривизни зубів, локалізуючи контакт, робить передачу менш чутливою до погрішностей монтажу[35].

У роботі [36] запропоновано методику визначення індивідуального зубчастого колеса в індивідуальної ситуації за умовою контактної втоми. Методика побудована на результатах аналізу роботи зубчастого зачеплення з використання математичного апарату теорії можливостей. Проблема оцінки надійності зубчастих передач на стадії експлуатації виникає після вироблення передачею нормального або гарантованого терміну її експлуатації, а також після аварійних ситуацій.

Численні випробування і досвід експлуатації зубчастих муфт показують, що основним видом їх відмови є знос зубів втулки і обойми, що приводить, в кінцевому рахунку, до втомної поломки зубів втулки через неприпустимого їх утонения. Таким чином, для підвищення терміну служби муфти необхідно збільшити товщину зубів втулки, відповідно зменшивши товщину зубів обойми, з урахуванням при цьому різниці в інтенсивності їх зношування [37].

У роботі [38] наведено результати розрахункового дослідження навантаження в зубах і силових факторів, що виникають у муфті при перекосі осей, доведені до простих розрахункових залежностей.

Визначення розподілу напруг по довжині бочкоподібних зубів викладено в роботі [39]. Зроблені висновки, що у зубів з величинами бочкообразности, близькими до дослідженим, спостерігається значне збільшення напруги в жолобника зуба по середині його довжини. Зниження згинальної втомної міцності бочкоподібних зубів з більшими бочкообразности є наслідком підвищеної нерівномірності розподілу напруг по довжині зуба.

На основі припущення про малої майданчику контакту в порівнянні з розмірами контактуючих тіл, в теорії Герца розглянуті тільки контактні деформації і, як наслідок, зближення контактують тел. Навантаження в контакті бочкообразного зуба з іншим зубом сприятливо відрізняється від зосередженої сили, але, будучи розподіленого на невеликій площі, викликає прогин зуба, порівнянний з контактним зближенням зубів, що досить істотно знижує контактна напруга порівняно з визначаються за на герца.

В результаті цих досліджень була висунута гіпотеза про те, що оптимальною для роботи зубчастої муфти, є реалізація просторового зачеплення між зубами втулки і обойми. Тобто отримання такої геометрії зубів, яка відповідає природному їх зносу в процесі роботи.

Таким чином, для підвищення навантажувальної здатності [40] зубчастих муфт необхідно забезпечити контакт між якомога більшою кількістю пар зубів втулки і обойми. Досягти цього результату можна за рахунок реалізації просторового зачеплення зубів втулки і скоби і вибору раціональної жорсткості елементів зубчастої муфти[41].

Висновки

1. Існуючі на сьогоднішній день з'єднання зубів втулки і обойми, побудовані на базі якої або геометрії бічній поверхні зубів, не є універсальними і не здатні повною мірою компенсувати що виникають в процесі виготовлення, монтажу та експлуатації похибки з'єднуються валів, у тому числі і за високої жорсткості ободів втулки і обойми зубчастих муфт.

2. Реалізації просторового зачеплення зубів втулки і скоби і вибір раціональної жорсткості ободів втулки і обойми зубчастої муфти має сприяти підвищенню навантажувальної здатності і довговічності зубчастих муфт, за рахунок зниження рівня згинаючих і контактних напруг шляхом забезпечення контакту між якомога більшою кількістю пар зубів втулки і обойми.

3. Відомі технологічні способи формоутворення зубів втулок зубчастих муфт в основному базуються на традиційних методах виготовлення циліндричних зубчастих вінців і не враховують особливостей умов експлуатаційного взаємодії зубів втулки і скоби зубчастої муфті при наявності похибок монтажу валів.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік джерел

- Айрапетов Э. Л. Зубчатые соединительные муфты / Э. Л. Айрапетов, Д. Б. Миржаджанов. – М.: Наука, 1991. – 250 с.

- Айрапетов Э. Л. Зубчатые муфты / Э. Л. Айрапетов, О.И. Косарев. – М.: Наука, 1982. – 128 с.

- Производство зубчатых колес: Справочник / С.Н. Калашников, А.С. Калашников, Г.И. Коган и др.; под общ. ред. Б.А. Тайца. – 3-е изд., перераб. и допол. – М.: Машиностроение, 1990. – 464 с.

- Тайц Б.А. Производство зубчатых колес / Б.А. Тайц – М.: «Машиностроение», 1975. – 512 с.

- Мокид Зубчатые муфты. Исследование и оптимизация / Мокид // Труды Амер. об-ва инженеров механиков. Сер. В. Конструирование и технология машиностроения. – 1968. – №3. – С. 1 – 10.

- Мирзаджанов Д. Б. Конструктивные методы выравнивания зазоров и скоростей скольжения на боковых поверхностях зубьев муфт / Д. Б. Мирзаджанов // Вестник машиностроения. – 1986. – №8. – С. 14 – 17.

- Андожский В.Д. Модификация головок внешних зубьев эвольвентных зубчатых колес / В.Д. Андожский, Н.И. Рогачевский // Вестник машиностроения. – 1985. – № 7. – С. 15 – 17.

- Андожский В.Д. Геометрический расчет модификации головок зубьев / В.Д. Андожский // Вестник машиностроения. – 1976. – № 5. – С. 39 – 42.

- Андожский В.Д. Модификация головок зубьев рейкой с линией модификации по дуге окружности / В.Д. Андожский // Вестник машиностроения. – 1978. – № 8. – С. 26 – 29.

- Заблонский К.И. Синтез оптимальной продольной модификации зубчатых передач с твердыми (НВ>350) поверхностями зубьев при учете режима нагружения / К.И. Заблонский, Р.А. Мацей, Б.М. Щекин // Технологические методы обеспечения качества зубчатых передач: Тез. докл. Всесоюз. науч.-техн. конф. В г. Свердловск 8-10 апр. 1981 г. – Свердловск: Урал. политехн. ин-т; М., 1981. – Ч. 2. – С. 112 – 114.

- Громан М.Б. Бочкообразный зуб / М.Б. Громан, П.С. Зак // Вестник машиностроения. – 1976. – №4. – С. 23 – 25.

- Котляров Б.С. Основы структурного синтеза модификации зубьев цилиндрических колёс и схем многоинструментальных роторных машин для их формообразования: автореф. дис. на соискание научной степени канд. техн. наук: спец: 05.02.02 – «Машиноведение и детали машин», 05.02.18 – «Теория механизмов машин» / Б.С. Котляров – Харьков, 1989. – 16 с.

- Сухоруков Ю.Н. Модификация эвольвентных зубчатых колёс: Справочник / Сухоруков Ю.Н. – К.: Техника, 1992. – 197 с.

- Котляров Б.С. Формообразование бочкообразных зубьев при применении роторных схем / Б.С. Котляров // Совершенствование конструкций и технологии зубообработки передач зацеплением. – Ижевск, 1984. – С. 38.

- А.с. 685451 СССР, МКИ В 23 F 1/00 Способ обработки зубчатых колёс / Н.Э. Тернюк, В.Б. Варшавский, А.А. Хлус (СССР). – №2418078/25-08; заявл. 04.11.76; опубл. 15.09.79. Бюл. № 34.

- А.с. 1255318 СССР, МКИ В 23 F 9/08 Способ обработки бочкообразных зубчатых колёс / В.А. Данилов (СССР). – №3755442/25-08; заявл. 19.06.84.; опубл. 07.09.86, Бюл. № 33.

- Данилов В.А. Диагональное зубофрезерование колёс с бочкообразными зубьями / В.А. Данилов // Вестник машиностроения. – 1989. – №10. – С. 133 – 138.

- А.с. 1404213 СССР, МКИ B23 F 5/12 Способ диагонального зубофрезерования колес с бочкообразными зубьями / В.А.Данилов (СССР). – № 4073589/31-08; заявл. 04.06.86; опубл. 23.06.88, Бюл. №23.

- Уткин Б.С. Исследование нагрузочной способности зубчатых соединений шпинделей прокатных станов. Автореф. дис. … канд.техн.наук. Курган. 1983. 18 с.

- Дымшиц И. И. Коробки передачи. Машгаз, 1960.

- Елисеев Ю.С. Деформации и погрешности в зацеплении и их роль в работе зубчатой передачи / Ю.С. Елисеев, И.П. Нежурин // Вестник машиностроения. – 1999. – № 8. – С. 28 – 31.

- Гроховский Д.В. Особенности работы и конструирования зубчатых муфт агрегатов / Д.В. Гроховский // Вестник машиностроения. – 2005. – №2. – С. 8 – 12.

- Мирзаджанов Д.Б. Влияние погрешностей изготовления и монтажа полумуфт на зазоры между зубьями муфт / Д.Б. Мирзаджанов // Вестник машиностроения. – 1985. – №10. – С. 56 – 59.

- Зак П.С. Перекосы тяжелонагруженных зубчатых передач и продольная модификация зубьев / П.С. Зак, А.Е. Уздин // Вестник машиностроения. – 1988. – №2. – С. 12 – 14.

- Шевелева Г.И. Алгоритм геометро-кинематического анализа зацепления зубчатых колес / Г.И. Шевелева, А.Э. Волков, В.И. Медведев // Вестник машиностроения. – 2004. – № 8. – С.3 – 9.

- Онищенко В.П. Прогнозирование формы профилей зубьев зубчатых передач в результате их износа / В.П. Онищенко // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк, Донец. гос. техн. ун-т., 1998. – Вып. 5. – С. 155–163.

- Онищенко В.П. Моделирование контакта несопряженных профилей зубьев зубчатых колёс / В.П. Онищенко // XXXV Sympozion “Modelowanie w mechaice” Polit. Polska, Katedra Mechaniki Technicznej Z. Gliwice. – 1996. – № 2 – P. 175 – 182.

- Айрапетов Э.Л. Роль кромочного контакта в обеспечении контактной прочности зубчатых колес / Э.Л. Айрапетов, Э.Д. Браун, Н.В. Чичинадзе, И.А. Копф, В.В. Корнилов // МиТОМ. – 2002. – №9. – С. 36 – 38.

- Попов А.П. Контактная прочность эвольвентного зацепления с учетом перекоса зубчатых колес / А.П. Попов, А.С. Каиров // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: Донец. нац. техн. ун-т., 2007. – Вип. 34. – С. 183 – 189.

- Айрапетов Э.Л. Расчёт контактной нагрузки в зубчатых зацеплениях / Э.Л. Айрапетов, С.Э. Айрапетов, Т.Н. Мельников // Вестник машиностроения. – 1982. – № 10. – С. 3 – 6.

- Айрапетов Э.Л. Определение контактной деформации зубьев цилиндрических зубчатых колес / Э.Л. Айрапетов // Вестник машиностроения. – 1967. – №1. – С.32–35.

- Михайлов А.Н. Методика расчета распределения нагрузки по пятну контакта зуба зубчатой муфты, при перекосе осей валов / А.Н. Михайлов, Р.М. Грубка, С.А. Рыбина, Е.А. Буленков // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк, Донец. гос. техн. ун-т., 2002. – Вып. 19. – С. 151–157.

- Ристивоевич М. Влияние длины контактных линий на контактные напряжения зубьев цилиндрических зубчатых передач / М. Ристивоевич; Т. Лазович, Р. Митрович, М. Ристивоевич, Р. Митрович, Т. Лазович // Техника машиностроения. – 2001. – № 2. – С. 34–38.

- Айрапетов Э.Л. О расчетной оценке контактных разрушений на зубьях зубчатых колес / Э.Л. Айрапетов // Вестник машиностроения. – 1999. – №8. – С. 3 – 20.

- Айрапетов Э.Л. Расчет контактных напряжений в передачах зацеплением с локализованным контактом зубьев / Э.Л. Айрапетов, С.Э. Айрапетов, Т.Н. Мельникова // Вестник машиностроения. – 1985. – №12. – С. 6 – 8.

- Уткин В.С. Определение надежности зуба прямозубой зубчатой передачи по условию контактной усталости / В.С. Уткин // Вестник машиностроения. – 2007. – №3. – С. 25 – 28.

- Айрапетов Э.Л Создание и внедрение зубчатых муфт с равнопрочными зубьями / Э.Л. Айрапетов, В.С. Плотников, А.И. Робер, Б.С. Уткин // Вестник машиностроения. – 1991. – №5. – С. 22 – 23.

- Мирзаджанов Д.Б. Расчет нагрузок и усилий в зубчатой муфте при перекосе осей / Д.Б. Мирзаджанов, Е.В. Хворостов // Вестник машиностроения. – 1988. – №6. – С. 11 – 13.

- Семенча П.В. Распределение напряжений по длине бочкообразных зубьев / П.В. Семенча, Ю.А. Зислин, Н.Б. Шубина // Вестник машиностроения. – 1970. – № 12. – С. 22 –23.

- Финиченко В.А., Водолажченко А.Г., Осадчий А.С. Напряженно-деформированное состояние зубьев зубчатых муфт.[Электронный ресурс] – Режим доступа http://www.nbuv.gov.ua/portal/natural/Ptsm/2008_36/261-263.pdf

- Айрапетов Э.Л., Уткин Б.С., Лагутин С.А., Робер А.И. Совершенствование зубчатых муфт и шпинделей конструкции ЭЗТМ.[Электронный ресурс] – Режим доступа http://new.gears.ru/pdf/air/air_s2.pdf