Abstrait

Table des matières

- Introduction

- 1. L'actualité du sujet les travaux du maître

- 2. Les buts et les tâches de l'étude

- 3. Les directions principales de l'amélioration de la technologie de la coulée continue et de l'équipement pour sa réalisation

- 4. L' opportunite d'améliorer les systèmes de répartiteur de coulée CCM et la nécessité de développer des méthodes pour leur calcul

- 5. Recherche et développement de pointe intégrée changement rapide de buses immergées pendant la coulée continue de l'acier sur CCM de brame

- 5.1 Le perfectionnement de la structure complexe système de remplissage du puisoir intermédiaire

- 5.2 L'obtention des dépendances théoriques pour le calcul des paramètres de puissance cinématiques et mécaniques du changement manipulateur submergée buse

- 6. Physique système analogique changement rapide des buses immergées et sa caractéristique technique

- Conclusions

- Liste des références

Introduction

L'idée de remplacer la technologie de la coulée de métal dans des moules pour continue connue depuis longtemps – depuis le milieu du siècle XIX, mais la technologie de la coulée continue ont commencé à enfin prendre forme à la fin des années 1950 des années 60, quand, et a eu une diffusion rapide et la diffusion sous la forme de machines de coulée continue (CCM) en Europe de l'Ouest, URSS, Japon, États-Unis. À l'heure actuelle, la coulée continue de l'acier maîtrisé dans plus de 90 pays. Opère avec succès roulettes environ 1750 CCM, ce qui leur permet d'exprimer plus de 85% de l'acier produit [1]. Environ 2/3 du total de l'acier mondial est coulé par brames. Dans ce cas, il ya plus de 650 CCM brames avec un total de plus de 900 morceaux de flux [2].

Coulée continue d'acier a un impact significatif sur la performance technique et économique de la sidérurgie, parce que c'est la dernière étape. Les principaux critères d'évaluation de la performance des CCM sont la performance et la qualité de la pièce. À cet égard, la plupart des travaux de recherche et de développement réalisés ces dernières années dans le pays et à l'étranger, et visaient à améliorer ces indicateurs.

Performance des CCM dépend, comme on le sait, le taux de retrait de la pièce, qui à son tour est régulée par l'intensité et l'uniformité de dissipation de la chaleur à partir du lingot de coulée continue de cristalliser. Pour améliorer les conditions de formation de la croûte du lingot et augmenter la quantité de chaleur par unité de temps alloué à la surface, conduisant société étrangère a offert un certain nombre d'études relatives à l'amélioration des éléments de conception du moule de coulée, va augmenter la vitesse de coulée. Cependant, il a commencé à montrer des effets secondaires notables liés au régime d'écoulement turbulent du mouvement du métal dans le volume délimité lingot de coulée en continu formé une croûte. La réduction de leur impact négatif sur les conditions optimales pour la formation de la croûte lingot et la profondeur de pénétration des impuretés indésirables dans le métal cristallisé maintenant recours à des systèmes très coûteux de freinage électromagnétique écoulement du métal, ce qui affecte l'économie finales de billettes de production. Par conséquent, en tant que mesure alternative à augmenter les performances de la CCM moderne, devraient accepter la coulée sérialité croissante, ce qui augmente le rendement et réduit les temps d'arrêt associés aux pauses techniques causés par l'arrêt de la machine après avoir jeté quelques lots et de le préparer pour la prochaine course [3-5].

1. L'actualité du sujet les travaux du maître

Dans les conditions de coulée CCM brames mise en oeuvre roulettes isolé du flux ambiance associée à certaines difficultés liées à la défaillance prématurée des buses immergées en raison de l'érosion de leurs surfaces en contact avec la masse fondue, ou l'émergence d'une importante couche de sédiments qui modifient la forme et la taille de la chaîne et altérer les conditions de organisation d'écoulement de l'acier fondu dans la cavité de moule. Pendant le remplacement de la buse d'échec immergé, même brièvement arrêter l'écoulement de l'acier fondu dans le moule, la surface de la pièce obtenue une soi-disant «contraction» dans une zone de laquelle le métal est considéré comme étant défectueux en raison de ce qui doit être coupée et envoyée comme charge pour la refusion.

Le nombre de fontes, versez dans la série, en fonction de la durée de vie du revêtement réfractaire du répartiteur et la durée de vie de ses systèmes, qui fournissent des moules en acier à CCM de mobilité. Ainsi, par exemple, le verre de quartz peut résister à une immersion coulée 1-3 fontes. La plupart offrent de fonctionnement élevés de durabilité korundografitovye verres submersibles ont renforcé zircon dans la zone de contact avec le mélange de formation de laitier, sous certaines activités technologiques peuvent augmenter la durée de leur travail, égale à la durée des garnitures de poche de fonctionnement et de bouchon monobloc (8-10 fontes) [1]. Cependant, comme les expériences industrielles, technologiques résistance immergée buse dans ce cas est limitée par la vitesse d'encrassement sa cavité intérieure de l'oxyde d'aluminium, de silicium, etc Ce verre peut être endommagé après 2,5 à 3 fontes, c'est à dire très inférieure à la durée de vie de la couche de travail de la poche de doublure. Et les avantages de la dalle coulée en continu sur des pièces en acier de qualité et extra-longue série de pleinement manifestée dans le cas ou le répartiteur à CCM équipé de buses de changement rapide du système immergé protection métallique en bouteille de l'oxydation secondaire, qui est l'une des mesures de protection du jet de métal de l'oxygène de l'air ambiant dans les zones répartiteur – moule et atteint le niveau désiré de qualité des billettes coulées.

Dans les systèmes qui offrent les sociétés de consommation étrangers potentiels (Interstop Corp (Suisse), Vesuvius Group (Belgique) et Danieli & C. Officine Meccaniche S.p.A (Italie)), accompagnés par des opérations submergées remplacement de buses réalisées à la main ou avec une spéciale actionnées à la main manipulateurs , ce qui provoque un certain malaise en raison du manque d'espace sur le chantier au répartiteur.

Ledit circonstances étaient les facteurs de motivation pour la création d'un système amélioré de changement rapide des buses immergées, ce qui permettrait de résoudre les problèmes mentionnés.

2. Les buts et les tâches de l'étude

Le but de cette étude est de développer et d'étudier les paramètres de conception et de la puissance de buses à changement rapide submergées, le fonctionnement de ce qui exclurait physique des oeuvres à CCM personnel, réduit opération de fabrication en cours, afin de minimiser la consommation d'énergie pour sa mise en oeuvre et l'utilisation efficace de l'espace disponible sur le site.

Pour atteindre cet objectif, il est nécessaire de résoudre les problèmes suivants:

- Base sur une analyse comparative des solutions existantes pour développer avancé système intégré de rapides changements submersibles verres réfractaires.

- Développer une méthodologie pour calculer les paramètres cinématiques et de la puissance du système proposé.

- Pour vérifier l'exactitude de la solution et la dépendance calculée sur l'analogue physique du système proposé.

- Émettre une recommandation pour l'utilisation industrielle de l'aménagement proposé.

- Effectuer une évaluation de l'efficacité technique et économique des solutions développées.

3. Les directions principales de l'amélioration de la technologie de la coulée continue et de l'équipement pour sa réalisation

Technologie efficace de la coulée continue est une composante très importante de la production d'acier, la détermination de la performance technique et économique de l'usine et le coût de l'acier. À l'heure actuelle, les principales conditions pour améliorer les indicateurs techniques et économiques de l'efficacité de la production de à CCM de qualité d'approvisionnement dalles sont d'accroître sa productivité en augmentant la production en série de la coulée continue et la qualité de la billette coulée en organisant la protection de l'acier contre l'oxydation des zones de coulée louche – répartiteur – cristallisoir.

Une étape importante dans l'obtention de billettes coulées de haute qualité est le processus de la production d'acier de qualité, ce qui nécessite le respect d'un certain nombre d'opérations sur la chaîne de traitement, visant à éliminer ou à réduire l'impact de nombreux facteurs qui affectent les propriétés mécaniques et services de métal. L'une de ces opérations est de protéger l'acier contre l'oxydation secondaire lors de la coulée continue. Cette opération implique les surfaces de dépistage découlant jet de métal ouvrira ses sites. Au cours de nombreuses années de recherche, il a été constaté que les moyens les plus efficaces de protection en permanence la qualité acier coulé est à tubes de fumée et de busette immergée dans les zones de coulée louche – répartiteur et distributeur – cristallisoir, respectivement. Mais la pratique du manuel de CCM brames montre que la mise en oeuvre de la coulée est isolé du flux atmosphère d'acier liquide, accompagné par des difficultés dans la défaillance prématurée des verres submergés réfractaires. Chaque remplacement de la buse immergée lors de la coulée, due à la destruction ou la prolifération de la cavité intérieure, comporte une butée à une certaine à CCM flux de temps correspondant, ce qui nécessite ensuite découper la partie de la pièce, qui est en train de se replacer dans le moule. Par conséquent, le remplacement fréquent des buses immergées viole non seulement le rythme de la coulée de la technologie, mais augmente également les déchets de métal et réduit le rendement de 1 ... 2% [1].

La cause principale de fonctionnement des buses immergées est usure par érosion dans la région de la zone de laitier, zone envahie à l'intérieur de l'orifice de sortie et la fissuration de la partie supérieure du produit associé à des fuites d'air dans le joint entre le verre – distributeur de verre et submersible, et la formation d'longitudinale à travers des fissures dans le choc thermique (verre avant de verser un chauffage insuffisant, par exemple korundografitovye verres submersibles avant de verser chauffé à 1000-1100 °С).

La dynamique du jet étaient répartiteur dans le cristallisoir est très important du point de vue de la busette immergée en fonctionnement [5]. Il doit donc être considéré comme un développement prometteur qui se concentre sur les systèmes de construction changer rapidement buses immergées, dont l'utilisation permettrait d'éliminer les problèmes causés par l'interruption du jet de métal sortant de la poche de coulée à le cristallisoir de CCM.

4. L' opportunite d'améliorer les systèmes de répartiteur de coulée CCM et la nécessité de développer des méthodes pour leur calcul

Au cours d'une coulée de temps la forme et la taille des canaux de dosage et des lunettes de protection pour des raisons diverses peuvent varier considérablement, ce qui conduit à une détérioration des conditions de formation du jet et l'accélération de l'extrémité de l'acier. À cet égard, les CCM brames répartiteur modernes équipés des buses du système de changement rapide submergées, conçus par le célèbre sociétés [6-8].

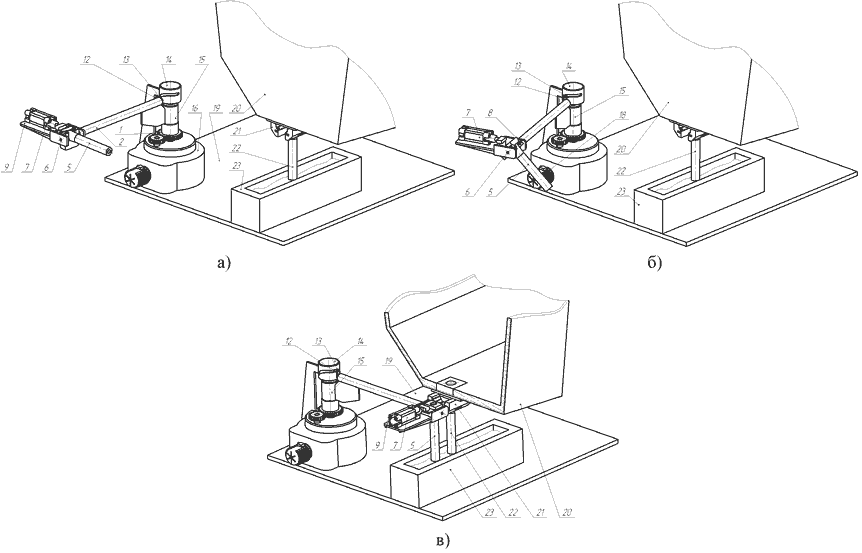

Dans les systèmes qui offrent les firmes consommateurs potentiels étrangers (Interstop Corp. et Vesuvius Group) immergées remplacement de la buse est réalisée en deux étapes. Initialement, la sauvegarde de verre préchauffée manuellement ou en utilisant le bras du robot (figure 4.1) est monté sur le répartiteur coulisseau de réception pour les réfractaires passé lors de son déménagement possible. Après bras de préhension retrait sur le coté dans le château du système de remplissage est fixé vérin hydraulique, centrant sa tige par rapport à l'axe longitudinal du plug-réfractaire. Au bon moment, est alimenté à partir de l'accumulateur dans la cavité du cylindre de pression de fluide hydraulique de travail à une seconde fournit un mouvement simultané des deux buses immergées à une distance donnée, ce qui entraîne l'élément réfractaire redondant avec interruption pratiquement pas du jet est la position de travail et pousse usé, qui est ensuite éliminé du godet (figure 4.2). Après l'opération de changement de tuyère immergée est déconnecté de l'ensemble de verrouillage de puissance répartiteur cylindre. Avec un tel schéma de conception du processus de remplacement de la buse immergée ne peuvent pas être mises en oeuvre immédiatement après le placement de l'élément réfractaire à la position initiale en raison de la nécessité de pré-exécution de plusieurs étapes supplémentaires à installer le cylindre de puissance, ce qui nécessite un certain temps personnel. Dans certains lanceur étranger pour cylindre d'alimentation facile à répartiteur et l'élimination ultérieure de celui-ci fourni par l'utilisation d'un bras supplémentaire à transmission manuelle, ce qui provoque un certain malaise en raison du manque d'espace sur le chantier dans le répartiteur [9].

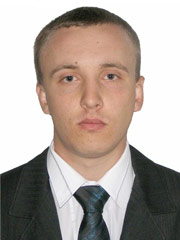

Figure 4.1 – Сonstruction (a) et l'aspect général du manipulateur (b) pour un changement rapide des buses immergées cabinet Interstop Corp. (Suisse):

1 – pince spéciale; 2 – L-forme de support; 3 – vérin de levage; 4 – mécanisme à parallélogramme; 5 – support vertical; 6 – pied rotatif ; 7 – camion

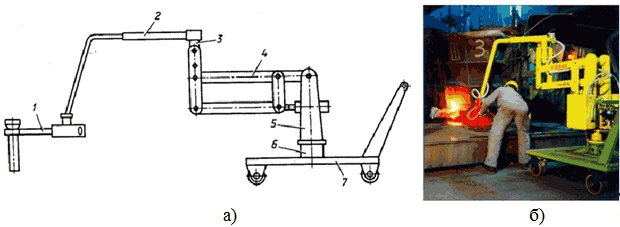

Figure 4.2 – Produit présentation de l'entreprise Vesuvius Group (Belgique) pour un remplacement rapide des buses immergées:

1 – buse; 2 – plaque de base; 3 – broches; 4 – ressort hélicoidal, 5 – bouchons à vis; 6 – kit de remplacement de buses immergées; 7 – vérin hydraulique

Dans ces systèmes, la partie la plus importante de l'unité structurelle est urgent gobelet amovible au bloc de base réfractaire. Ce noeud dans le panier de coulée d'entreprises étrangères (figure 4.3) comporte deux groupes de bascule montés sur des axes symétriques des deux cotés de la vitre le long de la réfractaire son déplacement possible. Presses à bras chacun une extrémité à l'arrière des verres de coquille d'acier en raison de la force de compression ou de torsion de ressort agissant sur le disque de l'extrémité opposée de la poutre.

Figure 4.3 – Le design de l'appareil (а) et le manipulateur (b) les entreprises Interstop Corp (Suisse) à remplacer rapidement les buses immergées:

1 – buse; 2 – plaque de base, 3 – broches; 4 – cale; 5 – blocs de printemps; 6 – motorisation cylindre; 7 – levier; 8 – axe; 9 – kit de remplacement des buses immergées

Il est important de noter qu'en raison de la grande masse des buses immergées une fois installé manuellement sur les guides de réception du personnel répartiteur exposés à l'activité physique élevé, et l'exiguité des réserves exigent trajectoire non complexe submergée buse dans la cavité de travail du moule. Par conséquent, le problème réel est la mécanisation des opérations de fabrication grâce à l'utilisation de manipulateurs spéciaux qui seraient exploités en parallèle avec les dispositifs de changement rapide des buses immergées.

Les circonstances ont été prises en compte dans un certain nombre de développements nationaux des systèmes de changement rapide des buses immergées. Par exemple, le département Мécaniques plantes équipements métallurgiques ferreux

(MPÉMF), l'Université Nationale Technique de Donetsk de ces dernières années, sont brevetés et conçus plusieurs types de systèmes qui permettent l'interruption peu ou pas d'effectuer busettes de coulée de remplacement submergées, le dépistage jet a commencé dans la région entre le godet – cristallisoir de ССM brames [10-13].

Le complexe, conçu par le personnel du service l'UNTD MPÉMF comprend le remplissage et systèmes de manutention. La partie mécanique du système proposé est différent de jeter leurs homologues étrangers sorte que le cylindre d'alimentation n'est pas connecté directement avec lui, et placé en permanence sur le bras. De plus, des changements ont été réalisés dans la conception de l'ensemble de buse immergée de serrage à la plaque de base de la matière réfractaire. Un verre de son clip métallique repose sur des rouleaux, des ressorts de rappel placés dans des canaux inclinés, qui à l'extérieur bouchons vissés. L'utilisation d'éléments roulants dans le site de référence s'est réduit la puissance du mouvement de résistance busette immergée et de réduire l'usure des surfaces de contact des éléments en interaction répartiteur. Système de manipulation est représenté sur la fig. 4.4.

Figure 4.4 – Système de manipulation pour un changement rapide des buses immergées département design l'UNTD MPÉMF:

1 – chariot; 2 – colonne rotative; 3 – console horizontale; 4, 5 – lames; 6 – levier; 7 – cylindre de force; 8 – support; 9 – buse immergée de réserve; 10 – traction; 11 – doigt; 12 – logements cylindre

Schéma de construction développée permet la loi de mouvement désirée retour submergée buse dans un espace confiné avec un seul cylindre de puissance, ce qui le distingue de ses homologues étrangers. Toutefois, le bras, qui fait partie de ce système, se trouve sur le chantier avant la fin de l'avant-creuset. Ce manipulateur de placement schéma de rapport répond pleinement aux exigences de la coulée odnoruchevyh CCM répartiteur qui s'est traduit par une position de travail à la table basculante. Sur les machines avec un grand nombre d'exercices courants panier de coulée de remplacement est connu d'utiliser des véhicules motorisés se déplaçant dans la direction de son axe longitudinal. Dans ce cas, le manipulateur est un obstacle à la camion de déménagement, ce qui rend difficile à utiliser.

Les résultats de l'analyse indiquent que CCM nouvelle augmentation de la productivité dalle entravée par le manque de structure simple et fiable dans le fonctionnement des lunettes rapides submersibles coupleur réfractaires. Par conséquent, les travaux liés à la mise au point de nouveaux systèmes d'embouteillage améliorées, et les méthodes de calcul de leurs paramètres de conception et d'alimentation doit être considérée comme une tâche importante scientifique et pratique.

Les résultats de la littérature et de recherche de brevets effectuée par le problème de recherche, ont montré que ces dernières années, presque pas de travail, qui sont présentés dans une méthodologie de conception de formulaire accessible pour les paramètres de calcul de puissance et modèles d'équipement mis en service pour la période considérée de quinze ans. Cela est dû à la volonté des développeurs étrangers protéger leurs secrets techniques des concurrents potentiels, de sorte qu'ils sont généralement limités à la fourniture d'informations qui porte la publicité. L'absence d'étude théorique et pratique de ce nouvel équipement métallurgique introduit des complications importantes dans le développement et l'amélioration des systèmes fonctionnels de la CCM.

5. Recherche et développement de pointe intégrée changement rapide de buses immergées pendant la coulée continue de l'acier sur CCM de brame

Dans la coulée continue d'une série longue en acier avec l'utilisation de lunettes de protection submersibles vitesses stabilisées expiration du métal de la cuve réfractaire au processus de cristallisoir de CCM continue est une tâche importante qui nécessite la création d'un dispositif spécial, permet de réaliser des éléments de remplacement rapide réfractaire, la projection du flux de matière fondue de l'atmosphère environnante [3, 4, 14].

La pratique de ces dispositifs dans un certain nombre d'entreprises sidérurgiques nationales et étrangères ont montré que l'efficacité de leur utilisation augmente considérablement si elles travaillent en collaboration avec le manipulateur, livraison à mécanisé pour les guides reçoivent répartiteur répartiteur préchauffés à la température requise de retour des produits réfractaires, ce qui devrait être une fraction de secondes dans le cylindre de puissance pour remplacer le verre défectueux.

La variété des systèmes de localisation relative de l'équipement des CCM moderne et surtout son fonctionnement est une condition préalable pour le développement de systèmes pour le remplacement rapide de buses immergées, ce qui est le mieux adapté aux conditions d'une usine de coulée continue d'acier en particulier.

5.1 Le perfectionnement de la structure complexe système de remplissage du puisoir intermédiaire

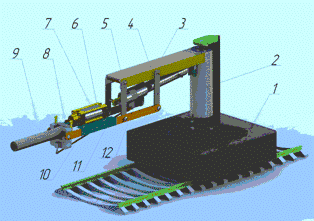

Compte tenu des forces et des faiblesses identifiées dans le fonctionnement de l'étranger à des équipements conçus pour effectuer des buses de rechange mécaniques immergées dans plâtres successifs de CCM brames, le projet de nouveau programme de construction de changement rapide du système de protection des éléments réfractaires, y compris trouve en permanence sur le site grue et fixé à l'extérieur surface de fond de la poche de coulée muni d'un panier de coulée de verre résistant au feu submersible. Grue (fig. 5.1) permet en séquence sans utiliser du matériel de remplacement coû teux d'assurer l'approvisionnement submergée buse sur la trajectoire calculée au coulisseau répartiteur cylindre de réception de puissance et répartiteur hydraulique effectuant équipe mobile lunettes de la position d'origine dans le travail.

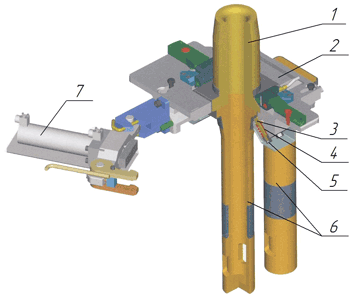

Figure 5.1 – Schéma du système développé de la buse immergée changement rapide:

1 – couronnes dentées; 2 – console creux; 3 – arbre de transmission; 4, 6 – broches; 5 – remplaçable submergée buses; 7 – vérin hydraulique;

8 – support; 9 – plateforme; 10, 11 – supports de palier, 12 – levier; 13 – galet; 14, 17 – le palier supérieur et inférieur des supports fixes;

15 – colonne tournante; 16 – base; 18 – entraînement électromécanique

Le principe de fonctionnement du système de changement rapide proposé submergée buses explique la figure 6. Au cours de la coulée de bras série se trouve dans la position d'origine sur le site 19 à 20 de l'avant-creuset de coulée équipé d'appareil 21 muni d'un verre de protection 22, la partie inférieure est immergée dans la masse fondue dans un moule 23. Dans cette position, la colonne tournante du palier 15, 2 et console 8 installé en elle remplaçable submergée buses 5 occupent la position relative montrée à la figure 6, a. Ainsi chauffée à la température désirée vitre de remplacement est de niveau 5 et support de fixation porte-pince 8, déployé dans la plate-forme 9 découpe. Console de fixation avec une vitre par rapport à la plateforme prévue par l'arbre de transmission, le levier 12 est son galet 13, situé dans le guide en forme de rainure maintient ces éléments du mécanisme en place.

Figure 5.2 – Séquence des opérations rapidement changer les buses immergée

Pour remplacer la buse d'immersion commence le entraînement 18, qui est un couronnes dentées 1 et colonne effectue une rotation 15 en bas et les 14 premiers supports d'appui fixes. Avec la colonne se creuse console 2 et fixé à l'intérieur d'un palier 10 et 11 supporte l'arbre de transmission 3 (fig. 5.1) avec un joint de levier 12. Galet 13, en roulant dans la rainure de guidage, réalisés sur la surface cylindrique extérieure du support supérieur fixe 14 agit sur l'extrémité du levier 12, l'arbre de transmission tourne dans des paliers 10 et 11 (fig. 5) sur la console 2. La rotation de l'arbre 3 par l'intermédiaire de la broche 4 (fig. 5.1) et envoyé le support 8 qui effectue une rotation par rapport à la plateforme 9 busette immergée remplaçable 5 (fig. 5.2, b) pour compléter son transfert dans une position verticale. Cette traduction est complète avec un répartiteur approche en verre à bout 21 et le lieu de son alignement avec les guides. Après que le pouvoir du vérin hydraulique 7, situé sur la plate-forme 9, verre amovible 5 se déplace sur des rails répartiteur 21 à tant qu'il ne prend pas la place de la buse n'a pas immergée 22, le jet de blindage a commencé à couler sur les 20 répartiteur pour le moule 23 (fig. 5.2, c). La vitesse de déplacement de lunettes est que le processus de remplacement dure 0,2 ... 0,3 s, c'est à dire avec peu ou pas d'interruption du jet d'acier liquide. Remplacé busette immergée est retiré des rainures de guidage répartiteur d'un dispositif spécial et les rendements bras de la console à sa position initiale lorsque vous tournez la colonne dans la direction opposée. Dans la position initiale des éléments de conception manipulateur ne pas interférer avec le déplacement du chariot avec le répartiteur d'urgence lors de congrès ou dans le cas de transfert de la benne sur le site de réparation pour remplacer sa doublure [15].

Afin d'optimiser le processus de changement des paramètres de puissance d'éléments réfractaires et réduire la friction entre les surfaces de contact de la buse support métallique immergée et le soutien de la coulée louche répartiteur CCM, entraînant une usure intense de la surface de contact des éléments de serrage, ce qui nécessite un remplacement fréquent, le développement de la tâche de conception de pointe était de répartiteur pour réduire la friction entre les surfaces de contact de la conjugaison mobilité en changeant la buse de panier de coulée unité de serrage immergé mode de réalisation.

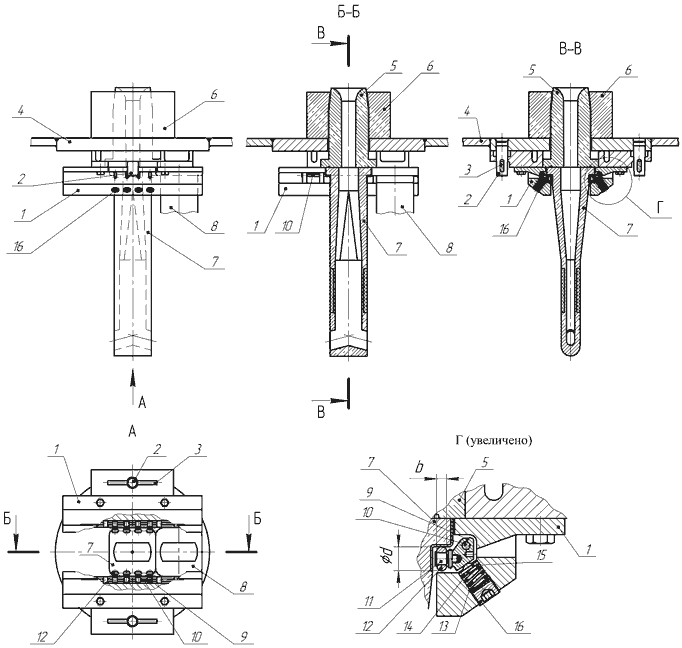

Pour résoudre le problème mis à niveau répartiteur (fig. 5.3), composé de 1 corps métallique pourvu de moyens de fixation sous la forme de repères 2 avec des trous pour les clavettes 3 à la surface extérieure du fond de la poche de coulée 4. Le boîtier 1 comporte un trou vertical central, qui abrite la partie inférieure du verre-monobloc 5 inscrit dans le nichoir 6. Dans le corps du boîtier 1 présente une fente longitudinale de guidage pour recevoir de travail 7 et 8 arrière réfractaires buses immergées, les pièces supérieures sont placés dans une enveloppe métallique.

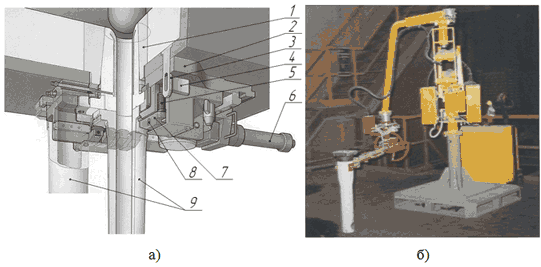

Figure 5.3 – Le design de la dispositif amélioré de coulée

Buse d'immersion 7 est adjacent au fond d'un verre stalevypusknomu 5 et est monté pour se déplacer le long de la rainure longitudinale cylindre hydraulique, monté sur un manipulateur plateforme. Pressage de la buse immergée au fond de la cuvette est stalevypusknogo mécanisme qui inclut des éléments rotatifs 9 trous avec symétriquement montées sur des axes 10 des deux côtés de la buse d'immersion 7 le long de son déplacement vers l'avant dans la fente de guidage de l'enveloppe métallique 1. Et chaque élément de pivot 9 est pourvue d'cantilever fixé doigt 11, librement rotatif 12 roulement à rouleaux. Le corps a la forme de la surface du rouleau avec un générateur sous la forme d'un arc avec un rayon de 0,5 b ... 0,5 d, ou b et d - respectivement le diamètre du rouleau extérieur et l'épaisseur de la section transversale de symétrie, qui sont chacun dans un rapport de d / b = 2...2,5. Merci à ces valeurs de paramètres géométriques des rouleaux d'assurer son contact permanent avec la surface d'appui de la coque métallique de verre réfractaire, quel que soit l'angle de rotation de l'élément de support du film lui-même.

Serrage de transmission de force à travers des buses immergées sont des éléments de liaison cinématiques de rotation avec pré-comprimé des ressorts 13, qui sont installés dans le boîtier 1 en inclinées canaux cylindriques dans les tiges de guidage 14 pour précharger la collerette de rappel 15 au moyen de bouchons vissés dans des canaux cylindriques 16. Chacun des miroirs de son extrémité qui sort de la partie métallique du boîtier 1. Pour faire pivoter les tubes qui sortent de leurs parties d'extrémité sont fournis fente ou vis à tête [16].

Développé une amélioration rapide de changement des buses immergées pendant la coulée continue des roulettes en acier CCM brame se distingue favorablement des homologues connus étrangères que lors de l'utilisation mécanisée veillé à ce que toutes les opérations liées à la fourniture et l'installation de l'élément de remplacement des réfractaires pour dispositif de distribution monté sur elle le cylindre d'alimentation et son retrait ultérieur de la zone de chaleur intense, provoqué par le rayonnement de l'acier liquide, situé dans le moule. Grâce à l'utilisation d'une référence noeud répartiteur éléments de serrage, équipés de rouleaux, permet de réduire considérablement la charge de l'entraînement hydraulique en réduisant le frottement entre les surfaces de contact mobiles, éliminant ainsi leur usure intensive, et les coû ts d'exploitation ainsi réduite en raison de besoins de consommation des pièces d'usure et d'entretien leur remplacement périodique.

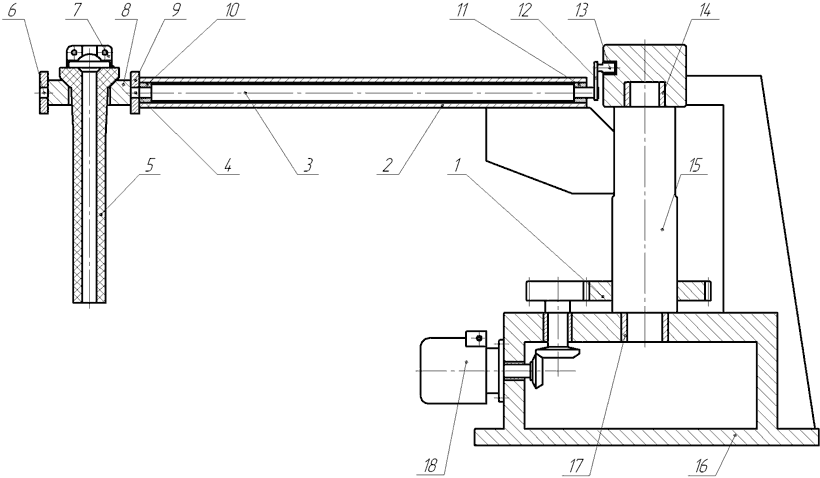

5.2 L'obtention des dépendances théoriques pour le calcul des paramètres de puissance cinématiques et mécaniques du changement manipulateur submergée buse

La structure du système proposé de changement rapide des buses immergées sont combinés d'entraînement électromécanique avec une rotation simultanée de la colonne avec la console dans le verre horizontal et le remplacement, dans le plan vertical, et hydrauliques, en mouvement rapide des verres remplacées et nouveau pour soutenir répartiteur rail. Le calcul des paramètres de puissance de l'actionneur hydraulique doit être considéré par rapport à un noeud de schéma de conception particulière appuyant sur verre réfractaire. Examiner les paramètres cinématiques et la puissance de l'actionneur électromécanique.

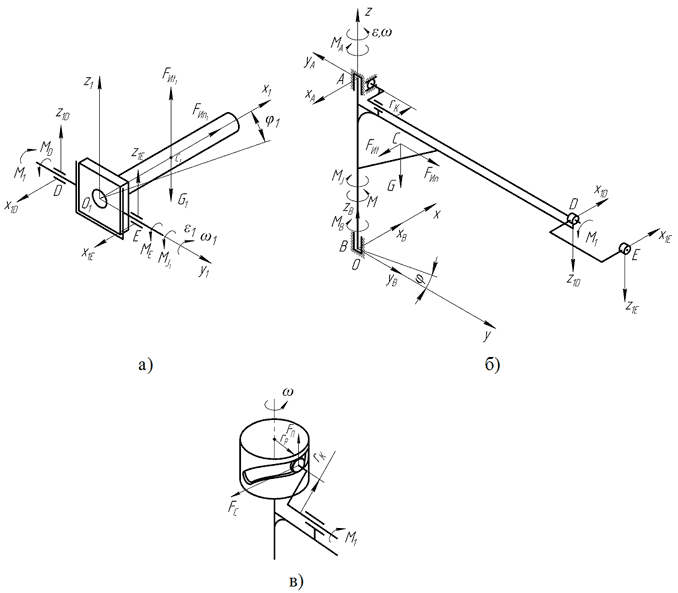

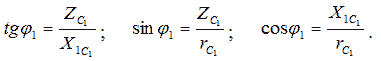

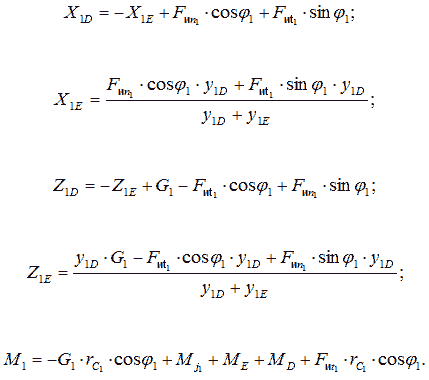

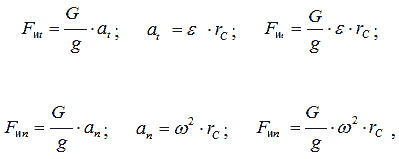

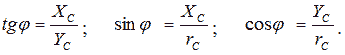

Pour effectuer le calcul de la puissance du mécanisme de levier sur la base du principe de d'Alembert, selon lequel le téléphone mobile se trouve dans le système à la fois à l'équilibre sous l'action de forces extérieures, notamment les forces d'inertie. Le mécanisme de partition en deux groupes structuraux (fig. 5.4) et le calcul démarre avec le dernier d'entre eux [17]. Sa structure (fig. 5.4, a) sont montés sur l'arbre dans le palier de charge D et E support, roulement de remplacement submersible verre.

Figure 5.4 – Schéma du système d'entraînement mécanique à changer rapidement buses immergées

Dans la mise en place du bras d'entraînement pour traiter les unités structurelles de la force de lunettes Gст gravité et bretelles Gск et la résistance de roulement à friction appuie D et E, du fait des forces de réaction, les forces d'inertie, couple appliqué au support de tourillon et nécessaire pour remédier à ces forces.

On choisit un système de coordonnées, en se concentrant Y1 axe perpendiculaire à l'axe longitudinal de symétrie de la console. De l'axe Х1 commence à compter angle amovible tasse φ1.

Au préalable trouver les coordonnées du centre de gravité de С1 (хС1, yC1, zC1), qui comprenait la force de gravité total G1 = Gст + Gск.

Nous déterminons les forces d'inertie qui se posent lors de la mise à axe support de verre Y1 avec une accélération angulaire ε1 et la vitesse angulaire ω1.

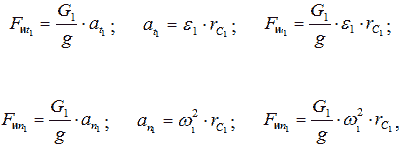

Forces mouvement de rotation tangente FИt1 et normale FИn1 d'inertie sont:

ou rC1 – la distance de l'axe de rotation par rapport au centre de gravité de la С1:

Le centre de gravité С1 dans le plan expresse O1Х1Z1 l'angle φ1:

L'inertie FИt1 et FИn1 appliquées en К1, dont la position est déterminée par la formule:

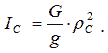

ou ρc1 – rayon d'inertie du système autour d'un axe passant par le centre de gravité parallèlement à l'axe de rotation de С1.

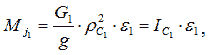

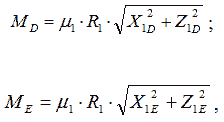

D'énergie portable FИt1 et FИn1 de point С1. Transférer la force FИn1 de la ligne d'action. Transférer la force FИt1 parallèle à la pointe de l'ajout d'une paire de С1 dont le moment est égal à :

En substituant ces valeurs d'expression FИt1 et К1С1, nous obtenons:

ou IC1 – le moment d'inertie de la rotation relative de système axe horizontal passant par le centre de gravité de С1:

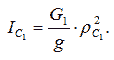

Instant Мj1 est dirigée à l'opposé de la direction de rotation des éléments du système. Toutes les forces d'inertie agissant sur le système rotatif, situés dans un même plan perpendiculaire à l'axe de rotation avec un support de verre Y1. Appliquée au système des forces et moments: M1 – moment au support d'axe, МЕ et МD – moments de frottement dans le roulement E et D; X1D, X1E, Z1D, Z1E, composants réactions à ces supports.

Trouver les équations d'équilibre statique des lois:

ou y1D, y1E – force de l'épaule;

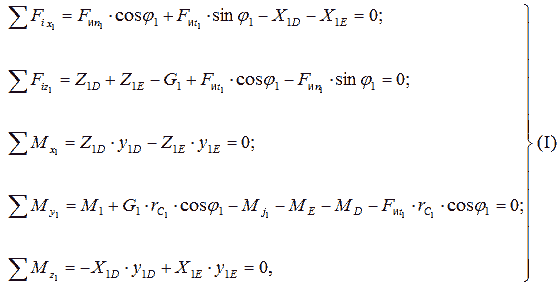

МD, ME – points de friction dans le support pivotant roulements:

ou R1 – rayon de charge E et D;

μ1 – friction rapport entre E et D.

Résoudre le système d'équations (I) et trouver le support réactions E, D et М1 instant fixé au support de tourillon pour surmonter les charges statiques et dynamiques à son tour avec un verre remplaçable:

Les valeurs obtenues des réactions М1 et de support sont utilisés dans le calcul de la puissance du premier groupe, qui comprend la colonne rotative et de console. Moment М1 applicable à l'arbre de transmission pour inverser les directions, et les réactions de supports E et D – à la console de plateforme, en changeant leur direction (fig. 5.4, b). En même temps les éléments de la force de gravité de la colonne Gкол et la console Gкон; moments МА et МВ de friction dans les supports de paliers des colonnes A et В tournant, par les forces de réaction XА, YА, XВ, YВ ces supports, les forces d'inertie, le moment M sur une colonne roue dentée nécessaire pour surmonter ces forces.

Nous avons choisi un système de coordonnées et de trouver les coordonnées de son centre de gravité С (xC, yC, zC), dans lequel la force totale appliquée G = Gкол + Gкон. Nous espérons que les forces d'inertie qui se posent lorsque vous tournez la colonne à la console sur le axe Z accélération angulaire ε et de la vitesse angulaire ω.

Forces mouvement de rotation tangente FИt et normale FИn d'inertie sont:

ou rC – la distance de l'axe de rotation par rapport au centre de gravité C:

Le position le centre de gravité С se traduit par l'angle φ:

Au moment ou vous ajoutez une paire de forces lors du déplacement des forces d'inertie FИt au point C est:

ou IC – le moment d'inertie de rotation autour d'un axe vertical passant par le centre de gravité С:

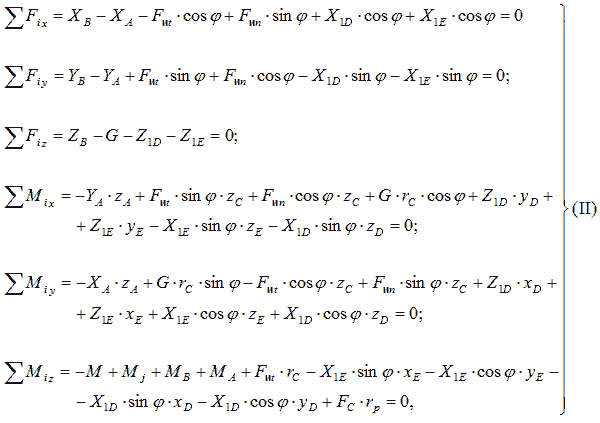

Instant Mj est dirigée à l'opposé de la direction de rotation des éléments choisis du système. Toutes les forces d'inertie agissant sur le système rotatif, situés dans un même plan perpendiculaire à l'axe de rotation de la colonne Z. En outre, le système inclus: M - moment dans le carter d'engrenage; МА, МВ – des moments de friction dans les roulements A et B composants des réactions à ces piliers XА, YА, XВ, YВ, ZВ; réactions constituant des soutiens D, E et le temps М1 appliquée par les premiers éléments de la structure de groupe.

Nous présentons d'abord à l'axe de rotation de la colonne М1 instant fixé à l'arbre de transmission. Selon le schéma de rouleaux de chargement (fig. 5.4, c) il la force Fп, le poussant vers la surface de guidage de la gorge, et la force de son mouvement de résistance Fс.

En appuyant sur film vigueur:

ou rк – la longueur du palier de levier à galet.

La force de résistance agissant sur la roue lors de son déplacement dans la rainure de guidage:

ou μ – coefficient de friction dans les rouleaux d'appui;

dц – rouleau tourillon de diamètre;

к – coefficient de frottement de roulement;

Dр – diamètre du rouleau.

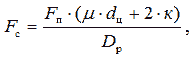

Le moment de résistance à la rotation de la colonne due à la force de Fс:

ou rр – la distance de l'axe de rotation de la colonne de la rainure de guidage de la surface sur laquelle la roue de roulement.

Trouver les équations d'équilibre statique des lois:

ou xC, xE, xD, yC, yE, yD, zA, zC, zD, zE – résistance à l'épaule;

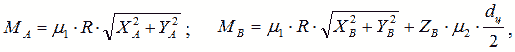

МА, МВ – des moments de friction dans les roulements de l'arbre vertical:

ou R – rayon des supports A et B;

μ1 – coefficient de frottement dans les paliers A et B;

dц – le diamètre de la butée dans le support B;

μ2 – friction glisse en gardant à B.

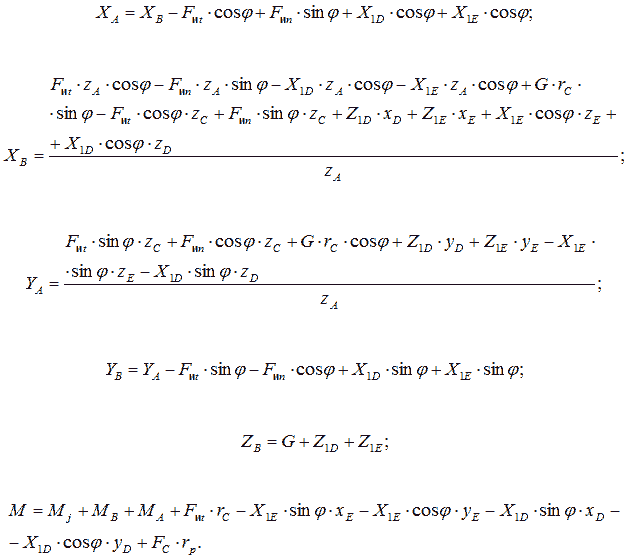

Résoudre le système d'équations (II) et trouver les réactions d'appui A et B, et le moment M, appliqué à la roue d'entraînement pour surmonter les charges statiques et dynamiques lors de tourner la colonne avec la console et tandis que l'écart par rapport à un support de verre:

Puissance du moteur utilisé dans le bras d'actionnement est déterminée par l'expression:

ou ωк – taux requis de tour de la colonne;

ηпр – efficacité manipulateur d'entraînement.

Ratio global réduisant système de manutention pignon d'entraînement:

ou ωдв – vitesse angulaire du moteur choisi dans le catalogue;

ωк – taux requis de tour de la colonne.

6. Physique système analogique changement rapide des buses immergées et sa caractéristique technique

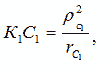

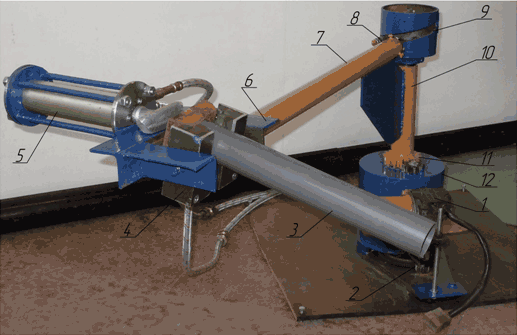

Pour vérifier les solutions techniques adoptées et de l'exactitude des dépendances calculées, et afin de faire les ajustements appropriés à la documentation technique à la phase de conception du système de changement de design industriel rapide des buses immergées de coulée de série a été conçu, développé et fabriqué une étude physique analogique du système mécanique.

Physique bras analogique (fig. 6.1) a été fabriqué dans des conditions de laboratoire sur la base des modèles disponibles de la poche de coulée et le moule. Dans la conception de la contrepartie physique de la méthode de manipulation utilisée pour calculer les paramètres d'énergie de puissance et de conception du système de changement rapide des buses immergées de coulée continue de l'acier [17], avec les dimensions d'un modèle de laboratoire du répartiteur, en verre organique avec des dimensions de 2000×500×600 mm. échelle modèle physique de la conception du manipulateur est 1:2,5. Caractéristiques techniques de l'analogue physique du changement rapide des buses immergées est indiquée dans le tableau 6.1.

Figure 6.1 – Modèle physique de la conception proposée pour le manipulateur:

1 – entraînement électromécanique; 2 – unité rapide roue à denture hélicoïdale; 3 – buse modèle immergée; 4 – support; 5 – cylindre hydraulique; 6 – plateforme; 7 – console; 8 – moulinet; 9 – rainure de guidage en forme sur la surface extérieure cylindrique de la partie supérieure du corps ensemble de palier fixe; 10 – tour tournante; 11 – basse vitesse à engrenages cylindriques; 12 – la base du manipulateur

Pour donner effet au bras de robot est utilisé pour déplacer le motoréducteur à courant continu MÉ14A alimenté par l'alimentation électrique de 12 V. Afin d'assurer l'équipement nécessaire a été conçu et fabriqué rapide 2, et 11 à faible vitesse engrenages cylindriques ouverts.

| Paramètre | Valeur |

| Manipulateur: | |

| – la capacité de l'électromoteur, kW | 0,03 |

| – la fréquence de la rotation de l'électromoteur, tr/min | 1500 |

| – le nombre de transmission du moteur-réducteur | 120 |

| – le nombre de transmission de la transmission par engrenage rapide | 6 |

| – le nombre de transmission de la transmission par engrenage à faible vitesse | 2 |

| – masse, kg | 36 |

| Dispositif de coulée: | |

| – masse de la buse immergée, kg | 6 |

| – la durée du remplacement du verre, s | 0,3…0,5 |

| – diamètre de l'élément de pince à roulette, mm | 20 |

| – le nombre d'éléments de serrage | 8 |

| – masse du dispositif, kg | 20,8 |

| Vérin hydraulique: | |

| – le diamètre du piston, mm | 32 |

| – le diamètre de la tige, mm | 20 |

| – course, mm | 160 |

| – vitesse de la tige, m/s | 0,5 |

| – pression d'utilisation, MPa | 1,25 |

| – масса, кг | 4,8 |

Après le montage du bras de modèle analogique et le placer à côté du modèle en trois dimensions de la poche de coulée test mis en oeuvre des mécanismes permettant de simuler le remplacement rapide du submersible verre défectueux. Des tests similaires ont été effectués sur un modèle 3D du système proposé, ce qui a déjà été construit en utilisant conception assistée par ordinateur (CAO) KOMPAS-3D et SolidWorks. La séquence des opérations décrites dans le figure 6.2.

Figure 6.2 – Le système fonctionne embouts de rechange rapides submergées

(animation: 5 images, 5 cycles de répétition, 160 kilo-octet)

Tester le modèle physique analogique et 3D des buses à changement rapide immergées de coulée série de ССМ brames confirmé la fonction de l'ensemble de ses éléments structuraux, ils permettent de réaliser la trajectoire désirée du mouvement en remplacement de verre espace réfractaire à la position initiale dans le milieu de travail et la mise en oeuvre opération mécanisée pour son changement rapide.

Conclusions

Ainsi, le développement, qui vise à créer un système de changement rapide des buses immergées, dont l'utilisation permettrait d'éliminer les problèmes causés par l'interruption du jet de métal sortant de la poche de coulée à la cristallisoir de ССМ lors de la coulée, sont les plus prometteuses.

Le système intégré proposé est plus polyvalent par rapport à connus homologues nationaux et étrangers, que permet un remplacement rapide de buses immergées pour ССМ brames pour un certain nombre de cours d'eau et les différents types de dispositifs impliqués dans le transport du répartiteur de la position de travail à une sauvegarde.

La méthode de calcul peut justifier et de rationaliser les paramètres de conception et de puissance intégré de changement rapide des buses immergées, en particulier pour réduire le temps de traitement global de l'opération, afin de minimiser la consommation d'énergie pour sa mise en oeuvre, et l'utilisation efficace de l'espace disponible sur le site.

Avec la mise en oeuvre du changement rapide des buses immergées réduit le temps mené des opérations de change de 42%, passant de 1,2 minutes à 0,7 minutes, avec le remplacement effectué par un opérateur (au lieu de 2-3 personnes), travail physique, qui dans des conditions sévères et réduit au minimum.

En écrivant le travail de ce maître essai n'est pas encore terminée. La réalisation définitive en janvier 2014. Le texte intégral de l'oeuvre et de matériaux sur le sujet peuvent être obtenus auprès de l'auteur ou de son gestionnaire après cette date.

Liste des références

- Процессы непрерывной разливки / А.Н. Смирнов, В.Л. Пилюшенко, А.А. Минаев и др. – Донецк: ДонНТУ, 2002. – 536 с.

- Смирнов А.Н., Куберский С.В., Штепан Е.В. Непрерывная разливка стали. – Донецк: ДонНТУ, 2011. – 482 с.

- Jungreithmeier A., Pessenberger E., Burgstaller K/ Production of UL CIF Steel Gradies at Voest-Alpine Stahl GmbH // Iron and Steel Technology. – 2004. – Vol. 1. №4. – P. 41-48.

- Еронько С.П., Быковских С.В. Разливка стали: Оборудование. Технология. – К.: Техніка, 2003. – 216 с.

- Металлургические мини-заводы / А.Н. Смирнов, В.М. Сафонов, Л.В. Дорохова и др. – Донецк: НОРД-ПРЕСС, 2005. – 469 с.

- New generation ladle slide gate system for performance improvement / J. Chaudhuri, G. Choudhury, S. Kumar, V. Rajgopalan // MPT International. – 2007. – Vol.30, №6. – pp. 38- 42.

- Mutsaarts P. Submerged entry nozzle exchange system for tundishes / Millennium Steel. – 2006. –pp. 143-146.

- Achieving higher perfomance & longer service life of Slide Plate / J. Chaudhuri, G. Choudhury, S. Kumar et. al. // Iron & Steel Review. – 2007. – June. – pp. 86-91.

- Еронько С.П., Сотников А.Л., Ткачев М.Ю. Совершенствование системы быстрой смены погружных стаканов для серийной разливки стали на слябовых МНЛЗ // Металлургические процессы и оборудование. – 2012. – №3. – С. 26-38.

- Разработка эффективных разливочных систем промежуточных ковшей МНЛЗ / С.П. Еронько, Д.А. Яковлев, И.А. Орлов и др. // Металлургические процессы и оборудование. – 2009. – №2. – С. 39-48.

- Исследование и разработка системы быстрой замены погружных стаканов при непрерывной разливке стали / С.П. Еронько, Е.В. Ошовская, Д.А. Яковлев и др. // Металлургическая и горнорудная промышленность. – 2009. – №4. – С. 105-108.

- Совершенствование разливочных систем промежуточных ковшей МНЛЗ / С.П. Еронько, А.Ю. Цупрун, К.В. Дубойский и др. // Электрометаллургия. – 2009. – №7. – С. 37-43.

- Еронько С.П. Разработка отечественного конкурентоспособного оборудования для дозированного перелива стали // Металлургическая и горнорудная промышленность. – 2010. – №2. – С. 180-185.

- Аксельрод Л.М., Паршин В.М., Мазурок Е.Ф. Механизм зарастания погружных стаканов при непрерывной разливке стали // Сталь. – 2007. – №4. – С.30-33.

- Патент 96891 Україна, В22D41/56, В22D11/106. Маніпулятор для заміни занурювального стакана на слябовій машині безперервного лиття заготовок / С.П. Єронько, М.Ю. Ткачов, К.В. Дубойський; Донец. нац. техн. ун-т. №2010155511; заявлено 23.12.2010; опубл. 12.12.2011. Бюл. №23. – 5 с.

- Заявка на винахід а 2012 08740, Україна, В22D41/56 (2006.01). Пристрій для заміни занурювального стакана проміжного ковша машини безперервного лиття заготовок / С.П. Єронько, М.Ю. Ткачов; Донец. нац. техн. ун-т; заявлено 16.07.2012.

- Расчет и конструирование системы быстрой замены погружных стаканов при непрерывной разливки стали / С.П. Еронько, А.Л. Сотников, М.Ю. Ткачев и др. // Металл и литье Украины. – 2011. - №12. С. 36-44.