Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Вибір схеми обробки

- 4. Механізм для обробки сферичної поверхні

- Висновки

- Перелік посилань

Вступ

У світі сучасних матеріалів кераміці належить помітна роль, обумовлена широким діапазоном її фізичних і хімічних властивостей. Кераміка не окислюється і стійка в більш високотемпературнiї області, у порівнянні з металами. Модуль пружності керамічних матеріалів на порядок вище, ніж у металів. Серед керамік можна знайти матеріали як з великими, так і малими (навіть негативними) значеннями коефіцієнта термічного розширення. Широкий спектр керамічних матеріалів з різноманітними електрофізичними властивостями, серед яких є і діелектрики, і напівпровідники, і провідники (порівнянні за провідності з металами), і надпровідники.

Найважливішими компонентами сучасної конструкційної та інструментальної кераміки є оксиди алюмінію, цирконію, нітриди кремнію, бору, алюмінію, карбіду кремнію і бору, їх тверді розчини та різноманітні композити.

Перспективність кераміки обумовлена винятковим різноманіттям її властивостей порівняно з іншими типами матеріалів, доступністю сировини, низькою енергоємністю технологій, довговічністю керамічних конструкцій в агресивних середовищах. Виробництво кераміки, як правило, не забруднює навколишнє середовище в такій мірі, як металургія. Керамічні матеріали мають більшу біологічну сумісність, ніж метали та полімери, і це дозволяє використовувати їх в медицині, як для імплантації штучних органів, так і в якості конструкційних матеріалів у біотехнології та генної інженерії.

1. Актуальність теми

Розвиток сучасного машинобудування, підвищення продуктивності і якості поверхні вимагає вдосконалення технологічних процесів обробки деталей машин, збільшення частки чистових операцій. Саме на остаточних операціях формується поверхневий шар деталі, що визначає їх експлуатаційні властивості [1].

Складність процесу обробки сферичних поверхонь викликає необхідність глибокого теоретичного та експериментального вивчення фізичної сутності явищ та їх вплив на точність і якість поверхонь. Одним з перспективних напрямків виготовлення сферичних деталей є операції шліфування на основі розробки нових конструкторських і технологічних рішень. Широко відомі процеси шліфування плоских і циліндричних поверхонь, в той же час шліфування деталей, що мають сферичну поверхню мало вивчено.

Підвищення точності сферичних поверхонь, поліпшення параметрів шорсткості поверхневого шару, додання поверхні керованої мікрогеометрії є актуальним завданням сучасного машинобудування. Потреба машинобудування в забезпеченні високої якості сферичних поверхонь деталей особливо з важкооброблюваних матеріалів, таких як кераміка, і створення високопродуктивного і конкурентного процесу обробки з одного боку і недостатня вивченість сферичного хонінговання з іншого боку підкреслює своєчасність проведення даних досліджень та його вплив на продуктивність, якість і точність обробленої поверхні.

2. Мета і задачі дослідження та заплановані результати

Мета дослідження - розробити метод управління якістю поверхні кераміки при використанні методу алмазного шліфування для обробки сферичних поверхонь. Виконання цієї мети досягається шляхом виконання наступних завдань:

- Провести порівняльний аналіз основних методів обробки кераміки алмазним шліфуванням, особливостей шліфування кераміки, методів контролю шорсткості поверхні і вимірі сил різання, а саме, її складових і встановлення їх впливу.

- Вибрати найбільш раціональну схему обробки сферичної поверхні

- Розробити конструкцію механізму для обробки сферичної поверхні шляхом шліфування.

- Провести кінематичний аналіз обраної схеми обробки і визначити параметри та умови обробки, які впливають на точність і якість поверхневого кулі оброблюваної деталі.

- Розглянути і вивчити основні закономірності, взаємозалежності та інші показники, які будуть мати місце в процесі обробки.

- На подставе вищевказаного дослідження розробити модель управління параметрами якості поверхні кераміки.

3. Вибір схеми обробки

Найбільш перспективними процесами чистової й оздоблювальної обрабки є процеси шліфування внутрішньої конічної частиною шліфувального круга. Цей процес заснований на використанні ріжучого інструменту з трубчастими ріжучими елементами, розташованим на внутрішній поверхні. Твірна цієї поверхні збігається з дотичною до твірної сфери на її кордоні з торцевими площинами, що обмежують сферу [3,4].

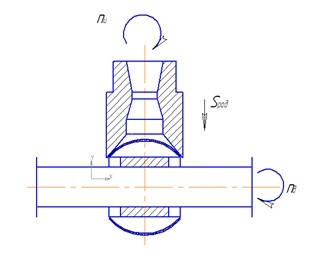

Рисунок 1 – Схема шліфування конічним колом

Такий процес шліфування трубчастими шліфувальними колами можна віднести до тих небагатьох випадків, коли головним рухом є обидва обертальних руху, які визначають в сукупності необхiдную для здійснення шліфування результуючу швидкість різання. Конкретно питання має вирішуватися доцільністю того чи іншого конструктівного рішення. Даний процес повинен забезпечити знімання припуску, достатній для досягнення необхідної точності розміру, форми, а так само компенсації похибок базування.

Зменшуючи зернистість круга, наближаємо процес шліфування до чистового і оздоблювального. Але тоді доцільність його здійснення на жорстких осях пристосування та інструменту стає сумнівною. Навпаки, необхідно звільнити один з елементів - шліфувальну головку надати їй можливість самовстановлюватися по оброблюваної поверхні, що забезпечить процес хонінгування і доведення.

Дана схема обробки дозволяє використовувати в якості інструменту конічні алмазні кола з різною зернистістю, що необхідно при обробці керамічних куль, тому саме така схема обробки буде покладена в основу спеціалізованого обладнання для виробництва кульових клапанів промислових кранів.

Ще однією перевагою є можливість встановити замість інструменту кільце-сідло крана, а замість деталі - чавунний притир і провести обробку кільця, після чого притерти безпосередньо кулю і сідло, застосувавши мілкодисперсний вільний абразив у вигляді пасти.

4. Механізм для обробки сферичної поверхні

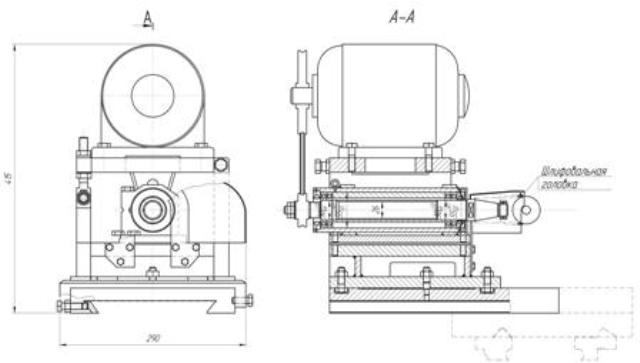

У роботі було спроектовано спеціальне обладнання для обробки сферичної поверхні деталей з кераміки. Пристосування призначене для шліфування сферичної поверхні діаметром 20-50 мм. Дане пристосування встановлюється на поперечний супорт верстата плитою. Люфт вибирається клином, плита фіксується гвинтами з контргайками. На плиту встановлюється зварений корпус, в який уварений склянку. У склянці на чотирьох кулькових підшипниках змонтований шпиндель. На одному кінці шпинделя гайками закріплена шліфувальна головка, на іншому - приводний шків. На верхній плиті корпусу розташований електродвигун з ведучим шківом. Обертання від ведучого шківа до веденого передається через клиновий ремінь. Натяг клинового ременя здійснюється за допомогою болта і двох гайок. Корпус може повертатися навколо осі пальця на 360, болти і гайки закріплюють його в заданому положенні. Врізання шліфувального інструменту у виріб відбувається при поздовжньому і поперечному переміщенні супорта [5,6].

Рисунок 2 – Процес шліфування деталі сферичної форми (5 кадров, 20 кадров/с, об'єм 170 кб)

Рисунок 3 – Пристосування для шліфування сферичної поверхні

Висновки

Таким чином, обраний нами метод обробки, реалізований у спроектованому спеціальному обладнанні, дозволяє проводити обробку сферичних керамічних виробів, з необхідними параметрами точності і якості.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Горяинов Д.С. Повышение эффективности хонингования сферических поверхностей деталей из нержавеющих сталей, Самарский государственный технический университет, 2009 г.

- Меркушкин А. О. Керамика на основе алюминатов редкоземельных элементов. 2012 г.

- Управление формообразованием функциональных поверхностей из керамических композиционных материалов с использованием методов алмазной доводки. // Вестник МГТУ «Станки». 2011. № 1. С. 51 – 57.

- Особенности формирования функциональных свойств изделий из керамических материалов методами доводки // Вестник УГАТУ. 2009. т.12. №4 (33). С. 66 – 71.

- О Бахарев, В. П. Конструкторско-технологическое сопровождение производства изделий из керамических и композиционных материалов / В. П. Бахарев // Конструкции из композиционных материалов. М.: 2008 г. .

- А.Г. Ткачев, И.Н. Шубин, типовые технологические процессы изготовления деталей машин, 2007 г.

- Исследование режущей способности алмазных шлифовальных кругов при плоском врезном шлифовании титановых сплавов [электронный ресурс]. – Режим доступа: http://www.plasmacentre.ru/...