Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность повышения очистки природного газа

- 2. Цели и задачи магистерской работы

- 3. Моделирование гидродинамических процессов в сепараторе

- 3.1 Разработка 3D модели холодного сепаратора

- 3.2 Компьютерное моделирование

- 3.2.1 Выбор программного комплекса для решения

- 3.2.2 Методика расчета

- 3.2.3 Упрощение модели и экспорт геометрии

- 3.2.4 Создание крышек и проверка геометрии

- 3.2.5 Создание пористого тела

- 3.2.6 Создание проекта

- 3.2.7 Задание граничных условий и выполнение расчета

- Выводы

- Список источников

Введение

Природный газ, нефть и каменный уголь – основной источник углеводородов.

Природный газ широко используют как дешевое топливо с высокой теплотворной способностью.

Это один из лучших видов топлива для бытовых и промышленных нужд. Природный газ служит ценным сырьем для химической промышленности.

Природный газ — смесь газов, образовавшихся в недрах Земли при анаэробном разложении органических веществ.

Газ, поступающий из скважин, необходимо подготовить к транспортировке конечному пользователю. Необходимость подготовки газа вызвана присутствием в нём кроме целевых компонентов примесей, вызывающих затруднения при транспортировке либо применении. Так, пары воды, содержащейся в газе, при определённых условиях могут образовывать гидраты или, конденсируясь, скапливаться в различных местах, мешая продвижению газа; сероводород вызывает сильную коррозию газового.

Также, при добыче природного газа помимо газообразной смеси содержится конденсат, который создает ряд проблем при транспортировании: образовании жидкостных пробок, что в последствии – разрыв магистрали, повышенная коррозия оборудования и магистрального трубопровода.

Конденсат – высокомпонентное вещество, из которого получают полезные компоненты. Оно является товарным продуктом.

Газ, поступающий из скважин, необходимо подготовить к транспортировке конечному пользователю — химический завод, котельная, городские газовые сети. Необходимость подготовки газа вызвана присутствием в нём кроме целевых компонентов примесей, вызывающих затруднения при транспортировке либо применении [1].

1. Актуальность темы

В последнее десятилетие рынок потребления природного газа претерпел существенные изменения. Все больше потребителей предпочитают покупать сжиженный природный газ (СПГ), причем как поставщики, так потребители имеют свои стандарты, которым должно соответствовать отпускаемое сырье. Кроме того, природный газ из разных месторождений отличается по своему составу, для его переработки требуются различные технологии. Транспортируемый по газопроводам природный газ отличается по своим характеристикам от СПГ. Все эти проблемы можно условно разделить следующим образом.

1. Проблемы технологии. Переработка природного газа месторождений преследует следующие цели:

• очистка от вредных примесей: СО2, H2S и меркаптанов (слабые по агрессивности кислоты), вызывающих коррозию оборудования;

• отделение тяжелых фракций, затрудняющих перекачку природного газа по газопроводам;

• отделение веществ, отрицательно влияющих на энергетические показатели сырья.

Удаление кислотных примесей происходит в аминовых установках, использующих прямое химическое поглощение (ощелачивание) природного газа. Переработка сырья с большим содержанием меркаптанов требует особых технологий.

Отделение тяжелых углеводородов не только предотвращает образование жидкой фазы в газопроводах, но и выделяет важные для промышленности газы – пропан–бутан, которые широко используются для автотранспорта, в быту и для промышленных предприятий. На рынок поступает сжиженный углеводородный газ (СУГ).

Эти проблемы являются актуальными как для поставщика, так и для потребителя и их решение не вызывает разногласий между участниками рынка. В то же время требования по теплотворной способности газа в разных странах отличаются, что требует не только согласования на уровне договорных актов, но и возможной перестройки технологических процессов подготовки сырья к реализации.

2. Способ транспортировки природного газа обуславливает не только различную технологическую подготовку природного газа, но и решение вопросов с транспортом (строительство, аренду или покупку газовозов, производство изотермических цистерн и т.д.). Однако решение этих вопросов сулит выгодные контракты и расширение числа участников рынка производства/продажи сжиженного природного газа в регионах мира.

3. Как правило, магистральные газопровод, по которым перекачивается природный газы, имеют протяженность в тысячи км. Трансфер газа осуществляется через несколько суверенных государств, что означает возможные экономические и политические проблемы. Договорные отношения не всегда отвечают реалиям рынка, что обусловлено длительными сроками договоров на поставку продукции.

Сегодняшняя заинтересованность в использовании компьютерного анализа основана на двух сопоставимых по значимости факторов. Первый – это собственно потребность в инструментах для создания конкурентоспособных изделий, когда использование традиционных «ручных» расчетов (пусть и реализованных посредством вычислительной техники) не гарантирует каких–либо значимых улучшении. Да и использовать традиционные подходы становится весьма затруднительно из–за человеческого фактора: передать наработанные навыки, основанные на многолетней адаптации прикладных узкопрофильных математических моделей к опытным результатам, ничуть не легче, чем освоить универсальные инструменты численного анализа. При этом выбора у конечного «потребителя» инженерных кадров, в принципе, в не остается: система высшего инженерного образования также приобрела отчетливый акцент на освоении «компьютерного моделирования» вместо систематического изучения конкретных математических методов в совокупности с реальным экспериментом.

Вторая, не менее значимая причина роста популярности программ, анализа –наличие предложения в виде относительно доступного по цене и крайне доступного по интерфейсу программного обеспечения в сочетании с приемлемой ценой компьютеров. У организаций, собственно, и не нет альтернативы – «старое» воспроизвести затруднительно, а «новое» уже, вроде как, стало общепринятым –отсутствие в арсенале фирмы того или иного расчетного пакета не считается признаком хорошего тона. Провокационную, в определенном смысле, роль играют и исполнители – иногда они настроены на привлечение все более сложных «универсальных» инструментов без адекватного не то чтобы понимания, а даже представления о том, как этот комплекс математики, алгоритмов, данных функционирует. Как показывает практика, подавляющая часть вопросов, возникающих у пользователя, не связана с собственно методологией, а особую озабоченность вызывают разного рода интерфейсные проблемы, стремление быть «на передовых рубежах» по части поддержки/отсутствия таковой разнообразных операционных систем, специализированного аппаратного обеспечения, экзотических аппаратных средств, других моментов, отвлекающих от конечного результата. В первую очередь этими результатами должны быть адекватные модели реальных объектов и процессов.

2. Цели и задачи магистерской работы

Основными целями по повышению эффективности сепарации природного газа являются:

1. Разработка мероприятий по повышению эффективности оборудования сепарации жидкости в природном газе;

Техническая эффективность характеризуется возможностью максимальной отдачи конструкции при определенных ее параметрах (габаритах, мощности, весе, стоимости и пр.).

Показатели (критерии) эффективности: критическая скорость, центробежное ускорение, скорость осаждения частиц, фактор разделения, показатель эффективности дисперсной фазы, коэффициент уноса, температура, давление.

2. Разработка 3D модели;

Необходимо разработать 3D модель существующей конструкции холодного сепаратора для дальнейшего исследования данного оборудования и решения проблем эффективности сепарации природного газа.

3. Анализ динамики потоков газа в аппарате;

С помощью программного модуля SolidWorks Flow Simulation проведено моделирование процесса сепарации природного газа от жидкости, который используется в процессе очистки природного газа.

Разработана методика решения подобных задач и проведены соответствующие расчеты.

В конструкциях сепараторов отделение газа от жидких и твёрдых примесей основано на выпадении частиц при малых скоростях движения газового (газоконденсатного) потока в результате действия сил тяжести или инерционных (центробежных) сил, возникающих при криволинейном движении потока.

3. Моделирование гидродинамических процессов в сепараторе

3.1 Разработка 3D модели холодного сепаратора

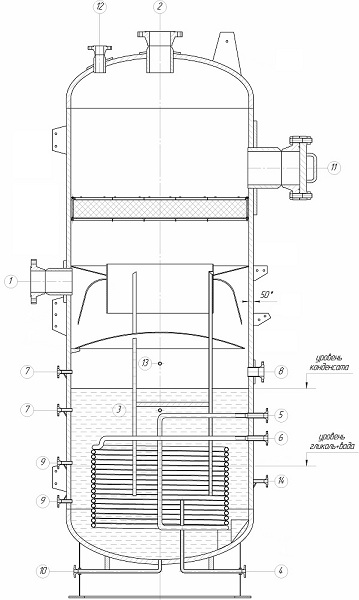

Продукция скважин поступает в вертикальный сепаратор через входной патрубок 1, устанавливаемый на уровне 2/3 высоты аппарата. Входной патрубок может устанавливаться в радиальном или тангенциальном направлении. При тангенциальном вводе получают преимущество, так как разделение газа от жидкости происходит под воздействием центробежной силы, которая может превосходить гравитационную до двух порядков. Кроме того, жидкость будет двигаться в сепараторе по спиральной линии по внутренней стенке, в то время как газ будет подниматься по центральному пространству вдоль оси сепаратора. Это значительно снижает вероятность загрязнения газа капельками жидкости по сравнению со случаем радиального ввода продукции. Многие изготовители выпускают сепараторы с сепарирующими элементами данной конструкции. На рисунке 1 и 2 показан вертикальный сепаратор [2].

Рисунок 1 – Сепаратор: штуцера 1 – вход газа, 2 – выход газа, 3 – выход конденсата, 4 – выход гликоля + вода, 5 – выход гликоля, 6 – вход гликоля, 7, 8, 9 – уровнемер, 10 – продувка, 11 – лаз, 12 – предохранительный клапан, 13 – указатель давления, 14 – термометр.

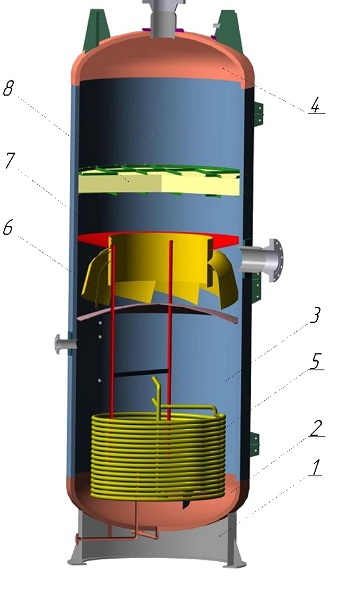

Рисунок 2 – Сепаратор: 1 – опора кольцевая , 2 – днище эллиптическое, 3 – корпус, 4 – крышка эллиптическая, 5 – змеевик, 6 – отбойник, 7 – основная сепарационная секция, 8 – каплеулавливатель

Насадки сепараторов [3].

Существует множество сепараторов различных конструкций, но вес они, как правило, состоят из основной сепарационной секции, осадительной, секции сбора жидкости и каплеулавливания.

Основная сепарационная секция. Предназначена для отделения основной части жидкости (нефти, газового конденсата, воды) от входящего газожидкостного потока. Для обеспечения эффективной предварительной сепарации и равномерного распределения потока по сечению аппарата применяют конструктивные устройства разных типов.

Тангенциальный ввод потока обеспечивает отбрасывание жидкости под действием центробежной силы к стенке сосуда. При этом жидкость стекает вниз, а газ распределяется по сечению аппарата и отводится из него. Разнообразные отражательные устройства (пластины прямоугольной или круглой формы, полусферы) устанавливают на входе в сепаратор.

Осадительная секция. В этой секции в газонефтяных сепараторах происходит дополнительное выделение пузырьков газа из нефти. В газовых сепараторах жидкость в этой секции отделяется под действием гравитационных сил, а газ движется в сосуде с относительно низкой скоростью. В газовых сепараторах некоторых конструкций для снижения турбулентности применяют различные устройства: пластины, цилиндрические и полуцилиндрические поверхности. В газонефтяных сепараторах для интенсификации процесса выделения свободного и растворенного газа из нефти применяют наклонно расположенные плоскости. При этом поток нефти должен плавно, без брызг сливаться в нижнюю часть сепаратора.

Секция сбора жидкости. Эта секция предназначена для сбора жидкости, которая в предыдущих секциях практически полностью отделяется от газа. Тем не менее некоторое количество газа в ней остается. Для сепараторов, в которых разделяют газ и легкие углеводороды, содержащиеся в жидкой фазе, объем этой секции выбирают так, чтобы он позволил удерживать отсепарированную жидкость в течение времени, необходимого для выхода пузырька газа на поверхность и вторичного попадания в газовый поток.

Секция каплеулавливання. Назначение этой секции — улавливание частиц жидкости в уходящем из сепаратора газе. Секция состоит обычно из отбойных насадок различного вида: керамических колец пакетов из плетеной проволочной сетки и др. Критерием эффективности отделения капельной жидкости от газа является величина удельного уноса жидкости, которая должна находиться в пределах 10 — 50 мг/м3 газа. Эффективность работы отбойных насадок зависит от допустимой скорости потока газа; количества жидкости, поступающей с газом; равномерности загрузки насадки по площади ее поперечного сечения.

Кроме функций, выполняемых перечисленными секциями, в конструкциях сепараторов предусматривают элементы, предотвращающие образование пены и гасящие ее, а также снижающие вредное влияние пульсации газожидкостного потока на сепарацию нефти и газа. Предотвращение пульсации особенно актуально для газонефтяных сепараторов, устанавливаемых в системе сбора нефти.

Секция окончательной очистки, как правило, расположена в верхней части вертикальных и сферических сепараторов. В горизонтальных сепараторах секция окончательной очистки находится на противоположном конце от входного патрубка. Секция сбора жидкости располагается обычно на дне сферических и вертикальных сепараторов. В одноцилиндровом горизонтальном сепараторе жидкость занимает от 1/3 до 1/2 нижней части цилиндра. В двухцилиндровом горизонтальном сепараторе в зависимости от конструкции для этой цели используется от половины до полного объема нижнего цилиндра.

Вертикальный сепаратор имеет определенные преимущества перед сепараторами других типов, если в потоке газа содержится много механических примесей, гак как он имеет хороший сток и легко очищается. Такие сепараторы требуют немного места для установки. Однако значительная высота вертикальных сепараторов при использовании их в передвижных или крупноблочного исполнения установках создает серьезные трудности при их монтаже и эксплуатации [4].

Данный аппарат разрабатывался в среде КОМПАС. Одной из самых сложных деталей были лепестки на завихрители. Они имели сложную конструкцию, и их форма изменялась во всех плоскостях, что составляло трудность максимально приближенно построить их модель. Модель построена с помощью построения точек на цилиндрической поверхности после чего были соединены сложной кривой и по данной траектории и форму с помощью кинематической операции были построены лепестки [5].

3.2 Компьютерное моделирование

3.2.1 Выбор программного комплекса для решения

Для решения задач существует множество программ, использующих различные методы. Среди них лидируют две – SolidWorks Flow Simulation и COMSOL Multiphysics, использующие для расчета методом конечных элементов. В силу того, что SolidWorks Flow Simulation обладает рядом преимуществ: поддерживаем импортированную геометрию, имеет многоядерный режим расчета и режим предварительного просмотра результатов, мы остановились на нем [6].

3.2.2 Методика расчета.

Решение поставленной задачи в SolidWorks Flow Simulation выполняется в три этапа. На первом этапе выполняется создание либо импорт моделей и сборок, на втором этапе выполняется собственно моделирование задачи, а на третьем – выводятся и обрабатываются результаты.

Поставленная задача является внутренней, то есть движение газа моделируется в замкнутом объеме, где пространство ограничено входными и выходными отверстиями и стенками модели. Этот тип подходит для решения задач, связанных с течением газа в трубопроводах, клапанах, кранах, теплообменниках и др [7].

3.2.3 Упрощение модели и экспорт геометрии

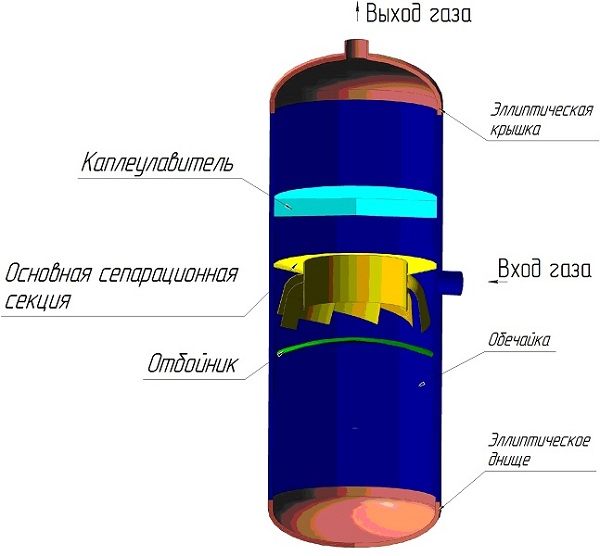

3D моделирование было выполнено в САПР КОМПАС–3D. Модель была построена в трехмерной сборки, внешний вид которой максимально приближался к реальному виду объекта. Модель сепаратора была упрощена, т.к. они лишь усложняют расчетную сетку, что влечет за собой увеличение расчетного времени, не оказывая существенного влияния на результат расчета.

После упрощения остается только внутренняя часть аппарата, т.е. основная сепарационная секция, отбойник и каплеулавливатель. Основная сепарационная секция и отбойник изменений не внесено, а ав каплеулавливателе была полностью убрана крепежная система.. Также были отброшены некоторый технологические моменты – трубы, патрубки и т.п., которые не оказывают существенного влияния на перемещение (рис. 3).

Рисунок 3 – Упрощенная модель сепаратора

Для экспортирования геометрии используется формат (*.x_t), который поддерживается большинством САПР. В результате получаем модель сборки и соответствующее дерево проекта модели сборки [7].

3.2.4 Создание крышек и проверка геометрии

Для создания замкнутого пространства требуется закрыть отверстия специальными объектами – крышками. После создания замкнутого объема необходимо проверить геометрию на наличие ошибок, которые могли возникнуть при экспорте. При проверке вычисляется объем газожидкостной смеси и твердых тел [7].

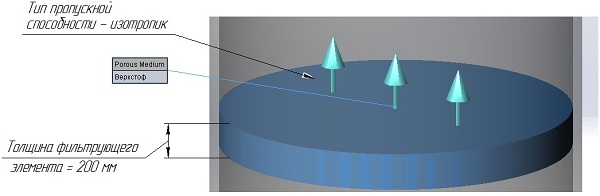

3.2.5 Создание пористого тела

Основной проблемой при моделировании течения в подобных системах является радиальное различие масштабов. В COSMOSFloWorks для объектов с подобным различием масштабов применяется семейство настроек Narrow Channel (узкие каналы), однако число протяженных по периметру обечайки щелей составляет несколько миллионов. Поэтому необходимо использовать такую сущность как Porous Medium (пористое тело), представляющую собой «гомогенизированную» модель структурно–неоднородной среды, образованной периодическими объектами. COSMOSFloWorks содержит несколько типов пористых сред [8].

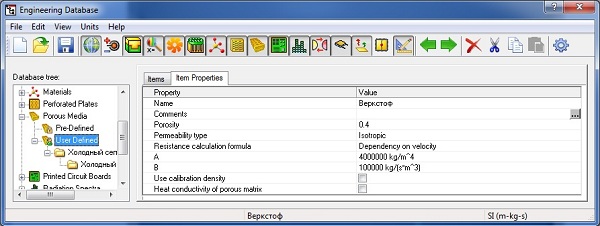

В нашем случае пористое тело, названной Веркстоф (рис. 4), проектировалось и рассчитывалось отдельно. Основные характеристики пористого тела: изотропная, которая имеет одинаковую проницаемость во всех направлениях.

Рисунок 4 – Пористое тело

Моделируя пористый материал рассчитывали коэффициент пористости k по характерным направлениям (рис. 5).

Рисунок 5 – Таблица характеристик пористого тела Веркстоф

3.2.6 Создание проекта

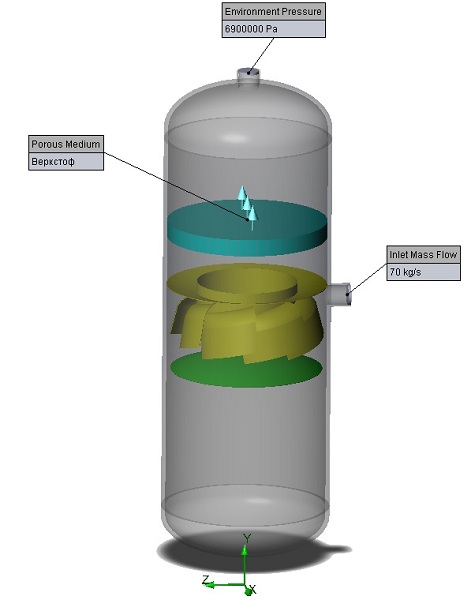

Создание проекта выполняется с помощью команды Wizard. На первом шаге в окне конфигураций мы задаем имя проекта. На втором – окно выбора системы исчесления, выбиралась система СИ. На третьем этапе – окно типа анализа, в котором учитываются действие сил притяжения, вращения и времени, в нашем случае принималась сила тяжести. На четвертом шаге выбираем состав рабочей среды. В нашем случае рабочая среда, т.е. сырой природный газ и углеводородный конденсат проектировались самостоятельно, т.к. их состав зависит от месторождения. На пятом – параметры стенки для тепловой задачи, на шестом этапе – окно внутренних условий: давление, температура, параметры турбулентности, выбиралось давление Р = 6900000 МПа, температура Т = 10°С. На последнем – настройка качества сетки [8].

3.2.7 Задание граничных условий и выполнение расчета

Для привязки математической модели к конкретной инженерной задаче необходимо задать граничные условия. В случае решения стационарной задачи типичные условия полностью определяют распределение потоков рабочей среды. При решений внутренних задач задаются входные (Intel) и выходные (Outlet) граничные условия течения потоков, а также условия на выбранных поверхностях модели, соприкасающихся с рабочей средой [9].

Чтобы задать граничное условие необходимо вызвать команду Insert Boundary Condition из контекстного меню раздела Boundary Condition дерево проекта расчета. В открывшемся окне выбирают грань и задают соответствующее условие (рис. 6).

Рисунок 6 – Граничные условия задачи

Задача запускается на счет командой Run. После нажатия запускается окно с настройками расчета, в котором можно указать количество процессоров и используемых компьютеров в сети для расчета. Также настраивается генерация расчетной сетки и начала расчета с использованием полученных ранее результатов.

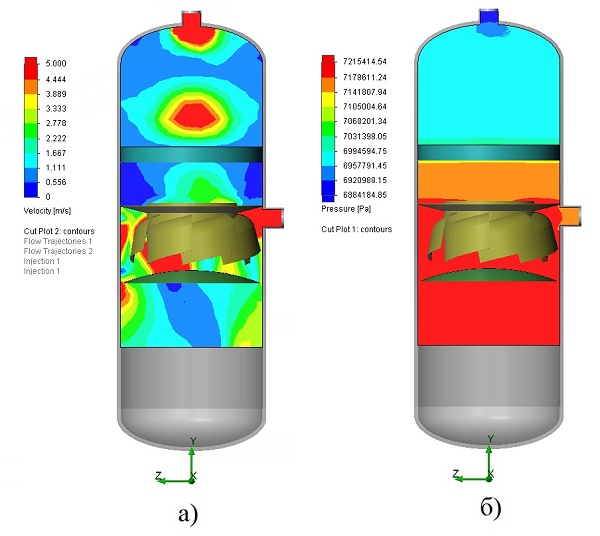

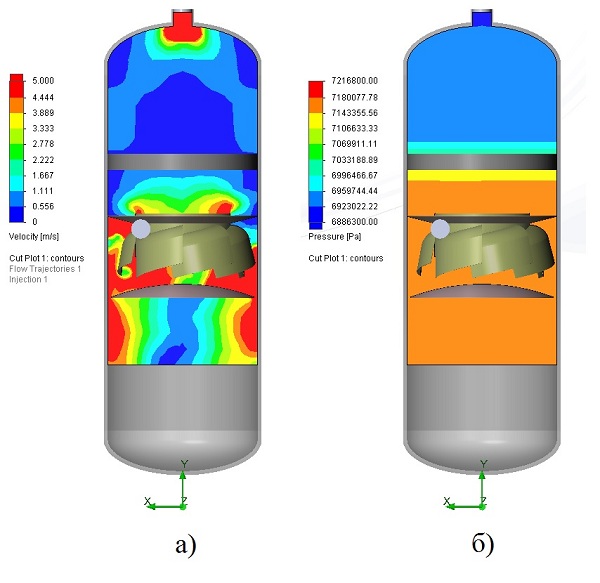

После расчета может быть получен ряд результатов, таких как: параметры потока газожидкостной смеси в различных сечениях, траектория движения потоков, значение параметров в любой точке или объеме расчетной области. Ниже представлены некоторые иллюстрации результатов расчета (рис.7).

Рисунок 7 – Результаты аэродинамических расчетов холодного сепаратора второй ступени (а – распределение скорости по аппарату, б – распределение давления по аппарату)

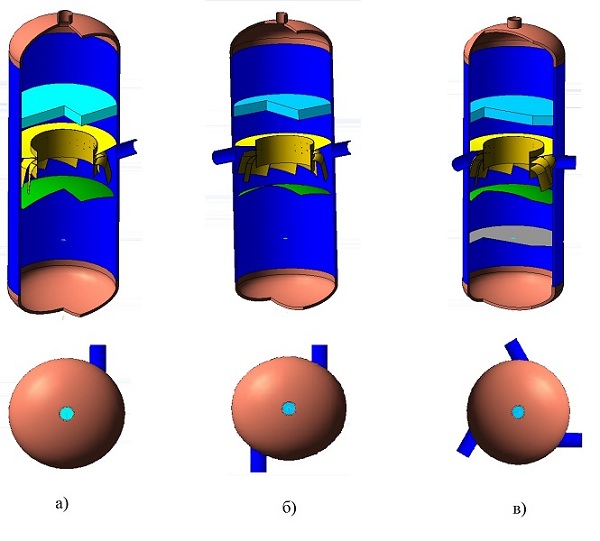

Предложения по повышению эффективности холодного сепаратора второй ступени

Для повышения эффективности холодного сепаратора были предложены следующие технические решения:

• тангенциальный ввод газожидкостного потока:

o тангенциальный ввод газожидкостной смеси;

o двойной тангенциальный ввод газожидкостной смеси;

o тройной тангенциальный ввод газожидкостной смеси;

• варьирование высотой основной сепарационной секции.

Все типы предлагаемых конструкций аппарата представлены на рисунке 8.

Рисунок 8 – Предлагаемые конструкции сепаратора (а – тангенциальный ввод газожидкостной смеси, б – двойной тангенциальный ввод газожидкостной смеси, в – тройной тангенциальный ввод газожидкостной смеси)

Как показали результаты проведенных расчетов предлагаемых конструкций аппарата представлены наиболее рациональная конструкция – тангенциальный ввод газожидкостной смеси. Так как эффективность сепарации в данной конструкции достигается 99%. Результаты расчета представлены на рисунке 9 и 10.

Рисунок 9 – Результаты аэродинамических расчетов холодного сепаратора второй ступени (а – распределение скорости по аппарату, б – распределение давления по аппарату).

Рисунок 10 – Траектория движения потока газа (анимация: размер 288 кб, 5 кадров, количество повторений 5, задержка между кадрами 0,5 с.)

Выводы

Таким образом можно сделать вывод, что анализ конструкции холодного сепаратора второй ступени, а также результаты компьютерного моделирования газодинамики процесса сепарации позволили выявить ряд существенных недостатков и обосновать направления дальнейших исследований и разработок.

Известная конструкция холодного сепаратора имеет низкую эффективность сепарации, из–за неудачного ввода потока газа.

Повышение эффективности сепарации достигнуто изменением ввода потока газожидкостной смеси.

На данный момент магистерская работа находится в стадии написания. Окончательное завершение: 31 января 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Руководство по добыче, транспорту и переработке природного газа / Катц Д. Л., Корнелл Д., Кобояш Р.Н., Поеттманн Ф.Х. — — М.: Недра, 1965. – 677 с.

- Технологические процессы подготовки природного газа и методы расчета оборудования / Ланчаков Г.А., Кульков А.Н., Зиберт Г.К. — М.: Недра–Бизнесцентр, 2000, 279с.

- Оператор по добыче природного газа / Задора Г.И. — Ростов н/Д: Москва: Недра, 1980. – с.250

- Переработка природного газа и конденсата / Мишин В.М. — М.: Издательский центр "Академия", 1999. – 448 с.

- Руководство пользователя КОМПАС 3D V13 / Кривцов Д.И. — ЗАО АСКОН

- SolidWorks Simulation как решать практические задачи / Алямовский А.А. — СПб.: БХВ–Петербург, 2012. – 449 с.

- SolidWorks Simulation компьютерное моделирование в инженерной практике / Алямовский А.А. — СПб.: БХВ–Петербург, 2008. – 1040 с.

- Инженерные расчеты в SolidWorks Simulation / Алямовский А.А. — СПб.: БХВ–Петербург, 2010. – 235 с.

- SolidWorks. Компьютерное моделирование в инженерной практике / Алямовский А., Собачкин А., Одинцов Е., Харитонович А., Пономарев Н. — СПб.: БХВ–Петербург, 2005. – 800 с.