Реферат за темою випускної роботи

Зміст

- Введення

- 1. Актуальність підвищення очищення природного газу

- 2. Цілі і завдання магістерської роботи

- 3. Моделювання гідродинамічних процесів в сепараторі

- 3.1 Розробка 3D моделі холодного сепаратора

- 3.2 Комп'ютерне моделювання

- 3.2.1 Вибір програмного комплексу для вирішення

- 3.2.2 Методика розрахунку

- 3.2.3 Спрощення моделі і експорт геометрії

- 3.2.4 Створення кришок і перевірка геометрії

- 3.2.5 Створення пористого тіла

- 3.2.6 Створення проекту

- 3.2.7 Завдання граничних умов і виконання розрахунку

- Висновки

- Перелік посилань

Введення

Природний газ, нафта і кам'яне вугілля – основне джерело вуглеводнів.

Природний газ широко використовують як дешеве паливо з високою теплотворною здатністю.

Це один з кращих видів палива для побутових і промислових потреб. Природний газ служить цінною сировиною для хімічної промисловості.

Природний газ – суміш газів, що утворилися в надрах Землі при анаеробному розкладанні органічних речовин.

Газ, що надходить із свердловин, необхідно підготувати до транспортуванні кінцевому користувачеві. Необхідність підготовки газу викликана присутністю в ньому крім цільових компонентів домішок, викликають труднощі при транспортуванні або застосуванні. Так, пари води, що міститься в газі, за певних умов можуть утворювати гідрати або, конденсуючи, скупчуватися в різних місцях, заважаючи просуванню газу; сірководень викликає сильну корозію газового.

Також, при видобутку природного газу крім газоподібної суміші міститься конденсат, який створює ряд проблем при транспортуванні: освіті рідинних пробок, що в наслідку – розрив магістралі, підвищена корозія устаткування і магістрального трубопроводу.

Конденсат – высокомпонентное вещество, из которого получают полезные компоненты. Оно является товарным продуктом.

Газ, що надходить із свердловин, необхідно підготувати до транспортуванні кінцевому користувачу – хімічний завод, котельня, міські газові мережі. Необхідність підготовки газу викликана присутністю в ньому крім цільових компонентів домішок, викликають труднощі при транспортуванні або застосуванні [1].

1. Актуальність теми

В останнє десятиліття ринок споживання природного газу зазнав істотні зміни. Все більше споживачів воліють купувати зріджений природний газ (ЗПГ), причому як постачальники, так споживачі мають свої стандарти, яким має відповідати відпускається сировину. Крім того, природний газ з різних родовищ відрізняється за своїм складом, для його переробки потрібні різні технології. Транспортується по газопроводах природний газ відрізняється за своїми характеристиками від ЗПГ. Всі ці проблеми можна умовно розділити наступним чином.

1. Проблеми технології. Переробка природного газу родовищ переслідує такі цілі:

• очищення від шкідливих домішок: СО2, H2S і меркаптанів (слабкі по агресивності кислоти), що викликають корозію устаткування;

• відділення важких фракцій, що ускладнюють перекачку природного газу по газопроводах;

• відділення речовин, що негативно впливають на енергетичні показники сировини.

Видалення кислотних домішок відбувається в амінових установках, використовують пряме хімічне поглинання (ощелачіваніе) природного газу. Переробка сировини з великим вмістом меркаптанів вимагає особливих технологій.

Відділення важких вуглеводнів не тільки запобігає утворенню рідкої фази в газопроводах, а й виділяє важливі для промисловості гази – пропан–бутан, які широко використовуються для автотранспорту, в побуті і для промислових підприємств. на ринок надходить зріджений вуглеводневий газ (ЗВГ).

Ці проблеми є актуальними як для постачальника, так і для споживача та їх рішення не викликає розбіжностей між учасниками ринку. У той же час вимоги щодо теплотворної здатності газу в різних країнах відрізняються, що вимагає не тільки узгодження на рівні договірних актів, а й можливої перебудови технологічних процесів підготовки сировини до реалізації.

2. Спосіб транспортування природного газу обумовлює не тільки різну технологічну підготовку природного газу, а й рішення питань з транспортом (будівництво, оренду або купівлю газовозів, виробництво ізотермічних цистерн і т.д.). Однак рішення цих питань обіцяє вигідні контракти і розширення числа учасників ринку виробництва / продажу зрідженого природного газу в регіонах світу.

3. Як правило, магістральні газопровід, по яких перекачується природний гази, мають протяжність в тисячі км. трансфер газу здійснюється через кілька суверенних держав, що означає можливі економічні та політичні проблеми. договірні відносини не завжди відповідають реаліям ринку, що обумовлено тривалими термінами договорів на постачання продукції.

Сьогоднішня зацікавленість у використанні комп'ютерного аналізу

заснована на двох порівнянних за значимістю факторів. Перший – це

власне потреба в інструментах для створення конкурентоспроможних

виробів, коли використання традиційних ручних

розрахунків

(хай і реалізованих за допомогою обчислювальної техніки) НЕ

гарантує яких значущих поліпшенні. Та й використовувати

традиційні підходи стає дуже важко через

людського фактора: передати напрацьовані навички, засновані на

багаторічної адаптації прикладних вузькопрофільних математичних моделей

до досвідчених результатами, нітрохи не легше, ніж освоїти універсальні

інструменти чисельного аналізу. При цьому вибору у кінцевого

споживача

інженерних кадрів, в принципі, в не залишається:

система вищої інженерної освіти також придбала виразний

акцент на освоєнні комп'ютерного моделювання

замість

систематичного вивчення конкретних математичних методів в

сукупності з реальним експериментом.

Друга, не менш значима причина зростання популярності програм,

аналізу–наявність пропозиції у вигляді відносно доступного за ціною і

вкрай доступного по інтерфейсу програмного забезпечення в поєднанні з

прийнятною ціною комп'ютерів. У організацій, власне, і не немає

альтернативи – старе

відтворити скрутно, а

Нове

вже, ніби як, стало загальноприйнятим–відсутність в

арсеналі фірми того чи іншого розрахункового пакета не вважається ознакою

хорошого тону. Провокаційну, в певному сенсі, роль відіграють і

виконавці – іноді вони налаштовані на залучення все більш складних

Універсальних

інструментів без адекватного не те щоб

розуміння, а навіть уявлення про те, як цей комплекс математики,

алгоритмів, даних функціонує. Як показує практика, переважна

частина питань, що виникають у користувача, не пов'язана з власне

методологією, а особливу заклопотаність викликають різного роду інтерфейсні

проблеми, прагнення бути на передових рубежах

по частині

підтримки / відсутності такий різноманітних операційних систем,

спеціалізованого апаратного забезпечення, екзотичних апаратних

засобів, інших моментів, відволікаючих від кінцевого результату. У першу

чергу цими результатами повинні бути адекватні моделі реальних

об'єктів і процесів.

2. Цілі і завдання магістерської роботи

Основними цілями щодо підвищення ефективності сепарації природного газу є:

1. Розробка заходів щодо підвищення ефективності обладнання сепарації рідини в природному газі;

Технічна ефективність характеризується можливістю максимальної віддачі конструкції при певних її параметрах (габаритах, потужності, вазі, вартості та ін).

Показники (критерії) ефективності: критична швидкість, відцентрове прискорення, швидкість осадження частинок, фактор поділу, показник ефективності дисперсної фази, коефіцієнт виносу, температура, тиск.

2. Розробка 3D моделі;

Необхідно розробити 3D модель існуючої конструкції холодного сепаратора для подальшого дослідження даного обладнання та рішення проблем ефективності сепарації природного газу.

3. Аналіз динаміки потоків газу в апараті;

За допомогою програмного модуля SolidWorks Flow Simulation проведено моделювання процесу сепарації природного газу від рідини, який використовується в процесі очищення природного газу.

Розроблено методику вирішення подібних завдань та проведені відповідні розрахунки.

У конструкціях сепараторів відділення газу від рідких і твердих домішок засноване на випаданні частинок при малих швидкостях руху газового (газоконденсатного) потоку в результаті дії сил ваги або інерційних (відцентрових) сил, що виникають при криволінійному русі потоку.

3. Моделювання гідродинамічних процесів в сепараторі

3.1 Розробка 3D моделі холодного сепаратора

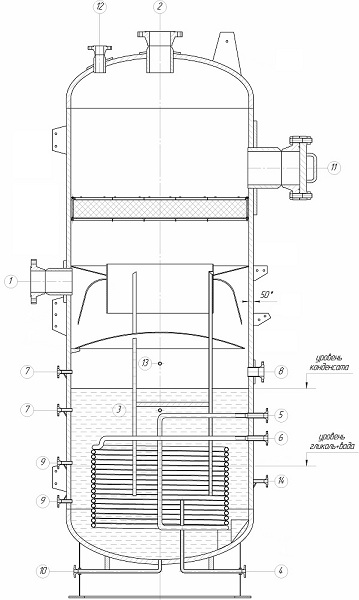

Продукція свердловин надходить у вертикальний сепаратор через вхідний патрубок 1, що встановлюється на рівні 2/3 висоти апарату. вхідний патрубок може встановлюватися в радіальному або тангенціальному напрямку. При тангенціальному введенні отримують перевагу, так як поділ газу від рідини відбувається під впливом відцентрової сили, яка може перевершувати гравітаційну до двох порядків. крім того, рідина буде рухатися в сепараторі по спіральній лінії по внутрішній стінці, в той час як газ буде підніматися по центральному простору уздовж осі сепаратора. Це значно знижує ймовірність забруднення газу крапельками рідини в порівнянні з випадком радіального введення продукції. Багато виробники випускають сепаратори з сепарують елементами даної конструкції. На малюнку 1 і 2 показаний вертикальний сепаратор [2].

Рисунок 1 – Сепаратор: штуцера 1 – вхід газу, 2 – вихід газу, 3 – вихід конденсату, 4 – вихід гліколю + вода, 5 – вихід гліколю, 6 – вхід гліколю, 7, 8, 9 – рівнемір, 10 – продування, 11 – лаз, 12 – запобіжний клапан, 13 – покажчик тиску, 14 – термометр.

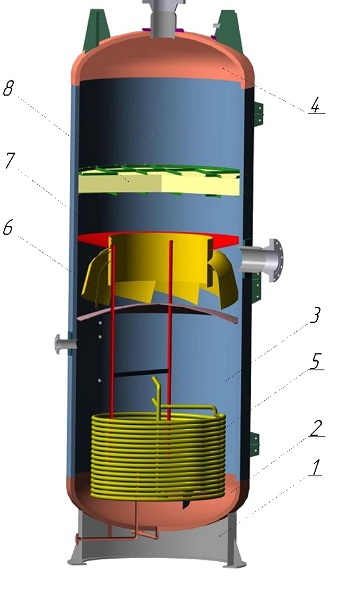

Рисунок 2 – Сепаратор: 1 – опора кільцева, 2 – днище еліптичне, 3 – корпус, 4 – кришка еліптична, 5 – змійовик, 6 – відбійник, 7 – основна сепараційна секція, 8 – каплеулавліватель

Насадки сепараторів [3].

Існує безліч сепараторів різних конструкцій, але вага вони, як правило, складаються з основної сепараційній секції, осадительной, секції збору рідини і каплеулавліванія.

Основна сепараційна секція. Призначена для відділення основний частини рідини (нафти, газового конденсату, води) від вхідного газорідинного потоку. Для забезпечення ефективної попередньої сепарації і рівномірного розподілу потоку по перетину апарату застосовують конструктивні пристрої різних типів.

Тангенціальний введення потоку забезпечує відкидання рідини під дією відцентрової сили до стінки судини. При цьому рідина стікає вниз, а газ розподіляється по перерізу апарату і відводиться з нього. Різноманітні відбивні пристрої (пластини прямокутної або круглої форми, півсфери) встановлюють на вході в сепаратор.

Осадітельная секція. У цій секції в газонафтових сепараторах відбувається додаткове виділення бульбашок газу з нафти. У газових сепараторах рідина в цій секції відділяється під дією гравітаційних сил, а газ рухається в посудині з відносно низькою швидкістю. У газових сепараторах деяких конструкцій для зниження турбулентності застосовують різні пристрої: пластини, циліндричні і напівциліндричні поверхні. У газонафтових сепараторах для інтенсифікації процесу виділення вільного і розчиненого газу з нафти застосовують похило розташовані площині. При цьому потік нафти повинен плавно, без бризок зливатися в нижню частину сепаратора.

Секція збору рідини. Ця секція призначена для збору рідини, яка в попередніх секціях практично повністю відділяється від газу. Проте деяка кількість газу в ній залишається. Для сепараторів, в яких розділяють газ і легкі вуглеводні, які у рідкої фазі, обсяг цієї секції вибирають так, щоб він дозволив утримувати отсепарирован рідину протягом часу, необхідного для виходу бульбашки газу на поверхню і вторинного потрапляння в газовий потік.

Секція каплеулавлівання. Призначення цієї секції – уловлювання частинок рідини в році, що минає з сепаратора газі. Секція складається зазвичай з відбійних насадок різного виду: керамічних кілець пакетів з плетеної дротяної сітки і ін Критерієм ефективності відділення крапельної рідини від газу є величина питомої виносу рідини, яка повинна знаходитися в межах 10 – 50 мг/м3 газу. Ефективність роботи відбійних насадок залежить від допустимої швидкості потоку газу; кількості рідини, що надходить з газом; рівномірності завантаження насадки за площею її поперечного перерізу.

Крім функцій, виконуваних перерахованими секціями, в конструкціях сепараторів передбачають елементи, що запобігають утворенню піни і гасять її, а також знижують шкідливий вплив пульсації газорідинного потоку на сепарацію нафти і газу. запобігання пульсації особливо актуально для газонафтових сепараторів, встановлюваних в системі збору нафти.

Секція остаточного очищення, як правило, розташована у верхній частини вертикальних і сферичних сепараторів. У горизонтальних сепараторах секція остаточного очищення знаходиться на протилежному Наприкінці від вхідного патрубка. Секція збору рідини розташовується зазвичай на дні сферичних і вертикальних сепараторів. У одноциліндровому горизонтальному сепараторі рідина займає від 1/3 до 1/2 нижньої частини циліндра. У двоциліндровому горизонтальному сепараторі залежно від конструкції для цієї мети використовується від половини до повного обсягу нижнього циліндра.

Вертикальний сепаратор має певні переваги перед сепараторами інших типів, якщо в потоці газу міститься багато механічних домішок, гак як він має хороший стік і легко очищається. Такі сепаратори вимагають небагато місця для установки. Однак значна висота вертикальних сепараторів при використанні їх у пересувних або крупноблочного виконання установках створює серйозні труднощі при їх монтажі та експлуатації [4].

Даний апарат розроблявся в середовищі КОМПАС. Однією з найскладніших деталей були пелюстки на завіхрітелі. Вони мали складну конструкцію, і їх форма змінювалася у всіх площинах, що становило трудність максимально наближено побудувати їх модель. Модель побудована за допомогою побудови точок на циліндричній поверхні після чого були з'єднані складною кривою і з даної траєкторії і форму за допомогою кінематичної операції були побудовані пелюстки [5].

3.2 комп'ютерне моделювання

3.2.1 Вибір програмного комплексу для вирішення

Для вирішення завдань існує безліч програм, що використовують різні методи. Серед них лідирують дві – SolidWorks Flow Simulation і COMSOL Multiphysics, що використовують для розрахунку методом кінцевих елементів. У силу того, що SolidWorks Flow Simulation володіє рядом переваг: підтримуємо імпортовану геометрію, має багатоядерний режим розрахунку та режим попереднього перегляду результатів, ми зупинилися на ньому [6].

3.2.2 Методика расчета.

Рішення поставленого завдання в SolidWorks Flow Simulation виконується в три етапи. На першому етапі виконується виробництво чи імпорт моделей і зборок, на другому етапі виконується власне моделювання задачі, а на третьому – виводяться і обробляються результати.

Поставлена задача є внутрішньою, тобто рух газу моделюється в замкнутому об'ємі, де простір обмежений вхідними і вихідними отворами і стінками моделі. Цей тип підходить для вирішення завдань, пов'язаних з плином газу в трубопроводах, клапанах, кранах, теплообмінниках та ін. [7].

3.2.3 Спрощення моделі і експорт геометрії

3D моделювання було виконано в САПР КОМПАС–3D. модель була побудована в тривимірній збірки, зовнішній вигляд якої максимально наближався до реального увазі об'єкта. Модель сепаратора була спрощена, т.к. вони лише ускладнюють розрахункову сітку, що тягне за собою збільшення розрахункового часу, не надаючи істотного впливу на результат розрахунку.

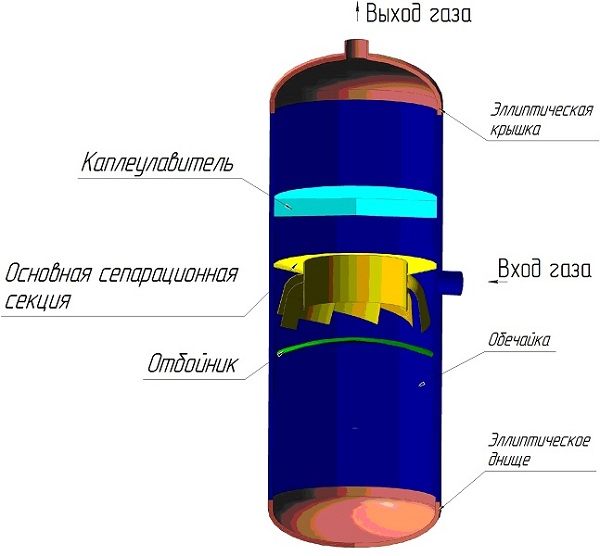

Після спрощення залишається тільки внутрішня частина апарату, тобто основна сепараційна секція, відбійник і каплеулавліватель. Основна сепараційна секція і відбійник змін не внесено, а ав каплеулавлівателе була повністю прибрана кріпильна система .. також були відкинуті деякий технологічні моменти – труби, патрубки і тощо, які не роблять істотного впливу на переміщення (рис. 3).

Рисунок 3 – Спрощена модель сепаратора

Для експортування геометрії використовується формат (*. X_t), який підтримується більшістю САПР. В результаті отримуємо модель збірки і відповідне дерево проекту моделі збірки [7].

3.2.4 Створення кришок і перевірка геометрії

Для створення замкнутого простору потрібно закрити отвори спеціальними об'єктами – кришками. Після створення замкнутого обсягу необхідно перевірити геометрію на наявність помилок, які могли виникнути при експорті. При перевірці обчислюється обсяг газорідинної суміші і твердих тіл [7].

3.2.5 Створення пористого тіла

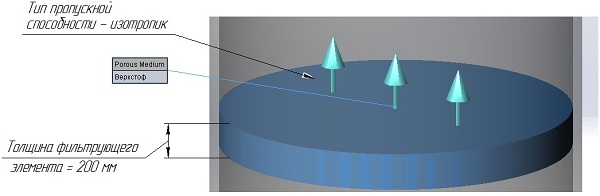

Основною проблемою при моделюванні течії в подібних системах

є радіальне відмінність масштабів. У COSMOSFloWorks для об'єктів з

подібним розходженням масштабів застосовується сімейство налаштувань Narrow

Channel (вузькі канали), однак кількість протяжних по периметру обичайки

щілин становить кілька мільйонів. Тому необхідно використовувати

таку сутність як Porous Medium (пористе тіло), що представляє собою

гомогенізований

модель структурно–неоднорідного середовища,

утвореної періодичними об'єктами. COSMOSFloWorks містить

кілька типів пористих середовищ [8].

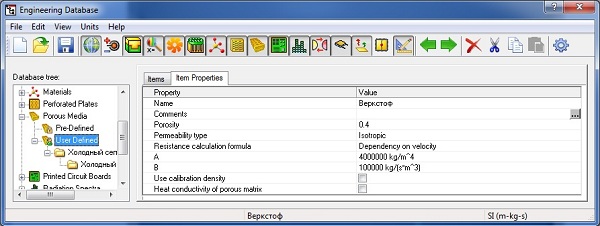

У нашому випадку пористе тіло, названої Веркстоф (рис. 4), проектувалося і розраховувалося окремо. Основні характеристики пористого тіла: ізотропна, яка має однакову проникність під всіх напрямках.

Рисунок 4 – Пористе тіло

Моделюючи пористий матеріал розраховували коефіцієнт пористості k по характерним напрямами (рис. 5).

Рисунок 5 – Таблиця характеристик пористого тіла Веркстоф

3.2.6 Створення проекту

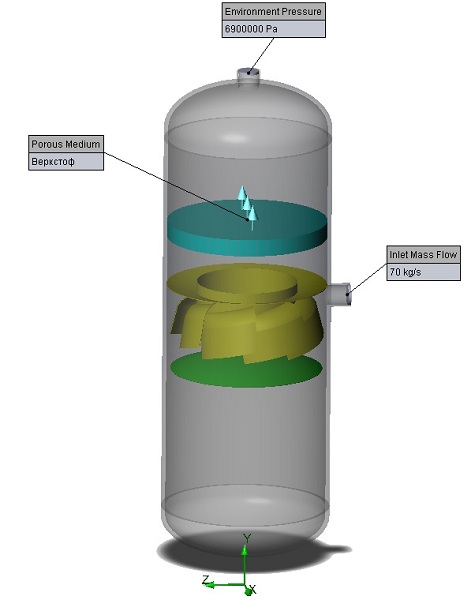

Створення проекту виконується за допомогою команди Wizard. на першому кроці у вікні конфігурацій ми задаємо ім'я проекту. На другому – вікно вибору системи ісчесленіі, вибиралася система СІ. На третьому етапі – вікно типу аналізу, в якому враховуються дія сил тяжіння, обертання і часу, в нашому випадку приймалася сила тяжкості. На четвертому кроці вибираємо склад робочого середовища. У нашому випадку робоча середу, тобто сирої природний газ і вуглеводневий конденсат проектувалися самостійно, тому що їх склад залежить від родовища. На п'ятому – параметри стінки для теплової задачі, на шостому етапі – вікно внутрішніх умов: тиск, температура, параметри турбулентності, вибиралося тиск Р = 6900000 МПа, температура Т = 10° С. На останньому – налаштування якості сітки [8].

3.2.7 Завдання граничних умов і виконання розрахунку

Для прив'язки математичної моделі до конкретної інженерної задачі необхідно задати граничні умови. У разі рішення стаціонарної завдання типові умови повністю визначають розподіл потоків робочого середовища. При рішень внутрішніх завдань задаються вхідні (Intel) і вихідні (Outlet) граничні умови перебігу потоків, а також умови на обраних поверхнях моделі, дотичних з робочим середовищем [9].

Чтобы задать граничное условие необходимо вызвать команду Insert Boundary Condition из контекстного меню раздела Boundary Condition дерево проекта расчета. В открывшемся окне выбирают грань и задают соответствующее условие (рис. 6).

Рисунок 6 – Граничні умови задачі

Завдання запускається на рахунок командою Run. Після натискання запускається вікно з настройками розрахунку, в якому можна вказати кількість процесорів і використовуваних комп'ютерів в мережі для розрахунку. також налаштовується генерація розрахункової сітки і початку розрахунку з використанням отриманих раніше результатів.

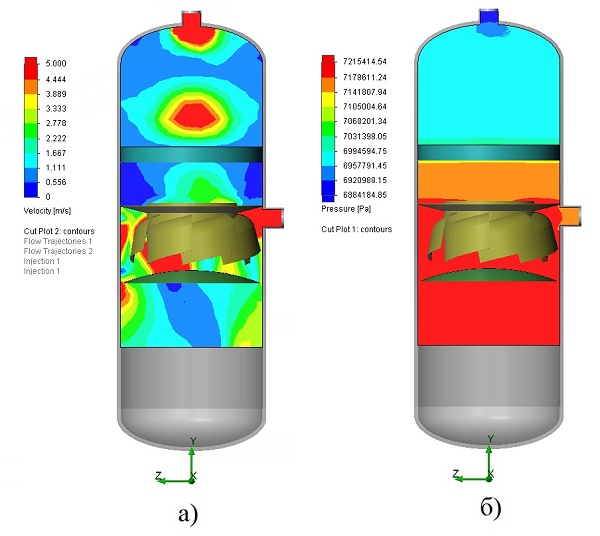

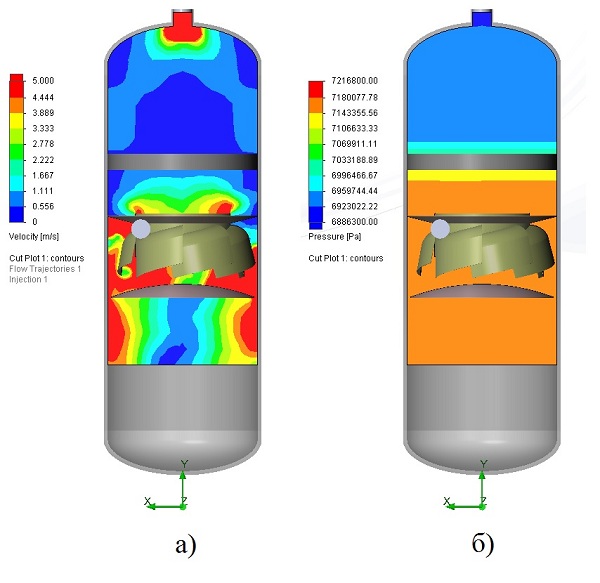

Після розрахунку може бути отриманий ряд результатів, таких як: параметри потоку газорідинної суміші в різних перетинах, траєкторія руху потоків, значення параметрів у будь–якій точці або обсязі розрахункової області. Нижче представлені деякі ілюстрації результатів розрахунку (рис.7).

Рисунок 7 – результати аеродинамічних розрахунків холодного сепаратора другого ступеня (а – розподіл швидкості по апарату, б – розподіл тиску по апарату)

Предложения по повышению эффективности холодного сепаратора второй ступени

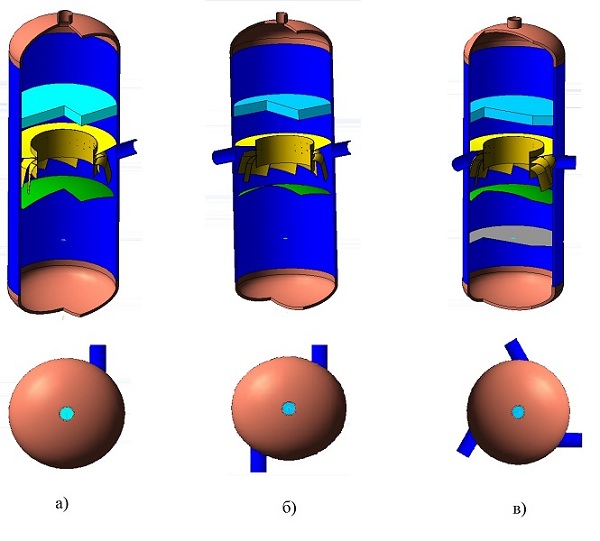

Для підвищення ефективності холодного сепаратора були запропоновані наступні технічні рішення:

• тангенціальний введення газорідинного потоку:

o тангенціальний введення газорідинної суміші;

o подвійний тангенціальний введення газорідинної суміші;

o потрійний тангенціальний введення газорідинної суміші;

• варіювання висотою основний сепараційній секції.

Всі типи пропонованих конструкцій апарату представлені на рисунку 8.

Рисунок 8 – Пропоновані конструкції сепаратора (а – тангенціальний введення газорідинної суміші, б – подвійний тангенціальний введення газорідинної суміші, в – потрійний тангенціальний введення газорідинної суміші)

Як показали результати проведених розрахунків пропонованих конструкцій апарату представлені найбільш раціональна конструкція – тангенціальний введення газорідинної суміші. Так як ефективність сепарації в даній конструкції досягається 99%. Результати розрахунку представлені на малюнку 9 і 10.

Рисунок 9 – Результати аеродинамічних розрахунків холодного сепаратора другого ступеня (а – розподіл швидкості по апарату, б – розподіл тиску по апарату).

Рисунок 10 – Траєкторія руху потоку газу (анімація: розмір 288 кб, 5 кадрів, кількість повторень 5, затримка між кадрами 0,5 с.)

Висновки

Таким чином можна зробити висновок, що аналіз конструкції холодного сепаратора другого ступеня, а також результати комп'ютерного моделювання газодинаміки процесу сепарації дозволили виявити ряд суттєвих недоліків та обгрунтувати напрями подальших досліджень і розробок.

Відома конструкція холодного сепаратора має низьку ефективність сепарації, через невдалий введення потоку газу.

Підвищення ефективності сепарації досягнуто зміною введення потоку газорідинної суміші.

На даний момент магістерська робота знаходиться в стадії написання. Остаточне завершення: 31 cічня 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Руководство по добыче, транспорту и переработке природного газа / Катц Д. Л., Корнелл Д., Кобояш Р.Н., Поеттманн Ф.Х. — — М.: Недра, 1965. – 677 с.

- Технологические процессы подготовки природного газа и методы расчета оборудования / Ланчаков Г.А., Кульков А.Н., Зиберт Г.К. — М.: Недра–Бизнесцентр, 2000, 279с.

- Оператор по добыче природного газа / Задора Г.И. — Ростов н/Д: Москва: Недра, 1980. – с.250

- Переработка природного газа и конденсата / Мишин В.М. — М.: Издательский центр "Академия", 1999. – 448 с.

- Руководство пользователя КОМПАС 3D V13 / Кривцов Д.И. — ЗАО АСКОН

- SolidWorks Simulation как решать практические задачи / Алямовский А.А. — СПб.: БХВ–Петербург, 2012. – 449 с.

- SolidWorks Simulation компьютерное моделирование в инженерной практике / Алямовский А.А. — СПб.: БХВ–Петербург, 2008. – 1040 с.

- Инженерные расчеты в SolidWorks Simulation / Алямовский А.А. — СПб.: БХВ–Петербург, 2010. – 235 с.

- SolidWorks. Компьютерное моделирование в инженерной практике / Алямовский А., Собачкин А., Одинцов Е., Харитонович А., Пономарев Н. — СПб.: БХВ–Петербург, 2005. – 800 с.