Реферат по теме выпускной работы

Содержание

- 1. Актуальность темы магистерской работы

- 2. Цель и задачи магистерской работы

- 3. Анализ технологического процесса как объекта управления

- 4. Разработка функциональной схемы САУ

- 5. Разработка структурной схемы САУ

- 6. Анализ динамики

- Выводы

- Список источников

1. Актуальность темы магистерской работы

Реальные промышленные объекты управления обычно являются многомерными, т.е. имеют несколько входов и несколько выходов. Необходимо обеспечить управление несколькими управляемыми величинами объекта, его выходными величинами, путем воздействия на несколько его входов. Также следует учесть еще и несколько возмущений. Особенность управления таким, достаточно сложным в описании объектом, состоит в том, что воздействие по одному входу может привести к изменению не одной, а сразу нескольких управляемых величин.

Работа по анализу и оптимизации системы управления сводится к выполнению некоторых математических операций, в результате которых может быть получена оптимальная в некотором смысле система управления. Для описания многомерных объектов и систем используется метод переменных состояния. Его применение обусловлено тем, что уравнения различных объектов имеют стандартный вид, что позволяет анализировать их свойства, в частности устойчивость, типовыми методами.

Процессы сушки относятся к объектам с элементами запаздывания, поэтому при описании математической модели в терминах переменных состояния необходимо учитывать то, что каждая переменная состояния исходной модели, не учитывавшей задержки, может быть задержана на некоторое время соответствующим звеном запаздывания.

Анализ вопроса автоматизации процессов сушки показал, что существующие классические локальные САР не в полной мере учитывают многомерность и многосвязность данного процесса. Поэтому, учитывая вышесказанное, применение современных методик синтеза многомерных робастных регуляторов, синтез которых требует математического описания многомерного объекта в терминах переменных состояния, является актуальной задачей.

2. Цель и задачи магистерской работы

Цель: исследовать алгоритмы синтеза САУ и проанализировать динамику системы управления многомерным объектом с элементами запаздывания на примере сушильного агрегата.

Задачи магистерской работы:

1. Анализ технологического процесса как многомерного объекта управления с точки зрения материальных потоков и их информационных переменных.

2. Обоснование выбранного способа управления и разработка функциональной схемы.

3. Синтез многомерного оптимального регулятора с учетом возмущающих воздействий.

4. Сделать рекомендации по технической реализации системы автоматического управления (САУ).

5. Выполнить расчет ожидаемого экономического эффекта от внедрения САУ.

3. Анализ технологического процесса как объекта управления

Сушка – тепловой процесс обезвоживания твердых материалов путем испарения влаги и отвода образующихся паров.

Во вращающийся барабан дозатором из бункера подается влажный материал, где он постепенно перемещается вдоль по уклону барабана. В том же направлении в барабан поступает сушильный агент – горячий воздух, нагреваемый в топке за счет сжигания топливного газа.. Материал нагревается и содержащаяся в нем влага испаряется. Выделяющиеся водяные пары удаляются из сушилки вместе с отработанным газом. Вместе с газом увлекается часть тонкозернистого материала, поэтому отработанный сушильный агент перед выбросом в атмосферу очищается от пыли в циклоне. Высушенный материал разгружается в конце барабана в бункер (Рис. 1). На концах барабана часто устанавливают уплотнительные устройства, затрудняющиеся утечку сушильного агента.

Рисунок 1. Сушильная установка (1 – бункер влажного материала 2 – дозатор 3 – печка 4 – смесительная камера;

5 – сушильная камера 6 – бункер сухого материала 7 – циклон)

Барабанные сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов.

В качестве теплоносителя используются топочные газы, получаемые в топке в результате сжигания топлива.

Цель управления процесса сушки заключается в обеспечении высушивания поступающего влажного твердого материала до заданного значения влажности.

Барабанные сушилки предназначены для сушки сыпучих материалов топочными газами или горячим воздухом в производствах химической или других отраслях промышленности. Барабанные сушилки – аппараты непрерывного действия. Они работают по принципу прямотока, т.е. материалы и горячие газы внутри барабана движутся в одном направлении. Это помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность.

Достоинством сушильных барабанов является высокий удельный съем продукции с 1м² внутренней поверхности и влаги с 1м³ объема барабана, равномерная сушка материала, небольшой удельный расход топлива. Недостатком – унос мелких фракций материала с отходящими газами, что вызывает необходимость установки пылеуловителей в вентиляционной системе.

Сушильной камерой в барабанных сушилках служит барабан, который имеет цилиндрический кожух. К кожуху прикреплены два бандажа на чугунных башмаках. Они служат опорой барабана и сообщают ему вращение благодаря перекатыванию на двух парах опорных роликов. Барабан размещают таким образом, чтобы его ось была наклонена к горизонтальной плоскости на угол 3º в сторону выхода материала. Для предотвращения продольного перемещения барабана на одной из опор установлены два опорных ролика. Привод барабана – от электродвигателя через редуктор и зубчатую передачу, зубчатый венец которой установлен на барабане и закрыт защитным кожухом.

В начальной по ходу материала зоне барабана установлена приемно-винтовая насадка. В этой зоне материал, перемещаясь, предварительно подсушивается. Следующая насадка – лопастная. Она предназначена для равномерного распределения и перемешивания сушимого продукта при вращении барабана по его сечению с целью обеспечения развитой поверхности контакта с горячим теплоносителем. И последняя насадка – комбинированная лопастно-секторная.

Полость барабана разделена на четыре ячейки, к стенкам которых приварены лопасти. Для обеспечения равномерной сушки материала необходимо, чтобы периметры этих ячеек и степень их заполнения были одинаковыми. При вращении барабана материал в ячейках пересыпается с лопасти на лопасть. Лопасти перемешивают и поднимают материал равномерно распределяя его по барабану, затем частицы падают вниз, пересыпаются с полки на полку и высушиваются под действием горячего воздуха (непрямой нагрев) или смеси воздуха с топочными газами (прямой нагрев), который забирается из теплогенератора через барабан с помощью вентилятора путем создания разряжения внутри барабана. В местах примыкания барабана к топочной и разгрузочной камерам на кожухе укреплены уплотнительные кольца.

Сырой материал поступает в барабан по трубе. Чтобы материал не попадал в топочную камеру, на входном конце барабана устанавливают направляющий конус.

Нагрев воздуха осуществляется теплогенераторами прямого или непрямого нагрева работающих на газу, дизельном топливе, мазуте, электричестве или твердом топливе. Теплогенераторы вырабатывают большой поток горячего чистого воздуха. Нагрев воздуха происходит за счет передачи тепла, образующегося в процессе горения топлива в герметичной камере сгорания. Продукты сгорания из камеры поступают в пластинчатый теплообменник, а затем, через дымоотводящий патрубок, удаляются за пределы обогреваемого объекта.

При работе горячие газы, имеющие температуру 1000–1100ºС, поступают в смесительную камеру. Смешиваясь здесь с холодным воздухом, газы при температуре 800–900ºС направляются в барабан, прогревая сырой материал и удаляя из него влагу. На выходе из барабана газы остывают до температуры 100–150ºС и отсасываются вентилятором, а высушенный материал поступает в разгрузочную камеру.

Назначение сушильного агрегата – это выдача просушенного сыпучего материала заданной влажности. Поэтому главными технологическими управляемыми величинами сушильного агрегата являются производительность и влажность продукта на выходе агрегата. Кроме того, для поддержания процесса сушки в оптимальном режиме требуется поддерживать правильные значения и других, вспомогательных технологических параметров.

В процессе работы сушильного агрегата на него действуют не только главные управляющая величина (подача газа) и возмущение (т.н. «производительность по входу», т.е. скорость подачи влажного сыпучего материала в печь), но и другие воздействия. Это подача воздуха для поддержания правильной температуры сушильного агента (горячего воздуха с примесью продуктов сгорания), а также влажность подаваемого материала, которая может меняться в некоторых пределах. Кроме того, подача воздуха, необходимого для оптимального горения газовой горелки, разрежение внутри барабана и др.

Рассмотрим технологию сушки с точки зрения управления этим процессом. Обычно сушилка находится в технологической цепочке и поэтому производительность ее определяется величиной подачи материала на сушку, задаваемой предыдущими технологическими процессами. При работе в автономном режиме производительность сушилки задается оператором. Поэтому с точки зрения управления непосредственно процессом сушки подача материала, а, следовательно, и жестко связанная с ней производительность сушилки, не поддается внутреннему регулированию, все остальные процессы должны подстраиваться под заданную извне производительность сушилки.

Отсюда следует, что производительность сушилки, или что практически то же самое, скорость подачи материала в сушильный барабан, является возмущением для всех внутренних, обеспечивающих непосредственно функционирование сушилки, систем управления. Итак, главная технологическая входная величина сушильного агрегата и главная технологическая выходная величина являются с точки зрения управления непосредственно процессом сушки и его оптимизации, возмущениями.

Аналогичная ситуация и с влажностью материала на входе сушилки. Она определяется предыдущими технологическими процессами, не может регулироваться при управлении непосредственно сушильным агрегатом, и поэтому, влажность материала на входе является возмущением с точки зрения процесса управления сушкой.

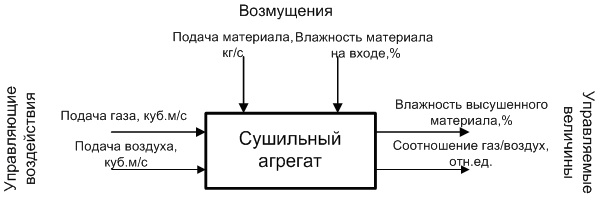

В результате, схему объекта управления с точки зрения основных материальных потоков и их информационных переменных можно представить в следующем виде (Рис.2):

Рисунок 2. Схема объекта управления с точки зрения основных материальных потоков и их информационных переменных

4. Разработка функциональной схемы САУ

За последнее время в технологии автоматизации сложных объектов и процессов стали чаще использоваться многомерные регуляторы. Многомерные системы характеризуются рядом особенностей, главной из которых является значительное взаимное влияние контуров регулирования при поддержании значений технологических параметров в требуемом диапазоне. Основной проблемой многомерных регуляторов являются перекрестные связи.

При управлении процессами сушки в прямоточной барабанной сушилке следует регулировать соотношение расхода топлива и первичного воздуха, влажного материала, температуру сушильного агента на входе и выходе из сушилки, температуру в сушилке, разрежение в смесительной камере.

Многоконтурное регулирование уменьшает время запаздывания управляющих сигналов. Полнота сгорания топливного газа обеспечивается системой регулирования соотношения расходов топливного газа и первичного воздуха.

Реагируя на возрастание температуры в смесительной камере, контроллер увеличивает подачу воздуха из вентилятора. Также можно увеличить скорость подачи влажного материала.

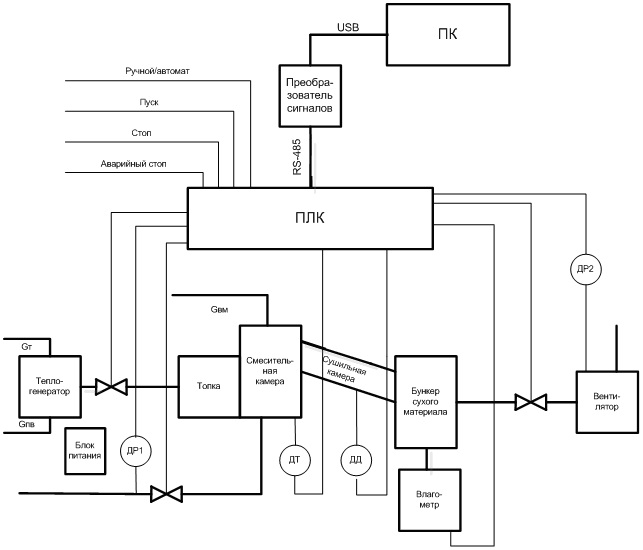

Функциональная схема управления сушильным барабаном приведена на Рис. 3.

Рисунок 3. Функциональная схема САУ

(Gт – расход топлива, Gпв – расход воздуха, Gвм – расход влажного материала)

Теплогенератор предназначен для непосредственного получения нагретого теплоносителя в процессе сжигания различных видов топлива. Топливом может служить природный газ, дизельное топливо.

Нагретый воздух поступает через топку в смесительную камеру. Сигналы с датчика температуры (ДТ) и с датчика расхода воздуха (ДР1) поступают на ПЛК. Выходной сигнал воздействует на клапан, который установленный на линии подачи вторичного воздуха в смесительную камеру.

Далее влажный материал и нагретый воздух поступают в сушильный барабан. Там стоит датчик давления (ДД), который измеряет разряжение в барабане. Сигнал с него вместе с сигналом датчика расхода воздуха (ДР2) поступает на ПЛК. Он регулирует степень открытия клапана, который установленный на линии подачи воздуха из вентилятора.

Высушенный материал поступает в бункер сухого материала. С помощью влагомера измеряется влажность материала, и передается на ПЛК. Выходной сигнал из контроллера воздействует на клапан, установленный на выходе из теплогенератора.

ПЛК последовательно формирует запрос каждому датчику, принимает от него ответ и сохраняет эти данные. Для связи с ЭВМ используется преобразователь интерфейсов RS-485/USB. Он может позволить подключать к промышленной информационной сети RS-485 персональный компьютер, имеющий USB-порт.

Выбор режима управления (ручного/автоматического) осуществляется с компьютера верхнего уровня. В системе предусмотрен режим сигнализации при существенных отклонениях влажности сухого материала от заданного значения.

При незапланированном отключении питания формируется сигнал «Аварийный стоп». При этом прекращается подача материала и топлива.

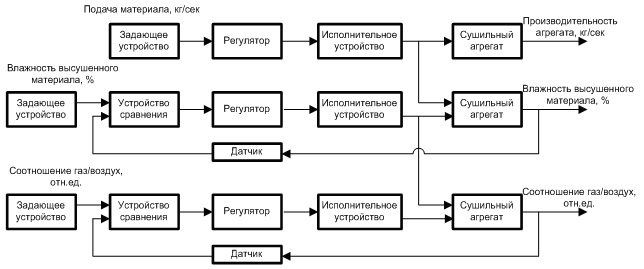

5. Разработка структурной схемы САУ

Функциональная схема объекта, полученная в процессе анализа технологии и выбора каналов управления, показывает совокупность основных управляемых величин и управляющих и возмущающих воздействий, а также указывает на их взаимодействие. Управление производительностью сушильного агрегата осуществляется разомкнутой САР с жестким управлением (рис. 4).

Рисунок 4. Структурная схема САУ

Система управления сушильным агрегатом состоит из нескольких САР и систем контроля. В том числе:

- внешняя САР управляет производительностью агрегата. В данном случае это разомкнутая САР с жестким управлением, но в принципе это может быть и замкнутая САР с управлением по отклонению. Разомкнутая САР производительности с жестким управлением в данном случае не учитывает реальные значения влажности на входе и выходе. Поэтому производительность задается по существу темпом загрузки материала, т.н. «производительностью по входу». Реальная производительность будет отличаться от темпа загрузки на величину испаренной в сушилке влаги;

- главная САР поддерживает влажность материала на выходе на заданном оператором уровне;

- вспомогательная САР управляет соотношением газ/воздух, обеспечивая оптимальные условия для сгорания газа.

Система управления сушильным агрегатом, представляющим собой многомерный многосвязный объект, может быть построена в виде иерархической структуры, состоящей из параллельно, одновременно работающих и связанных САР. Внешней, по отношению к процессу сушки, является САР производительности, задание для которой определяется оператором или технологией. Остальные САР обеспечивают качество процесса сушки. Главная из них обеспечивает требуемую влажность материала на выходе. Вспомогательная – оптимизирует процесс горения и сушки.

Имея структурную схему многомерного объекта управления и систем управления им, можно создать математическую модель объекта по каждому каналу и провести оптимизацию параметров элементов контуров так же, как это делается для объекта с одной управляющей и одной управляемой величинами. Затем нужно оценить перекрестное влияние управляющих величин при параллельной работе всех САР и, при необходимости, уточнить настройки регуляторов, исключая потенциальную возможность перехода САР в неустойчивое состояние.

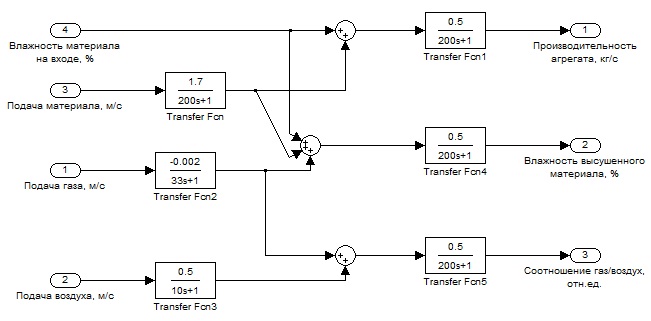

Средствами MATLAB Simulink было получено описание многомерного объекта в терминах пространства состояний. Модель объета управления показана на рис.5.

Рисунок 5. Модель объекта управления сушильным агрегатом

Полученная система соответствует схеме объекта с описанием материальных потоков, которая приведена на

рис. 2.

6. Анализ динамики

Динамика процесса сушки определяется двумя факторами: временем прохождения сушильного газа, представляющего собой смесь процессов горения с добавлением стороннего воздуха, и временем перемещения концентрата по длине сушильного барабана. При ступенчатом изменении управляемой величины, т.е. подачи газа, в течение 80 сек фронт изменения температуры осушающих газов пройдет вдоль печи. Это может быть промоделировано запаздыванием на 80 сек. Линейная динамическая модель по каналу управления будет представлять собой последовательное соединения звена запаздывания и апериодического звена. Переходную характеристику по каналу возмущения, по реакции сушильного агрегата на ступенчатое изменение подачи концентрата, можно задать как результат чистой задержки, которая равна 150 сек.

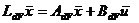

Опишем объект управления предварительно исключив из него звенья запаздывания, заменив их прямыми жесткими связями. В этом случае объект без запаздывания может быть описан в традиционной форме Коши (1):

(1)

(1)

Первое матричное уравнение в системе (1) может быть записано в следующем виде:

(2)

(2)

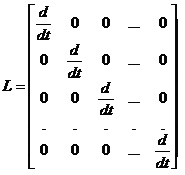

где L – матричный оператор дифференцирования:

(3)

(3)

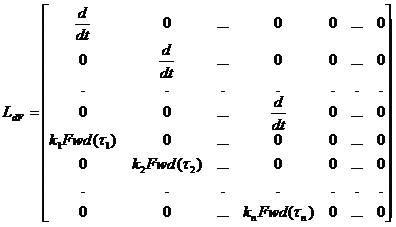

Дополним набор переменных состояния уравнения (2) таким же числом переменных состояния, соответствующих выходным сигналам звеньев запаздывания:

(4)

(4)

где  –

формальный матричный оператор дифференцирования:

–

формальный матричный оператор дифференцирования:

(5)

(5)

В матрице (5)

коэффициент  равный

единице, если звено запаздывания для некоторой переменной состояния

имеется, и равно нулю, если таковое отсутствует. Оператор

равный

единице, если звено запаздывания для некоторой переменной состояния

имеется, и равно нулю, если таковое отсутствует. Оператор  описывает

значение функции, опережающее по времени текущее на интервал

τ.

описывает

значение функции, опережающее по времени текущее на интервал

τ.

Операторная матрица  получена

из исходной операторной матрицы L

путем добавления строк

соответствующих задержкам по времени исходных переменных состояния.

Справа матрица дополнена таким же количеством нулевых столбцов.

получена

из исходной операторной матрицы L

путем добавления строк

соответствующих задержкам по времени исходных переменных состояния.

Справа матрица дополнена таким же количеством нулевых столбцов.

Поскольку может быть,

что не

все исходные переменные состояния задерживаются, что

соответствует  = 0, то эти

строки и столько же нулевых столбцов справа исключается из конечной

операторной матрицы.

= 0, то эти

строки и столько же нулевых столбцов справа исключается из конечной

операторной матрицы.

Матрица внутренних связей между переменными состояния объекта с учетом звеньев запаздывания принимает вид:

(6)

(6)

В компактном виде матрицы (5) и (6) можно представить так:

(7)

(7)

Матрица  теперь

должна содержать столько же строк, что и матрицы

теперь

должна содержать столько же строк, что и матрицы  и

и  .

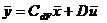

Поскольку к исходным «инерционным» переменным

состояния были добавлены «запаздывающие» переменные

состояния, то следует модифицировать и уравнение выхода:

.

Поскольку к исходным «инерционным» переменным

состояния были добавлены «запаздывающие» переменные

состояния, то следует модифицировать и уравнение выхода:

(8)

(8)

Матрица  содержит

столько же столбцов, что и матрицы

содержит

столько же столбцов, что и матрицы  и

и  , их число

равно числу переменных состояния.

, их число

равно числу переменных состояния.

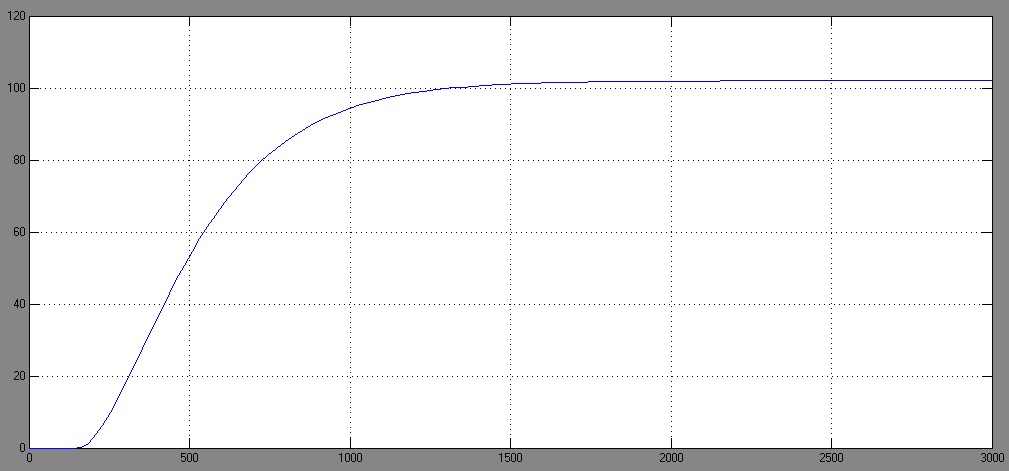

Номинальная производительность печи сушки концентрата 100 т/час. При номинальной подаче материала в сушилку и при номинальной влажности концентрата на входе в 40 % требуется, чтобы влажность концентрата на выходе составяла 3%. Для обеспечения оптимального процесса сушки необходимо поддерживать в горелке значение соотношения газ/воздух равное 1:10.

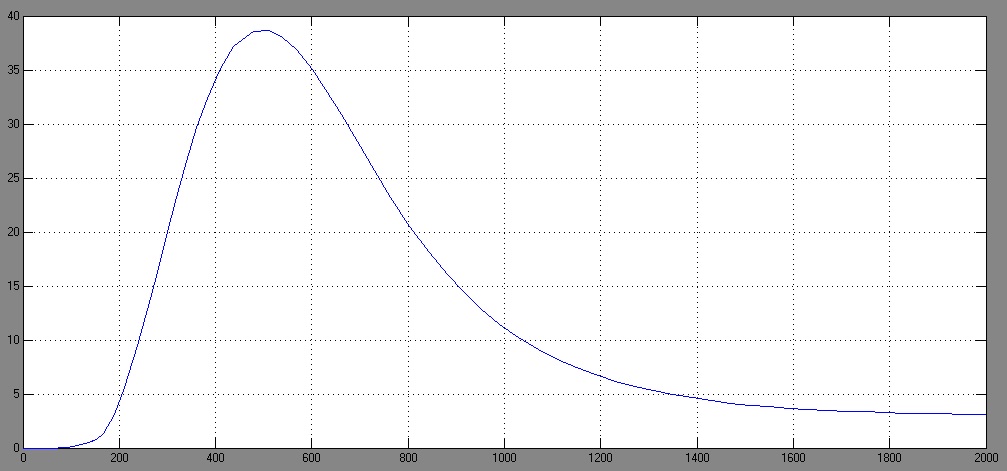

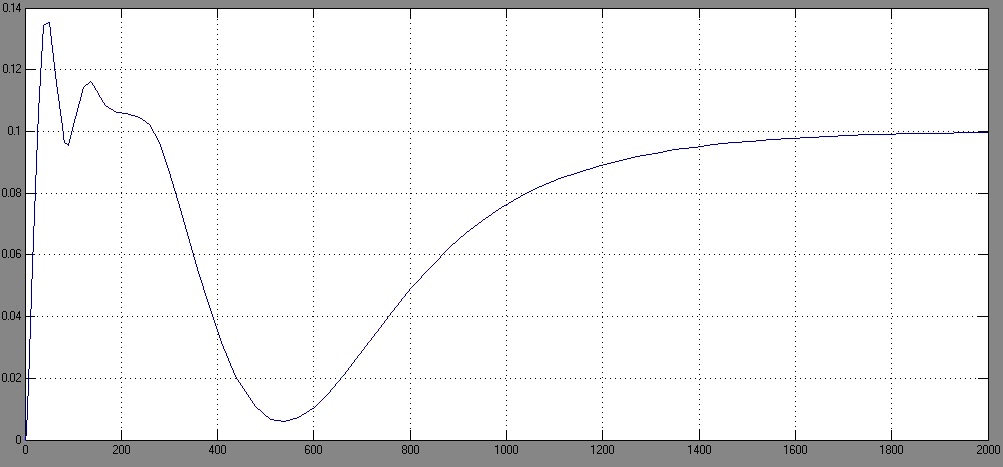

Промоделируем систему управления, представленную на рис.4, в Matlab с учетом оператора запаздывания Fwd. В качестве закона регулирования выбран ПИД-закон. В результате моделирования получим переходные процессы, представленные на рис. 6, рис. 7 и рис. 8. Эти процессы соответствуют заданным условиям.

Рисунок 6. Количество сухого материала,т

Рисунок 7. Влажность материала,%

Рисунок 8. Соотношение газ/воздух, относ.ед.

Выводы

В результате введения оператора Fwd, уравнения состояния объекта с задержками принимают ту же самую традиционную форму. Однако размерность матриц увеличивается на число переменных состояния, соответствующих звеньям запаздывания в объекте. Уравнения состояния, приведенные выше, отображают все фундаментальные инерционно-динамические и пространственно-временные свойства непрерывных линейных физических объектов, включая как динамические их свойства, так и пространственную протяженность объектов и связанные с этим задержки в распространении сигналов. Матрица A определяет, отражает физические связи внутри объекта.

При написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: декабрь 2013 года. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

Список источников

- Федосов Б.Т. Многомерные объекты. Описание, анализ и управление. [Электронный ресурс]. – Режим доступа: http://model.exponenta.ru

- Лукас В.А. ТАУ. Изд. 3-е. Изд. УГГГА, Екатеринбург, 2002, – 675 стр.

- Ким Д.П. Теория автоматического управления. Т.2. Многомерные, нелинейные, оптимальные и адаптивные системы: Учеб. Пособие. – М.: ФИЗМАТЛИТ, 2004. – 464 с.

- Ким. Д.П. Сборник задач по теории автоматического управления. Многомерные, нелинейные, оптимальные и адаптивные системы. – М.: ФИЗМАТЛИТ, 2008. – 328с.

- Гурецкий Х. Анализ и синтез систем управления с запаздыванием. – М.:Машиностроение, 1984. – 329с.

- Ю.Ю. Громов и др. Системы автоматического управления с запаздыванием. – Тамбов.: Издательство ТГТУ, 2007.

- Комиссарчик В. Ф. Автоматическое регулирование технологических процессов: учебное пособие (Издание второе) – Тверской государственный технический университет, Тверь,2001, 248с.

- Пупков К. А. Методы классической и современной теории автоматического управления. Учебник в 5 тт; 2-е издание, перераб. и доп.Т3 Синтез регуляторов систем автоматического управления – М.:Издательство МГТУ им. Н.Э. Баумана,2004 - 616с.

- Кузьменко Н. В. Автоматизация технологических процессов и производств. Учебное пособие в двух частях. – Ангарск, 2005 - 78с.

- Тимонин А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования.Справочник. Том 2, 2-е изд. перераб. и доп. - Калуга: Издательство Н. Бочкаревой, 2002. – 1030 с.

- Лыков М. В. Сушка в химической промышленности. – М.: Химия, 1970. - 432 с.