Реферат за темою випускної роботи

Зміст

- 1. Актуальність теми магістерської роботи

- 2. Мета і завдання магістерської роботи

- 3. Аналіз технологічного процесу як об'єкта управління

- 4. Розробка функціональної схеми САУ

- 5. Розробка структурної схеми САУ

- 6. Аналіз динаміки

- Висновки

- Перелік посилань

1. Актуальність теми магістерської роботи

Реальні промислові об'єкти управління зазвичай є багатовимірними, тобто мають кілька входів і кілька виходів. Необхідно забезпечити управління декількома керованими величинами об'єкта, його вихідними величинами, шляхом впливу на декілька його входів. Також слід врахувати ще й кілька обурень. Особливість управління таким, досить складним в описі об'єктом, полягає в тому, що вплив по одному входу може призвести до зміни не однієї, а відразу кількох керованих величин.

Робота з аналізу та оптимізації системи управління зводиться до виконання деяких математичних операцій, в результаті яких може бути отримана оптимальна в деякому сенсі система управління. Для опису багатовимірних об'єктів і систем використовується метод змінних стану. Його застосування обумовлене тим, що рівняння різних об'єктів мають стандартний вигляд, що дозволяє аналізувати їх властивості, зокрема стійкість, типовими методами.

Процеси сушіння відносяться до об'єктів з елементами запізнювання, тому при описі математичної моделі в термінах змінних стану необхідно враховувати те, що кожна змінна стану вихідної моделі, що не враховувала затримки, може бути затримана на деякий час відповідним ланкою запізнювання.

Аналіз питання автоматизації процесів сушіння показав, що існуючі класичні локальні САР не повною мірою враховують багатомірність і багатозв'язність даного процесу. Тому, враховуючи вищесказане, застосування сучасних методик синтезу багатовимірних робастних регуляторів, синтез яких вимагає математичного опису багатовимірного об'єкта в термінах змінних стану, є актуальним завданням.

2. Мета і завдання магістерської роботи

Мета: дослідити алгоритми синтезу САУ і проаналізувати динаміку системи управління багатовимірним об'єктом з елементами запізнювання на прикладі сушильного агрегату.

Завдання магістерської роботи:

1. Аналіз технологічного процесу як багатовимірного об'єкта управління з точки зору матеріальних потоків і їх інформаційних змінних.

2. Обгрунтування обраного способу управління і розробка функціональної схеми.

3. Синтез багатовимірного оптимального регулятора з урахуванням обурюючих впливів.

4. Зробити рекомендації щодо технічної реалізації системи автоматичного керування (САУ).

5. Виконати розрахунок очікуваного економічного ефекту від впровадження САУ.

3. Аналіз технологічного процесу як об'єкта управління

Сушка - тепловий процес зневоднення твердих матеріалів шляхом випаровування вологи і відводу утворюються пари.

У обертовий барабан дозатором з бункера подається вологий матеріал, де він поступово переміщується вздовж по ухилу барабана. У тому ж напрямку в барабан надходить сушильний агент – гаряче повітря, що нагрівається в топці за рахунок спалювання паливного газу. Матеріал нагрівається і міститься в ньому волога випаровується. Водяні пари, що виділяються, видаляються з сушарки разом з відпрацьованим газом. Разом з газом захоплюється частина тонкозернистого матеріалу, тому відпрацьований сушильний агент перед викидом в атмосферу очищається від пилу в циклоні. Висушений матеріал розвантажується в кінці барабана в бункер (Рис. 1). На кінцях барабана часто встановлюють ущільнювальні пристрої, ускладнюють витік сушильного агента.

Рисунок 1. Сушильна установка

(1 – бункер вологого матеріалу 2 – дозатор 3 – пічка 4 – камера змішувача; 5 – сушильна камера 6 – бункер сухого матеріалу 7 – циклон)

Барабанні сушарки широко застосовуються для безперервного сушіння при атмосферному тиску кускових, зернистих і сипучих матеріалів.

В якості теплоносія використовуються топочні гази, одержувані в топці в результаті спалювання палива.

Мета управління процесу сушіння полягає в забезпеченні висушування вологого твердого матеріалу, що надходить, до заданого значення вологості.

Барабанні сушарки призначені для сушіння сипучих матеріалів топковим газами або гарячим повітрям у виробництвах хімічної або інших галузях промисловості. Барабанні сушарки – апарати безперервної дії. Вони працюють за принципом прямотока, тобто матеріали та гарячі гази всередині барабана рухаються в одному напрямку. Це допомагає уникнути перегріву матеріалу, так як в цьому випадку найбільш гарячі гази стикаються з матеріалом, що має найбільшу вологість.

Перевагою сушильних барабанів є висока питома знімання продукції з 1м ² внутрішній поверхні і вологи з 1м ³ об'єму барабана, рівномірна сушка матеріалу, слабкий питома витрата палива. Недоліком – винесення дрібних фракцій матеріалу з газами, що відходять, що викликає необхідність установки пиловловлювачів в вентиляційній системі.

Сушильною камерою в барабанних сушарках служить барабан, який має циліндричний кожух. До кожуха прикріплені два бандажа на чавунних черевиках. Вони служать опорою барабана і повідомляють йому обертання завдяки перекатуванню на двох парах опорних роликів. Барабан розміщують таким чином, щоб його вісь була нахилена до горизонтальної площини на кут 3 º в бік виходу матеріалу. Для запобігання поздовжнього переміщення барабана на одній з опор встановлені два опорних ролика. Привід барабана – від електродвигуна через редуктор і зубчасту передачу, зубчастий вінець якої встановлений на барабані і закритий захисним кожухом.

У початковій по ходу матеріалу зоні барабана встановлена приймально-гвинтова насадка. У цій зоні матеріал, переміщаючись, попередньо підсушується. Наступна насадка – лопатева. Вона призначена для рівномірного розподілу і перемішування сушимо продукту при обертанні барабана по його перетину з метою забезпечення розвиненою поверхні контакту з гарячим теплоносієм. І остання насадка – комбінована лопатево-секторна.

Порожнина барабана розділена на чотири осередки, до стінок яких приварені лопаті. Для забезпечення рівномірного сушіння матеріалу необхідно, щоб периметри цих осередків і ступінь їх заповнення були однаковими. При обертанні барабана матеріал в комірках пересипається з лопаті на лопать. Лопаті перемішують і піднімають матеріал рівномірно розподіляючи його по барабану, потім частинки падають вниз, пересипаються з полиці на полицю і висушуються під дією гарячого повітря (непрямий нагрів) або суміші повітря з топковим газами (прямий нагрів), який забирається з теплогенератора через барабан за допомогою вентилятора шляхом створення розрядження всередині барабана. У місцях примикання барабана до топкової і розвантажувальної камерам на кожусі укріплені кільця ущільнювачів.

Сирий матеріал надходить в барабан по трубі. Щоб матеріал не потрапляв у топкову камеру, на вхідному кінці барабана встановлюють направляючий конус.

Нагрівання повітря здійснюється теплогенераторами прямого або непрямого нагрівання працюючих на газу, дизельному паливі, мазуті, електриці або твердому паливі. Теплогенератори виробляють великий потік гарячого чистого повітря. Нагрівання повітря відбувається за рахунок передачі тепла, що утворюється в процесі горіння палива в герметичній камері згоряння. Продукти згорання з камери надходять в пластинчастий теплообмінник, а потім, через димовідвідний патрубок, видаляються за межі обігрівається об'єкта.

При роботі гарячі гази, що мають температуру 1000-1100ºС, надходять у змішувальну камеру. Змішуючись тут з холодним повітрям, гази при температурі 800-900ºС направляються в барабан, прогріваючи сирий матеріал і видаляючи з нього вологу. На виході з барабана гази остигають до температури 100-150ºС і відсмоктуються вентилятором, а висушений матеріал надходить у розвантажувальну камеру.

Призначення сушильного агрегату – це видача просушеного сипучого матеріалу заданої вологості. Тому головними технологічними керованими величинами сушильного агрегату є продуктивність і вологість продукту на виході агрегату. Крім того, для підтримки процесу сушіння в оптимальному режимі потрібно підтримувати правильні значення та інших, допоміжних технологічних параметрів.

У процесі роботи сушильного агрегату на нього діють не тільки головні керуюча величина (подача газу) і обурення (т.зв. «продуктивність по входу», тобто швидкість подачі вологого сипучого матеріалу в піч), а й інші впливи. Це подача повітря для підтримки правильної температури сушильного агента (гарячого повітря з домішкою продуктів згоряння), а також вологість подаваного матеріалу, яка може змінюватися в деяких межах. Крім того, подача повітря, необхідного для оптимального горіння газового пальника, розрідження всередині барабана та інше.

Розглянемо технологію сушіння з точки зору управління цим процесом. Зазвичай сушарка знаходиться в технологічному ланцюжку і тому продуктивність її визначається величиною подачі матеріалу на сушіння, що задається попередніми технологічними процесами. При роботі в автономному режимі продуктивність сушарки задається оператором. Тому з точки зору управління безпосередньо процесом сушіння подача матеріалу, а, отже, і жорстко пов'язана з нею продуктивність сушарки, не піддається внутрішньому регулюванню, всі інші процеси повинні підлаштовуватися під задану ззовні продуктивність сушарки.

Звідси випливає, що продуктивність сушарки, або що практично те ж саме, швидкість подачі матеріалу в сушильний барабан, є обуренням для всіх внутрішніх, що забезпечують безпосередньо функціонування сушарки, систем управління. Отже, головна технологічна вхідна величина сушильного агрегату і головна технологічна вихідна величина є з точки зору управління безпосередньо процесом сушіння і його оптимізації, обуреннями.

Аналогічна ситуація і з вологістю матеріалу на вході сушарки. Вона визначається попередніми технологічними процесами, не може регулюватися при управлінні безпосередньо сушильним агрегатом, і тому, вологість матеріалу на вході є обуренням з точки зору процесу управління сушкою.

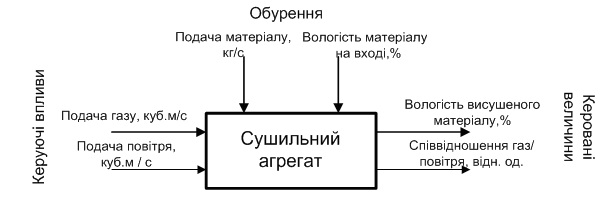

В результаті, схему об'єкта управління з точки зору основних матеріальних потоків і їх інформаційних змінних можна представити в наступному вигляді (Рис.2):

Рисунок 2. Схема об'єкта управління з точки зору основних матеріальних потоків і їх інформаційних змінних

4. Розробка функціональної схеми САУ

За останній час в технології автоматизації складних об'єктів і процесів стали частіше використовуватися багатовимірні регулятори. Багатовимірні системи характеризуються рядом особливостей, головною з яких є значний взаємний вплив контурів регулювання при підтримці значень технологічних параметрів у необхідному діапазоні. Основною проблемою багатовимірних регуляторів є перехресні зв'язки.

При управлінні процесами сушіння в прямоточною барабанної сушарці слід регулювати співвідношення витрат палива і первинного повітря, вологого матеріалу, температуру сушильного агента на вході і виході з сушарки, температуру в сушарці, розрідження в камері змішувача.

Багатоконтурне регулювання зменшує час запізнювання керуючих сигналів. Повнота згоряння паливного газу забезпечується системою регулювання співвідношення витрат паливного газу та первинного повітря.

Реагуючи на зростання температури в камері змішувача, контролер збільшує подачу повітря з вентилятора. Також можна збільшити швидкість подачі вологого матеріалу.

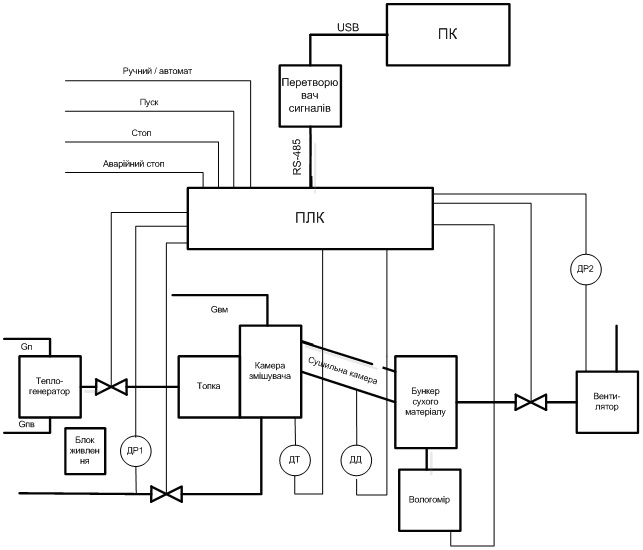

Функціональна схема управління сушильним барабаном наведена на Рис. 3.

Рисунок 3. Функціональна схема САУ

(Gп – витрата палива, Gпв – витрата повітря, Gвм – витрата вологого матеріалу)

Теплогенератор призначений для безпосереднього отримання нагрітого теплоносія в процесі спалювання різних видів палива. Паливом може служити природний газ, дизельне паливо.

Нагріте повітря надходить через топку в змішувальну камеру. Сигнали з датчика температури (ДТ) і з датчика витрати повітря (ДР1) надходять на ПЛК. Вихідний сигнал впливає на клапан, який встановлений на лінії подачі вторинного повітря в змішувальну камеру.

Далі вологий матеріал і нагріте повітря надходять у сушильний барабан. Там стоїть датчик тиску (ДД), який вимірює розрядження в барабані. Сигнал з нього разом з сигналом датчика витрати повітря (ДР2) надходить на ПЛК. Він регулює ступінь відкриття клапана, який встановлений на лінії подачі повітря з вентилятора.

Висушений матеріал надходить в бункер сухого матеріалу. За допомогою вологоміра вимірюється вологість матеріалу, і передається на ПЛК. Вихідний сигнал з контролера впливає на клапан, встановлений на виході з теплогенератора.

ПЛК послідовно формує запит кожному датчику, приймає від нього відповідь і зберігає ці дані. Для зв'язку з ЕОМ використовується перетворювач інтерфейсів RS-485/USB. Він може дозволити підключати до промислової інформаційної мережі RS-485 персональний комп'ютер, що має USB-порт.

Вибір режиму управління (ручного/автоматичного) здійснюється з комп'ютера верхнього рівня. У системі передбачений режим сигналізації при істотних відхиленнях вологості сухого матеріалу від заданого значення.

При незапланованому відключенні живлення формується сигнал «Аварійний стоп». При цьому припиняється подача матеріалу і палива.

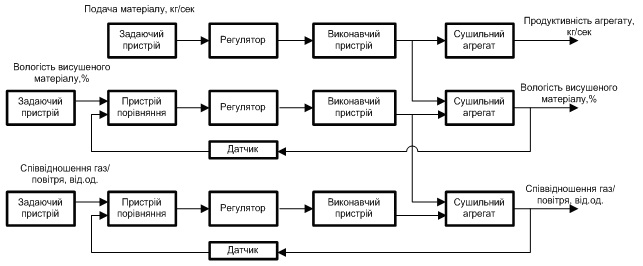

5. Розробка структурної схеми САУ

Функціональна схема об'єкта, отримана в процесі аналізу технології і вибору каналів управління, показує сукупність основних керованих величин та керуючих і обурюючих впливів, а також вказує на їх взаємодію. Управління продуктивністю сушильного агрегату здійснюється розімкнутої САР з жорстким управлінням (рис. 4).

Рисунок 4. Структурна схема САУ

Система управління сушильним агрегатом складається з декількох САР та систем контролю. У тому числі:

- зовнішня САР управляє продуктивністю агрегату. У даному випадку це розімкнена САР з жорстким управлінням. Розімкнена САР продуктивності з жорстким управлінням в даному випадку не враховує реальні значення вологості на вході і виході. Тому продуктивність задається по суті темпом завантаження матеріалу, т.зв. «продуктивністю за входом». Реальна продуктивність буде відрізнятися від темпу завантаження на величину випаруваної в сушарні вологи;

- головна САР підтримує вологість матеріалу на виході на заданому оператором рівні;

- допоміжна САР управляє співвідношенням газ / повітря, забезпечуючи оптимальні умови для згоряння газу.

Система управління сушильним агрегатом, що представляє собою багатовимірний багатозв'язний об'єкт, може бути побудована у вигляді ієрархічної структури, що складається з паралельно, одночасно працюючих і пов'язаних САР. Зовнішньої, стосовно процесу сушіння, є САР продуктивності, завдання для якої визначається оператором чи технологією. Решта САР забезпечують якість процесу сушіння. Головна з них забезпечує необхідну вологість матеріалу на виході. Допоміжна – оптимізує процес горіння та сушіння.

Маючи структурну схему багатовимірного об'єкта управління і систем управління ним, можна створити математичну модель об'єкта по кожному каналу і провести оптимізацію параметрів елементів контурів так само, як це робиться для об'єкта з однієї керуючої і однієї керованої величинами. Потім потрібно оцінити перехресне вплив керуючих величин при паралельній роботі всіх САР і, при необхідності, уточнити налаштування регуляторів, виключаючи потенційну можливість переходу САР в нестійкий стан.

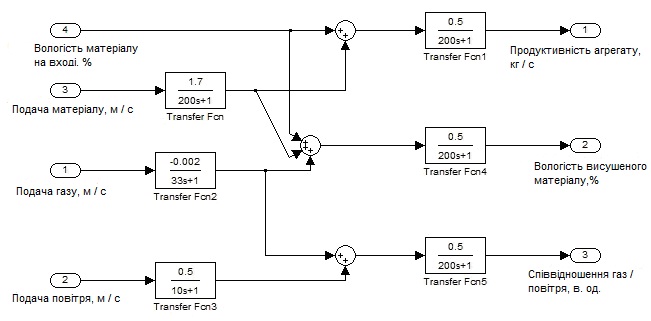

Засобами MATLAB Simulink був отриманий опис багатовимірного об'єкта в термінах простору станів. Модель об'єкта управління показана на рис.5.

Рисунок 5. Модель системи управління сушильним агрегатом

Отримана система відповідає схемі об'єкта з описом матеріальних потоків, яка наведена на рис. 2.

6. Аналіз динаміки

Динаміка процесу сушіння визначається двома факторами: часом проходження сушильного газу, що представляє собою суміш процесів горіння з додаванням стороннього повітря, і часом переміщення концентрату по довжині сушильного барабана. При ступінчастій зміні керованої величини, тобто подачі газу, протягом 80 сек. фронт зміни температури осушувальних газів пройде уздовж печі. Це може бути промоделювати запізненням на 80 сек. Лінійна динамічна модель по каналу управління являє собою послідовне з'єднання ланки запізнювання і аперіодичної ланки. Перехідну характеристику по каналу обурення, з реакції сушильного агрегату на ступеневу зміну подачі концентрату, можна задати як результат чистої затримки, яка дорівнює 150 сек.

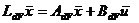

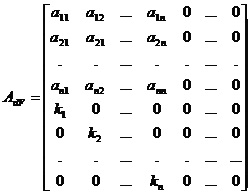

Опишемо об'єкт управління попередньо виключивши з нього ланки запізнювання, замінивши їх прямими жорсткими зв'язками. У цьому випадку об'єкт без запізнювання може бути описаний в традиційній формі Коші (1):

(1)

(1)

Перше матричне рівняння в системі (1) може бути записано в наступному вигляді:

(2)

(2)

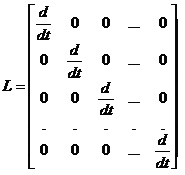

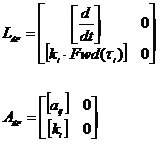

де L – матричний оператор диференціювання:

(3)

(3)

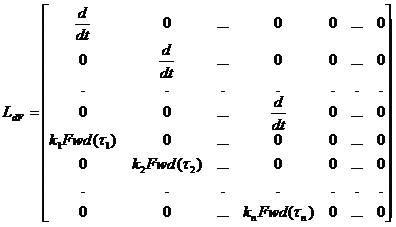

Доповнимо набір змінних стану рівняння (2) таким же числом змінних стану, відповідних вихідним сигналам ланок запізнювання:

(4)

(4)

де  –

формальний матричний оператор диференціювання:

–

формальний матричний оператор диференціювання:

(5)

(5)

У

матриці (5) коефіцієнт

дорівнює

одиниці, якщо ланка запізнювання для деякої змінної стану є, і дорівнює

нулю, якщо таке відсутнє. Оператор

дорівнює

одиниці, якщо ланка запізнювання для деякої змінної стану є, і дорівнює

нулю, якщо таке відсутнє. Оператор  описує

значення функції, випереджаюче за часом поточне на інтервал τ.

описує

значення функції, випереджаюче за часом поточне на інтервал τ.

Операторна

матриця  отримана з

вихідної операторної матриці L шляхом додавання рядків відповідних

затримок за часом вихідних змінних стану. Праворуч матриця доповнена

такою ж кількістю нульових стовпців.

отримана з

вихідної операторної матриці L шляхом додавання рядків відповідних

затримок за часом вихідних змінних стану. Праворуч матриця доповнена

такою ж кількістю нульових стовпців.

Оскільки може

бути, що

не всі

вихідні змінні стану затримуються, що відповідає  = 0, то ці

рядки і стільки ж нульових стовпців праворуч виключається з кінцевої

операторної матриці.

= 0, то ці

рядки і стільки ж нульових стовпців праворуч виключається з кінцевої

операторної матриці.

Матриця внутрішніх зв'язків між змінними стану об'єкта з урахуванням ланок запізнювання приймає вигляд:

(6)

(6)

У компактному вигляді матриці (5) і (6) можна представити так:

(7)

(7)

Матриця  тепер

повинна містити стільки ж рядків, як і матриці

тепер

повинна містити стільки ж рядків, як і матриці  та

та  .

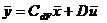

Оскільки до вихідних «інерційних» змінних стану

були додані «запізнілі» змінні стану, то слід

модифікувати і рівняння виходу:

.

Оскільки до вихідних «інерційних» змінних стану

були додані «запізнілі» змінні стану, то слід

модифікувати і рівняння виходу:

(8)

(8)

Матриця  смістить

стільки ж стовпців, що й матриці

смістить

стільки ж стовпців, що й матриці  та

та  , їх

число дорівнює числу змінних стану.

, їх

число дорівнює числу змінних стану.

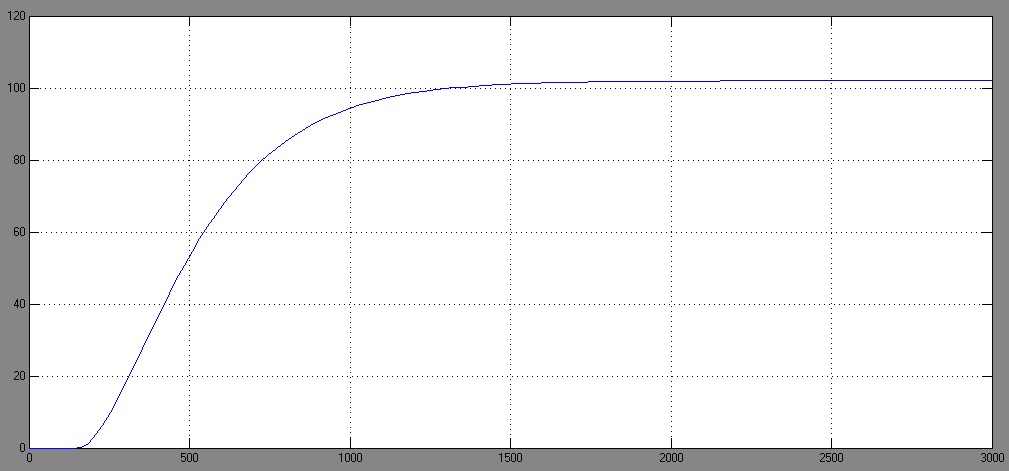

Номінальна продуктивність печі сушки концентрату 100 т/год. При номінальній подачі матеріалу в сушарку і за номінальною вологістю концентрату на вході в 40% потрібно, щоб вологість концентрату на виході становила 3%. Із технологічних умов випливає, що для забезпечення оптимального процесу сушіння необхідно підтримувати в пальнику значення співвідношення газ/повітря рівне 1:10.

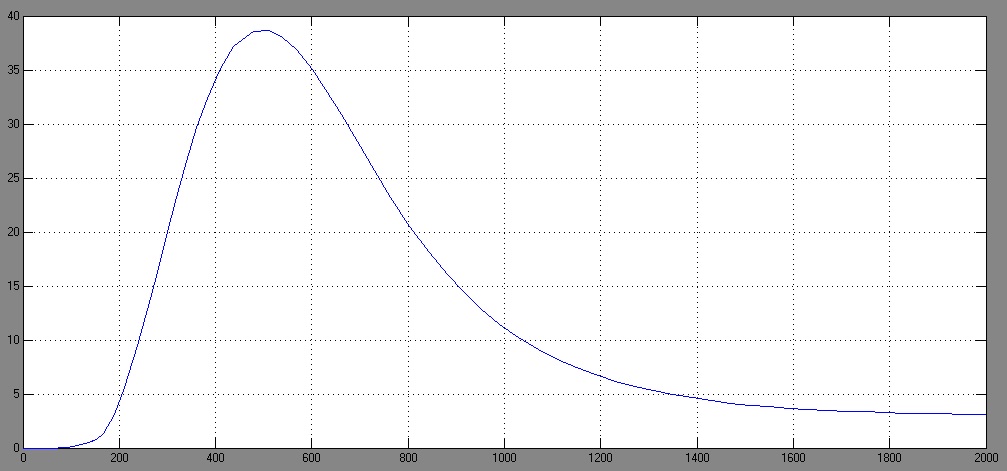

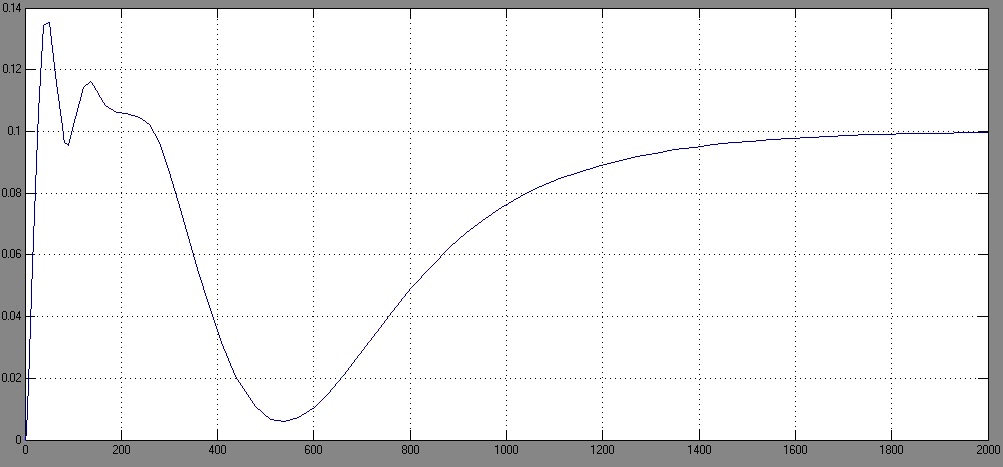

Моделювання системи управління, наведеноі на рис.4, здійснювались в пакеті прикладних програм Matlab з урахуванням оператора запізнювання Fwd. В якості закону регулювання обраний ПІД-закон. Результати моделювання у вигляді перехідних процесів, наведені на рис. 6, рис. 7 и рис. 8. Ці процеси відповідають заданим умовам.

Рисунок 5 Кількість сухого матеріалу, т

Рисунок 6 Вологість матеріалу, %

Рисунок 7 Співвідношення газ/повітря, відн.од.

Висновки

У результаті введення оператора Fwd, рівняння стану об'єкта із затримками приймають ту ж саму традиційну форму. Однак розмірність матриць збільшується на число змінних стану, відповідних ланкам запізнювання в об'єкті. Рівняння стану з урахуванням запізнювання відображають всі фундаментальні інерційно-динамічні і просторово-часові властивості безперервних лінійних фізичних об'єктів, включаючи як динамічні їх властивості, так і просторову протяжність об'єктів та пов'язані з цим затримки в поширенні сигналів. Матриця A відображає фізичні зв'язки всередині об'єкту.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Федосов Б.Т. Многомерные объекты. Описание, анализ и управление. [Электронный ресурс]. – Режим доступа: http://model.exponenta.ru

- Лукас В.А. ТАУ. Изд. 3-е. Изд. УГГГА, Екатеринбург, 2002, – 675 стр.

- Ким Д.П. Теория автоматического управления. Т.2. Многомерные, нелинейные, оптимальные и адаптивные системы: Учеб. Пособие. – М.: ФИЗМАТЛИТ, 2004. – 464 с.

- Ким. Д.П. Сборник задач по теории автоматического управления. Многомерные, нелинейные, оптимальные и адаптивные системы. – М.: ФИЗМАТЛИТ, 2008. – 328с.

- Гурецкий Х. Анализ и синтез систем управления с запаздыванием. – М.:Машиностроение, 1984. – 329с.

- Ю.Ю. Громов и др. Системы автоматического управления с запаздыванием. – Тамбов.: Издательство ТГТУ, 2007.

- Комиссарчик В. Ф. Автоматическое регулирование технологических процессов: учебное пособие (Издание второе) – Тверской государственный технический университет, Тверь,2001, 248с.

- Пупков К. А. Методы классической и современной теории автоматического управления. Учебник в 5 тт; 2-е издание, перераб. и доп.Т3 Синтез регуляторов систем автоматического управления – М.:Издательство МГТУ им. Н.Э. Баумана,2004 - 616с.

- Кузьменко Н. В. Автоматизация технологических процессов и производств. Учебное пособие в двух частях. – Ангарск, 2005 - 78с.

- Тимонин А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования.Справочник. Том 2, 2-е изд. перераб. и доп. - Калуга: Издательство Н. Бочкаревой, 2002. – 1030 с.

- Лыков М. В. Сушка в химической промышленности. – М.: Химия, 1970. - 432 с.