Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Опис принципу збагачення вугілля, при витяганні його з шламу.

- 4. Параметрична ідентифікація концентраційного столу і технологічного процесу за допомогою експерименту.

- Висновки

- Перелік посилань

Вступ

Останнім часом для видобутку вугілля стали використовувати широкозахватні комбайни, що значно збільшило вихід дрібних частинок вугілля. В результаті, при процесі збагачення гірничої маси ці частинки відсіювались разом з породою, що призводило до зниження економічного ефекту для шахти. Для усунення цієї проблеми було розроблено спеціальний пристрій – концентраційний стіл. На ньому з шламу, який утворюється внаслідок збагачення на грохотах, витягують залишок вугілля. Також вугілля можна витягти з шламовідстійників, куди вугілля потрапляє разом зі стічними водами шахт. Зважаючи цієї проблеми багато шахти вже зайнялися переробкою своїх териконів та шламовідстійників. Створюються цілі комплекси з переробки відходів виробництва шахти. Так як технологія вологого збагачення з використанням концентраційного столу є принципово новою, в даний час відсутні засоби і системи автоматизації цього процесу. В роботі магістра будуть розглянуті питання, пов'язані з автоматизацією процесів на концентраційному столі і методи їх вирішення.

1. Актуальність теми

В умовах сучасного виробництва все частіше вживають термін «безвідходне виробництво». Його суть в тому, щоб всі відходи від основного технологічного процесу були перероблені в споживаний продукт. Але на шахтах України таке нововведення було недосяжним, так як не вистачало відповідних технологій і обладнання. Але за останні 5 років наука зробила значний крок вперед в цьому напрямку. З'явилися комплекси, які переробляють шламовідстійники і терикони. Внаслідок застосування очисних комбайнів значно підвищує вихід вугілля у вигляді крихти і дрібного каменю, а ці фракції відсіваються при процесі збагачення вугілля, або губляться безпосередньо в лаві, потрапляючи в стічні води, а звідти на шламовідстійники. Втрата такого виду вугілля може обходитися шахті в мільйони гривень щорічно. Зважаючи на це, створюються переробні комплекси, які отримують вугілля з відходів. Основним обладнанням таких комплексів є концентраційні столи. Так як ці установки є новиною в нашій країні, засобів автоматизації розроблено не було. У магістрерський роботі буде розглядатися питання автоматизації концентраційного столу і можливі шляхи створення засобів автоматизації.

2. Мета і задачі дослідження та заплановані результати

Головною метою магістерської роботи є створення системи автоматичного керування концентраційним столом.

Основні задачі дослідження:

- Параметрическая идентификация концентрационного стола, как объекта управления.

- Визначення динамічних характеристик

- Вибір методу автоматичного управління.

- Синтез системи автоматичного управління та розробка програмного забезпечення.

Об'єкт дослідження: збагачення вугілля на концентраційному столі.

Предмет дослідження: вибір оптимального методу автоматичного управління і синтез системи управління.

В рамках магістерської роботи планується отримання актуальних наукових результатів за наступними напрямками:

- Параметричний опис концентраційного столу і процесів, що відбуваються на ньому.

- Використання систем автоматичного управління при збагаченні вугілля в тонких шарах рідини.

Для експериментальної оцінки отриманих теоретичних результатів і формування фундаменту подальших досліджень, в якості практичних результатів планується використовувати дані одержані при лабораторних випробуваннях на концентраційному столі, створеному з теорії подібності об'єктів. Даний лабораторний зразок знаходиться в лабораторії кафедри збагачення корисних копалин.

Так як дана установка є інновацією в Україні, а за межами країни їх ніколи не використовували, через відсутність технічних рішень, то досліджень з автоматизації технологічних процесів на концентраційному столі не проводилися. У магістерській роботі висновки та наукові рішення є власними, і зроблені у відповідності з власним науковим мисленням, тобто відсутні цитування інших праць, з огляду на їх відсутність.

3.Опис принципу збагачення вугілля, при витяганні його з шламу.

Технологічний процес на даному обладнанні протікає наступним чином. Гідросуміш, яка являє собою суміш води і вугілля разом з рудою і грунтом, подається у верхній лівий кут деки. По довжині на рівних відстанях розташовуються 3 джерела води, що працюють безперервно. Під дією вібрації шлам зчіплюється з смугами, які знаходяться на деці, і рухається уздовж цих смуг. Вугілля, так як має більш низьку масу, змивається водою в бік нахилу деки, де розташовані приймальні лотки. Шлам, дійшовши до кінця смуги, потрапляє на змивний простір, по якому потрапляє у відсік для відходів.

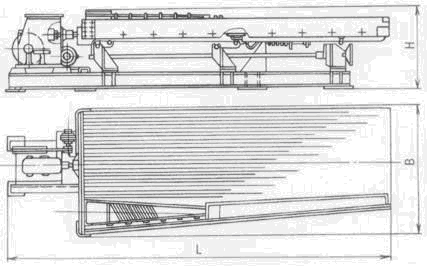

Рисунок 1 — Концентраційний стіл.

Суттєвою проблемою роботи такої установки є необхідність постійного контролю технологічного процесу, що протікає на ньому. Такі параметри як зольність, витрати гідросуміші можуть мінятися раптово, через те, що подачу гідросуміші здійснює вугленасос, а ту субстанцію, яку він в цей момент обробляє ідентифікувати за складом неможливо, то присутність оператора необхідно. Але процес збагачення відноситься до розряду небезпечних для людини. І тому розробка системи управління роботи концентраційного столу є дуже актуальною.

4. Параметрична ідентифікація концентраційного столу і технологічного процесу за допомогою експерименту.

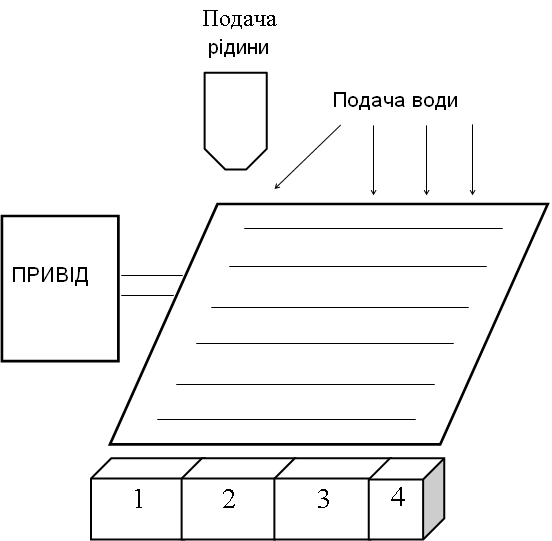

Для побудови системи автоматичного керування необхідно виявити залежності між даними параметрами, і як вони впливають на протікання технологічного процесу. Зважаючи на те, що даний напрямок не було раніше досліджено, то єдиним методом встановлення робочих залежностей є планування експерименту. Дослідження проводилися на концентраційному столі зменшеного відповідно теорією подібності размеру. Схема установки приведена на малюнку 2. В місці подачі гідросуміші встановлено бункер, в якому міститься вихідний матеріал – вугільний пил з домішкою мулу. Такий метод подачі сировини застосований, із-за неможливості створити гідросуміш в умовах лабораторії і подати її на концентраційний стіл. У місці вуглеприймачів розташовані ємності, на які були встановлені сита з маленьким діаметром комірки,що дозволило отделитять вугілля від води. У місці прийому відходів встановлено аналогічне устаткування, але із збільшеним діаметром комірки. Умовно вуглеприймачі порнумеровані від 1 до 3, приймача відходів – 4. В ході експерименту кут нахилу деки становив 20 градусів.

Рисунок 2 — Схема експериментальної установки концентраційного столу

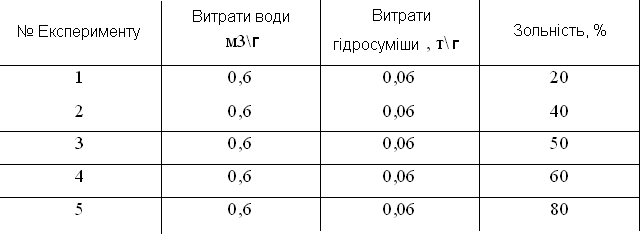

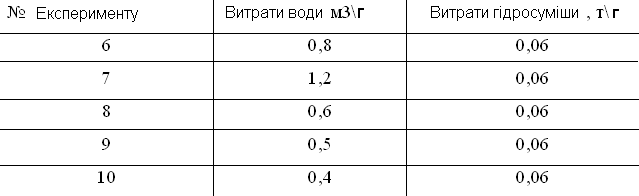

Планування експерименту проводилося з використанням методу параметричної ідентифікації, згідно з яким, встановлювалася залежність вихідного продукту від зольності материала.Далії експериментально встановлювався вплив витрати сипучого матеріалу і води, на формування та стабілізацію робочого шару ліжку. Очередність проведення експериментальних досліджень проводилася у відповідності з таблицею, яка відображає хід першій стадії експерименту (таблиця 1). Загальна тривалість експерименту склала 6 хвилин, при тривалості окремої эспериментальной вибірки – до 1 хвилини.

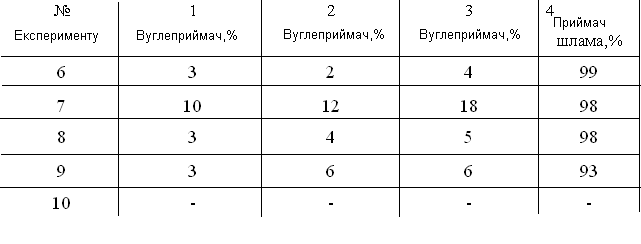

Результати експериментального досліджень зміни зольності наведені у таблиці 2. Дані по вуглеприймачах виражені у процентному вмісті зольності. Аналіз результатів 5 проведених дослідів показує, що вплив зольності подаваємої сировини на процес збагачення, що проходить в нормальних умовах, вкрай незначний. При обробці експериментальних даних встановлено помилковий результат в ході досліду №4 у 2 вуглеприймач, який не приймався до уваги.

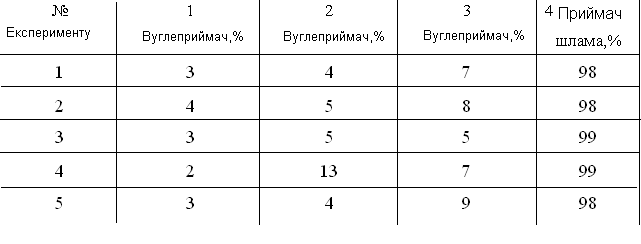

Так як перша частина експерименту не дозволила виявити параметр, який може бути використаний для автоматичного управління процесом, то дослідження на концентраційному столі проводилися шляхом зміни фактичної витрати води. Це було зроблено, зважаючи на те, що зміна подачі гідросуміші в умовах реального виробництва – процес важкий і вимагає спеціального обладнання. Вихідні дані другої частини експерименту наведені в таблиці 3.

Результати експериментальних досліджень при зміні витрати води наведено в таблиці 4.

При аналізі зольності готового продукту в вуглеприймачах, встановлена наступна закономірність:

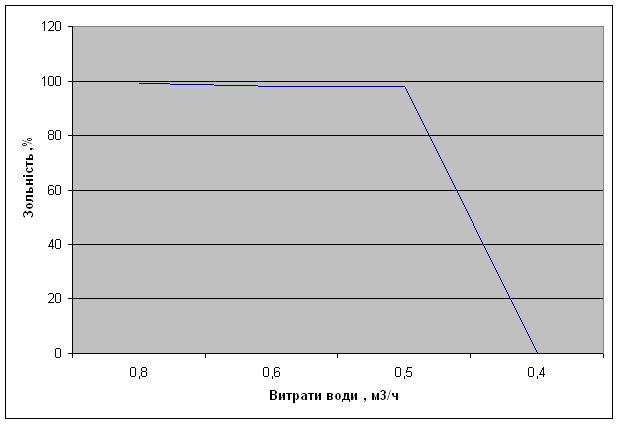

Технологічний процес, що проходить при параметрах з досліду №10 неможливий, так як відбувається утворення подушки і вугілля в місці подачі сипучого, зважаючи на недостатній кількості води. Інші досліди дали змогу встановити межі допустимого значення витрати води по відношенню до витрати гідросуміші, а ефективність роботи установки повинна оцінюватися по зольності приймача шламу. Величина зольності в приймачі шламу показує, яку кількість вугілля втрачається при процесі збагачення в умовах зниження витрати води. При зворотної тенденції ефективність визначається величиною зольності в вуглеприймачі. Для випадку зі зменшенням витрат води отримана наступна експериментальна залежність, яка наведена на графіку 1.

Графік 1 — Залежність зольності продукту приймача шламу від витрати води.

Висновки

Магістерська робота присвячена актуальної наукової задачі розробки апаратури автоматизації інноваційної установки. В рамках проведених досліджень виконано:

- Проведено критичний огляд технологічного процесу на концентраційному столі.

- Проведена параметрична ідентифікація концентраційного столу.

- Визначено подальший напрямок дослідження по даній темі.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Адлер Ю.П., Маркова Е.В., Грановский Ю.В. «Планирование эксперимента» М. 1976 г., 279 стр.

- Справочник по обогащению углей: под редакцией Благова И.С., Коткина А.М., Зарубина Л.С. 2-е изд., перераб. и доп. – М.: Недра, 1984. – 614 с.

- Артюшин С.П. Проектирование углеобогатительных фабрик. Изд. 2-е. перераб. и доп. М., «Недра», 1974. 200 с.