Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Описание принципа обогащения угля, при извлечении его из шлама.

- 4. Параметрическая идентификация концентрационного стола и технологического процесса при помощи эксперимента.

- Выводы

- Список источников

Введение

В последнее время для добычи угля стали использовать широкозахватные комбайны, что значительно увеличило выход мелких частиц угля. В результате, при процессе обогащения горной массы эти частицы отсевались вместе с породой, что приводило к снижению экономического эффекта для шахты. Для устранения этой проблемы было разработано специальное устройство – концентрационный стол. На нем из шлама, который получается вследствие обогащения на грохотах, извлекают оставшийся уголь. Также уголь можно извлечь из шламоотстойников, куда уголь попадает вместе со сточными водами шахт. Ввиду этой проблемы многие шахты уже занялись переработкой своих терриконов и шламоотстойников. Создаются целые комплексы по переработки отходов производства шахты. Так как технология мокрого обогащения с исползование концентрационного стола является принципиально новой, в настоящее время отсутствуют средства и системы автоматизации этого процесса. В работе магистра будут рассмотрены вопросы, связанные с автоматизацией процессов на концентрационном столе и методы их решения.

1. Актуальность темы

В условиях современного производства все чаще употребляют термин «безотходное производство». Его суть в том, чтобы все отходы от основного технологического процесса были переработаны в потребляемый продукт. Но на шахтах Украины такое нововведение было недостижимым, так как не хватало соответствующих технологий и оборудования. Но за последние 5 лет наука сделала существенный шаг вперед в этом направлении. Появились комплексы, которые перерабатывают шламоотстойники и терриконы. В следствии применение очистных комбайнов значительно повышает выход угля в виде крошки и мелкого камня, а эти фракции отсеваются при процессе обогащения угля, или теряются непосредственно в лаве, попадая в сточные воды, а оттуда на шламоотстойники. Потеря такого вида угля может обходиться шахте в миллионы гривен ежегодно. Ввиду этого, создаются перерабатывающие комплексы, которые извлекают данный уголь из отходов. Основным оборудованием таких комплексов являются концентрационные столы. Так как эти установки являются новинкой в нашей стране, то средств автоматизации разработано не было. В магистрантской работе будет рассматриваться проблематика автоматизации концентрационного стола и возможные пути создания средств автоматизации.

2. Цель и задачи исследования, планируемые результаты

Главной целью магистерской работы является создание системы автоматического управления концентрационным столом.

Основные задачи исследования:

- Параметрическая идентификация концентрационного стола, как объекта управления.

- Определение динамических характеристик.

- Выбор метода автоматического управления.

- Синтез системы автоматического управления и разработка программного обеспечения.

Объект исследования: oбогащение угля на концентрационном столе.

Предмет исследования: выбор оптимального метода автоматического управления и синтез системы управления.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Параметрическое описание концентрационного стола и процессов, проходящих на нем.

- Использование систем автоматического управления при обогащении угля в тонких слоях жидкости.

Для экспериментальной оценки полученных теоретических результатов и формирования фундамента последующих исследований, в качестве практических результатов планируется использовать данные полученные при лабораторных испытаниях на концентрационном столе, созданном по теории подобия объектов. Данный лабораторный образец находится в лаборатории кафедры обогащения полезных ископаемых.

Обзор исследований и разработок

Так как данная установка является инновацией в Украине, а за пределами страны их никогда не использовали, ввиду отсутствия технических решений, то исследований по автоматизации технологических процессов на концентрационном столе не проводились. В магистерской работе все выводы и научные решения являются собственными, и сделаны в соответствии с собственным научным мышлением, т.е. отсутствуют цитирования других трудов, ввиду их отсутствия.

3. Описание принципа обогащения угля, при извлечении его из шлама.

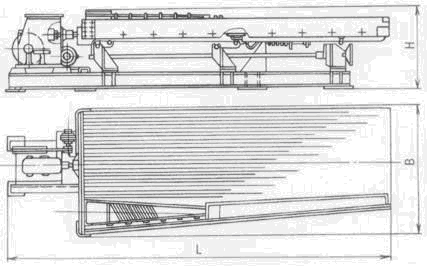

Для изучения проблематики автоматизации данной установки необходимо детально рассмотреть устройство и принцип действия концентрационного стола. Стол концентрационный дековый (СКД) представляет собой наклонную плоскость (далее дека), которая имеет ряд полосок по всей ширине высотой 0.5-1 мм. Эта плоскость крепится на опоре при помощи амортизаторов со стороны основания. С меньшего бока жесткой сцепкой к деке крепится привод, который представляет собой дебалансированный редуктор. Сам редуктор также крепится к опоре при помощи амортизаторов. При работе редуктор создает бигармонические колебания, которые передаются на деку.

Технологический процесс на данном оборудовании протекает следующим образом. Гидросмесь, которая представляет собой смесь воды и угля вместе с рудой и грунтом, подается в верхний левый угол деки. По длине на равных расстояниях располагаются 3 источника воды, работающие непрерывно. Под действием вибрации шлам сцепляется с полосами, которые находятся на деке, и движется вдоль этих полос. Уголь, так как имеет более низкую массу, смывается водой в сторону наклона деки, где располагаются приемные лотки. Шлам, дойдя до конца полосы, попадает на смывное пространство, по которому попадает в отсек для отходов.

Рисунок 1 — Концентрационный стол.

Существенной проблемой работы такой установки является необходимость постоянного контроля технологического процесса, протекающего на нем. Такие параметры как зольность подаваемой гидросмеси, расход могут меняться непредвиденно, ввиду того, что подачу гидросмеси осуществляет углесос, а ту субстанцию, которую он в данный момент обрабатывает идентифицировать по составу невозможно, то присутствие оператора необходимо. Но процесс обогащения относится к разряду опасных для человека. И поэтому разработка системы управления работы концентрационного стола является очень актуальной.

4. Параметрическая идентификация концентрационного стола и технологического процесса при помощи эксперимента.

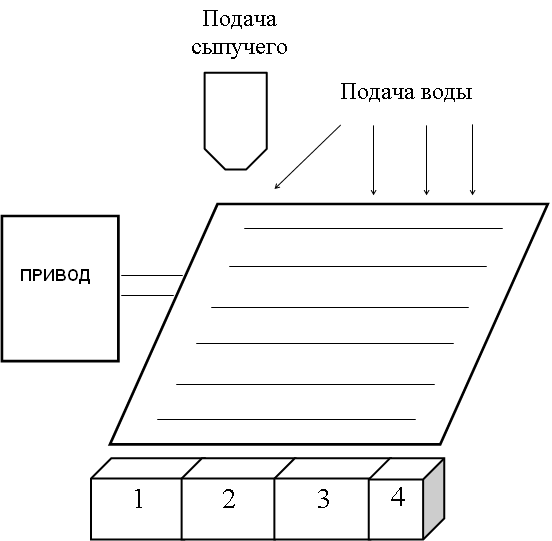

Для построения системы автоматического управления необходимо выявить зависимости между данными параметрами, и как они влияют на протекание технологического процесса. Ввиду того, что данное направление не было ранее исследовано, то единственным метод установления рабочих зависимостей является планироание эксперимента. Исследования проводились на концентрационном столе уменьшенного в соответствии теорией подобией размераразмера. Схема установкиприведена на рисунке 2. В месте подачи гидросмеси установлен бункер, в котором содержится исходный материал – угольная пыль с примесью шлама. Такой метод подачи сырья применен, из-за невозможности создать гидросмесь в условиях лаборатории и подать ее на концентрационный стол. В месте углеприемников расположены емкости, на которые были установлены сита с маленьким диметром ячейки,что позволило отделитять уголь от воды. В месте приема отходов установлено аналогичное оборудование, но с увеличенным диаметром ячейки. Условно углеприемники порнумерованы от 1 до 3, приемнику отходов – 4. В ходе эксперимента угол наклона деки составлял 20 градусов.

Рисунок 2 – Схема экспериментальной установки концентрационного стола

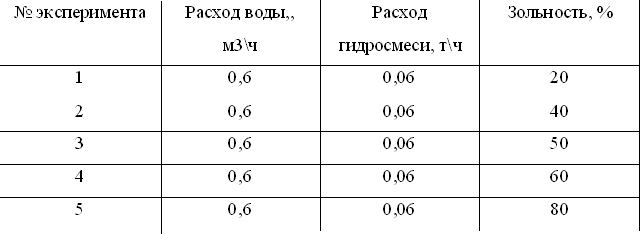

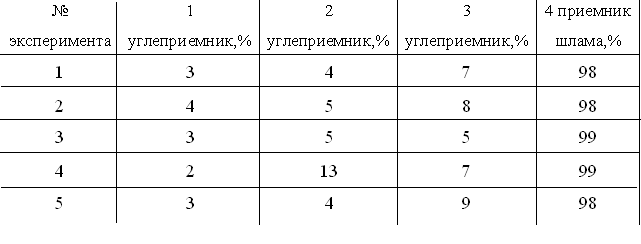

Планирование эксперимента проводилось с использованием метода параметрической идентификации, в соответствии с которым, устанавливалась зависимость выходного продукта от зольности материала.Далее экспериментально усанавливалось влияние расхода сыпучего материала и воды, на формирование и стабилизацию рабочего слоя постели. Очереднось проведения экспериментальных исследований проводилась в с соответствии с таблицей, которая отражает ход первой стадии эксперимента (таблица 1). Общая длительность эксперимента составило 6 минут, при длительности отдельной эспериментальной выборки – до 1 минуты.

На анимации показан ход эксперимента.

Рисунок 3 – Принцип работы концентрационного стола

(анимация: 8 кадров, 5 циклов повторения, 53 килобайт)

(Черный цвет – движение угля, синий цвет – движение воды, серый цвет – движение гидросмеси)

Результаты экспериментального исследований изменения зольности приведены в таблица 2. Данные по углеприемникам выражены в процентном содержании зольности. Анализ результатов 5 проведенных опытов показывает, что влияние зольности подаваемого сырья на процесс обогащения, проходящего в нормальных условиях, крайне незначительно. При обработке экспериментальных данных установлен ошибочный результат в ходе опыта №4 э во 2 углеприемнике, который не принимался во внимание.

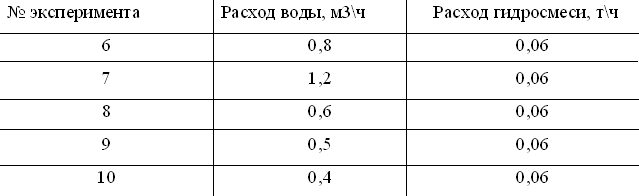

Так как первая часть эксперимента не позволила выявить параметр, который может быть использован в автоматическом управление процессом, то исследования на концентрационном столе проводились путем изменения фактического расхода воды. Это было сделано, ввиду того, что изменение подачи гидросмеси в условиях реального производства — процесс тяжелый и требующий специального оборудования. Исходные данные второй части эксперимента приведены в таблице 3.

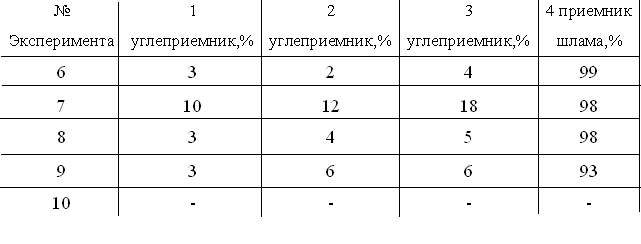

Результаты экспериментальных исследований при изменении расхода воды приведены в таблицу 4.

При анализе зольности готового продукта в углеприемниках, установлена следующая закономерность:

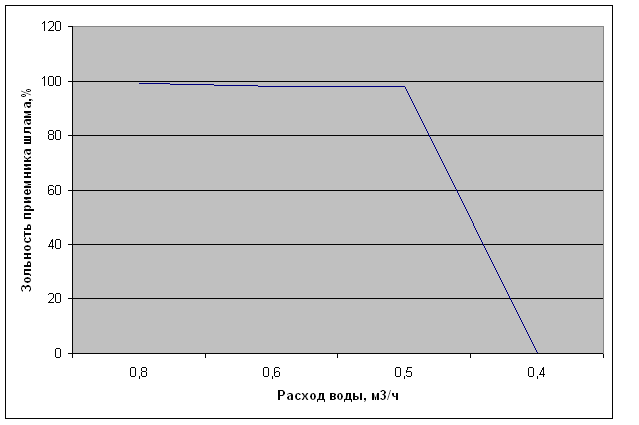

Технологический процесс, проходящий при параметрах из опыта №10 невозможен, так как происходит образование подушки и угля в месте подачи сыпучего, ввиду недостаточного количества воды. Остальные опыты позволили установить границы допустимого значения расхода воды по отношению к расходу гидросмеси, а эффективность работы установки должны оцениваться по зольности приемника шлама. Величина зольности в приемнике шлама показывает, какое количество угля теряется при процессе обогащения в условиях снижения расхода воды. При обратной тенденции эффективность определятся величиной зольности в углеприемниках. Для случая с уменьшением расхода воды получена следующая экспериментальная зависимость, которая приведена на графике 1.

График 1 — Зависимость зольности продукта приемника шлама от расхода воды.

Значения зольности после точки с расходом 0,5м3/ч приведены с учетом того, что процесс обогащения прекращается, и его результаты не представляют никакого значения. По проделанной серии опытов можно сказать, что при превышении расхода воды над расходом сыпучего более чем в 15 раз приводит к резкому увеличению зольности продукта в углеприемниках.

Следует отметить о взаимосвязи расхода сыпучего с амплитудой колебания, которая была обнаружено, когда сместилось крепление одного дебаланса. При высоких значениях амплитуды колебания уменьшается его частота. Из-за этого сырье, попадающее на деку, слишком медленно рассредоточивается, и возникают налипания, состоящие из угля – подушки. Также уменьшается площадь образуемой постели, и КПД установки понижается. Но амплитуду контролировать в автоматическом режиме не представляется возможным, поэтому дальнейшее исследование влияния амплитуды колебания на технологический процесс нецелесообразно.

Выводы

Магистерская работа посвящена актуальной научной задаче разработке аппаратуры автоматизации инновационной установки. В рамках проведенных исследований выполнено:

- Проведен критический обзор технологического процесса на концентрационном столе.

- Проведена параметрическая идентификация концентрационного стола.

- Определено дальнейшее направление исследования по данной теме.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Адлер Ю.П., Маркова Е.В., Грановский Ю.В. «Планирование эксперимента» М. 1976 г., 279 стр.

- Справочник по обогащению углей: под редакцией Благова И.С., Коткина А.М., Зарубина Л.С. 2-е изд., перераб. и доп. – М.: Недра, 1984. – 614 с.

- Артюшин С.П. Проектирование углеобогатительных фабрик. Изд. 2-е. перераб. и доп. М., «Недра», 1974. 200 с.