Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність питання про теплову ізоляцію

- 2. Властивості теплоізоляційних матеріалів і конструкцій

- 3. Теплоізоляційні матеріали

- 3.1 Мінеральна вата і вироби з неї

- 3.2 Скляне волокно і вироби з нього

- 3.3 Діатоміт, трепел та вироби з них

- 3.4 Вапняно-кремнеземисті вироби

- 3.5 Вулканітові вироби

- 3.6 Спучений перліт і вироби з нього

- 3.7 Спучений вермикуліт та вироби з нього

- 4. Методи вимірювання коефіцієнта теплопровідності матеріалів

- 4.1 Стаціонарний метод плоского шару

- 4.2 Метод поздовжнього теплового потоку

- Список літератури

Вступ

Теплова ізоляція в сучасній промисловості відіграє важливу роль. З її допомогою вирішують питання життєзабезпечення, організації технологічних процесів, економії енергоресурсів. Теплоізоляційні конструкції є невід'ємною частиною захисних елементів промислового обладнання, трубопроводів, частин промислових будівель. Завдяки ізоляції значно підвищуються надійність, довговічність і ефективність експлуатації будинків, споруд та обладнання.

Теплова ізоляція виконує наступні функції:

- знижує теплові втрати в навколишнє середовище від об'єктів (будівлі, споруди, обладнання, трубопроводи та ін);

- забезпечує нормальний технологічний процес в апаратах;

- підтримує задані температури компонентів в технологічних процесах;

- створює нормальні температурні умови для обслуговуючого персоналу;

- зменшує температурні напруги в металевих конструкціях, вогнетривкої футеровке і т.д.;

Якщо ізоляцію виконують для запобігання теплових втрат від ізольованої поверхні в навколишнє середовище, вона називається теплової.

У зв'язку з широким розвитком в промисловості технологічних процесів, що протікають в умовах високих температур і тисків роль і значення теплової ізоляції безперервно зростають.

Теплоізоляційні роботи є завершальними в процесі зведення об'єктів, і тому від швидкого і якісного їх виконання залежать не тільки терміни здачі цих об'єктів в експлуатацію, але і якість своєї продукції, економічні і технічні характеристики об'єктів, комфортність на робочих місцях.

Як за кордоном, так і в нашій країні розвиток виробництва теплоізоляційних робіт йде шляхом індустріалізації із застосуванням сучасних теплоізоляційних матеріалів і конструкцій, високомеханізованих інструментів і пристосувань, а також збірних засобів підмощування (лісів, риштовання). У практиці теплоізоляційних робіт все частіше використовуються конструкції повної заводської готовності, що поставляються з підприємств у вигляді готових комплексних елементів, що складаються з теплоізоляційного і покривного шарів, оснащених комплектом кріпильних деталей. Виробництво теплоізоляційних робіт при цьому зводиться до встановлення готових елементів на ізольовану.

1. Актуальність питання про теплову ізоляцію

Теплова ізоляція трубопроводів і устаткування визначає технічну можливість та економічну ефективність реалізації більшості технологічних процесів. Вона широко застосовується в енергетиці, ЖКГ, хімічної, нафтопереробної, металургійної, харчової та інших галузях промисловості.

Проблема енергозбереження є актуальною, особливо в країнах з помірним і холодним кліматом, тому що значна частина енергії витрачається на виробництво, передачу і збереження тепла. Втрати тепла при цьому залежать в основному від теплопровідності матеріалів, які використовувалися для теплоізоляції і тепловідведення. Використання відповідних матеріалів дозволяє значно скоротити витрати енергії на виробництво, передачу і збереження тепла, а також зменшити забруднення навколишнього середовища, що завжди має місце при виробництві теплової енергії.

Матеріали, застосовувані для теплоізоляції характеризуються передусім властивостями теплопровідності. Чим менше (більше) теплопровідність матеріалу, тим краще він зберігає (проводить) тепло. Тому теплопровідність є їх паспортною характеристикою, а необхідність в її вимірі є актуальною.

Основним способом отримання інформації про теплофізичних властивостях матеріалів так само залишається експеримент.

2. Властивості теплоізоляційних матеріалів і конструкцій

Для того щоб успішно вирішити завдання, поставлене при створенні і зведенні теплоізоляційної конструкції, необхідно, щоб вибрані теплоізоляційні матеріали відповідали певним вимогам. Серед найбільш значущих вимог - низька і постійна протягом усього часу експлуатації теплопровідність, здатність не руйнуватися під впливом атмосферних явищ і температури ізольованого об'єкта, не викликати корозії і руйнування ізольованого об'єкта, не перешкоджати температурних деформацій ізольованого об'єкта. Термін служби ізоляції, як правило, не повинен бути нижче терміну служби ізольованого об'єкта.

Судження з цих та інших властивостям теплоізоляційних матеріалів можна винести після розгляду сукупності властивостей, певних загальноприйнятими методами.

Виділяють такі властивості теплоізоляційних матеріалів:

- Щільність;

- Пористість;

- Теплопровідність і теплоємність;

- Теплотривкість;

- Вологість і водопоглинання;

- Паропроникність, водонепроникність, водостійкість;

- Хімічна і біологічна стійкість;

- Міцність, стисливість, пружність, гнучкість і ущільнення;

- Лінійна температурна усадка, середній діаметр волокна і вміст органічних речовин;

- Вогнестійкість;

- Звукопоглинання і звукоізоляція;

- Екологічна і технологічна безпека теплоізоляційних матеріалів і конструкцій.

3. Теплоізоляційні матеріали

3.1 Мінеральна вата і вироби з неї

Серед досить широкої номенклатури теплоізоляційних матеріалів перше місце за обсягом виробництва в Україні і за кордоном займають вироби на основі мінерального волокна. Вони негорючі, не схильні впливу гризунів і мікроорганізмів, морозостійкі, для їх виробництва не потрібно дефіцитне сировину.

Теплоізоляційні матеріали на основі мінерального волокна дозволяють створити різні варіанти легких конструкцій.

Мінеральна вата застосовується для виготовлення теплозвукоізоляційних виробів, а також в якості теплоізоляційного матеріалу в будівництві та промисловості при температурі ізольованих поверхонь до + 600 °С.

Для виробництва мінераловатних виробів застосовують порівняно невелика кількість вихідних сировинних матеріалів. Проте наявні значні технологічні розробки дозволяють отримувати теплоізоляційні вироби досить широкої номенклатури. Властивості виробів можна регулювати, змінюючи технологію обробки, склад матеріалу і характер пористості. Це дозволяє випускати різноманітні вироби з наперед заданими властивостями стосовно до різних умов експлуатації.

3.2 Скляне волокно і вироби з нього

Скляне волокно (скловолокно) - різновид мінерального волокна. Воно є напівфабрикатом при виробництві теплоізоляційних та акустичних виробів. Сировиною для виготовлення скловолокна служить шихта, що складається з кварцового піску, вапняку (доломіту) і соди (сульфату натрію), змішаних у певній пропорції. Шихта розплавляється в скловарної ванної печі і потім переробляється в скловолокно.

Залежно від середнього діаметра розрізняють скловолокно: ультратонкі (УТВ) діаметром менше 1 мкм, супертонке (СТВ) - 1-3 мкм, тонке - 4-12 мкм, потовщене -12-25 мкм і товсте - більше 25 мкм.

По довжині волокно підрозділяється на безперервне (довжиною 3 м і більше) і штапельне (довжиною 30-50 мм).

Безперервне скловолокно отримують методом витягування через фільєри. Для цього шихту розплавляють у ванній печі. Розплавлена ??стекломасса надходить в живильник, в дно якого вмонтована платинородієвий платівка (фільєрній живильник) з отворами діаметром 1-2 мм. Через ці отвори стекломасса випливає цівками, які намотуються на обертається з великою частотою барабан. При цьому цівки витягуються в волокна і остигають. Таким способом виготовляють скловолокно діаметром від 4 до 25 мкм.

Після витягування скляні волокна пропускають через замасліваются пристрій, де вони змочуються бистрозастивающімі емульсіями, виготовленими на основі парафіну, або водним розчином клеять речовин (крохмалю, декстрину, желатину) з пластифікаторами. Замаслювачі застосовують для знепилювання скловолокна і надання йому гнучкості при подальшій переробці.

З безперервного скловолокна виготовляють теплоізоляційні мати, смуги.

3.3 Діатоміт, трепел та вироби з них

Діатоміти і трепели - пористі осадові породи, що складаються в основному з аморфного кремнезему SiO 2 (у діятимуть 90-95% SiO 2 , трепели містять більше домішок). Хімічний склад діатомітів і трепелів майже однаковий, проте мікроструктура різна. Це пояснюється відмінністю в геологічному віці відкладень. Діатоміти відносяться до пізніших, а трепели - до більш ранніх відкладів. Діатоміти складаються з уламків панцирів діатомових рачків, майже повністю зберегли свою структуру. Трепели - більш щільна порода, в якій вихідна речовина цілком втратило свою первісну форму. Діатоміти більш пористі, ніж трепели. Залежно від кількості органічних домішок і наявності оксидів заліза колір діятимуть і трепелу змінюється від білого до світло-жовтого.

Висока пористість і низька середня щільність (пористість діятимуть у шматку 85%, пористість трепелів нижче) визначила використання трепелів і діатомітів для теплової ізоляції. Пластичність діатомітів і трепелів залежить від вмісту в них глинистих домішок. Діатоміти (трепели) добувають у кар'єрах відкритим способом.

Середня щільність діятимуть залежно від родовища коливається від 380 до 1000 кг / м3.

Діатоміт комової, призначений для виготовлення теплоізоляційних матеріалів (ТУ 5761-001-25310144-93), повинен мати середню щільність не більше 800 кг / м3 і вологість не більше 50%, теплопровідність при середній температурі 323 К - 0,181 Вт / (м • К), при 573 К - 0,195 Вт / (м • К), температуростойкость 900 °С.

діатомітовий обпалена крихта (ТУ 36-888-83) - матеріал різного зернового складу, одержуваний шляхом випалу, дроблення і сортування вихідної сировини. Крихітку випускають середньою щільністю 350 кг / м3 і застосовують як легковагою жаростійкої добавки при виготовленні жаростійких легких бетонів, у вигляді засипки для теплової ізоляції гарячих поверхонь промислових печей і технологічного обладнання при температурі ізольованих поверхонь до 900 °С . Теплопровідність крихти при середній температурі шару 298 К не більше 0,1 Вт / (м • К), при температурі 573 К-0, 16 Вт / (м • К). В основному з діятимуть (трепела) виготовляють діатомітові і пенодіатомітовие теплоізоляційні вироби; крім того, їх застосовують як складову частину при виготовленні жорстких теплоізоляційних виробів (вапняно-кремнеземистих, вулканітових, перлітодіатомітових) або теплоізоляційних порошків для мастичної ізоляції, а також вогнестійких штукатурок і жаростійких бетонів.

діатомітовий і пенодіатомітовие вироби (ГОСТ 2694-78) розрізняються способом освіти в них пористості. У діатомітових виробах пористість отримують способом вигоряючих добавок (деревної тирси), в пенодіатомітових - способом ціноутворення. Способом ціноутворення отримують вироби з меншими значеннями середньої щільності та теплопровідності.

Пенодіатомітовие і діатомітові вироби застосовують для теплової ізоляції промислового обладнання і трубопроводів, а також печей при температурі ізолюючої поверхні до 900 °С.

3.4 Вапняно-кремнеземисті вироби

Вапняно-кремнеземисті вироби (ГОСТ 24748-81) виготовляють з тонкоизмельченной суміші вапна, кремнеземистого матеріалу (трепел, діатоміт, кварцовий пісок) з вмістом діоксиду кремнію SiО2 не менше 75% і азбесту 5-й або 6 -ї групи напівжорсткої структури шляхом обробки їх в автоклаві.

По середній щільності вапняно-кремнеземисті вироби поділяють на марки 200 (вища категорія якості) і 225 (перша категорія якості). Вироби випускають у вигляді плит прямокутного (ППС) і трапецеїдального (ПТС) перерізів, полуцилиндров (Ц) і сегментів (С).

Розміри плит (мм): ППС-довжина 1000, ширина 500; ПТС-довжина 1025, ширина 525 (по нижньому основи); довжина 1000; ширина 500 (по верхньому основи). Товщина обох видів плит 75 і 100 мм. Фізико-механічні властивості виробів наведено в табл. 3.1.

| Середня щільність у сухому стані (марка), кг/м3, не більше | 200 | 225 |

| Теплопровідність, Вт/(м • К), не більше, при температурі, К 298 ± 5 398 ± 5 573 ± 5 |

0,058 0,070 0,104 |

0,065 0,077 0,112 |

| Межа міцності при згині в сухому стані, МПа, не менше | 0,35 | 0,35 |

| Лінійна температурна усадка при температурі 600 °С,%, не більше | 1,8 | 2,0 |

| Вологість,%, не більше | 65 | 70 |

| Температуростійкість, °С | 600 | 600 |

Вироби застосовують для теплової ізоляції поверхонь трубопроводів і обладнання при температурі ізольованих поверхонь до 600 °С. Широке застосування вироби отримали в печестроеніе, ізоляції котельного обладнання. До достоїнств виробів слід віднести повну відсутність в них органічних речовин.

3.5 Вулканітові вироби

Вулканітові вироби - різновид вапняно-кремнеземистих виробів. Виготовляють такі вироби з діятимуть, вапна і азбесту 6-ї групи шляхом автоклавної обробки.

Вулканітова вироби відрізняються від вапняно-кремнеземистих співвідношенням компонентів і способом термовологісної обробки. При виробництві вапняно-кремнеземистих виробі теплова обробка (запарка та сушка) здійснюється в автоклаві. При виробництві вулканітових виробів запарка відбувається в автоклаві, а сушка - в тунельних сушарках.

По середній щільності вулканітовие вироби поділяють на марки 300, 350 і 400 (табл. 3.2).

| Показник | Марка 300 | Марка 350 | Марка 400 |

| Середня щільність, кг/м3, не більше | 300 | 350 | 400 |

| Теплопровідність, Вт/(м • К), не більше, при середній температурі, К: 298 ± 5 398 ± 5 |

0,076 0,088 |

0,081 0,092 |

0,087 0,099 |

| Межа міцності при вигині, МПа, не менше | 0,3 | 0,35 | 0,4 |

Лінійна температурна усадка виробів при 600 °С не повинна перевищувати 2%. Вологість виробів за масою становить близько 30%. Розміри вулканітових виробів такі ж, як у совелітові. Промисловість випускає тільки плитні вироби.

вулканітова вироби використовують для теплової ізоляції обладнання і трубопроводів промислових установок при температурі ізолюючої поверхні до 600 °С.

Упаковка, зберігання і транспортування виробів. Совелітові, вапняно-кремнеземисті і вулканітовие вироби загортають у водонепроникний папір або поліетиленову плівку і укладають на ребро в дерев'яні ящики, обрешітки, коробки або пакети. Зберігають вироби в закритих складах.

3.6 Спучений перліт і вироби з нього

Спучений перліт (ГОСТ 10832-91) - пористий матеріал у вигляді піску або щебеню, одержуваний термічною обробкою подрібнених вулканічних стекол - перлітів і обсидіаном. Перліт - магматична гірська порода, що є продуктом вулканічного виверження. Родовища перлітів розташовані на Північному Кавказі, в Бурятії, на Камчатці, в Магаданській області. За кордоном найбільш значні запаси перлітів знаходяться у Вірменії, Грузії, Туреччини, Греції.

Основна особливість вулканічних стекол, що лежить в основі їх поризації, - вміст у них так званої розчиненої води. При різкому нагріванні вулканічне скло розм'якшується і спучується за рахунок перетворення міститься в ньому води в пару.

Спучений перліт одержують шляхом випалу дробленого природного перліту в спеціальних печах. Температура спучування перліту залежить від його природних властивостей і знаходиться в межах від 850 до 1250 °С. Краще сировину для отримання спученого перліту - породи, спучуються при температурі до 1050 °С в одну стадію. Спучений перліт залежно від розміру зерен поділяють на пісок (зерна розміром менше 5 мм) та щебінь (зерна розміром від 5 до 20 мм).

3.7 Спучений вермикуліт та вироби з нього

Спучений вермикуліт - сипучий зернистий матеріал лускатого будови, що отримується в результаті випалу природного вермикуліту.

Природний вермикуліт - мінерал з групи гідратованих слюд, які містять не тільки гігроскопічну, а й кристаллизационную воду, що входить до складу кристалічної решітки мінералу. Тому при нагріванні вермикуліт спучується за рахунок вибухоподібного виділення води. При цьому він розщеплюється на окремі слюдяні платівки, частково з'єднані між собою. Спучування вермикуліту призводить до збільшення його обсягу в 15-20 разів. Щільність породи вермикуліту 2,05-2,71 г/см3; температура плавлення 1300 °С.

Спучений вермикуліт (ГОСТ 12865-67) за насипною щільності поділяється на марки 100,150 і 200.

Колір спученого вермикуліту блискучий, золотистий. За розміром зерен вермикуліт ділиться на три фракції: великий - з розміром зерен від 5 до 10 мм; середній - з розміром зерен від 0,6 до 5 мм; невеликий - з розміром зерен до 0,6 мм. Теплопровідність спученого вермикуліту в залежності від марки коливається від 0,064 до 0,075 Вт/(м • К) (при температурі 298 К); вологість не більше 3% по масі.

Завдяки легкості і високої температуростойкости (до 1100 °С) спучений вермикуліт застосовують як засипний ізоляції, для виготовлення теплоізоляційних виробів, а також як заповнювач в акустичних штукатурках і легких бетонах. Крім того, його використовують для ізоляції обладнання з температурою поверхні від -260 до +900 °С.

З спученого вермикуліту шляхом добавки сполучних речовин і азбесту отримують безобжіговиє (асбестовермікулітовие) і обпалювальні (керамічні) вироби. Для виготовлення безвипалювальних виробів з температурою застосування до 600 °С в якості сполучного застосовують глиняно-крохмальне в'яжучий, рідке скло; для отримання керамічних виробів - бентонітову глину, а для отримання виробів, службовців для ізоляції поверхонь з негативними температурами, - бітумобентонітовое в'яжучий і синтетичні смоли .

4. Методи вимірювання коефіцієнта теплопровідності матеріалів

Дослідження теплопровідності матеріалів виконуються в широкому діапазоні температур. Для дослідження використовують дві групи методів: стаціонарні та нестаціонарні. Стаціонарні методи, засновані на дослідженні незмінних в часі температурних полів, як правило, більш прості і, отже, більш досконалі.

Нестаціонарні методи засновані на дослідженні мінливих в часі за певним законом температурних полів. Вони більш складні в реалізації. Основна складність полягає в тому, що в експерименті складно реалізувати умови, закладені в теорії методу. Однак нестаціонарні методи дозволяють крім даних про теплопровідність отримати інформацію про температуропровідності і теплоємності речовини.

4.1 Стаціонарний метод плоского шару

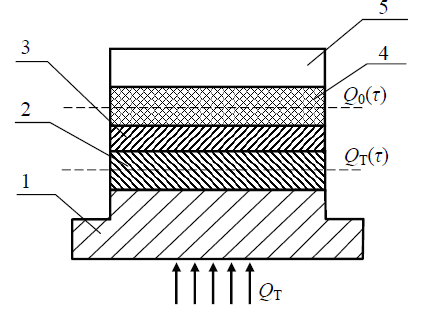

Для визначення коефіцієнта теплопровідності твердих матеріалів використовується метод динамічного калориметра з тепломіром і адіабатичної оболонкою. Схема установки наведена на рис. 4.1. Досліджуваний зразок 4 поміщається між опорним мідним стрижнем 5 і мідної контактною пластиною 3. Частина надходить через тепломір теплового потоку Q т (τ) витрачається на нагрів зразка (Q o(τ)).

Температурне поле в зразку 4 і пластині 2 можна вважати лінейним.Коеффіціент теплопровідності зразка визначається за формулою:

де h, S, R - висота, площа поперечного перерізу і тепловий опір зразка.

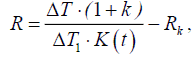

Величина R розраховується за формулою:

де ΔT, ΔT1 - перепад температури на зразку і пластині 2; K (T) - теплова провідність тепломіра; Rk - поправка, що враховує теплові опору контакту між стрижнем 5 і пластиною 3, а також контактів термопар з поверхнями; k - поправка, що враховує вплив теплоємності зразка.

Поправка Rk і теплова провідність тепломіра K (T) визначається градуировкой з використанням еталонних зразків із кварцового скла та міді.

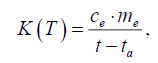

Для підвищення точності їх визначення проводиться не менше п'яти дублюючих дослідів. Теплова провідність тепломіра визначається за формулою:

де ce, m e - питома теплоємність і маса еталонного зразка.

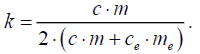

Величина k визначається за формулою:

4.2 Метод поздовжнього теплового потоку

Метод поздовжнього теплового потоку широко застосовується при дослідженні металів та інших матеріалів з відносно великою теплопровідністю. На одному з торців довгого зразка з площею поперечного перерізу S створюється рівномірний тепловий потік Q. Між двома перетинами зразка, розташованими на відстані l один від іншого, вимірюють різницю температур Δt 1 = t1 - t2. За відсутності бічних теплових втрат теплопровідність зразка розраховується за формулою:

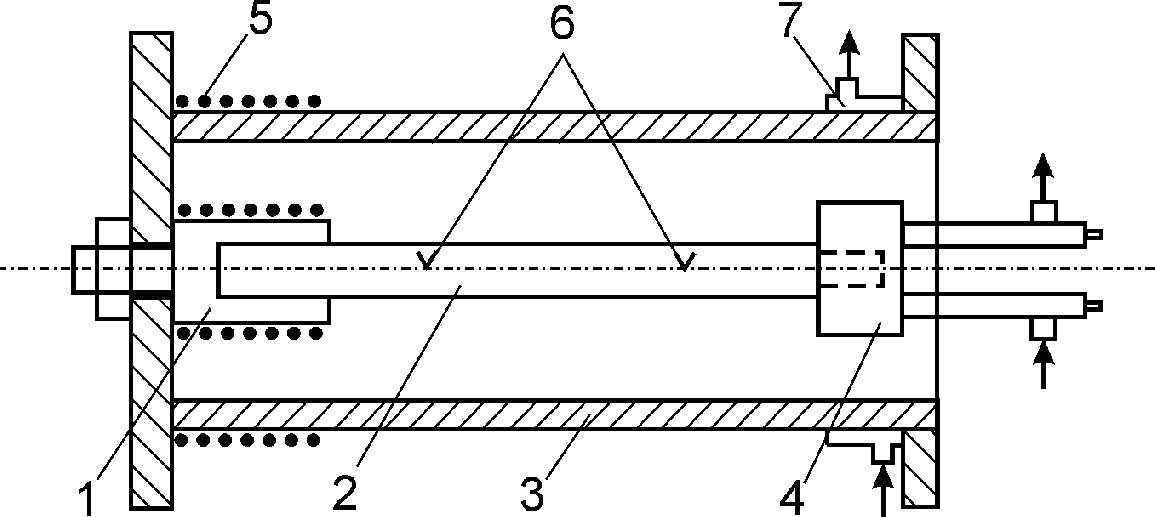

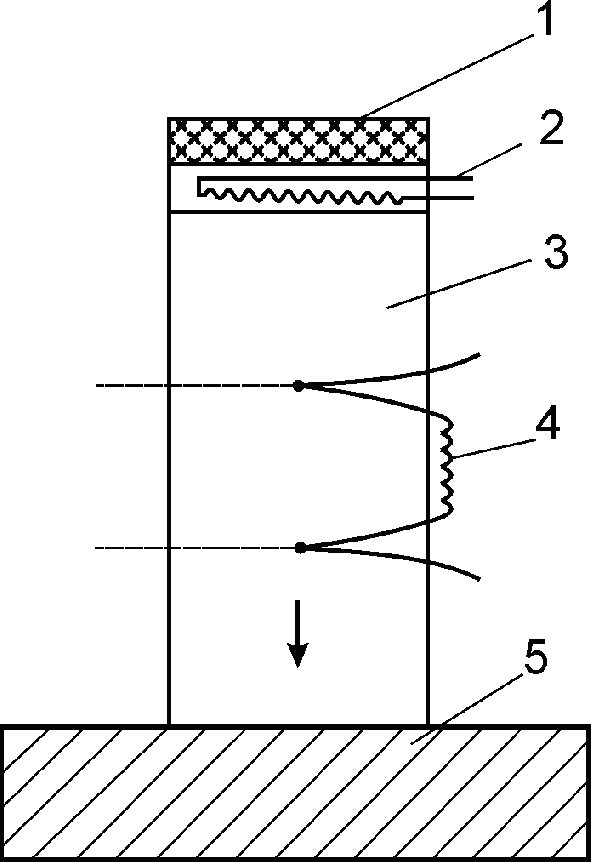

Основна труднощі методу полягає у створенні одновимірного осьового теплового потоку, його вимірі та облік теплових втрат з бічної поверхні зразка. Захист циліндричного зразка від бічних теплових втрат може бути здійснена за допомогою охоронного циліндра (рис. 4.2), уздовж якого створюється температурного поле, що повторює поле зразка. Вдале застосування метод поздовжнього теплового потоку знайшов при дослідженні теплопровідності композиційних матеріалів в області кріогенних температур (нижче 80 К). У цьому випадку теплові втрати з бічної поверхні зразка (рис. 4.3) в умовах вакууму визначаються тільки випромінюванням і при температурах нижче 80 К становлять малу частку основного теплового потоку.

4, 7 - холодильники, 5 - нагрівач охоронного циліндра; 6 - термопари

1 - ізоляція; 2 - нагрівач; 3 - зразок; 4 - диференціальні термопари; 5 - мідний блок

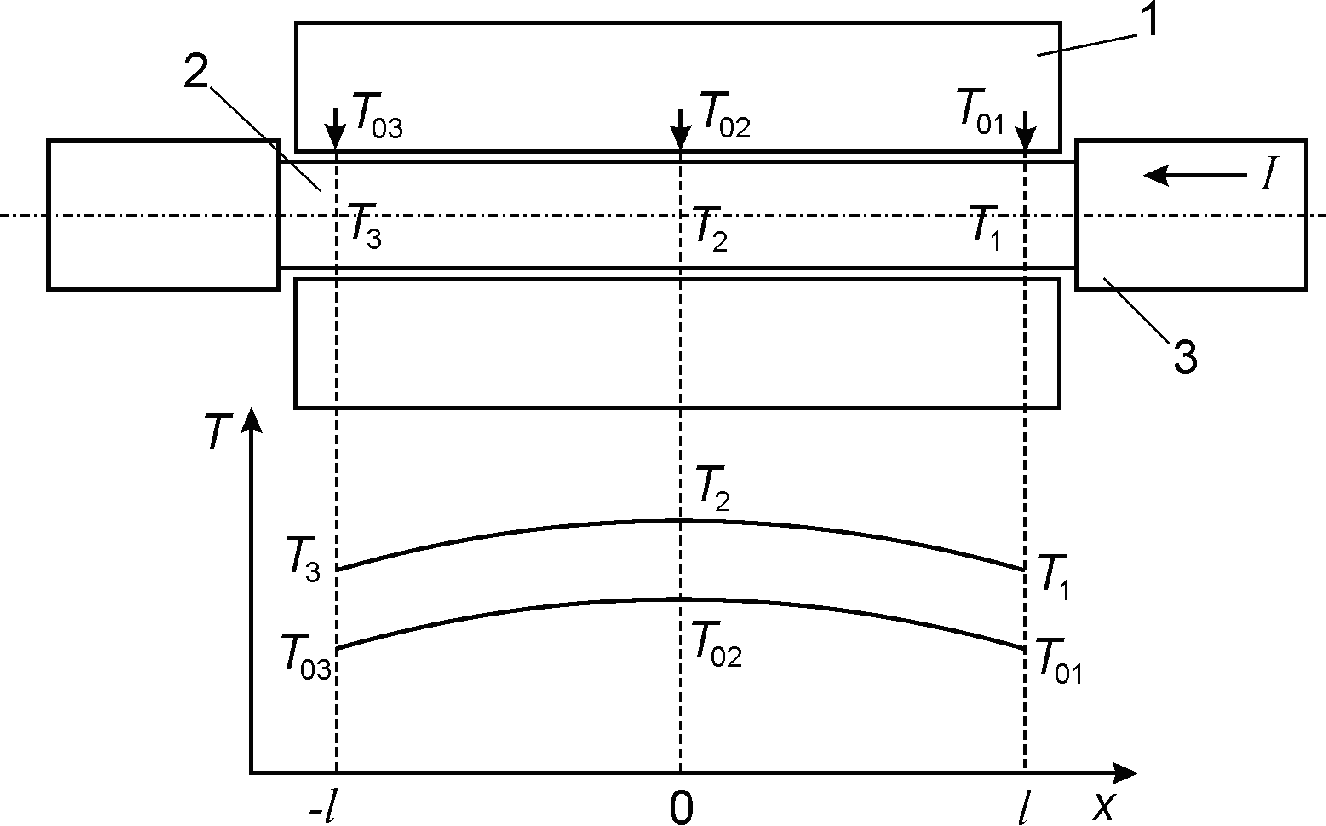

При визначенні теплопровідності металів та інших електропровідних матеріалів може бути використаний метод Егера і Діссельхорста, заснований на вирішенні одновимірного рівняння теплопровідності з внутрішніми джерелами теплоти для стержня, що нагрівається електричним струмом.

За відсутності тепловіддачі з бічної поверхні стрижня (рис. 4.4) розрахункова формула має вигляд:

де σ е - електрична провідність досліджуваного зразка: U - падіння напруги на зразку: Δt - різниця температур між серединою і кінцем стрижня за умови симетричного по довжині розподілу температур. Якщо в експерименті виміряти силу струму I то розрахункова формула буде мати вигляд:

де l, S - довжина і площа перетину стрижня відповідно.

Т10, Т20, Т0, Т1, Т2, Т3 - місця закладення термопар і вимірювані ними температури

За наявності теплообміну з бічної поверхні у формулі (4.7) необхідно використовувати уточнене значення Δt з урахуванням теплових втрат.

Список літератури

- Бобров Ю.Л., Гранев В.В. Теплоизоляционные минераловатные материалы повышенной прочности в современном строительстве: Учеб. пособие. —М.: МИСИ им. В.В. Куйбышева, 1980.

- Воронков С.Т., Исэров Д.З. Тепловая изоляция энергетических установок. —М., 1982.

- Горлов Ю.П., Меркин А.П., Устенко А.А. Технология теплоизоляционных материалов: Учебник. —М.: Стройиздат, 1990.

- Горчаков Г.И. Специальные строительные материалы для теплоэнергетического строительства. — М.: Издательство литературы по производству, 1972.

- Горяйнов К.Э. Технология теплоизоляционных материалов и изделий. —М.: Стройиздат, 1982.

- Горяйнов К.Э., Коровникова В.В. Технология производства полимерных и теплоизоляционных изделий: Учебник. —М.: Высшая школа, 1985.

- Китайцев В.А. Технология теплоизоляционных материалов. — М.: Издательство литературы по строительству, 1970.

- Майзель И.Л., Сандлер В.Г. Технология теплоизоляционных материалов. —М.: Высшая школа, 1988.

- Михеев М.А., Михеева И.М. Основы теплопередачи. —М.: Энергия, 1977.

- Правдин Б.Н. Индустриальные способы изоляции теплопроводов. —Л.: Энергия, 1979.

- Сухарев М.Ф. Производство теплоизоляционных материалов и изделий. —М.: Высшая школа, 1973.

- Текунов Ю.Н., Блох Э.И., Пушкарский А.С, Растяпин В.В., Богданова Н.Н. Теплоизоляция промышленного оборудорания и трубопроводов. —М.: Стройиздат, 1985.

- Факторович Л.М. Тепловая изоляция. —Л.: Недра, 1966

- Хижняков С.В. Практические расчеты тепловой изоляции. — М.: Энергия, 1976.

- Шойхет Б.М., Ставрицкая Л.В.,Липовских В.М., Кашинский В.И. Тепловая изоляция промышленных трубопроводов//Энергоснабжеие, №3,2000.