Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Быстрое развитие производственных сил, связана с большим расходом топлива и углеводородного сырья, неравномерность и сложность добычи горючих ископаемых сопровождается ростом цен и увеличение транспортных расходов и материальных затрат.

В химической индустрии наиболее неотложной задачей является перевод угольной базы производства связанного азота, синтетического метанола. Этот перевод сулит уменьшать крупнотонажность химических предприятий от сезонных колебаний в снабжении природным газом, освободить от применения значительных количеств жароупорных легированных сталей.

Переход на твердое топливо несёт и ряд негативных явлений для промышленного производства. Анализ, подготовка производства и преодоление трудностей является задачей науки.

Работа с твердым топливом в аппаратурно-техническом плане сложнее, чем с жидкими и газообразными углеводородами. Добыча и транспортировка твердого топлива, его сушке, измельчение, подача в газогенератор, удаление золы, очистка технологического газа все это требует помощи механических и технологических приспособлений. Кроме того, все технологические операции требуют энергетических затрат.

Таким образом, переход на новую сырьевую базу связан: с ростом удельных капитальных затрат, уменьшение КПД процесса, увеличение расхода рабочей силы на тонну конечного продукта. Но с какими бы затратами не был связан этот переход, его нельзя рассматривать как альтернатива, это неизбежная необходимость. И чем раньше будет развита подготовка к этому переходу, тем он пройдет более безболезненно. Наиболее важным звеном при решении задачи- это проблема газификации твердого топлива- получение генераторного газа.

1. Актуальность темы

В связи со сложившимися трудностями в обеспечении нефтепродуктами и газом в Украине проявляется интерес к поиску альтернативных направлений разрешения топливно-энергетической проблемы. Внимание направлено, прежде всего, на использование бурых углей, сланцев, низкосортных каменных углей и углесодержащих отходов.

Разведанные и прогнозные запасы нефти и природного газа по сравнению с запасами угля в Украине весьма ограничены. При настоящих уровнях добычи, природного газа в Украине хватит на 50...60, нефти на 40...50, а угля на более чем на 500 лет.

Решение проблемы обеспечения страны энергоресурсами необходимо рассматривать в двух направлениях:

• повышение эффективности использования существующих энергоносителей;

• разработка и внедрение новых перспективных способов производства энергоресурсов с учетом имеющейся в стане сырьевой базы.

В настоящее время одним из направлений развития ТЭК является переработка бурого угля, в частности, его полукоксование и газификация с целью получения энергетического газа. Одной из перспективных схем получения высококалорийного газа из угля является технология его газификации на основе полукоксования.

2. Цель и задачи исследования, планируемые результаты

Основная цель работы: анализ и разработка способов подземной газификации угля с использованием шахтного метана.

Задачей исследования является получение генераторного газа более высокой калорийности путем его предварительного коксования в пласте, чем при традиционной газификации с воздушным дутьем.

3. Обзор исследований и разработок

Под процессом газификации твердого топлива принято понимать сложный термохимический процесс превращения твердого топлива в газообразное. При этом горение и газификацию следует рассматривать как единый процесс, что в первую очередь подтверждается общностью протекания при этих процессах химических превращений.

В процессе газификации угля, будь это его слой или канал, выделяют две стадии. Первая-стадия термического разложения, при которой из угля выделяются влага и летучие парогазовые вещества, и остается коксовый остаток, горючую часть которого составляет углерод. Вторая-стадия газификации, при которой, во-первых, углерод коксового остатка с помощью свободного или связанного кислорода превращается в горючие газы, и, во-вторых, эти газы взаимодействуют с кислородом и водяным паром. Именно стадия газообразования является главной, определяющей состав газа подземной газификации.

При газификации углей теплотворная способность получаемого газа в основном зависит от состава подаваемой на очаг воздушной смеси. При подаче атмосферного воздуха теплотворная способность газа составляет 3,35-4,19 МДж/м3, а газ может быть использован для энергетических целей (производство электроэнергии, пара, горячей воды). Однако такой газ неэкономично транспортировать на расстояние более 25-30 км, поэтому область его применения резко сужается.

Экспериментально подтверждено, что газификация угольных пластов с повышенным содержанием кислорода способствует росту температуры в окислительной зоне и более полному реагированию углерода угля. Теплота сгорания газа достигает максимальных значений для бурых углей 6,5-6,7 МДж/м3, каменных углей 8,0-8,2 МДж/м3 при концентрации кислорода в дутье 65-70% при обычном давлении и 10,2-10,4 МДж/м3 при повышенном давлении.

Существуют различные методы газификации угля. Способы газификации угля, при которых в газ превращается в основном только летучая часть угля, называются способами неполной или частичной газификации угля.

Низкотемпературное разложение угля-полукоксование осуществляется при 550-600°, коксовый остаток при этом называется полукоксом. Теплотворность газа полукоксования достигает 25000-34000 кДж/м3. Выход газа в этом случае с тонны угля составляет 60 м3/т.

Среднетемпературное разложение угля-среднетемпературное коксование осуществляется при 700-800°, коксовый остаток этого процесса называют среднетемпературным коксом. Теплотворность газа среднетемпературного коксования составляет 21000-25000 кДж/м3. Выход газа 200 м3/т.

Высокотемпературное разложение угля-коксование производится при 900-1100° и твердый остаток этого процесса называют коксом. Коксовый газ имеет теплотворность 17000-20000 кДж/м3. Выход газа 320 м3/т.

При газификация угля в пласте рассматривается участок угольного пласта, как природный слой угля, состоящий из его кусочков, разделенных порами и трещинами. Для газификации участка угольного пласта таким методом пласт зажигают и продувают по природным порам. Поры и трещины подавляющего числа угольных пластов обладают большим сопротивлением для прохода дутья, а это требует применение дутья с высоким давлением, что дорого. Учитывая трудности использования природных пор и трещин, используются методы газификации угля с искусственным дроблением, создающие подобие слоя угля. Для этого пласт разрыхляют механическим воздействием или взрывом. Большие затраты средств на дробление угольного пласта не обеспечивает технико-экономическую эффективность этого метода. Проблему проницаемости угольного пласта решает метод газификации угольного пласта в скважинах-газогенераторах. В этом случае пласт пронизывают близко расположенными друг к другу скважинами, которые служат как бы искусственными трещинами. Однако выгазовывание угля при этом методе протекают вокруг каждой скважины без регулировки. При параллельной работе нескольких скважин это приводит к неравномерному выгазовыванию угля вокруг каждой из них и к расстройству процесса газификации. Также известен метод газификации угля в пласте струей дутья, который предполагает подачу струи на разожженную угольную поверхность. Этот метод не нашел практического применения из-за трудностей конструктивного оформления. Известна подземная газификация угля в массиве и метанодренаже по каналам через скважины.

Недостатком является низкая калорийность генераторного газа. Анализ показывает, что наиболее эффективный метод газикации-коксование.

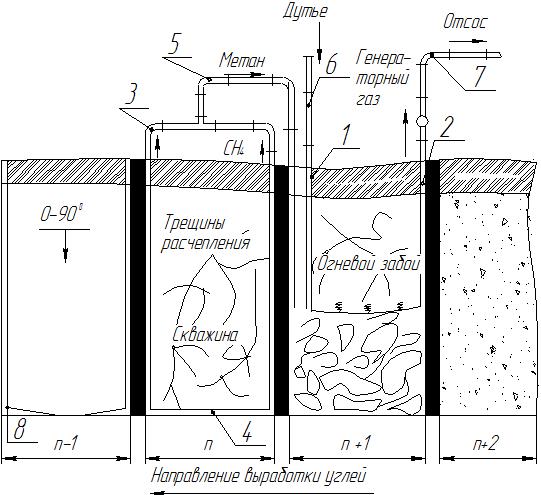

Предлагается использовать каптированный газ, для выжигания в отвале сбойки, за счет этого тепла получается генераторный газ более высокой калорийности (увеличивается коэффициент газификации). При этом используется скважины дегазации для нового дутья и вывода генераторного газа, выход более высококалорийного газа, увеличивается производительность газификации с одной тонны угля, положительно влияет на экологию, так как зола и порода остается под землей при отработке углей, а также предотвращается попадание метана в атмосферу, который приводит к изменению климата Земли в большей степени, чем углекислый газ. Использование генераторного газа-любое от тепла до электричества и химической переработке. Рассмотрим предложенный метод газификации угля в канале с регулировкой прохода по нему дутья и газа и с индивидуальным контролем за процессом газификации, протекающим в каждом канале при их параллельной работе. Этот метод газификации угля базируется на том, что если горящую поверхность угольного пласта омывают потоками дутья и газа, то при этом можно получить горючий газ и выгазовывать определенное количество угля. Для ведения газификации этим методом необходимо в угольном пласте создать канал такого сечения или точнее с таким гидравлическим сопротивлением, чтобы по нему проходили дутье и газ в надлежащем количестве при экономически приемлемом давлении. Наиболее часто для выгазовывания участка угольного пласта поточным методом он оконтуривается соответствующими каналами газификации, в один конец которого подается дутье, через другой отводиться газ. На рис.1 представлена схема угольного пласта в качестве подогрева которого служит метан, полученный при дегазации предыдущего пласта. При этом способе из угля вначале выделяются летучие под действием метана и дутья подаваемого для его горения, а затем осуществляется газификация коксового остатка угля обычным дутьем. Теплота сгорания газа полученная при воздушном дутье 3300кДж/м3.Летучая часть угля Донецкого бассейна составляет 44%. Таким образом теплота сгорания газа полученного способом описанного выше и представленного на рис1. составит 9400-17000кДж/м3.

1-дутьевая скважина газифицируемой панели; 2-газоотводная скважина газифицируемой панели; 3-метаноотводящая скважина дегазируемой подготавливаемой панелей; 4-сбойка первоночальный розжиговый канал; 5- сборный трубопровод; 6-дутьевой трубопровод; 7-газоотводящий трубопровод; n-дегазируемая панель; n+1-газифицированная панель. n-1-подготавливаемая панель( скважены пробурены, осуществляется сбойка-образование забоя); n+2-панель дегазирована и углегазифицирована; n-2-бурение скважин.

Рисунок 1-Схема направления отработки углейТрадиционные методы добычи и потребления угля обусловливают превращение угольных регионов в зоны экологического бедствия. Особенно это характерно для углесжигающих производств. На каждый кВт установленной мощности угольной электростанции ежегодно выбрасывается в атмосферу 500 кг золы и шлаков, 75 кг окислов серы и 10 кг окислов азота.

Поэтому использование угля в качестве первичного энергоносителя экологически оправданно только в двух случаях:

1. Сжигание угля должно сопровождаться обязательным улавливанием твердых и газообразных вредных веществ.

2. Преобразование угля на месте его залегания в экологически более чистый газообразный энергоноситель.

Один из способов отвечающий данным условиям является – подземная газификация углей.

Газ ПГУ в экологическом отношении по сравнению со сжиганием твердого и жидкого топлива является наиболее чистым, так как при его сгорании практически не образуется вредных примесей (сернистого ангидрида, твердых частиц), а содержание окислов углерода и азота незначительно.

Образуемые в подземном газогенераторе побочные продукты газификации выносятся вместе с газом на поверхность и выпадают в виде газового конденсата, который, как указывалось ранее, легко поддается очистке известными способами.

Отработка угольных пластов ведется таким способом при котором не происходит провалов земной поверхности и полностью сохраняется почвенный слой.

Обобщение опыта работ станции "Подземгаз" было показано, что оседание земной поверхности над выгазованным пространством составляет 1-3 м при выгазованной мощности пласта 8-10 м. Ландшафт и плодородный слой почвы практически не нарушаются, земля над отработанными газогенераторами используется в подсобном хозяйстве, станции для посева зерновых культур и многолетних трав. Специальных затрат на рекультивацию этих земель не потребовалось. Загрязнения воздушного бассейна и водоносных горизонтов не наблюдалось.

Однако при ПГУ возможно загрязнение подземных вод в связи с наличием прямого их контакта с очагом газификации, а также возможных утечек газа из подземного газогенератора.

Степень и масштабы загрязнения подземных вод зависят от природных условий. В целом выполненные исследования показывают, что отрицательное воздействие процесса носит локальный характер и не является угрожающим, так как вокруг очага горения образуется область депрессии подземных вод. За счет этого продукты загрязнения, содержащиеся в утечках газа, конденсируясь при фильтрации, возвращаются в газогенератор и извлекаются на поверхность в виде испаренной и откачиваемой воды. Содержание фенолов в подземных водах не превышает 0,01-0,5 мг/л, что позволяет использовать их для технического водоснабжения без предварительной очитки.

Исключить или свести к минимуму вредных воздействий газа утечек на окружающую среду можно при проведении следующих мероприятий:

- Оставление предохранительных целиков, препятствующих проникновению газа на поверхность и в недра;

- Создание заградительных завес (газодренаж, барражи);

- Применение нагнетательно-вакуумной системы подачи дутья отвода газа;

- Проведение откачки воды из выгазованного пространства в процессе газификации и после ее окончания;

- Тушение очага газификации на отработанных площадях путек, заиливания и затопления;

- Своевременная ликвидация обрывов обсадных труб. Нормальный технологический процесс производства газа ПГУ исключает попадание газа в атмосферу, это достигается применением соответствующего оборудования, трубопроводов, автоматиза¬ции, средств КИП.

Аварийные сбросы газа производятся на факельную установку. Охлаждение воды, используемой в цикле, производится в закрытых теплообменниках по схеме "вода-вода".

Производственные сточные воды внутреннего контура после очистки используются в замкнутом цикле условно чистых вод.

Экологические преимущества подземной газификации углей перед традиционными способами разработки угольных месторождений заключается главным образом, с одной стороны в экологической чистоте газов подземной газификации как топлива, а с другой – в самой незначительной степени воздействия данной технологии на природный ландшафт, которая не идет ни в какое сравнение, например с разрушительным воздействием на окружающую среду такого широко применяемого метода добычи угля, как открытая разработка угольных пластов.

Особо отметим что метод ПГУ позволяет не нарушать растительный слой, и после окончания газификации угольного пласта наземный участок может быть без какой-либо рекультивации передан для сельскохозяйственного употребления.

На стадии добычи (при замене традиционных методов методом ПГУ) исключается образование отходов горной породы (5-6 т/т.у.т.), предотвращается отчуждение земли (15-20 га/млн. т.у.т.), исключается выброс в атмосферу угольной пыли (0,3-15 кг/т.у.т.) и уменьшается сброс взвешенных веществ в сточные воды (с 0,452 до 0,044 кг/т.у.т.).

На стадии транспорта полностью предотвращается характерный для твердого топлива унос пыли (3-6 кг/т.у.т.).

На стадии сжигания исключается выброс золы, практически исключается выброс сернистого ангидрида и уменьшается в 1,5-2 раза выход окислов азота (с 2-5 до 1-1,5 кг/т.у.т.).

Данные показатели в полной мере отражают все преимущества ПГУ перед другими методами добычи углей, что не мало важно в сложной экологической обстановке в целом.

Выводы

Газификация углей является перспективным технологическим процессом для получения чистого синтетического газа и на его основе для комбинированных производств электрической энергии, тепла и технологического пара, водорода, метанола и других ценных продуктов.

Проведение газификации угля под давлением и ее интеграция в энергетический цикл парогазовой установки позволяют достичь высоких экономических показателей при выработке электроэнергии с минимальным воздействием на окружающую среду.

Энергетические ГТУ с газификацией на воздушном дутье проще и экономичнее; с газификацией на кислородном дутье - создают возможности химических превращений для производства ценных продуктов и вывода СО2 из цикла до сжигания.

Мощные (250-300 МВт) энергетические ПГУ с газификацией угля эксплуатируются за рубежом более 10 лет. Активно разрабатываются также ПГУ мощностью до 600 МВт. Широко проводятся работы по совершенствованию процессов и оборудования газификационных и газоочистных установок. Эта деятельность осуществляется при финансовой поддержке правительств и координируется ими в рамках государственных программ.

Разработка аналогичной Программы целесообразна и для России, в частности, в связи с необходимостью ограничения выбросов СО2 в атмосферу и возможного вследствие этого глобального потепления.

Сохранившиеся в стране знания и опыт проведенных в последние годы исследований могут обеспечить создание небольшой 3-15 МВт, комплексной демонстрационной установки с газификацией угля и выработкой электроэнергии и тепла. Такая установка обеспечит, в частности, получение данных для оценки стоимости, экономичности и реальных проблем, эксплуатации промышленных ПГУ такого типа.

Для составления и реализации такой Программы необходимо финансовое и научно-техническое партнерство государства и промышленности.

Список источников

1.Скафа П.В. Подземная газификация углей//Государственное научно-техническое издательство литературы по горному делу.-М.-1960.-316с.

2. Разработка временных рекомендаций на подбор угольных месторождений для проектирования станций подземной газификации углей // ИГД им. А.А. Скочинского.-М.-1998.-63 с.

3. Каталог участков (месторождений), пригодных для подземной газификации углей // Донгипрошахт. – Донецк, 1993. – 81 с.

4. Кулешов В.М., Корчемагин А.В., Панасенко В.М. Повышение эффективности подземной газификации угля // Уголь Украины. – 1990. – № 2. – С. 18-20.

5. Крейнин Е.В. Экологическое и технико-экономическое обоснование строительства промышленных предприятий подземной газификации углей // Уголь. – 1997. – № 2 – С. 46-48.

6. Подземная газификация углей в СССР / Антонова Р.И., Бежанишвили А.Г., Блиндерман М.С. и др. – М, ЦНИЭИуголь. – 1990. – 98 с.

7. Лавров Н.В. Физико-химические основы горения и газификации топлива//Металлургиздат.-1957.

8. Ревва М.К. Основные итоги работы станции Подземгаз. Бюллетень «Подземная газификация углей».-1957.-№2

9. Цейтлин Д.Г. Критический обзор методов подземной газификации углей. «Подземная газификация углей».-1954.-№3

10. Шишаков И.В. Основы производства горючих газов//Госэнергоиздат.-1958.