Введение

В связи с существующим снижением в последние годы расхода кокса и повышение механических и химических нагрузок на кокс, являющихся следствием значительного повышения эффективности применяемых дополнительных видов топлив возникла необходимость улучшение прочностных качеств кокса, что может быть достигнуто за счет современной подготовки кокса к плавке и оптимизация его фракционного состава.

Цель и задачи исследования, актуальность темы.

Цель работы – исследовать подготовку металлургического кокса к доменной плавке и оценить изменение расхода скипового кокса.

В качестве топлива в современной доменной плавке применяют кокс, мазут, природный и коксовый газы и каменноугольную пыль. Основным видом топлива является кокс. Коксом называется пористое спекшееся вещество, остающееся после удаления из каменного угля летучих веществ при нагревании его до 950- 1200° С без доступа воздуха. Это единственный материал, который сохраняет форму куска в доменной печи на всем пути движения от колошника к горну. Благодаря этому обстоятельству обеспечивается прохождение газового потока через слой жидких, полужидких и твердых материалов в доменной печи. В нижней части печи раскаленный кокс образует своеобразную дренажную решетку, через которую в горн стекают жидкие продукты плавки. Высота столба шихты в современной доменной печи достигает 30 м, поэтому кокс, особенно в нижней части печи, воспринимает большие нагрузки. Отсюда вытекает основное требование, предъявляемое к коксу: высокая механическая прочность как в холодном, так и в нагретом состоянии. Загружаемый в доменную печь кокс не должен содержать ни мелких кусков, ухудшающих газопроницаемость шихты, ни чрезмерно крупных кусков, которые, как правило, поражены трещинами и легко разрушаются в печи с образованием мелких фракций.

Кокс должен быть пористым для обеспечения хорошей горючести в горне печи и обладать высокой теплотой сгорания для получения требуемого количества тепла и необходимой температуры. Теплота сгорания кокса зависит от содержания в нем углерода, которое определяется содержанием золы, вредных примесей и летучих веществ в коксе. Чем выше содержание золы, вредных примесей и летучих веществ в коксе, тем меньше в нем углерода и меньше теплота его сгорания. Кроме того, с увеличением содержания золы и серы в коксе возрастают количество шлака, расход тепла на его расплавление и снижается механическая прочность кокса, а с увеличением содержания серы и фосфора в коксе ухудшается качество чугуна. Повышенное содержание летучих веществ в коксе свидетельствует о незавершенности процесса коксования, что приводит к снижению механической прочности кокса. Чрезмерно низкое содержание летучих в коксе, получающееся при пережоге кокса, также отрицательно сказывается на его качестве. Поэтому кокс должен содержать по возможности меньше золы, серы, фосфора и умеренное количество летучих веществ. В коксе всегда содержится влага, поступающая в кокс при его тушении на коксохимическом заводе или из атмосферы. В связи с тем, что кокс в доменной печи загружают по массе, содержание влаги в коксе должно выдерживаться постоянным для сохранения заданного теплового режима печи.

Исследования и практика работы доменных печей показывают, что только за счет изменения схемы сортировки кокса, без каких-либо других приемов, можно достигнуть существенного улучшения технико-экономических показателей доменного процесса.

Таким образом, коксовая сортировка является такой же полноправной частью технологического процесса производства кокса, как и подготовка угольной шихты и собственно сам процесс коксования. В условиях ухудшения сырьевой базы коксования и повышения требований к качеству кокса наряду с совершенствованием всей технологической схемы коксования необходимо совершенствовать также механизмы и схемы сортировки кокса для улучшения его качества.Известно, что при прохождении кокса от бункера до распара доменной печи средний диаметр кусков кокса уменьшается. Наименее разрушаемой в печи является фракция кокса 40-60 мм. В зависимости от технологических условий допустимо использование кокса фракцией 60-80 мм и в меньшей степени 25-40 мм. Однако фракция кокса 25-0 и 80 мм уже в современных, а тем более в перспективных технологических условиях, нежелательны.

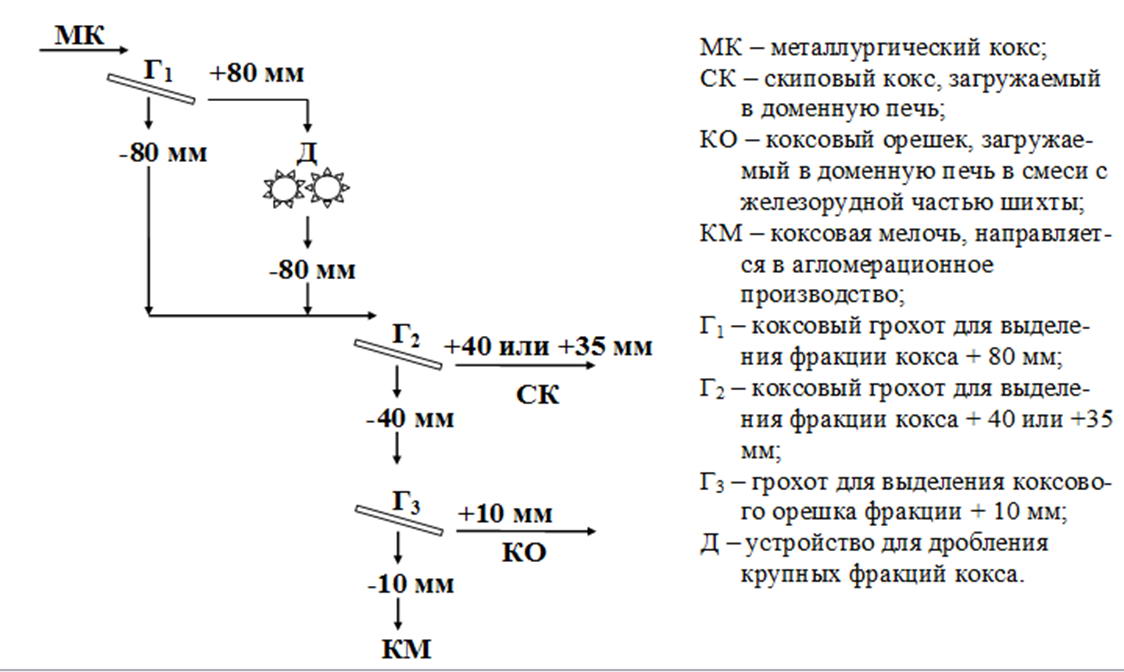

Рисунок 1 - Схема подготовки кокса по фракционному сосиаву

Увеличение расхода коксового орешка фракцией 10-40 мм в количестве от 5 до 30% позволяет улучшить газопроницаемость в «сухой» зоне доменной печи на 7-18%, и снижение расхода скипового кокса на 1,61-4,21%. На металлургических предприятиях Украины качество кокса по фракционному составу можно существенно улучшить путем его предварительной обработки за счет :

• выделения из металлургического кокса фракции более 80 мм с последующим ее дроблением с целью снижения содержания фракции более 80 мм до 5%;

• отсева из металлургического кокса фракции менее 40 мм;

• выделением на отдельном виброгрохоте из отсева кокса фракции более 10 мм, и получение коксового орешка;

• загрузки коксового орешка в доменную печь в качестве кускового топлива с железорудной шихтой;

• передачи мелочи кокса фракции менее 10 мм на аглофабрику;

Данная подготовка позволяет сохранить или повысить производительность доменных печей, особенно при их работе с применением большого количества ПУТ и расходом кокса до 300 кг/т чугуна и ниже.

Подготовка кокса к доменной плавке позволит:

• существенно улучшить однородность скипового кокса;

• улучшить прочностные характеристики кокса;

• улучшить газопроницаемость столба шихты и работу доменной печи в целом;

• снизить потери кокса в виде класса 10-0 мм при грохочении;

• повысить степень использования металлургического кокса в доменной плавке.

Дальнейшее снижение расхода кокса в доменной плавке проблематично без существенного повышения качества кокса по таким показателям как горячая прочность.

Заключение

Основными показателями, определяющими комплекс потребительских свойств доменного кокса, являются его вещественный состав, механические характеристики и реакционная способность. Актуальным является проведение исследований по разработке и реализации в промышленности параметров подготовки и коксования угольных шихт с различным составом и свойствами, обеспечивающих получение кокса в соответствии с современными требованиями основного потребителя – доменного производства. Такой подход позволит повысить технико-экономическую эффективность производства, как при выпуске кокса, так и при его использовании.

Список источников

- Назюта Л.Ю. Структура энергопотребления доменного производства // Металл и литье Украины – 2009. –№3. – С. 33-39.

- Давидзон А.Р., Ильяшов М.А. Роль угля шахты «Красноармейская – Западная №1 » в производстве кокса для современной технологии выплавки чугуна // Теория и практика производства чугуна. Кривой Рог. 2004 г. - С.215-220

- Мищенко И.М. Черная металлургия и охрана окружающей среды: учебное пособие – Донецк.: ГВУЗ «ДонНТУ», 2012. – 448с.

- Улучшение качества доменного кокса с помощью спецреагентов / В.А. Тамко, И.В. Золотарев, Е.И. Збыковский и др.// Углехимический журнал. – 2009. - № 5-6. – С. 57- 64.

- К вопросу об оптимальном размере кусков скипового кокса / С.Л. Ярошевский, Н.С. Хлапонин, А.М. Кузнецов [и др.] // Металл и литье Украины. - 2009. - № 3. – С. 25-27.

- Ю. В. Филатов, А. Н. Рыженков, А. В. Емченко, к.т.н.; В. Е. Попов,А. И. Дрейко, С. Л. Ярошевский, д.т.н., проф.; И. В. Мишин. Показатели работы доменных печей на МЗ «ДОНЕЦКСТАЛЬ» с применением кокса «Премиум» // Черная металлургия. – 2011. –№1. – С. 30-40.

- Опытная доменная плавка на коксе улучшенного качества ОАО "Запорожкокс" / А.П. Фоменко, В.И. Набока, Н.В. Крутас и др. //Кокс и химия.-2009.-№4.-c.17-23.