Реферат по теме выпускной работы

Содержание

- Введение

- 1. Теоретическая часть

- 2. Цель и задачи исследования

- 3. Практическая часть

- Выводы

- Список источников

Введение

Совершенствование техники, сопровождающееся интенсивной эксплуатацией машин при одновременной тенденции к уменьшению массы, требует применения, наряду с традиционным, новых прогрессивных крепёжных изделий, к числу которых, в первую очередь, следует отнести высокопрочные, для высокоресурсных и герметичных соединений, для соединения полимерных композиционных материалов, для односторонней и безударной клёпки. Эти изделия существенно увеличивают ресурс соединений, позволяют механизировать и автоматизировать процессы сборки и, как следствие, повышать производительность труда и эффективность производства.

В настоящее время термическая обработка металла является наиболее перспективным и технологически легко реализуемым способом коренного улучшения потребительского качества металла и соответственно крепёжных изделий из него.

1. Теоретическая часть

Крепёжные изделия (крепёж) — детали для образования соединения: болты, гайки, винты, шурупы, саморезы, дюбели, заклёпки, шайбы, штифты, шпильки и другие. Крепёж включает в себя и понятие метизы (металлические изделия) — стандартизованные металлические изделия разнообразной номенклатуры промышленного или широкого назначения. К метизам условно относят стальную проволоку и изделия из неё (гвозди, канаты, сетки, сварочные электроды), крепёжные детали (болты, гайки, шпильки, винты, шурупы, пружинные шайбы, заклёпки и другие).

Основным материалом для производства крепежных деталей является сталь, обладающая необходимым комплексом свойств – достаточной прочностью, пластичностью, сопротивлением усталости, износо- и коррозионной стойкостью. Традиционно используют конструкционные углеродистые стали с содержанием углерода не выше 0,5%. Из легированных сталей наиболее широко применяются хромистые стали, например 40Х.

Однако до сих пор в разных странах уточняются требования к сталям, используемым для изготовления высокопрочных болтов, в связи с тем, что нужно обеспечить оптимальное сочетание прочностных и пластических свойств, а также надёжную работу болтов в соединениях: прежде всего отсутствие хрупких и замедленных разрушений при достаточной экономичности, так как болты имеют более высокую стоимость по сравнению с заклёпками. Всё чаще для изготовления высокопрочных болтов находят применение наряду со среднеуглеродистыми также и низкоуглеродистые стали с содержанием углерода 0,15-0,23%, повышенным содержанием марганца (0,75-1,4%), хрома (0,25-0,40%) и добавками молибдена, бора и ванадия. Одним из наиболее распространённых методов производства крепёжных изделий является холодная пластическая деформация. Один из наиболее распространённых видов холодной деформации при производстве крепёжных изделий – холодная штамповка (высадка), осуществляемая на высадочных машинах (прессах) или автоматах.

Известно, что стали для холодной высадки должны иметь в своём исходном состоянии структуру зернистого перлита определённого бала. Такая структура в сравнении со структурой пластинчатого перлита характеризуется лучшей технологичностью в процессе формообразования изделия в холодном состоянии и обладает рядом достоинств. Основными из них являются: равномерное распределение карбидных частиц в ферритной матрице, низкая твёрдость, высокая пластичность, обеспечивающие хорошую штампуемость, чистовую вырубку, обрабатываемость резанием, получение после обработки резанием качественной поверхности, повышение стойкости режущего инструмента и экономичности холодной механической обработки; минимально возможная удельная поверхность карбидных частиц и, как следствие этого, медленная диссоциация их при аустенитизации, задержка роста зерна аустенита; меньшая склонность к перегреву и образованию трещин при закалке, более широкий интервал допустимых закалочных температур, отсутствие склонности к структурному наследованию (восстановлению крупного аустенитного зерна); получение при закалке меньшего количества остаточного аустенита и меньшей деформации изделий при последующем отпуске; получение после окончательной термической обработки (закалки с отпуском) наилучшего сочетания прочности и пластичности при высокой твёрдости, более высокого сопротивления контактной усталости и более высокой износостойкости.

Предшествующая отжигу холодная пластическая деформация стали существенно ускоряет оба этапа сфероидизации карбидов: деление пластин цементита и трансформацию пластин в глобули. Она ускоряет также и коалесценцию карбидных частиц.

2. Цель и задачи исследования

Целью данной магистерской работы является изучение влияния сфероидизирующего отжига на последующую упрочняющую термическую обработку стали 40Х - закалку с высокотемпературным отпуском. При этом основное внимание было уделено именно влиянию степени сфероидизации цементита перед закалкой.

3. Практическая часть

Образцы для исследований отбирали в условиях Дружковского метизного завода из бунтов, подвергнутых сфероидизирующему отжигу по заводскому режиму. Образцы из серии №№ 2 и 3 вырезали из бунтов стали, сфероидизирующему отжигу которых предшествовала калибровка на диаметр 21,6 мм. Серии отличались местом вырезки образцов по высоте бунта. Образцы серии №1 вырезали из бунта, не подвергавшегося калибровке перед отжигом. Образцы из серии №4, аналогичные по условиям отбора из серии №1, перед закалкой подвергались нормализации. Далее образцы из этих серий подвергали закалке с нагревом до температур 850-860°С с последующим охлаждением в масле. Зернистый перлит является наиболее оптимальной исходной структурой перед закалкой. После сфероидизирующего отжига металлографическим методом определяли долю зернистого перлита в структуре стали. После закалки измеряли твёрдость (HRC) по сечению образцов и анализировали характер структуры стали. Результаты измерений приведены в таблице.

Таблица – Результаты оценки степени сфероидизации цементита после отжига и твёрдости стали 40Х после закалки.

| Показатель | Единицы измерения | Серия 1 | Серия 2 | Серия 3 | Серия 4 |

| Степень сфероидизации цементита после отжига | % | 80-85 | 95-100 | 85-90 | 0 |

| Твёрдость стали после закалки | HRC | 53±1 | 56±0,5 | 55±0,5 | 51±1 |

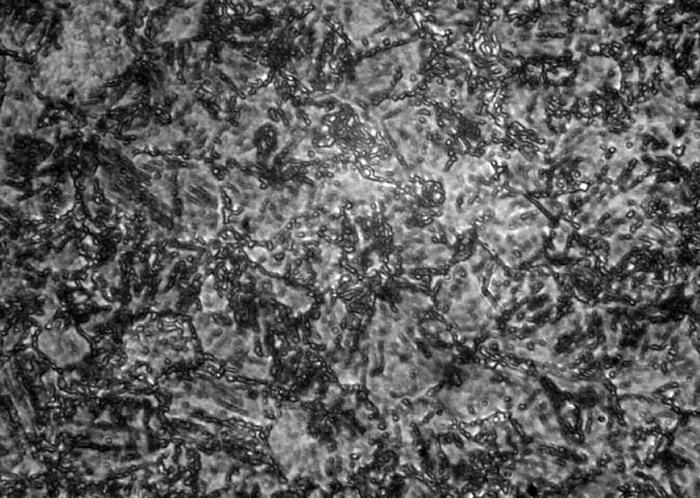

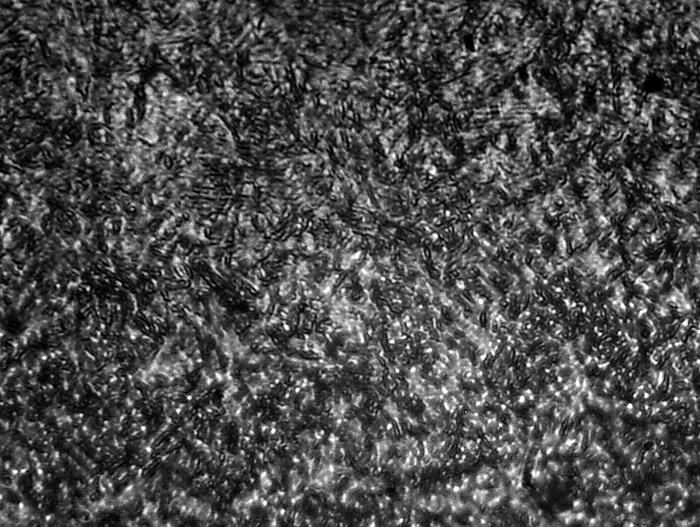

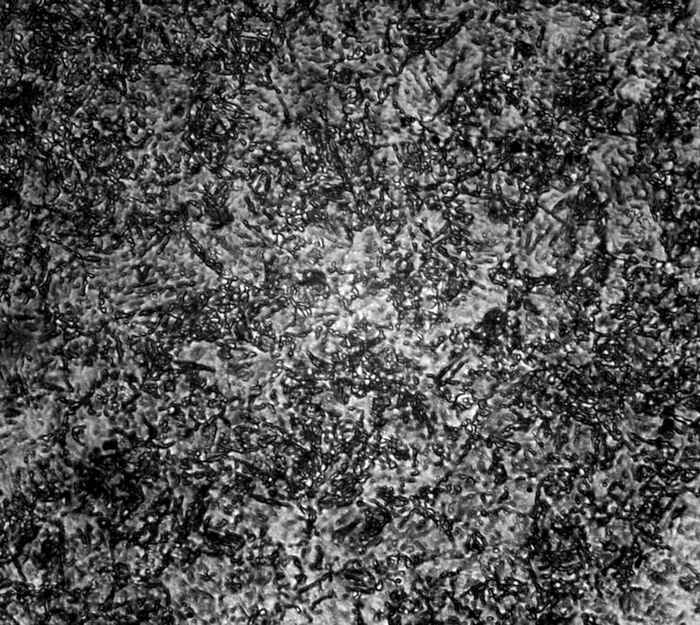

Анализ полученных результатов показывает, что предшествующая холодная пластическая деформация при калибровке способствует повышению степени сфероидизации цементита в процессе сфероидизирующего отжига. Установлено, что повышение степени сфероидизации цементита перед закалкой обеспечивает получение более высокой твёрдости закалённой стали и измельчение её структуры. Наиболее низкая твёрдость закалённой стали была получена в образцах, подвергавшихся предварительной нормализации, когда в структуре наблюдали более крупные иглы мартенсита.

Таким образом, сфероидизирующий отжиг является очень важным этапом в предварительной термической обработке многих сталей, которые в состоянии поставки должны иметь структуру зернистого перлита и максимальную степень сфероидизации цементита. Повышение доли зернистого перлита в структуре стали 40Х способствовало увеличению твёрдости структуры после закалки.

Микроструктуры стали 40Х после упрочняющей термической обработки представлены на рисунке 1.

а) Серия №1 (х500)

б) Серия №2 (х500)

в) Серия №3 (х500)

г) Серия №4 (х500)

Рисунок 1 – Микроструктуры стали 40Х после закалки

Выводы

Данная магистерская работа была посвящена актуальной научной теме по изучению влияния исходной структуры стали на последующую термическую обработку различных изделий. В данной работе были рассмотрены виды крепёжных изделий, их свойства и требования, которые к ним предъявляются. Широкое применение высокопрочных крепёжных изделий требует усовершенствование технологии обработки металла для их изготовления, с обеспечением оптимального сочетания прочностных и пластических свойств. Одним из наиболее распространённых методов производства крепёжных изделий является холодная пластическая деформация – холодная штамповка (высадка). Холодная пластическая деформация является наилучшей предобработкой перед сфероидизирующим отжигом, который наиболее часто применяется для изготовления крепёжных изделий с целью получения необходимых механических свойств у металла. Поэтому в данной работе, было более подробно рассмотрено, что такое сфероидизирующий отжиг и для каких сталей его применяют, также были изучены полученные структуры стали 40Х после отжига с последующей упрочняющей термической обработкой.

В дальнейшем планируется более подробное изучение влияния различных режимов сфероидизирующего отжига с последующими термическими обработками на структуру и свойства сталей.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2014 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Петриков В. Г., Прогрессивные крепёжные изделия / В. Г. Петриков, А. П. Власов. – М. : Машиностроение, 1991. – 256 с.

- Роговский А. Г. Марки стали и механические свойства высокопрочных болтов для строительных стальных конструкций / А. Г. Роговский, Ф. А. Шепелева // Метизное производство. – 1975. – №4. – С. 100-113.

- Производство метизов / [Шахпазов Х. С., Недовизий И. Н., Ориничев В. И. и др.]. – М. : Металлургия, 1977. – 392 с.

- Колпак В. П. Энергосберегающие технологии производства проката для холодной объемной штамповки и проволоки специального назначения / В. П., Колпак, Ю. П. Гуль, А. В. Ивченко [и др.] // Метизы. – 2006. – №1. – С. 25-27.

- Мисежников В. И. Холодная высадка крепёжных изделий / Мисежников В. И. – М. : ЦинТИМАШ, 1961. – 52 с.

- Долженков И. Е. Сфероидизация карбидов в стали / И. Е. Долженков, И. И. Долженков – М. : Металлургия, 1984. – 330 с.

- Кузін О. А. Металознавство та термічна обробка металів / О. А. Кузін, Р. А. Яцюк К. : Основа, 2005. ?367 с.

- Пат. 2238334 Российская Федерация, МПК 7 C 21 D 8/06, C 22 C 38/14. Способ производства из непрерывнолитой заготовки сортового проката со сфероидизованной структурой из борсодержащей стали для холодной объемной штамповки высокопрочных крепежных деталей. Бобылев М. В., Закиров Д. М., Кулапов А. Н., Степанов Н. В., Антонова З. А., Лехтман А. А., Гонтарук Е. И., Майстренко В. В., Фомин В. И.; заявитель и патентообладатель ООО "НОРМА-ИМПОРТ ИНСО". – № 2003110866/02; заявл. 16.04.03; опубл. 20.10.04.

- Натапов Б. С. Термическая обработка металлов: [Учебное пособие для вузов] / Натапов Б. С. – К. : Вища школа, 1980. – 288 с.

- Лахтин Ю. М. Металловедение и термическая обработка металлов / Лахтин Ю. М. – [3-е изд.]. – М. : Металлургия, 1983. – 365 с.

- Технология металлов и материаловедение / [Кнорозов Б.В., Усова Л.Ф., Третьяков А.В. и др.] – М. : Металлургия, 1987. – 800 с.

- Гук В. О. Выбор материала для изготовления высокопрочных крепежных изделий / В. О. Гук, А. А. Семенов // Метизы. – 2002. – №1. – С. 41–45.

- ГОСТ 27017-86 Изделия крепёжные. Термины и определения. – М. : Стандартинформ, 2006

- ГОСТ 1759.9-82. Болты, винты и шпильки. Дефекты поверхности и методы контроля. – М. : Издательство стандартов, 1983.