Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Теоретична частина

- 2. Мета і завдання дослідження

- 3. Практична частина

- Висновки

- Перелік джерел

Вступ

Удосконалення техніки, що супроводжується інтенсивною експлуатацією машин при одночасній тенденції до зменшення маси, вимагає застосування, поряд з традиційним, нових прогресивних кріпильних виробів, до числа яких, в першу чергу, слід віднести високоміцні, для високоресурсних і герметичних з'єднань, для з'єднання полімерних композиційних матеріалів, для односторонньої і безударной клепки. Ці вироби істотно збільшують ресурс сполук, дозволяють механізувати й автоматизувати процеси збирання і, як наслідок, підвищувати продуктивність праці та ефективність виробництва.

В даний час термічна обробка металу є найбільш перспективним і технологічно легко реалізованим способом корінного поліпшення споживчої якості металу і відповідно кріпильних виробів з нього.

1. Теортична частина

Кріпильні вироби (кріплення) - деталі для утворення з'єднання: болти, гайки, гвинти, шурупи, саморізи, дюбелі, заклепки, шайби, штифти, шпильки та інші. Кріплення включають в себе і поняття металовироби (металеві вироби) - стандартизовані металеві вироби різноманітної номенклатури промислового або широкого призначення. До металовиробів умовно відносять сталевий дріт і вироби з нього (цвяхи, канати, сітки, зварювальні електроди), кріпильні деталі (болти, гайки, шпильки, гвинти, шурупи, пружинні шайби, заклепки та інші).

Основним матеріалом для виробництва кріпильних деталей є сталь, що володіє необхідним комплексом властивостей - достатньою міцністю, пластичністю, зносо-і корозійною стійкістю. Традиційно використовують конструкційні вуглецеві сталі з вмістом вуглецю не вище 0,5%. З легованих сталей найбільш широко застосовуються хромисті стали, наприклад 40Х.

Проте до цих пір в різних країнах уточнюються вимоги до сталей, використовуваних для виготовлення високоміцних болтів, у зв'язку з тим, що потрібно забезпечити оптимальне поєднання міцності і пластичних властивостей, а також надійну роботу болтів у з'єднаннях: насамперед відсутність крихких і уповільнених руйнувань при достатній економічності, так як болти мають більш високу вартість у порівнянні з заклепками. Все частіше для виготовлення високоміцних болтів знаходять застосування поряд зі середньовуглецевими також і низьковуглецеві сталі з вмістом вуглецю 0,15-0,23%, підвищеним вмістом марганцю (0,75-1,4%), хрому (0,25-0,40 %) і добавками молібдену, бору та ванадію. Одним з найбільш поширених методів виробництва кріпильних виробів є холодна пластична деформація. Один з найбільш поширених видів холодної деформації при виробництві кріпильних виробів - холодне штампування (висадка), здійснювана на висадочних машинах (пресах) або автоматах.

Відомо, що стали для холодної висадки повинні мати у своєму початковому стані структуру зернистого перліту певного балу. Така структура у порівнянні зі структурою пластинчастого перліту характеризується кращою технологічністю в процесі формоутворення вироби в холодному стані і має ряд переваг. Основними з них є: рівномірний розподіл карбідних частинок в феритній матриці, низька твердість, висока пластичність, що забезпечують хороше штампування, чистову вирубку, оброблюваність різанням, отримання після обробки різанням якісної поверхні, підвищення стійкості ріжучого інструменту і економічності холодної механічної обробки; мінімально можлива питома поверхня карбідних часток і, як наслідок цього, повільна дисоціація їх при аустенітизації, затримка росту зерна аустеніту; менша схильність до перегріву і утворення тріщин при загартування, ширший інтервал допустимих гартівних температур, відсутність схильності до структурного спадкоємства (відновлення великого аустенітного зерна); отримання при загартуванні меншої кількості залишкового аустеніту і меншої деформації виробів при подальшому відпуску; одержання після остаточної термічної обробки (загартування з відпуском) найкращого поєднання міцності і пластичності при високій твердості, більш високого опору контактної втоми і більш високої зносостійкості.

Холодна пластична деформація, що передує відпалу сталі, істотно прискорює обидва етапи сфероїдизації карбідів: поділ пластин цементиту і трансформацію пластин у глобулі. Вона прискорює також і коалесценцію карбідних частинок.

2. Мета і завдання дослідження

Метою даної магістерської роботи є вивчення впливу сфероідизуючого відпалу на подальшу зміцнюючої термічну обробку сталі 40Х - загартування з високотемпературним відпустком. При цьому основну увагу було приділено саме впливу ступеня сфероідизації цементиту перед загартуванням.

3. Практична частина

Зразки для досліджень відбирали в умовах Дружківського заводу металевих виробів з бунтів, підданих сфероідизуючому відпалу по заводському режиму. Зразки з серії № № 2 і 3 вирізали з бунтів сталі, сфероідизуючому відпалу яких передувало калібрування на діаметр 21,6 мм. Серії відрізнялися місцем вирізки зразків по висоті бунта. Зразки серії № 1 вирізали з бунту, який не піддавався калібруванню перед відпалом. Зразки з серії № 4, аналогічні за умовами відбору з серії № 1, перед загартуванням піддавалися нормалізації. Далі зразки з цих серій піддавали загартуванню з нагріванням до температур 850-860°С з подальшим охолодженням у маслі. Зернистий перліт є найбільш оптимальною вихідною структурою перед загартуванням. Після сфероідизуючого відпала металографічним методом визначали частку зернистого перліту в структурі сталі. Після гартування вимірювали твердість (HRC) по перетину зразків і аналізували характер структури сталі. Результати вимірювань наведені в таблиці.

Таблиця - Результати оцінки ступеня сфероїдизації цементиту після відпалу і твердості сталі 40Х після гартування.

| Показник | Одиниці виміру | Серія 1 | Серія 2 | Серія 3 | Серія 4 |

| Ступінь сфероїдизації цементиту після відпалу | % | 80-85 | 95-100 | 85-90 | 0 |

| Твердість сталі після загартування | HRC | 53 ± 1 | 56 ± 0,5 | 55 ± 0,5 | 51 ± 1 |

Аналіз отриманих результатів показує, що попередня холодна пластична деформація при калібруванні сприяє підвищенню ступеня сфероїдизації цементиту в процесі сфероідизуючого відпалу. Встановлено, що підвищення ступеня сфероїдизації цементиту перед загартуванням забезпечує отримання більш високої твердості загартованої сталі і подрібнення її структури. Найбільш низька твердість загартованої сталі була отримана в зразках, що піддавалися попередній нормалізації, коли в структурі спостерігали більші голки мартенситу.

Таким чином, сфероідизуючий відпал є дуже важливим етапом у попередній термічній обробці багатьох сталей, які в стані поставки повинні мати структуру зернистого перліту і максимальний ступінь сфероїдизації цементиту. Підвищення частки зернистого перліту в структурі сталі 40Х сприяло збільшенню твердості структури після гартування.

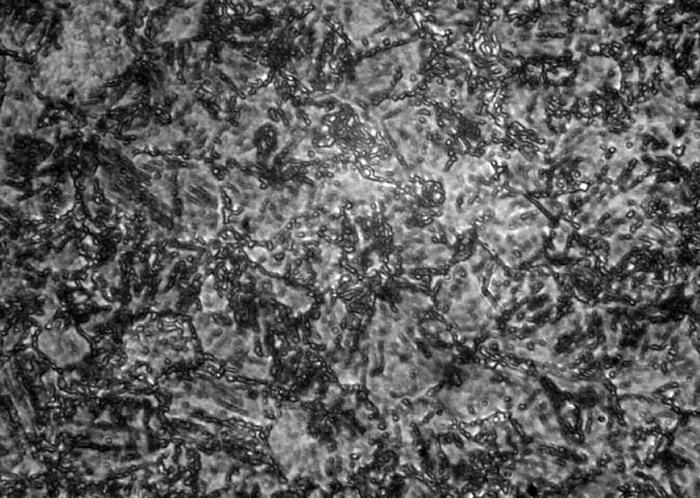

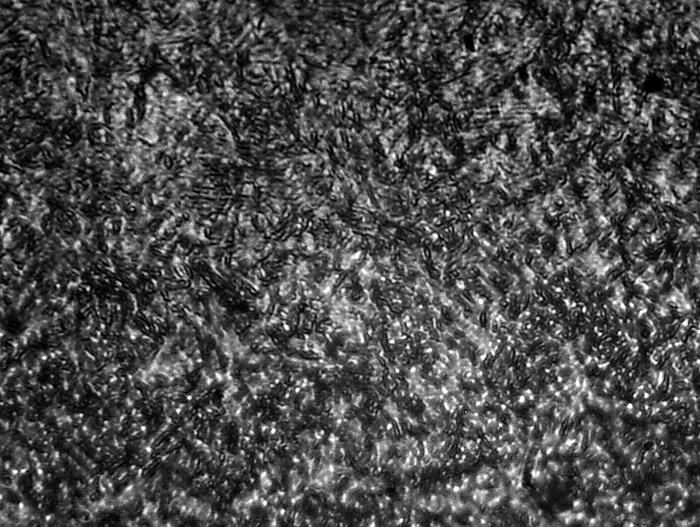

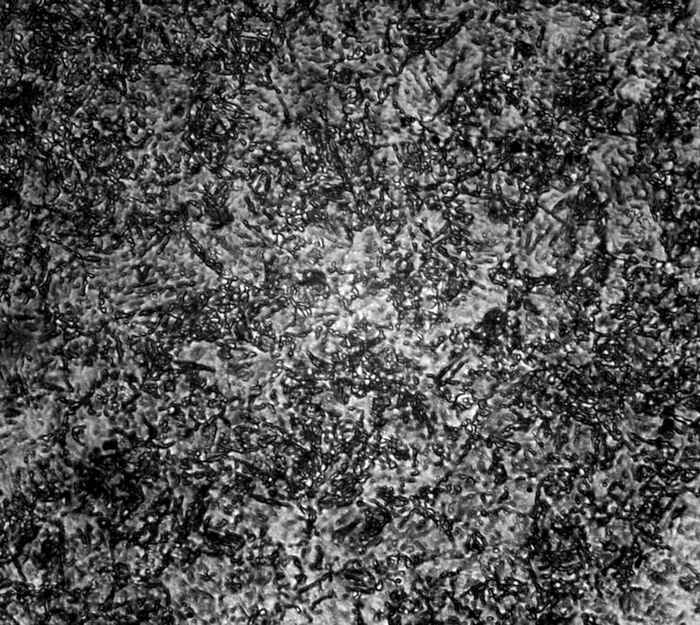

Мікроструктури сталі 40Х після зміцнюючої термічної обробки представлені на рисунку 1.

а) Серія № 1 (х500)

б) Серія № 2 (х500)

в) Серія № 3 (х500)

г) Серія № 4 (х500)

Рисунок 1 - Мікроструктури сталі 40Х після гартування

Висновки

Дана магістерська робота була присвячена актуальній науковій темі з вивчення впливу вихідної структури сталі на подальшу термічну обробку різних виробів. У даній роботі були розглянуті види кріпильних виробів, їх властивості та вимоги, які до них пред'являються. Широке застосування високоміцних кріпильних виробів вимагає удосконалення технології обробки металу для їх виготовлення, із забезпеченням оптимального поєднання міцності і пластичних властивостей. Одним з найбільш поширених методів виробництва кріпильних виробів є холодна пластична деформація - холодна штамповка (висадка). Холодна пластична деформація є найкращою передобробкою перед сфероідизуючим відпалом, який найбільш часто застосовується для виготовлення кріпильних виробів з метою отримання необхідних механічних властивостей у металу. Тому в даній роботі, було більш детально розглянуто, що таке сфероідизуючий відпал і для яких сталей його застосовують, також були вивчені отримані структури сталі 40Х після відпалу з подальшою зміцнюючою термічною обробкою.

Надалі планується більш детальне вивчення впливу різних режимів сфероідизуючого відпалу з подальшими термічними обробками на структуру і властивості сталей.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2014 року. Повний текст роботи та матеріали за темою можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Петриков В. Г., Прогрессивные крепёжные изделия / В. Г. Петриков, А. П. Власов. – М. : Машиностроение, 1991. – 256 с.

- Роговский А. Г. Марки стали и механические свойства высокопрочных болтов для строительных стальных конструкций / А. Г. Роговский, Ф. А. Шепелева // Метизное производство. – 1975. – №4. – С. 100-113.

- Производство метизов / [Шахпазов Х. С., Недовизий И. Н., Ориничев В. И. и др.]. – М. : Металлургия, 1977. – 392 с.

- Колпак В. П. Энергосберегающие технологии производства проката для холодной объемной штамповки и проволоки специального назначения / В. П., Колпак, Ю. П. Гуль, А. В. Ивченко [и др.] // Метизы. – 2006. – №1. – С. 25-27.

- Мисежников В. И. Холодная высадка крепёжных изделий / Мисежников В. И. – М. : ЦинТИМАШ, 1961. – 52 с.

- Долженков И. Е. Сфероидизация карбидов в стали / И. Е. Долженков, И. И. Долженков – М. : Металлургия, 1984. – 330 с.

- Кузін О. А. Металознавство та термічна обробка металів / О. А. Кузін, Р. А. Яцюк К. : Основа, 2005. ?367 с.

- Пат. 2238334 Российская Федерация, МПК 7 C 21 D 8/06, C 22 C 38/14. Способ производства из непрерывнолитой заготовки сортового проката со сфероидизованной структурой из борсодержащей стали для холодной объемной штамповки высокопрочных крепежных деталей. Бобылев М. В., Закиров Д. М., Кулапов А. Н., Степанов Н. В., Антонова З. А., Лехтман А. А., Гонтарук Е. И., Майстренко В. В., Фомин В. И.; заявитель и патентообладатель ООО "НОРМА-ИМПОРТ ИНСО". – № 2003110866/02; заявл. 16.04.03; опубл. 20.10.04.

- Натапов Б. С. Термическая обработка металлов: [Учебное пособие для вузов] / Натапов Б. С. – К. : Вища школа, 1980. – 288 с.

- Лахтин Ю. М. Металловедение и термическая обработка металлов / Лахтин Ю. М. – [3-е изд.]. – М. : Металлургия, 1983. – 365 с.

- Технология металлов и материаловедение / [Кнорозов Б.В., Усова Л.Ф., Третьяков А.В. и др.] – М. : Металлургия, 1987. – 800 с.

- Гук В. О. Выбор материала для изготовления высокопрочных крепежных изделий / В. О. Гук, А. А. Семенов // Метизы. – 2002. – №1. – С. 41–45.

- ГОСТ 27017-86 Изделия крепёжные. Термины и определения. – М. : Стандартинформ, 2006

- ГОСТ 1759.9-82. Болты, винты и шпильки. Дефекты поверхности и методы контроля. – М. : Издательство стандартов, 1983.