Реферат по теме выпускной работыСодержание

ВведениеУгольная промышленность является отраслью с наиболее тяжелыми, вредными и опасными условиями труда. Одним из таких факторов является угольная и углепородная пыль. Содержание пыли во взвешенном состоянии во время выемки угля в очистных и подготовительных выработках превышает предельно–допустимые нормы в десятки и сотни раз. Пыль попадает в организм человека, растворяясь в слюне или осаждаясь на слизистых оболочках дыхательных путей, превращаясь при этом в жидкий яд. В результате воздействия пыли на организм человека могут возникнуть глазные и кожные заболевания, болезни верхних дыхательных путей и легких. Заболевание, которое сопровождается пылевым фиброзом, называется пневмоканиозом. Пневмоканиоз – профессиональное заболевание, развивающееся при длительном вдыхании пыли. 1. Актуальность темыЕжегодно на большинстве шахт выявляют до десяти и более случаев за–болеваний пылевой этиологии. Не исключение составляет шахта им. Дзержинского. Только в 2012 году выявлено 11 случаев заболеваний. Это говорит о том, что борьбе с пылью в шахтах должно уделяться первостепенное значение. Основной причиной заболеваемости рабочих пневмоканиозами является превышение допустимых норм запыленности воздуха на рабочих местах в горных выработках. Существующий комплекс обеспыливающих мероприятий, основанный на применении воды, обеспечивает в лучшем случае снижение запыленности воздуха в 10–15 раз. Для достижения такого эффекта необходимо расходовать большое количество воды – более 40–50 литров на тонну, что снижает качеств добываемого угля, затрудняет технологию проведения работ из–за снижения прочности боковых пород и ухудшает гигиенические условия труда в забоях, особенно в глубоких шахтах. Все это вызывает необходимость изыскания новых, более эффективных и приемлемых способов борьбы с пылью. 2. Цель и задачи магистерской работы, планируемые результаты

Целью работы является выбор мероприятий по снижению запыленности на

шахте Для достижения поставленной цели в работе необходимо решение сле–дующих задач:

3. Краткая характеристика района, месторождения и пластов действующей шахтыПо административному делению территория шахты им. Дзержинского входит в состав города Дзержинска Донецкой области Украины. В горнотехническом отношении шахта является обособленным подразделением государственного предприятия

Дзержинскуголь министерства топлива и энергетики Украины. Промышленная площадка шахты расположена непосредственно в

городе. Ближайшими населёнными пунктами являются город Горловка и город Константиновка. Шахта соединена

железнодорожными ветками с ЦОФ Асфальтной дорогой шахта им.Дзержинского связана с автомагистралями Артёмовск – Донецк, Константиновка – Донецк. Ближайшими промышленными предприятиями являются Дзержинская ЦОФ, шахты Ново–дзержинская, Торецкая, Северная, Новая, Южная. Водоснабжение питьевой водой осуществляется от городского водопровода города Дзержинска. Снабжение технической водой осуществляется от водовода Донбассводтрест, из водохранилища Клёпан Бык. Электроснабжение шахты осуществляется от подстанции 110 кВ, распо–ложенной у промышленной площадки шахты. Участок шахты им.Дзержинского расположен на южном склоне главного До–нецкого водораздела и представлен волнистой степной равниной. Площадь участка располагается на правом склоне реки Кривой Торец. В геологическом строении участка (шахтного поля) принимают участие отложения среднего карбона, представленные свитами С52, С62, С72. Каменноугольные отложения покрыты незначительным числом четвер–тичных отложений мощностью до 15 м, представленных желтовато–бурыми лесовидными суглинками, переходящими кверху в почвенно–растительный слой. Литологические породы среднего карбона представлены довольно однообразной толщей сланцев, известняков и углей. Каменные угли представлены в виде пластов мощностью от 0,4 м до 2,0 м. Углы падения крыльев Главной антиклинали Донбасса колеблются в пределах 55–65° для северного крыла и 45–70° для южного крыла. Простирание пород на площади участка довольно спокойное по азимуту 300–310°. Углы падения пород колеблются в пределах 60–30°. Выполаживание пластов наблюдается у западной границы участков. Южное крыло антиклинали, на котором расположено поле шахты, подверглось, по–видимому, меньшей деформации, что нашло свое отражение в образовании отдельных разобщённых дизъюнктивов в местах наибольших напряжений. Один из этих дизъюнктивов – Главный надвиг – является естественной западной границей поля шахты им. Дзержинского. На поверхности надвиг хорошо прослеживается по выходам на дневную по–верхность песчаников и известняков. Естественной восточной границей шахты им. Дзержинского является Артемовский надвиг. Вертикальная амплитуда надвига по данным горных работ шахт им. Дзержинского и им. Артёма составляет 280–300 м. Кроме крупных вышеописанных тектонических нарушений на площади участка развита целая сеть мелких тектонических разрывов, большинство из которых отмечаются лишь в горных выработках. Каменноугольные отложения на площади участка шахты им.Дзержинского представлены свитами С52, С62, С72 среднего карбона содержащих семнадцать угольных пластов рабочей мощности. Свита С72 – Горловская. К ней относятся пласты m4о, m3. Пласт m4о шахтой не разрабатывается из–за высокой удароопасности и малой мощности (до 0,5 м). В работе находится m3. Свита С62 – Алмазная. К ней относятся пласты l7В, l6, l5, l4Н, l4В, l3, l2', l2, l1'. Пласты l5, l4Н, l4В, l3 отработаны. В работе находятся l7В, l6, , l2'. Пласт l2, l1' не кондиционны по мощности и зольности. Свита С52 – Каменская. К ней относятся пласты k8, k7, k6, k5, k3В, k3Н, k22. Пласты k8, k7, k5 отработаны. В работе находятся k6, k3В, k3Н, k22 Шахта им. Дзержинского основана в 1860 году. Последняя реконструкция шахты выполнена в 1987 году, которая

включала реконструкцию главного скипового ствола Пугачёвка с одновременным вводом в работу нового горизонта 1146 м.

Шахта им. Дзержинского вскрыта четырьмя центрально расположенными

стволами: Шахта отрабатывает крутые пласты с углом падения 56°–60°. Шахта им. Дзержинского отнесена к опасным по внезапным выбросам угля и газа. Абсолютная гозообильность шахты составляет 22–67 м3/мин, отно–сительная – 67 м3/т. Способ проветривания шахты всасывающий. Отработанный воздух из шахты выдаётся вентилятором главного проветривания ВЦД–47У, установленным на поверхности возле вентиляционного ствола Пугачёвка. Второй вентилятор ВЦД–47У – резервный. Рабочая производительность вентилятора главного проветривания ВЦД–47У на данный момент составляет 18,5 тыс.м3/мин. Проветривание всех выемочных участков – возвратоточное. Согласно геологическому замеру полный водоприток воды в шахту со–ставляет 235–250 м3/ч. Для откачки воды из шахты принята трехступенчатая схема водоотлива, то есть вода из зумпфовой части ствола №4 откачивается насосами, установ–ленными на горизонте 1146 м, на горизонт 916 м и далее, на горизонт 516 м и с него на поверхность. На эксплуатационных участках водоприток составляет до 5 м3/ч. На всех участках, кроме пластов Толстый и Дерезовка, применяется пневматическая энергия. Сжатый воздух в шахту подаётся из компрессорной станции, расположенной на шахтной промышленной площадке. Станция оборудована шестью компрессорами: два компрессора типа К–500, четыре компрессора типа К–250. 3.1 Характеристика угольного пластаМощность пласта: Геологическая: 0,86–1,10 м;Полезная: 0,82–0.98 м; Вынимаемая: 1,02–1,44 м Угол падения пласта 62°. Угольный пласт l7в – Пугачевка на всем протяжении выемочного поля вы–держан по мощности и строению, состоит из 1 пачки угля, в которой выделяются слои разной степени нарушенности. На контакте с кровлей залегает сланец углисто–глинистый, чешуйчатый, сыпучий, слабый, мощностью 0,04–0,12 м. Наличие углисто – глинистого слан–ца в кровле значительно снижает сцепление пласта с боковыми породами и может происходить самопроизвольное обрушение угля из нависающего массива. Гипсометрия пласта спокойная. Природная газоносность 19–21 м3/т.с.б.м., выход летучих веществ 29.4–33.4 %. Крепость угля по шкале проф. Протодьяконова 0,8–1,0, объемный вес 1,3–1,4 м3. Пласт l7в опасный по внезапным выбросам угля и газа, опасный по обрушению угля, опасный по взрывчатости угольной пыли. Кровля. Повсеместно на площади выемочного участка залегает глинистый сланец мощностью от 0,40 до 2,6 м,

тонкослоистый, тонкоплитчатый, межслоевая связь непрочная, плоскости слоев притертые, с зеркалами скольжения,

трещиноватый, средней крепости, неустойчивый, сж – 29,5 МПа, объемный вес 2,5–2,6 т/м3. Непосредственно у пласта

мощностью до 0,40 м сланец сильно трещиноватый, весьма неустойчивый, обрушается во время выемки угля, образуя

В кровле сланца глинистого залегает сланец песчано–глинистый мощностью от 2,6 до 4,6 м, слоистой текстуры, межслоевая связь непрочная, трещиноватый, неустойчивый, средней крепости. В кровле этого слоя залегает песчаник трещиноватый, среднеустойчивый, мощностью 1,1–3,0м. Класс основной кровли по обрушаемости II. Выше залегает угольный пласт l71 мощностью 0.15 – 0.20 м, угрожаемый по выбросам угля и газа. Почва. Непосредственно в почве угольного пласта l7в залегает сланец глини–стый, мощностью от 0.6 до 1.0 м, комковатой текстуры, трещиноватый, плоскости трещин притертые, с остатками ископаемой флоры, неустойчивый, средней крепости, при водонасыщении склонен к вспучиванию и скалыванию на мощность 0,1 –0,3 м. сж. – 33,5 МПа. В почве сланца глинистого залегает сланец песчано–глинистый мощностью от 1,1 до 6,0 м, слоистой текстуры, межслоевая связь непрочная, трещиноватый, неустойчивый, средней крепости. Основная почва повсеместно представлена песчаником мощностью более 10 м, мелкозернистым, грубослоистым, слюдистым, трещиноватым, крепким, устойчивым. Песчаник опасен по внезапным выбросам породы и газа. сж.– 158.0 МПа. Класс по обрушаемости –IY. Тектонические нарушения разрывного характера не прогнозируются. Горнотехнические и геомеханические условия разработки. Вышележащий горизонт отработан на полевой откаточный штрек с оставлением межэтажного целика 6–7м. Пласт l7в надработан пластом m3 (в>200м ). Ведение горных работ будет осложнено наличием ЗПГД 3 категории опасности от краевой части пл. l5 – Соленый. Зона распространяется с 42 по 10 6м по падению, считая от вент. штрека. Пласт l7в Пугачёвка – восток горизонт 1146 м отрабатывается потолко–уступами высотой 10–12 м каждый с выемкой

угля на отбойный молоток. Управление кровлей в лаве осуществляется удержанием на деревянных пере–носных кострах в

режиме предельных пролётов. Величина предельных пролётов принята в соответствии с инструкцией В качестве призабойного крепления применяются спаренные индивидуальные забойщицкие крепи: два обапола по кровле, два – по почве с установкой под них шести стоек, затяжки прокладываются по кровле и по почве в количестве пяти штук на комплект крепления (2,0х0,9)м. В качестве специальной крепи применяются костры из стоек шпальной формы (стойка диаметром 20 мм, распиленная пополам). Расстояние между кострами: по падению 4,0 м, по простиранию – 2,7 м, считая по осям. 4. Анализ применяемого на шахте комплекса обеспыливающих мероприятийПроектирование комплекса обеспыливающих мероприятий должно осуществляться на этапе разработки проектов строительства и реконструкции шахты, вскрытия и подготовки выемочных участков горизонтов, блоков и панелей. В соответствии с требованиями Правил Безопасности, раздел по борьбе с пылью должен содержать:

В проекте строительства шахты им. Дзержинского такой раздел есть, но в ограниченном размере. В представленном для анализа паспорте выемочного участка 65–1146 м пласта lв7 противопылевые мероприятия приводятся, однако без соответствующего их выбора путем расчета по удельному пылеподавлению и требуемой схемы пылеподавления. Для оценки применяемых на шахте противопылевых мероприятий приведем их полностью, как они сформулированы в паспорте выемочного участка. Для борьбы с пылью в очистном забое необходимо производить предварительное увлажнение угля в массиве. В качестве мер борьбы с пылью на вентиляционном штреке в 10–15 м от окна лавы установить водяную завесу. На погрузочном пункте на откаточном штреке устанавливаются форсунки для орошения воздуха. Перед ведением БВР производятся обмывка выработок водой или осланцевание на протяжении 20 м от забоя. Рабочие, занятые на очистных и подготовительных работах, оснащаются противопылевыми респираторами с заменой фильтров не менее 2 х раз в неделю. Бурение шпуров по породе в подготовительных забоях осуществляется бурильными молотками с промывкой. Контроль концентрации пыли в рудничном воздухе и учет пылевых нагрузок должен производиться в

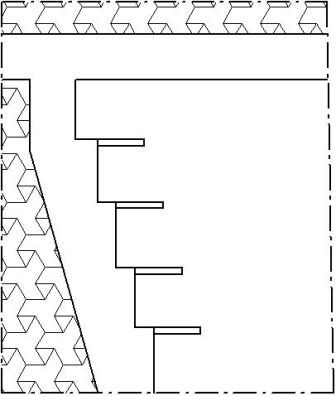

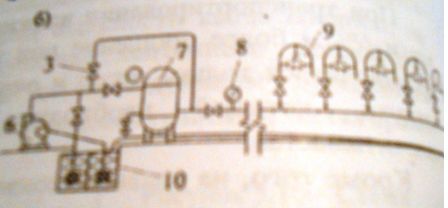

соответствии с Учитывая, что существующие меры в очистном и подготовительном забоях не дают должного эффекта, рабочие должны работать в индивидуальных средствах защиты – противопылевых респираторах. Замена фильтров в респираторах должна производиться не менее 2–х раз в неделю. При разработке мероприятий и рекомендаций должны быть учтены предложения специалистов шахты по совершенствованию комплексного обеспыливания. 5. Характеристика обеспыливающих мероприятий5.1 Предварительное увлажнение угля в массивеПласт на горизонте 1146 м отрабатывается потолкоуступами, высотой 10–12 м каждый с выемкой отбойными молотками. Управление кровлей осуществляется удержанием на деревянных переносных кострах. Подготовка и отработка пласта lв7 горизонта 1146 м осуществляется по откаточному горизонту на полевой штрек, проводимый в 5–6 м, считая по нормали от пласта lв7 , вентиляционный штрек проводится пластовым. Паспортом предусмотрена борьба с пылью нагнетанием воды в пласт через короткие скважины, пробуренные из лавы перпендикулярно плоскости забоя.(рис.1)

Рис. 1. Технологическая схема применения предварительного увлажнения угольного массива при молотковой выемке угля на крутых пластах. Параметры скважин:

Длина скважины 10–12 м, диаметр скважины 43 мм, расстояние между скважинами 10–12 м (по одной на каждый уступ)[2]. Герметизация скважин осуществляется гибкими шланговыми гидрозатворами, выдерживающими давление до 300 кг/см2. Расход воды на одну скважину составляет 3,5–4 м3, время нагнетания одной скважины до 12 часов при среднем темпе нагнетания 5–6 л/мин. Темп нагнетания зависит от крепости угля и может колебаться от 2 до 10 л/мин. Одновременно двумя насосами УГН в сутки можно обрабатывать 2 уступа. На всю лаву затрачивается 5 суток. Уступы обрабатываются поочередно. Таким образом, с учетом просека гидрообработка обеспечивает недельное подвигание лавы на 8–10 метров. Учитывая вышесказанное можно констатировать, что на отработку массива двух уступов, с учетом выбросоопасности пласта, задействовано 2 смены плюс одна смена ремонтная и одна для выполнения противовыбросных мероприятий. Из общего технологического цикла добычи угля ежесуточно исключаются 2 уступа, то есть потери добычи составляют 35–40 т. Такое же положение и на остальных трех пластах l5, l3 и k8, кроме m3 , который отрабатывается с помощью щитового агрегата, и где борьба с пылью, в основном, ведется с помощью орошения, поскольку орошение на щитовом агрегате технологически вписывается в процесс добычи угля, имея в то же время высокую эффективность пылеподавления. Применяемая схема коротких скважин имеет существенные недостатки, т.к. процесс нагнетания включается в общий технологический цикл добычи угля, а, как минимум, два уступа в сутки участия в добыче угля не принимают, т.к. в них задействованы нагнетательные процессы. Другие схемы нагнетания, которые в разное время применялись и применяются на пластах l5, l3 и k8 (шпуры длиной 2–3 м, длинные скважины, пробуренные из откаточного штрека, длиной 70–80 м и диаметром 120 мм) имеют те же недостатки, что и нагнетание через короткие скважины, а длинные скважины требуют громоздкого оборудования и осложняют работы по проведению штрека, т.к. оборудование размещается по середине выработки и не дает свободы обмена вагонеток для транспортировки горной массы и материалов. Других технологических схем практически нет. Анализируя литературные источники необходимо отметить, что эффективность пылеподавления при

различных схемах нагнетания воды в угольные пласты практически равноценна и составляет 70–80 %.

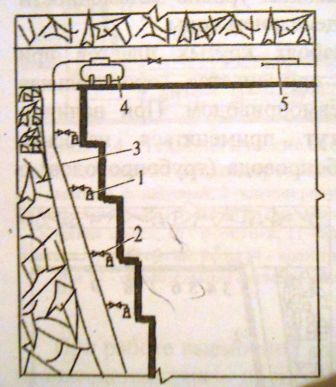

Разработанная ранее технологическая схема [1]. нагнетания водя через скважины ограниченной длины с

Рис.2. (Анимация - 22 кадра, 73,9 КБ)Технологическая схема нагнетания воды через восстающие скважины ограниченной длины,

пробуренные из просека, с Применяя данную схему на пластах l7в l5, l3 и k8 только за счет этого можно увеличить нагрузку на каждый очистной забой на 35–40 т, что заметно скажется на добыче шахты в целом. Схема скважин ограниченной длины с Как известно, [1] вода при нагнетании на крутых пластах через Исходя из вышеизложенного можно констатировать, что способ нагнетания через скважины, пробуренные из просека в нависающий массив технологически имеет преимущества перед другими схемами, т.к. освобождает от работ, связанных с нагнетанием очистной забой и подготовительную выработку. Как уже отмечалось выше, эффективность пылеподавления при всех схемах, включая и схему скважин

ограниченной длины с И даже при этом комплексе мер по борьбе с пылью в выработках крутых пластов не удается достичь санитарных норм запыленности, поэтому рабочие и надзор, занятые на очистных и подготовительных работах, оснащаются противопылевыми респираторами различных модификаций. Обязательным условием при бурении шпуров и скважин, как по углю, так и по породе, должна быть подача воды в зону резания, т.е. бурение с промывкой буровой мелочи. В этом случае, в комплексе, эффект пылеподавления будет составлять до 99 %. 5.2 Пылеподавление пыли пенойПрименение пены для борьбы с пылью основано на следующих предпосылках. Пена имеет значительно больший объем, чем жидкость, из которой она образована. Это позволяет увеличить поверхность взаимодействия жидкости с пылью, заполнить пространство около режущих органов выемочной машины, ограничить источник пенообразования и воспрепятствовать переходу пыли во взвешенное состояние. Пена лучше смачивает пыль, так как раствор пенообразователя имеет в сравнении с водой более низкое поверхностное натяжение, а продолжительность взаимодействия слоя пены с запыленной поверхностью всегда больше времени контакта капли раствора со взвешенными в воздухе пылинками. При нанесении пены на запыленную поверхность наблюдается ее очистка за счет втягивания пылинок внутрь слоя пены. Это обусловлено процессами, протекающими в пене при ее разрушении: всасыванием жидкости из плоских тонких участков пленки в утолщенные, разрывом пленок и т.д. Установлено также, что силы адгезии частиц пыли к пузырькам пены всегда больше, чем к поверхности соответствующего раствора. Эксперименты показывают рост эффективности улавливания тонких фракций пыли пузырьками растворов ПАВ в 3–4 раза по сравнению с каплями. Большой объем исследований по применению пены был проведен в забоях с крутым залеганием пластов, при бурении скважин, при ведении взрывных работ и др. Во всех случаях пылеподавление пеной было более эффективным, чем традиционные способы – предварительное увлажнение и орошение. Этот способ будет применен после разработки в Украине пены соответствующей санитарным нормам. Основными характеристиками пены являются:

Гидрообеспыливание (орошение, пылеподавление пеной) обеспечивает снижение запыленности воздуха до уровня близкого к предельно допустимой концентрации на пластах, которые относятся к IV категории пыльности и ниже. При выемке пластов свыше IV категории необходимо дополнять гидрообеспыливание средствами улавливания пыли. Комплект оборудования для получения пены включает в себя:

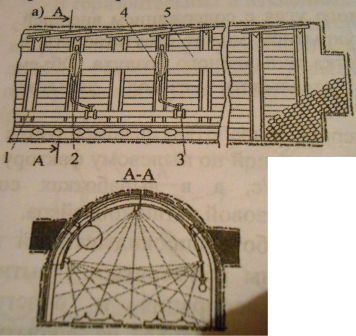

Предполагаемая схема применения пены приведена на рис.3

Рис.3. Технологическая схема применения пены при молотковой выемке угля на крутых пластах. 1 – пеногенератор; 2 – вентиль; 3 – забойный водопровод; 4 – дозатор смачивателя; 5 – штрековый трубопровод. 5.3 Водяные завесыОстаточная запыленность воздуха по сети горных выработок, как правило, находится на относительно высоком уровне и воздушные потоки, исходящие из очистных и подготовительных выработок, а также проходящие по сети выработок, нуждаются в дополнительном обеспыливании. Для обеспыливания воздушных потоков применяем водовоздушные (тумано–образующие) завесы. Для создания водяных завес типа ВЗ–1 используют плоскоструйные форсунки.

Рис. 4. Технологические схемы очистки пыли вентиляционных потоков в подготовительных выработках водяными завесами типа ВЗ–1. Более эффективными являются туманообразующие завесы, создаваемые туманообразователями типа ОП–1 или ТЗ–1В. Диаметр капель образующегося тумана не превышает 10–50 мк, поэтому распыленная вода длительное время удерживается в воздухе. Для образования водяного тумана в туманообразователи подводятся вода и сжатый воздух. При подаче сжатого воздуха и перемещения золотника вода и сжатый воздух поступают в смесительную камеру, в которой образуется водовоздушная смесь. Распыление последней происходит через кольцевую щель, при помощи которой регулируется степень дисперсности водяного тумана. 5.4 Пылеподавление орошениемСущность пылеподавления орошением заключается в том, что при взаи–модействии капли жидкости с частицей пыли происходит ее смачивание, захват каплей и осаждение получившегося агрегата – частица пыли – вода. В системах орошения в качестве оросителей используют насадки, дающие компактную струю и универсальные форсунки, факел различной формы: конусные (КФ) – в виде сплошного конуса, зонтичные (ЗФ) – в виде полого конуса, плоскоструйные (ПФ) – в виде плоского веера. Обозначение форсунок указывает форму факела, коэффициент расхода воды и угол раствора факела. Например, форсунка КФ 1,6–75 является конусной форсункой с коэффициентом расхода воды 1,6 и углом раствора факела 75°С. При всех системах орошения обязательным является использование для очистки воды штрековых фильтров ФШ–1М, ФШ–200, ФК или ФКВ. Для создания водовоздушных завес и с целью повышения эффективности орошения или необходимости уменьшения влажности угля и расхода воды в два и более раз может применяться пневмогидроорошение – смесь сжатого воздуха с водой. Подвод водовоздушной смеси к форсункам производится путем подачи воды и сжатого воздуха в смеситель. При пневмогидроорошении достигается тонкое диспергирование воды, а, следовательно, и осаждение тонко диспергированной пыли. Для того чтобы туман не рассеивался в выработке, а направлялся к источнику пыли, применяются форсунки, в которых формируется двойной факел диспергированной воды: наружный – грубодисперсный и внутренний – тонкодисперсный, а также форсунки с переменной дисперсностью тонкодиспергированной воды, которые ограждаются форсунками с равномерным распределением грубодиспергированной воды. ВыводыВ данной работе были выполнены поставленные задачи, а именно: предоставлена информация о шахте,

горно–геологическая характеристика, характеристика пласта, рассчитана запыленность пласта l7в , были выбраны

мероприятия по снижению запыленности на выемочном участке пласта l7в шахты В ходе выполнения данной работы было использовано При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты. Список источников

|