Реферат за темою випускної роботиЗвіт

ВступВугільна промисловість є галуззю з найбільш важкими, шкідливими і небезпечними умовами праці. Одним з таких факторів є вугільний і вуглепородний пил. Вміст пилу в підвішеному стані під час виїмки вугілля в очисних і підготовчих виробках перевищує гранично–допустимі норми в десятки і сотні разів. Пил потрапляє в організм людини, розчиняючись в слині або осідаючи на слизових оболонках дихальних шляхів, перетворюючись при цьому в рідку отруту. В результаті впливу пилу на організм людини можуть виникнути очні і шкірні захворювання, хвороби верхніх дихальних шляхів і легенів. Захворювання, яке супроводжується пиловим фіброзом, називається пневмоканіозом. Пневмоканіоз – професійне захворювання, що розвивається при тривалому вдиханні пилу. 1. Актуальність роботиЩорічно на більшості шахт виявляють до десяти і більше випадків захворювань пилової етіології. Не є винятком шахта ім. Дзержинського. Тільки в 2012 році виявлено 11 випадків захворювань. Це говорить про те, що боротьбі з пилом в шахтах повинно приділятися першорядне значення. Основною причиною захворювань робітників пневмоканіозамі є перевищення допустимих норм запиленості повітря на робочих місцях у гірських виробках. Існуючий комплекс знепилюючих заходів, заснований на застосуванні води, забезпечує в кращому випадку зниження запиленості повітря в 10–15 разів. Для досягнення такого ефекту необхідно витрачати велику кількість води – більше 40–50 літрів на тонну, що знижує якость вугілля, що видобувається, ускладнює технологію проведення робіт через зниження міцності бічних порід і погіршує гігієнічні умови праці у вибоях, особливо в глибоких шахтах. Все це викликає необхідність пошуку нових, більш ефективних і прийнятних способів боротьби з пилом. 2. Цілі і завдання магістерської роботи

Метою роботи є вибір заходів щодо зниження запиленості на шахті Для досягнення поставленої мети в роботі необхідно рішення наступних завдань:

3. Коротка характеристика району, родовища і пластів діючої шахтиЗа адміністративним поділом територія шахти ім. Дзержинського входить до складу міста Дзержинськ Донецької області України. У гірничотехнічному відношенні шахта є відокремленим підрозділом державного підприємства Дзержинськвугілля міністерства палива та енергетики

України. Промисловий майданчик шахти розташована безпосередньо в місті. Найближчими населеними пунктами є місто Горлівка та місто Костянтинівка.

Шахта з'єднана залізничними гілками з ЦЗФ Асфальтної дорогою шахта ім. Дзержинського пов'язана з автомагістралями Артемівськ – Донецьк, Костянтинівка – Донецьк. Найближчими промисловими підприємствами є Дзержинська ЦЗФ, шахти Ново–Дзержинська, Торецька, Північна, Нова, Південна. Водопостачання питною водою здійснюється від міського водогону міста Дзержинська. Постачання технічною водою здійснюється від водоводу Донбассводтрест, з водосховища. Електропостачання шахти здійснюється від підстанції 110 кВ, розташованої біля промислового майданчика шахти. Ділянка шахти ім. Дзержинського розташована на південному схилі головного Донецького вододілу і представлена хвилястою степовою рівниною. Площа ділянки розташована на правому схилі річки Кривий Торець. Кам'яновугільні відкладення покриті незначним числом четвертичних відкладень потужністю до 15 м, представлених жовтувато–бурими лісовидними суглинками, які переходять вгорі в грунтово–рослинний шар. Літологічні породи середнього карбону представлені досить одноманітною товщею сланців, вапняків і вугілля. Кам'яне вугілля є у вигляді пластів потужністю від 0,4 м до 2,0 м. Кути падіння крил Головної антикліналі Донбасу коливаються в межах 55–65° для північного крила і 45–70° для південного крила. Простягання порід на площі ділянки досить спокійне по азимуту 300–310°. Кути падіння порід коливаються в межах 60–30°. Виположування пластів спостерігається у західної межі ділянок. Південне крило антикліналі, на якому розташоване поле шахти, підверглось, мабуть, меншої деформації, що знайшло своє відображення в освіті окремих роз'єднаних діз'юнктивів в місцях найбільших напруг. Один з цих діз'юнктивів – Головний насування – є природною західним кордоном поля шахти ім. Дзержинського. На поверхні насув добре простежується по виходах на денну поверхню пісчанииків і вапняків. Природним східним кордоном шахти ім. Дзержинського є Артемівський насув. Вертикальна амплітуда насува за даними гірничих робіт шахт ім. Дзержинського та ім. Артема становить 280–300 м. Крім великих вищеописаних тектонічних порушень на площі ділянки розвинена ціла мережа дрібних тектонічних розривів, більшість з яких відзначається лише в гірських виробках. Кам'яновугільні відкладення на площі ділянки шахти ім. Дзержинського представлені свитами С52, С62, С72 середнього карбону містять сімнадцять вугільних пластів робочої потужності. Шахта ім. Дзержинського заснована в 1860 році. Остання реконструкція шахти виконана в 1987 році, яка включала реконструкцію головного

скіпового ствола Пугачівка з одночасним введенням в роботу нового горизонту 1146 м.

Шахта ім. Дзержинського розкрита чотирма центрально розташованими стволами: Шахта відпрацьовує круті пласти з кутом падіння 56–60 градусів. Шахта ім. Дзержинського віднесена до небезпечних за раптовими викидами вугілля і газу. Абсолютна гозообільность шахти становить 22–67 м3/хв, відносна – 67 м3/т. Спосіб провітрювання шахти всмоктуючий. Відпрацьоване повітря з шахти видається вентилятором головного провітрювання ВЦД–47У, встановленим на поверхні біля вентиляційного стовбура Пугачівка. Другий вентилятор ВЦД–47У – резервний. Робоча продуктивність вентилятора головного провітрювання ВЦД–47У на даний момент складає 18,5 тис.м3/хв. Провітрювання всіх виїмкових дільниць – возвратоточное. Згідно з геологічним заміром повний водопритік води в шахту складає 235–250 м3/год. Для відкачування води з шахти прийнята триступенева схема водовідливу, тобто вода з зумпфової частини ствола №4 відкачується насосами, встановленими на горизонті 1146 м, на горизонт 916 м і далі, на горизонт 516 м і з нього на поверхню. На експлуатаційних ділянках водопритік становить до 5 м3/год. На всіх ділянках, крім пластів Товстий і Дерезівка, застосовується пневматична енергія. Стиснене повітря в шахту подається з компресорної станції, розташованої на шахтному промисловому майданчику. Станція обладнана шістьма компресорами: два компресори типу К–500, чотири компресора типу К–250. 3.1 Характеристика вугільного пластаПотужність пласта: Геологічна: 0,86–1,10 метрів; Корисна: 0,82–0,98 метрів; Виймаємо: 1,02–1,44 метрів. Кут падіння пласта 62°. Вугільний пласт l7в – Пугачівка протягом виїмкового поля витриманий по потужності і за будовою, складається з однієї пачки вугілля, в якій виділяються шари різного ступеня порушеності. На контакті з покрівлею залягає сланець углисто–глинистий, лускатий, сипучий, слабкий, потужністю 0,04–0,12 метрів. Наявність углисто–глинистого сланцю в покрівлі значно знижує зчеплення пласта з бічними породами і може відбуватися мимовільне обвалення вугілля з нависаючого масиву. Гіпсометрія пласта спокійна. Природна газоносність 19–21 м3/т.с.б.м., Вихід летючих речовин 29,4–33,4 %. Міцність вугілля за шкалою проф. Протодьяконова 0,8–1,0, об'ємна вага 1,3–1,4 м3. Пласт l7в небезпечний за раптовими викидами вугілля і газу, небезпечний по обвалення вугілля, небезпечний по вибуховості вугільного пилу. Покрівля. Повсюдно на площі виїмкової дільниці залягає глинистий сланець потужністю від 0,40 до 2,6 м, тонкошаруватий, тонкоплітчатий,

межслоєвий зв'язок нетривка, площині шарів притерті, з дзеркалами ковзання, тріщинуватий, середньої міцності, нестійкий, сж – 29,5 МПа, об'ємна

вага 2,5–2,6 т/м3. Безпосередньо біля пласта потужністю до 0,40 м сланець сильно тріщинуватий, вельми нестійкий, обрушается під час виїмки вугілля,

утворюючи У покрівлі сланцю глинистого залягає сланець піщано–глинистий потужністю від 2,6 до 4,6 м, шаруватої текстури, межслоевой зв'язок нетривка, тріщинуватий, нестійкий, середньої міцності. У покрівлі цього шару залягає піщаник тріщинуватий, середньостійкий, потужністю 1,1–3,0 м. Клас основної покрівлі по обрушаемості II. Вище залягає вугільний пласт l71 потужністю 0,15 – 0,20 м, погрожуваний за викидами вугілля і газу. Грунт. Безпосередньо в грунті вугільного пласта l7в залягає сланець глинистий, потужністю від 0,6 до 1,0 м, грудкуватої текстури, тріщинуватий, площині тріщин притерті, із залишками викопної флори, нестійкий, середньої міцності, при водонасиченні схильний до спучування і сколюванню на потужність 0,1 –0,3 м. ? сж. – 33,5 МПа. У грунті сланцю глинистого залягає сланець піщано–глинистий потужністю від 1,1 до 6,0 м, шаруватої текстури, межслоевой зв'язок нетривкий, тріщинуватий, нестійкий, середньої міцності. Основний грунт повсюдно представлений піщаником потужністю більше 10 м, дрібнозернистим, грубослоїстим, слюдистим, тріщинуватим, крепким, стійким. Пісчаник небезпечний по раптовим викидам породи і газу. ? сж. – 158,0 МПа. Клас по обрушаемості–IY. Тектонічні порушення розривного характеру не прогнозуються. Гірничотехнічні і геомеханічні умови розробки. В якості привибійного кріплення застосовуються спарені індивідуальні забойщіцкі кріплення: два обапола по покрівлі, два – по грунту з установкою під них шести стійок, затягування прокладаються по покрівлі і по грунту в кількості п'яти штук на комплект кріплення. В якості спеціального кріплення застосовуються костри зі стійок шпальної форми (стійка діаметром 20 мм, розпиляна навпіл). Відстань між кострами: за падінням 4,0 м, по простяганню – 2,7 м, рахуючи по осях. 4. Аналіз застосовуваного на шахті комплексу знепилюючих заходівПроектування комплексу знепилюючих заходів має здійснюватися на етапі розробки проектів будівництва та реконструкції шахти, розкриття та підготовки виїмкових дільниць горизонтів, блоків і панелей. Відповідно до вимог Правил Безпеки, розділ щодо боротьби з пилом повинен містити:

У проекті будівництва шахти ім. Дзержинського такий розділ є, але в обмеженому розмірі. У представленому для аналізу паспорті виїмкової дільниці 65–1146 м пласта lв7 протипилові заходи наводяться, однак без відповідного їх вибору шляхом розрахунку за пилопригнітанням і необхідної схеми пилопригнітання. Для оцінки застосовуваних на шахті протипилових заходів наведемо їх повністю, як вони сформульовані в паспорті виїмкової дільниці. Для боротьби з пилом в очисному вибої необхідно виконувати попереднє зволоження вугілля в масиві. В якості заходів боротьби з пилом на вентиляційному штреку на відстані 10–15 м від вікна лави встановити водяну завісу. На вантажному пункті на відкаточному штреку встановлюються форсунки для зрошення повітря. Перед веденням БПР робиться обмивка виробок водою або осланцювання протягом 20 м від вибою. Робітники, зайняті на очисних і підготовчих роботах, оснащуються протипиловими респіраторами із заміною фільтрів не менше 2 х разів на тиждень. Буріння шпурів по породі в підготовчих вибоях здійснюється бурильними молотками з промиванням. Контроль концентрації пилу в рудниковому повітрі і облік пилового навантаження повинен проводитися у відповідності з

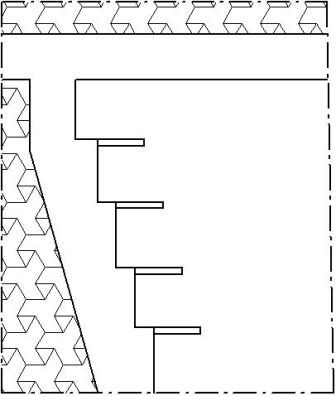

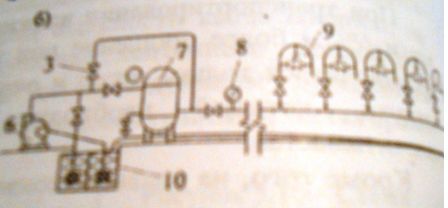

Враховуючи, що існуючі заходи в очисному і підготовчому вибоях не дають належного ефекту, робітники повинні працювати в індивідуальних засобах захисту – протипилових респіраторах. Заміна фільтрів в респіраторах повинна проводитися не менше 2–х разів на тиждень. При розробці заходів та рекомендацій повинні бути враховані пропозиції фахівців шахти щодо вдосконалення комплексного знепилювання. 5. Характеристика знепилюючих заходів5.1 Попереднє зволоження вугілля в масивіПласт на горизонті 1146 м відпрацьовується потолкоуступамі, висотою 10–12 м кожен з виїмкою відбійними молотками. Управління покрівлею здійснюється утриманням на дерев'яних переносних кострах. Підготовка та опрацювання пласта lв7 горизонту 1146 м здійснюється за відкатувального горизонту на польовій штрек, що проводиться в 5–6 м, по нормалі від пласта lв7, вентиляційний штрек проводиться пластовим. Паспортом передбачена боротьба з пилом нагнітанням води в пласт через короткі свердловини, пробурені з лави перпендикулярно площині вибою. (рис. 1)

Рис. 1. Технологічна схема застосування попереднього зволоження вугільного масиву при молотковій виїмці вугілля на крутих пластах Параметри свердловин:

Довжина свердловини 10–12 м, діаметр свердловини 43 мм, відстань між свердловинами 10–12 м (по одній на кожен уступ) [2]. Герметизація свердловин здійснюється гнучкими шланговими гідрозатворами, що витримують тиск до 300 кг/см2. Витрата води на одну свердловину становить 3,5–4 м3, час нагнітання однієї свердловини до 12 годин при середньому темпі нагнітання 5–6 л/хв. Темп нагнітання залежить від міцності вугілля і може коливатися від 2 до 10 л/хв. Одночасно двома насосами УГН на добу можна обробляти 2 уступа. На всю лаву витрачається 5 діб. Уступи обробляються по черзі. Таким чином, з урахуванням просіка гідрообробки забезпечує тижневе посування лави на 8–10 метрів. Враховуючи вищесказане можна констатувати, що на відпрацювання масиву двох уступів, з урахуванням викидонебезпечності пласта, задіяно 2 зміни плюс одна зміна ремонтна і одна для виконання противикидних заходів. Із загального технологічного циклу видобутку вугілля щодоби виключаються 2 уступу, тобто втрати видобутку становлять 35–40 т. Таке ж становище і на інших трьох пластах l5, l3 і k8, крім m3, який відпрацьовується за допомогою щитового агрегату, і де боротьба з пилом, в основному, ведеться за допомогою зрошення, оскільки зрошення на щитовому агрегаті технологічно вписується в процес видобутку вугілля, маючи в той же час високу ефективність пилоподавлення. Застосовувана схема коротких свердловин має суттєві недоліки, тому що процес нагнітання включається до загального технологічний цикл видобутку вугілля, а, як мінімум, два уступу на добу участі у видобутку вугілля не приймають, тому що в них задіяні нагнітальні процеси. Інші схеми нагнітання, які в різний час застосовувалися і застосовуються на пластах l5, l3 і k8 (шпури довжиною 2–3 м, довгі свердловини, пробурені з відкатувального штреку, довжиною 70–80 м і діаметром 120 мм) мають ті ж недоліки, що і нагнітання через короткі свердловини, а довгі свердловини вимагають громіздкого обладнання і ускладнюють роботи з проведення штреку, тому що обладнання розміщується по середині вироблення і не дає свободи обміну вагонеток для транспортування гірничої маси і матеріалів. Інших технологічних схем практично немає. Аналізуючи літературні джерела необхідно відзначити, що ефективність пилоподавлення при різних схемах нагнітання води у вугільні пласти практично

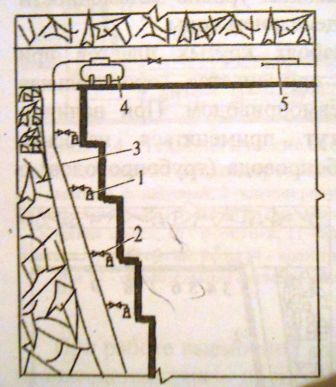

рівноцінна і становить 70–80 %. Розроблена раніше технологічна схема [1]. нагнітання водячи через свердловини обмеженої

довжини з

Рис.2.(Анімація - 22 кадра, 73,9 кілобайта) Технологічна схема нагнітання води через повстають свердловини обмеженої довжини, пробурені із просіка, з Застосовуючи дану схему на пластах l7в l5, l3 і k8 тільки за рахунок цього можна збільшити навантаження на кожен очисний забій на 35–40 т, що помітно позначиться на видобутку шахти в цілому. Схема свердловин обмеженої довжини з Як відомо, [1] вода при нагнітанні на крутих пластах рухається переважно вгору. Це пояснюється дією основних трьох причин: збільшенням тиску порід і газу з глибиною; розвантаженням вишележащего масиву і пов'язаної з ним, спрямованої вгору, міграцією газу; ка–піллярним підняттям води. Виходячи з вищевикладеного можна констатувати, що спосіб нагнітання через свердловини, пробурені з просіка в нависає масив технологічно має переваги перед іншими схемами, тому що звільняє від робіт, пов'язаних з нагнітанням очисний забій і підготовчу виробку. Як вже зазначалося вище, ефективність пилопригнітання при всіх схемах, включаючи і схему свердловин обмеженої довжини з І навіть при цьому комплексі заходів щодо боротьби з пилом у виробках крутих пластів не вдається досягти санітарних норм запиленості, тому робітники і нагляд, зайняті на очисних і підготовчих роботах, оснащуються протипиловими респіраторами різних модифікацій. Обов'язковою умовою при бурінні шпурів і свердловин, як по вугіллю, так і по породі, повинна бути подача води в зону різання, тобто буріння з промиванням бурової дрібниці. У цьому випадку, в комплексі, ефект пилопригнітання становитиме до 99 %. 5.2 Пилопригнітання пилу піноюЗастосування піни для боротьби з пилом засноване на наступних передумовах. Піна має значно більший обсяг, ніж рідина, з якої вона утворена. Це дозволяє збільшити поверхню взаємодії рідини з пилом, заповнити простір близько ріжучих органів виїмкових машин, обмежити джерело піноутворення і перешкодити переходу пилу у зважений стан. Піна краще змочує пил, так як розчин піноутворювача має порівняно з водою більш низький поверхневий натяг, а тривалість взаємодії шару піни з запиленої поверхнею завжди більше часу контакту краплі розчину зі зваженими в повітрі порошинами. При нанесенні піни на запилену поверхню спостерігається її очищення за рахунок втягування пилинок всередину шару піни. Це обумовлено процесами, що протікають в піні при її руйнуванні: всмоктуванням рідини з плоских тонких ділянок плівки в потовщені, розривом плівок і т.д. Встановлено також, що сили адгезії частинок пилу до бульбашок піни завжди більше, ніж до поверхні відповідного розчину. Експерименти показують зростання ефективності уловлювання тонких фракцій пилу бульбашками розчинів ПАР в 3–4 рази в порівнянні з краплями. Великий обсяг досліджень щодо застосування піни був проведений у вибоях з крутим заляганням пластів, при бурінні свердловин, при веденні вибухових робіт та ін. У всіх випадках пилопригнітання піною було ефективнішим, ніж традиційні способи – попереднє зволоження і зрошення. Цей спосіб буде застосований після розробки в Україні піни, яка відповідає санітарним нормам. Основними характеристиками піни є:

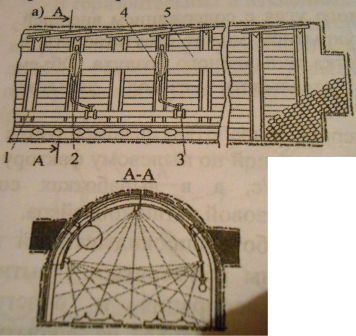

Гідрознепилення (зрошення, боротьба з пилом піною) забезпечує зниження запиленості повітря до рівня близького до гранично допустимої концентрації на пластах, які відносяться до IV категорії запиленості і нижче. При виїмці пластів понад IV категорії необхідно доповнювати гідрознепилення засобами уловлювання пилу. Передбачувана схема застосування піни наведена на рис.3

Рис.3. Технологічна схема застосування піни при молотковій виїмки вугілля на крутих пластах.1 – пеногенератор; 2 – вентиль; 3 – забійний водопровід; 4 – дозатор змочувача, 5 – штрековий трубопровід. 5.3 Водяні завісиЗалишкова запиленість повітря по мережі гірничих виробок, як правило, знаходиться на відносно високому рівні і повітряні потоки, які виходять з очисних і підготовчих виробок, а також проходять по мережі виробок, потребують додаткового знепилювання. Для знепилювання повітряних потоків застосовуємо водоповітряні (тумано–утворюючі) завіси. Для створення водяних завіс типу ВЗ–1 використовують плоскоструменеві форсунки.

Рис. 4. Технологічні схеми очищення пилу вентиляційних потоків у під–підготовчих виробках водяними завісами типу ВЗ–1. Більш ефективними є туманотвірних завіси, створювані туманоутворювачами типу ОП–1 або ТЗ–1В. Діаметр крапель утворюється туман не перевищує 10–50 мк, тому розпорошена вода тривалий час утримується в повітрі. Для утворення водяного туману в туманоутворювачі підводяться вода і стисле повітря. При подачі стисненого повітря і переміщення золотника вода і стисле повітря надходять у змішувальну камеру, в якій утворюється водоповітряної суміш. Розпилення останньої відбувається через кільцеву щілину, за допомогою якої регулюється ступінь дисперсності водяного туману. 5.4 Пилопригнітання зрошеннямСутність пилопригнітання зрошенням полягає в тому, що при взаємодії краплі рідини з часткою пилу відбувається її змочування, захоплення краплею і осадження отриманого агрегату – частка пилу – вода. У системах зрошення в якості зрошувачів використовують насадки, даю–щие компактну струмінь і універсальні форсунки, факел різної форми: конусні (КФ) – у вигляді суцільного конуса, зонтичні (ЗФ) – у вигляді порожнього конуса, плоскоструменеві (ПФ) – у вигляді плоского віяла. Позначення форсунок вказує форму факела, коефіцієнт витрати води і кут розчину факела. Наприклад, форсунка КФ 1,6–75 є конусної форсункою з коефіцієнтом витрати води 1,6 і кутом розчину факела 75 °С. При всіх системах зрошення обов'язковим є використання для очищення води штрекового фільтрів ФШ–1М, ФШ–200, ФК або ФКВ. Для створення водоповітряних завіс та з метою підвищення ефективності зрошення або необхідності зменшення вологості вугілля і витрати води в два і більше разів може застосовуватися пневмогідрозрошення – суміш стисненого повітря з водою. Підведення водоповітряною суміші до форсунок проводиться шляхом подачі води та стисненого повітря в змішувач. При пневмогідроорошеніі досягається тонке диспергування води, а, отже, і осадження тонко диспергованої пилу. Для того щоб мряка не розсіювався у виробленні, а прямував до джерела пилу, застосовуються форсунки, в яких формується подвійний факел диспергованої води: зовнішній – грубодисперсні і внутрішній – тонкодисперсний, а також форсунки з змінної дисперсністю тонкодіспергірованной води, які огороджуються форсунками з рівномірним розподілом грубодіспергірованної води. ВисновкиУ даній роботі були виконані поставлені завдання, а саме: представлена інформація про шахту, гірничо–геологічна характеристика,

характеристика пласта, розрахована запиленість пласта l7в, були обрані заходи щодо зниження

запиленості на виїмковій ділянці пласта l7в шахти У ході виконання даної роботи було використано Список источников

|