3. Краткое изложение результатов магистерской работы

3.1 Краткие сведения о шахте

Шахта им. В.М. Бажанова расположена на северо–востоке города Макеевки Донецкой области. В экономическом отношении шахта расположена в районе с хорошо развитой металлургической и коксохимической промышленностью и выгодным положением по отношению к железнодорожным магистралям и основным потребителям коксующихся углей. В северной части шахтного поля проходят железнодорожные магистрали Ясиноватая – Криничная – Иловайск, Ясиноватая–Макеевка. К этим линиям примыкают подъездные пути шахты им. В.М. Бажанова, Ясиновского коксохимзавода, металлургического завода имени Кирова.

В районе расположения шахты хорошо развита сеть асфальтированных дорог.

Шахта им. В.М. Бажанова построена по проекту института Южгипрошахт

с проектной мощностью 1200 тыс.тонн угля в год. Строительство шахты было начато в 1952 году. Проектом предусматривалось строительство шахты в две очереди. Первая очередь сдана в эксплуатацию в 1957 году с проектной мощностью 400 тыс.тонн в год с отработкой запасов пластов n1в и n1н на горизонте 195 м. Вторая очередь сдана в эксплуатацию в 1964 году с проектной мощностью 800 тыс.тонн угля в год с отработкой запасов пласта m3 на горизонте 1012 м.

Проектная мощность освоена шахтой соответственно по очередям в 1959 и 1967 годах. Добыча шахты до 1990 года была на уровне 1500 тыс.тонн.

В 1989 году приказом Министра угольной промышленности СССР от 27.09.89 г. №138 в связи с отработкой основных промышленных запасов по пластам n1в – n1н производственная мощность 1–й очереди шахты в объеме 420 тыс.тонн угля в год списана начиная с 1992 года. С этого времени добыча шахты колебалась в пределах 1000–1200 тыс.тонн в год при установленной мощности 1050 тыс.тонн угля в год.

3.2 Способы и средства борьбы с пылью

В соответствии с Инструкцией...

[2, 7] в очистном забое должен приниматься комплекс противопылевых мероприятий, включающих предварительное увлажнение угля в массиве, орошение на погрузочном пункте очистного забоя, пылеподавление при бурении скважин, выемке угля и породы отбойными молотками, погрузке угля в нишах, а также борьба с пылью в подготовительных выработках.

3.3 Предварительное увлажнение угля в массиве

Для бурения шпуров используются ручные эл. сверла СЭР–19Д. Нагнетание воды в угольный массив производится с помощью высоконапорной установки АНГ. Через шпуры, пробуренные из очистного забоя по всей длине.

Шпуры бурят посередине мощности пласта. Расстояние между шпурами 5 м, гермитизация шпуров осуществляется с помощью гидрозатвора (Турус

). Гермитизация шпура не мнее 2,5 м.

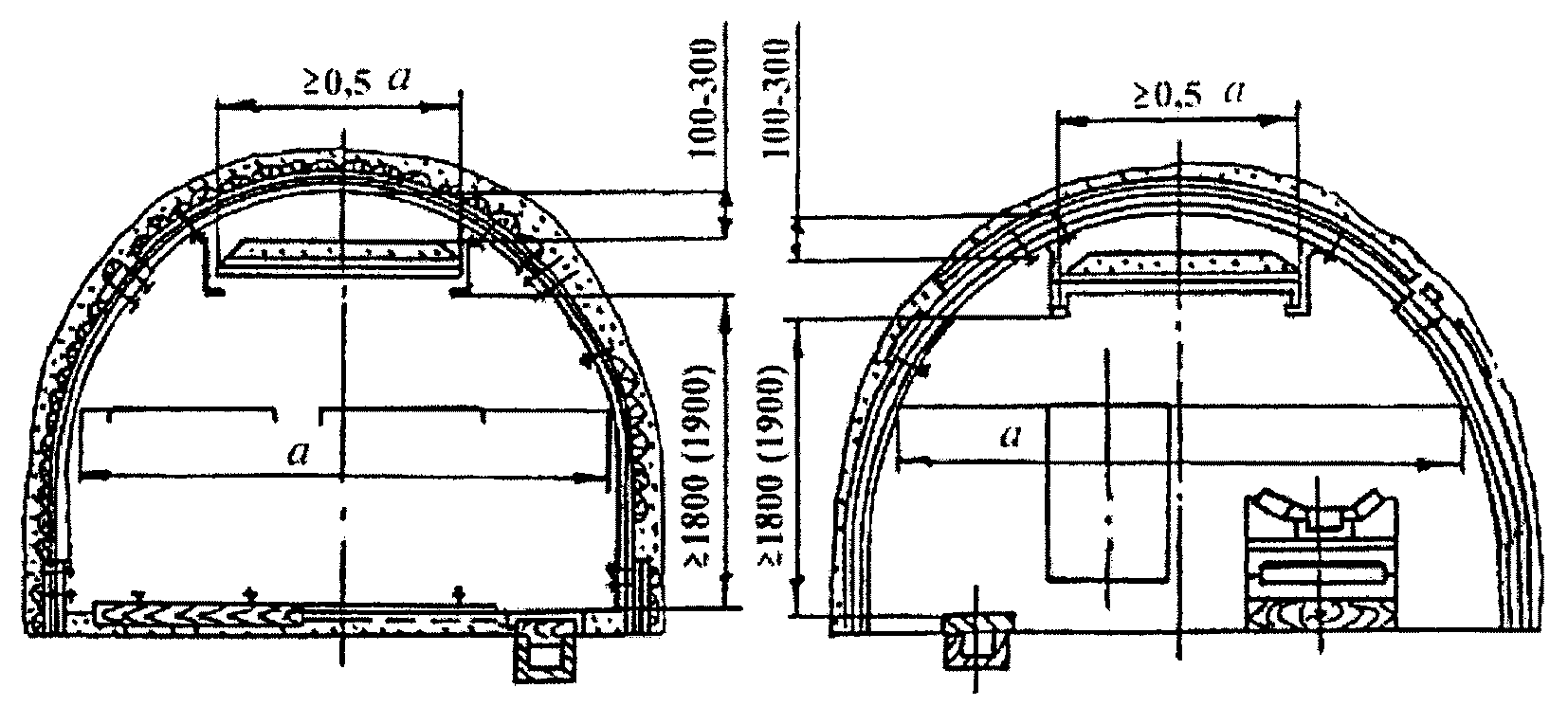

Рисунок 1,2 – Технологические схемы нагнетания воды из подготовительных выработок в очистных забоях пологих пластов (а) и при щитовой выемке на крутых пластах (б)

(анимация: 7 кадров, 5 циклов повторения, 132 килобайт)

(1 – вентиль; 2 – фильтр штрековый; 3 – дозатор смачивателя; 4 – расходомер; 5 – насосная установка высоконапорная; 6 – штрековый трубопровод; 7 – герметизатор; 8 – буровой станок)

Смачиватель ДБ(концентрация 0,2 %) добавляется в воду централизованно. Эффективность предварительного увлажнения 60 %.[6]

3.4 Орошение при работе выемочного комбайна

Согласно инструкции по комплексному обеспылеванию, удельный расход воды на орошение при работе выемочного комбайна 1ГШ–68 принимаем 30 л/т, давление воды у оросителей не менее 12 кгс/см2 . Давление 12 кгс/см2 обеспечивается от противопожарно-оросительного трубопровода.

Смачиватель ДБ подается централизованно. Эффективность обеспылевания при работе комбайна с орошением составит не менее 80%.

3.5 Орошение на погрузочном пункте очистного забоя

Пылеподавление, образующееся в месте пересыпа угля с конвейера на конвейер осуществляется с помощью конусных оросителей с углом раствора факела 75° при давлении воды 12 кгс/см2 .Удельный расход воды согласно «Руководства..» [4]составляет 5 л/т.

Для орошения используются оросители типа ПФ5–165, при давлении воды 12 кгс/см2 .производительность оросителя составит 17,5 л/мин. Для обеспечения требуемого расхода в местах перегрузки устанавливаются по одному оросителю ПФЗ–165.

Пылеподавление при бурении шпуров, выемке угля и породы отбойными молотками и уборке породы производится орошение устья шпуров, отбитого угля или породы через форсунку КФ или ПФ, вмонтированную на конец оросительного шланга.

3.6 Орошение при работе проходческих комбайнов

Согласно Инструкции..

[2]., удельный расход воды на орошение при работе проходческих комбайнов составляет 100 л/ м3 горной массы.

Для обеспылевания вент. струи на вент. ходке устанавливаются туманообразующие завесы в количестве 3 шт. Первая располагается не далее 20 м от забоя вент. ходка, вторая в 60 м от первой и третья в 85 м от второй.

Рисунок 3 – Схема установки туманообразующих завес

В связи с тем, что скорость воздуха на вент. ходке составляет около 2 м/с, факелы туманообразующих завес навешены в сторону движения воздушной струи.

3.7 Сланцевые заслоны

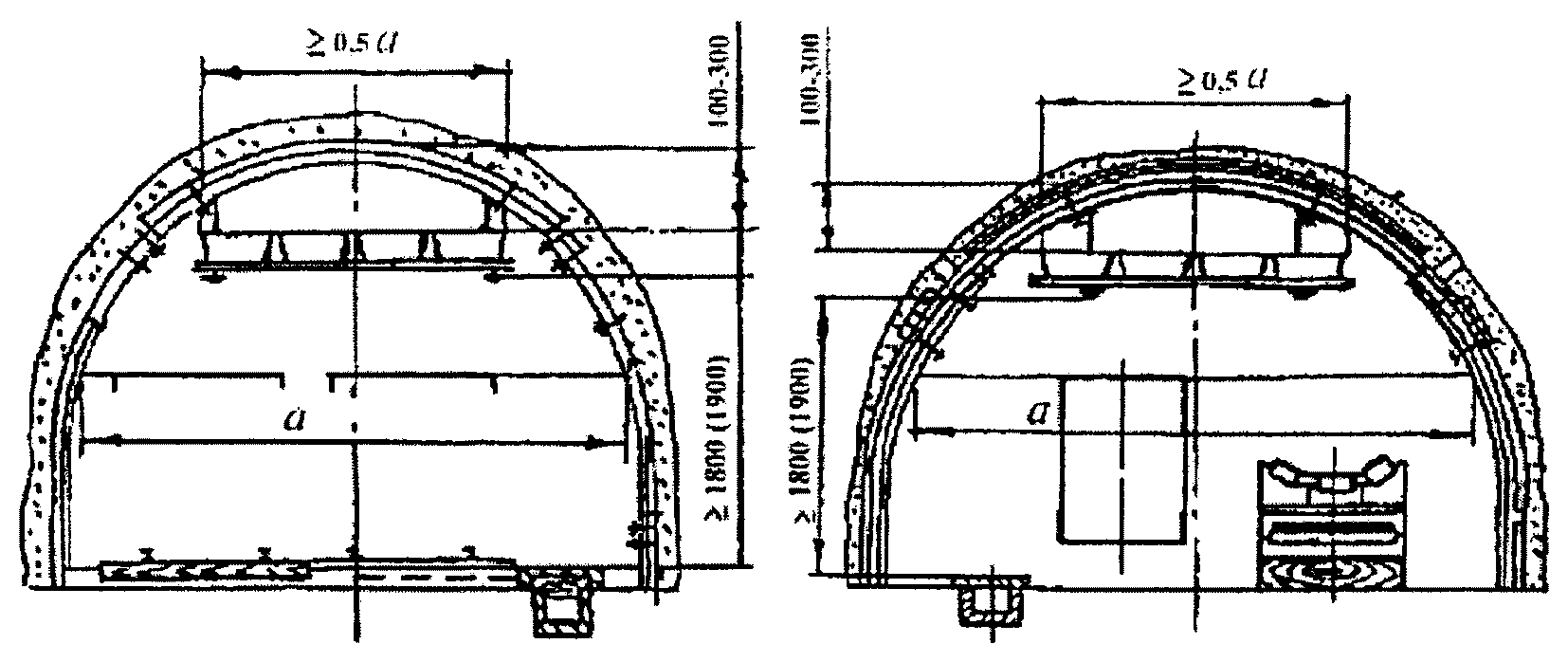

Сланцевые заслоны устраиваются из ряда устанавливаемых под кровлей поперек выработки деревянных полок жесткой конструкции или со свободно лежащим настилом с опорами в виде перевернутой трапеции, на каждой из которых размещена инертная пыль в насыпном виде. (рис. 4)

Рисунок 4 – Схема установки сланцевых заслонов в выработках, закрепленных металлическим арочной крепью из спецпрофиля.

Расстояние между полками принимается равным их ширине (600...800 мм). Длина сланцевого заслона должна быть не менее 20 м.

По бокам к полке допускается прибивать бортики высотой не более 80 мм, которые препятствуют осыпанию инертной пыли.

Полки заслона должны легко опрокидываться от воздушного потока, но быть достаточно устойчивыми к случайным толчкам.

МакНИИ была разработана и испытана в подземной штольне наиболее удачная конструкция полки заслона с опорами в виде перевернутой трапеции. Опыты показали высокую чувствительность этого заслона как к слабым, так и к сильным взрывам и в то же время достаточную устойчивость к процессам угледобычи.

Сланцевые заслоны, применяемые в отечественных и зарубежных угольных шахтах (Польши, Франции, США, Германии, Великобритании), с момента их внедрения практически не претерпели никаких изменений.

Эффективность сланцевых заслонов в большой степени зависит от качества инертной пыли. Если инертная пыль слежалась или увлажнилась, то ее следует немедленно заменить.

Сланцевые заслоны устанавливаются в сухих местах (без капежа воды), то есть в выработках, подлежащих осланцеванию или побелке.[3]

3.8 Водяные заслоны

Первые работы по испытанию водяных заслонов не получили практического применения ввиду того, что шахты не были оснащены водопроводами и их устройство являлось более сложным и трудоемким по сравнению с заслонами из инертной пыли.

Внимание исследователей к вопросу локализации взрывов угольной пыли водяными заслонами было снова обращено в 60–70 годах ХХ столетия. В Польше были проведены сравнительные испытания водяных и сланцевых заслонов в штреке длинной 400 м и сечением 7,5 м2

шахты Барбара

. Установлено, что водяные и сланцевые заслоны имеют примерно одинаковую эффективность.

Водяные заслоны устраиваются из ряда наполненных водой легко опрокидываемых или разрушаемых сосудов емкостью не более 80 л (как правило 40..50 л) каждый, устанавливаемых на свободно подвешенных деревянных полках, расположенных поперек выработки у кровли (рис. 5). Длина водяного заслона должна быть не менее 30 м.

Рисунок 5 –Схема установки водяных заслонов в выработках, закрепленных металлической арочной крепью из спецпрофиля..

В свое время МакНИИ были проведены исследования по определению взрывогасящей эффективности водяных заслонов и установлению оптимальных параметров их конструкции. Было разработано 11 конструкций сосудов, которые были подвергнуты испытаниям на стенде, а также в условиях экспериментальных взрывов в металлической штольне и опытной шахте. Стендовые испытания позволили косвенно оценить инерционность сосудов и часть из них исключить из дальнейших испытаний. В опытах применялись сосуды металлические и деревянные, из ударопрочного полистерола, полипропилена и полиэтилена, резиноэбонита и пенополистирола. Анализ результатов проведенных исследований показал, что наиболее эффективными являются сосуды из пластических масс емкостью 40...50 л. Поэтому в настоящее время соуды для водяных заслонов изготавливаются из хрупких пластмасс (полистирола, полипропилена, поливинилхлорида, и др.). Параметры сосудов:

–высота 200...260 мм;

–ширина: нижнего основания — 150…320 мм, верхнего основания — 300…350 мм;

– длина: в нижней части — 580 мм, в верхней — 640 мм;

– масса — 2,6 кг.

Пластмассовые сосуды удобней в эксплуатации, чем сосуды из других материалов. Срок их службы, как правило, составляет более 3-х лет. Они не подвергаются коррозии, удобны в транспортировке и экономически выгодны. Серийное производство пластмассовых сосудов для водяных заслонов было освоено на Горловском ремонтно–механическом заводе.

Испарение воды из сосудов — основной недостаток водяных заслонов, снижающий надежность их применения (требуется частая доливка воды в заслон). С целью устранения этого недостатка к воде в сосудах добавляли хлориды кальция или магния, позволяющие снизить интенсивность испарения влаги в 3...7 раз.

Американские ученые рекомендуют использовать пленкообразующие полимеры.

Однако указанные способы сложны и дороги.

Опытно–промышленная проверка показала достаточно высокую эффективность водяных заслонов из сосудов, оснащенных свободно лежащими и легко сбрасываемыми пластмасовыми крышками.

В последние годы на шахтах получил значительное распространение положительный опыт применения одновременной заливки всех сосудов заслона с помощью специальной водоподающей системы.

Проводились эксперименты по установлению возможностей применения вместо пластмассовых сосудов полиэтиленовых мешков специальной конструкции. Однако положительных результатов не получено. Область применения — вся сеть горных выработок.[3]

4. Мероприятия по предупреждению и локализации взрывов угольной пыли

В связи с тем, что пласт m3 отнесен к опасным по взрыву угольной пыли, при подготовке выемочного участка предусматривается выполнение комбинированной пылевзрывозащиты в соответствии с Руководством ...

.[4]

Обмывка водой производится в вент. штреке и конв. штреке 3 центральной лавы, а так же на участке вент. ходка 3 центральной лавы на расстоянии 200 м от лавы. Обмывка и осланцевание выработок производится по графику, утвержденному гл. инженером шахты.[1]

Осланцевание производится на вент. ходке 3 центральной лавы на всей протяженности, кроме 200 м от лавы, на заездах.

Для локализации взрывов угольной пыли предусматривается:

—установка сланцевых заслонов на конв. штреке 3 центральной лавы;

—установка сланцевых заслонов на вент. штреке и вент. ходке 3 центральной лавы.

Для автоматического включения и отключения системы орошения на перегрузках устанавливается аппаратура автоматического орошения АО–3.Автоматическое отключение в случае неисправности орошения или отключения параметров и давления воды от заданных, осуществляется реле УПДР.

Заключение

На основании данной работы можно сделать следующие выводы:

- Комплексное применении различных способов предотвращения, снижения пылеобразования, пылеподавления.

- Качественное осуществление мероприятий по борьбе с пылью.

- Очистка воздуха от витающей пыли.

Список источников

- Предотвращение выбросов угля и газа с помощью щелевой разгрузки / Николин В.И., Александров С.Н., Яйло В.В., Фридман Г.М. – Киев: Техника, 1990. – 98 с.

- Инструкция по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа.– МУП СССР.– М., 1989. – 191 с.

- Н.Р. Шевцов. Взрывозащита горных выработок (курс лекций): Учебное пособие для вузов. – 2-е изд., перераб. и доп. – Донецк : ДонНТУ, 2002. – 280 с.

- Л.Н. Карагодин, А.С. Кузмич, Н.А. Шальнов. Руководство по борьбе с пылью в угольных шахтах. – 2-е изд. перераб. и доп. – М., Недра, 1979 г. – 319 с.

- Смачивание пыли и контроль запыленности воздуха в шахтах / Р.Р. Кудряшов, Л.Д. Воронина, М.К. Шуринова и др. – М.: Наука. – 167 с.

- С.Н. Александров, Ю.Ф. Булгаков, С.Г Лунев, В.В. Яйло. Охрана труда в угольной промышленности (учебное пособие для студентов горных специальностей высших учебных заведений). Донецк: ДонНТУ, 2005. – 520 с.

- Кирин Б.Ф. Борьба с пылевыделением в шахтах / Б.Ф. Кирин, В.П. Журавлев, Л.И. Рыжих. – М.: Недра, 1983. – 199 с.

- Суханов В.В., Петулько С.Н./ Производственная пыль/. Медицина труда в угольной промышленности/: Сб. – Донецк: Изд-во ГП НИИ медико-экологических проблем Донбасса и угольной промышленности. 2000. – 21 c.

- Краснюк Е.П. Пылевые заболевания легких у рабочих промышленного производства Украины. Укр. пульмонол. журн. 1998. C. 13 – 16.