Реферат за темою випускної роботи

Зміст

- 1. Актуальність теми

- 2. Мета і завдання магістерської роботи

- 3. Короткий виклад результатів магістерської роботи

- 3.1. Короткі відомості про шахту

- 3.2. Способи і засоби боротьби з пилом

- 3.3. Попереднє зволоження вугілля в масиві

- 3.4. Зрошення при роботі виїмкового комбайна

- 3.5. Зрошення на вантажному пункті очисного вибою

- 3.6. Зрошення при роботі прохідницьких комбайнів

- 3.7. Сланцеві заслони

- 3.8. Водяні заслони

- 4. Заходи щодо попередження та локалізації вибухів вугільного пилу

- Висновки

- Література

1. Актуальність теми

Сучасні способи підземного видобутку вугілля характеризується утворенням значної кількості пилу з переходом її в зважений стан і наступним відкладенням на стінках гірничих виробок. Пил небезпечний не тільки як джерело вибуху, але і як джерело професійних захворювань. У роботі обрані заходи щодо зниження запиленості на виїмковій ділянці в підготовчому забої пласта m3 шахти ім. В.М. Бажанова. Тому важливо сформувати необхідні заходи щодо боротьби з вугільним пилом.

2. Мета і завдання магістерської роботи

Головною метою є зниження запиленості повітря.

Для досягнення цієї мети необхідно вирішувати наступні завдання:

- Оцінити ефективність пилових заходів на шахті.

- Створити комплекс заходів щодо зниження запиленості повітря.

- Здійснити аналіз сучасних способів і засобів з комплексного знепилювання шахтного повітря.

3. Короткий виклад результатів магістерської роботи

3.1 Короткі відомості про шахту

Шахта ім. В.М. Бажанова розташована на північному сході міста Макіївки Донецької області. В економічному відношенні шахта розташована в районі з добре розвиненою металургійною і коксохімічної промисловістю і вигідним становищем по відношенню до залізничних магістралях і основним споживачам коксівного вугілля. У північній частині шахтного поля проходять залізничні магістралі Ясинувата – Кринична – Іловайськ, Ясинувата–Макіївка. До цих ліній примикають під'їзні шляхи шахти ім. В.М. Бажанова, Ясинівського коксохімзаводу, металургійного заводу імені Кірова.

У районі розташування шахти добре розвинена мережа асфальтованих доріг.

Шахта ім. В.М. Бажанова побудована за проектом інституту Южгіпрошахт

з проектною потужністю 1200 тис.тон вугілля на рік. Будівництво шахти було розпочато в 1952 році. Проектом передбачалося будівництво шахти в дві черги. Перша черга здана в експлуатацію в 1957 році з проектною потужністю 400 тис. тон на рік з відпрацюванням запасів пластів n1в і n1н на горизонті 195 м. Друга черга здана в експлуатацію в 1964 році з проектною потужністю 800 тис.тон вугілля на рік з відпрацюванням запасів пласта m3 на горизонті 1012 м.

Проектна потужність освоєна шахтою відповідно по чергах в 1959 і 1967 роках. Видобуток шахти до 1990 року була на рівні 1500 тис.тон.

У 1989 році наказом Міністра вугільної промисловості СРСР від 27.09.89 р. № 138 у зв'язку з відпрацюванням основних промислових запасів по пластах n1в – n1н виробнича потужність 1–ї черги шахти в обсязі 420 тис.тон вугілля на рік списана починаючи з 1992 року. З цього часу видобуток шахти коливалася в межах 1000–1200 тис.тон на рік при встановленій потужності 1050 тис. тон вугілля на рік.

3.2 Способи і засоби боротьби з пилом

Відповідно до "Інструкції ..." [2, 7] в очисному вибої повинен прийматися комплекс протипилових заходів, що включають попереднє зволоження вугілля в масиві, зрошення на вантажному пункті очисного вибою, пилоподавлення при бурінні свердловин, виїмці вугілля і породи відбійними молотками, навантаженні вугілля в нішах, а також боротьба з пилом у підготовчих виробках.

3.3 Попереднє зволоження вугілля в масиві

Для буріння шпурів використовуються ручні ел. свердла СЕР–19Д. Нагнітання води у вугільний масив проводиться за допомогою високонапірної установки АНГ. Через шпури, пробурені з очисного вибою по всій довжині.

Шпури бурят посередині потужності пласта. Відстань між шпурами 5м, гермитизации шпурів здійснюється за допомогою гідрозатвори (Турус

). Гермитизации шпуру до 2,5 м.

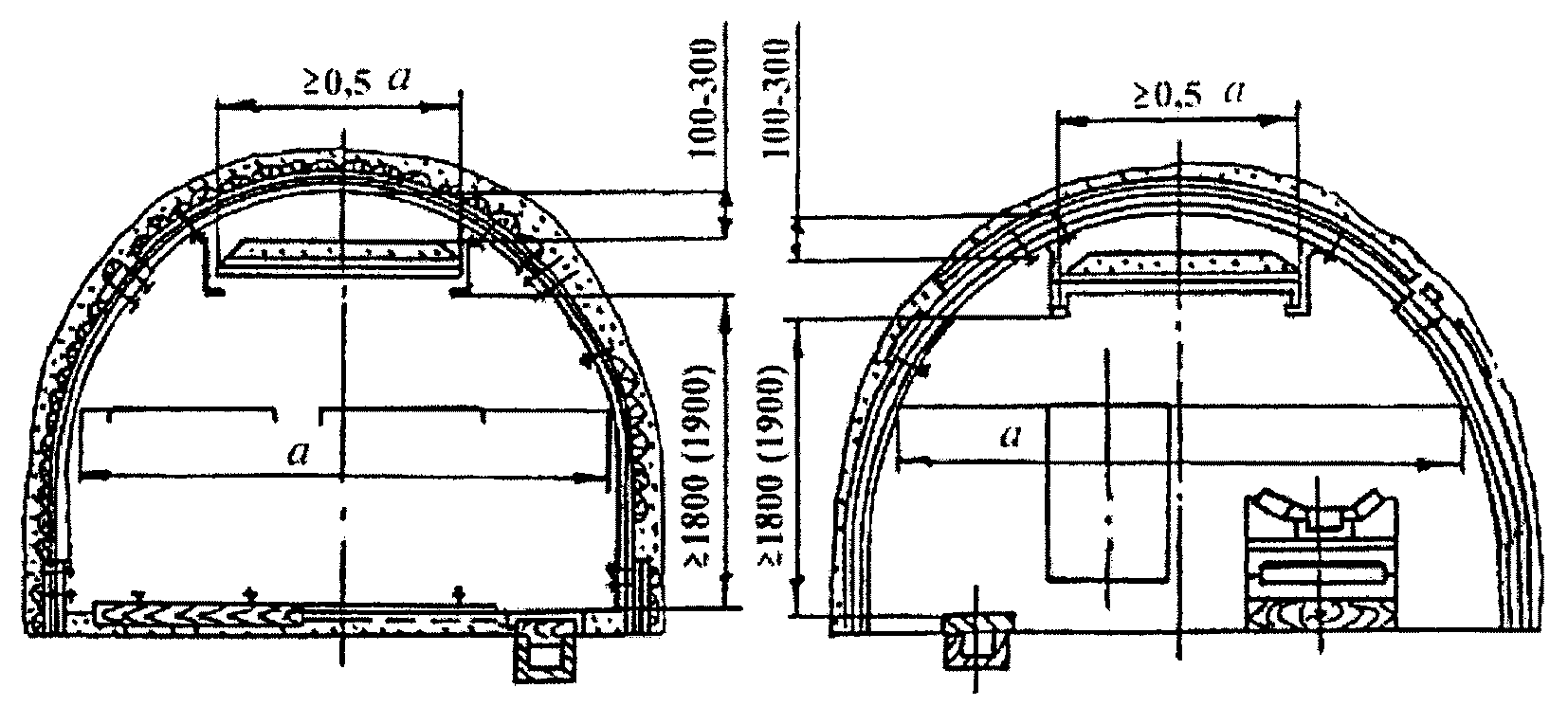

Рис. 1,2 – Технологічні схеми нагнітання води з підготовчих виробок в очисних вибоях пологих пластів (а) і при щитовій виїмці на крутих пластах (б)

(анімація – 7 кадрів, 5 циклів повторення, 132 кілобайт)

(1 – вентиль; 2 – фільтр штрековий; 3 – дозатор змочувача; 4 – витратомір; 5 – насосна установка високонапірна; 6 – штрековий трубопровід; 7 – герметизатор; 8 – буровий верстат)

Змочувач ДБ (концентрація 0,2 %) додається у воду централізовано. Ефективність попереднього зволоження 60 %. [6]

3.4. Зрошення при роботі виїмкового комбайна

Згідно з інструкцією з комплексного Обеспилеваніе, питома витрата води на зрошення при роботі виїмкової комбайна 1ГШ–68 приймаємо 30 л/т, тиск води у зрошувачів не менше 12 кгс/см2. Тиск 12 кгс/см2 забезпечується від протипожежно-зрошувального трубопроводу.

Змочувач ДБ подається централізовано. Ефективність обеспилеванія при роботі комбайна з зрошенням складе не менше 80 %.

3.5. Зрошення на вантажному пункті очисного вибою

Пилопригнітання, що утворюється в місці пересипу вугілля з конвеєра на конвеєр здійснюється за допомогою конусних зрошувачів з кутом розчину факела 75 ° при тиску води 12 кгс/см2. Питома витрата води згідно «Керівництва ..» [4] становить 5 л/т.

Для зрошення використовуються зрошувачі типу ПФ5–165, при тиску води 12 кгс/см2. Продуктивність зрошувача складе 17,5 л/хв. Для забезпечення необхідної витрати в місцях перевантаження встановлюються по одному зрошувачу ПФЗ–165.

Пилопригнітання при бурінні шпурів, виїмці вугілля і породи відбійними молотками та прибирання породи проводиться зрошення гирла шпурів, відбитого вугілля або породи через форсунку КФ або ПФ, вмонтовану на кінець зрошувального шланга.

3.6. Зрошення при роботі прохідницьких комбайнів

Згідно Інструкції ...

[2], питома витрата води на зрошення при роботі прохідницьких комбайнів становить 100 л/м3 гірничої маси.

Для обеспилеванія вент. струменi на вент. ходку встановлюються туманотвірних завіси в кількості 3 шт. Перша розташовується не далі 20 м від вибою вент. ходка, друга в 60 м від першої і третя в 85 м від другої.

Рис. 3 – Схема установки туманоутворюючих завіс

У зв'язку з тим, що швидкість повітря на вент. ходку становить близько 2 м/с, факели туманоутворюючих завіс навішені у бік руху повітряного струменя.

3.7. Cланцеві заслони

Сланцеві заслони влаштовуються з ряду встановленних під покрівлею впоперек виробки дерев'яних полиць жорсткої конструкції або з вільно лежачим настилом з опорами у вигляді перевернутої трапеції, на кожній з яких розміщена інертна пил в насипному вигляді. (Рис. 4)

Рис. 4 – Схема установки сланцевих заслонів у виробках, закріплених металевим арочним кріпленням з спецпрофілю.

Відстань між полицями приймається рівним їх ширині (600 ... 800 мм). Довжина сланцевого заслону повинна бути не менше 20 м.

З боків до полиці допускається прибивати бортики висотою не більше 80 мм, які перешкоджають осипання інертного пилу.

Полиці заслону повинні легко перекидатися від повітряного потоку, але бути досить стійкими до випадкових поштовхів.

МакНДІ була розроблена і випробувана в підземній штольні найбільш вдала конструкція полиці заслону з опорами у вигляді перевернутої трапеції. Досліди показали високу чутливість цього заслону як до слабких, так і до сильних вибухів і в той же час достатню стійкість до процесів вуглевидобутку.

Сланцеві заслони, застосовувані у вітчизняних та зарубіжних вугільних шахтах (Польщі, Франції, США, Німеччини, Великобританії), з моменту їх впровадження практично не зазнали жодних змін.

Ефективність сланцевих заслонів у великій мірі залежить від капра інертного пилу. Якщо інертна пил злежатися або зволожилася, то її слід негайно замінити.

Сланцеві заслони встановлюються в сухих місцях (без капежа води), тобто у виробках, що підлягають осланцювання або побілки. [3]

3.8. Водяні заслони

Перші роботи з випробування водяних заслонів не отримали практичного застосування з огляду на те, що шахтою не були оснащені водопроводами та їх пристрій було більш складним і трудомістким у порівнянні з заслонами з інертного пилу.

Увага дослідників до питання локалізації вибухів вугільного пилу водяними заслонами було знову звернено в 60-70 роках ХХ століття. У Польщі були проведені порівняльні випробування водяних і сланцевих заслонів в штреку довжиною 400 м і перетином 7,5 м2 шахти Барбара

. Встановлено, що водяні і сланцеві заслони мають приблизно однакову ефективність.

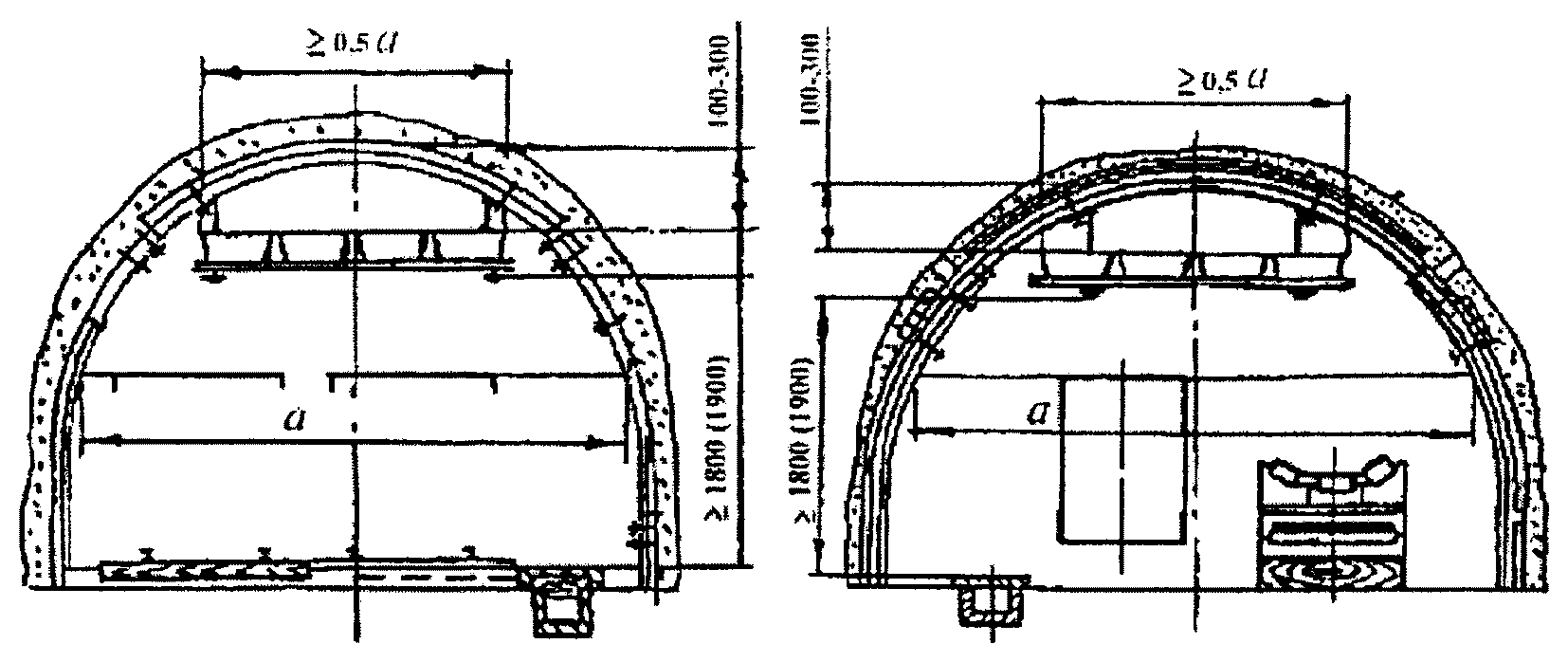

Водяні заслони влаштовуються з ряду наповнених водою легко перекидається або руйнуються судин ємністю не більше 80 л (як правило 40 .. 50 л) кожен, встановлюваних на вільно підвішених дерев'яних полицях, розташованих поперек виробки біля покрівлі (рис. 5). Довжина водяного заслону повинна бути не менше 30 м.

Рис. 5 – Схема установки водяних заслонів у виробках, закріплених металевим арочним кріпленням з спецпрофілю.

У свій час МакНДІ були проведені дослідження з визначення взривогасящей ефективності водяних заслонів і встановленню оптимальних параметрів їх конструкції. Було розроблено 11 конструкцій судин, які були піддані випробуванням на стенді, а також в умовах експериментальних вибухів в металевій штольні і дослідної шахті. Стендові випробування дозволили побічно оцінити інерційність судин і частина з них виключити з подальших випробувань. У дослідах застосовувалися судини металеві та дерев'яні, з ударостійкого полістерола, поліпропілену і поліетилену, резіноебоніта і пінополістиролу. Аналіз результатів проведених досліджень показав, що найбільш ефективними є судини з пластичних мас ємністю 40 ... 50 л. Тому в даний час соуди для водяних заслонів виготовляються з крихких пластмас (полістиролу, поліпропілену, полівінілхлориду, та ін.) Параметри судин:

- Висота 200 ... 260 мм.

- Ширина: нижньої основи — 150 ... 320 мм, верхньої основи — 300 ... 350 мм.

- Довжина: у нижній частині — 580 мм, у верхній — 640 мм.

- Маса — 2,6 кг.

Пластмасові посудини зручніше в експлуатації, ніж судини з інших матеріалів. Термін їх служби, як правило, становить більше 3–х лет. Вони не піддаються корозії, зручні в транспортуванні і економічно вигідні. Серійне виробництво пластмасових посудин для водяних заслонів було освоєно на Горлівському ремонтно–механічному заводі

Випаровування води з судин — основний недолік водяних заслонів, що знижує надійність їх застосування (потрібно часта доливання води в заслін). З метою усунення цього недоліку до води в судинах додавали хлориди кальцію або магнію, що дозволяють знизити інтенсивність випаровування вологи в 3 ... 7 разів.

Американські вчені рекомендують використовувати плівкотвірні полімери.

Однак зазначені способи складні і дороги.

Дослідно–промислова перевірка показала досить високу ефективність водяних заслонів з судин, оснащених вільно лежачими і легко скидали пластмасовi кришки.

В останні роки на шахтах отримав значне поширення позитивний досвід застосування одночасної заливки всіх судин заслону за допомогою спеціальної водоподаючої системи.

Проводилися експерименти по встановленню можливостей застосування замість пластмасових судин поліетиленових мішків спеціальної конструкції. Однак позитивних результатів не отримано. Область застосування — вся мережа гірських виробок. [3]

4. Заходи щодо попередження та локалізації вибухів вугільного пилу

У зв'язку з тим, що пласт m3 віднесений до небезпечних по вибуху вугільного пилу, при підготовці виїмкової дільниці передбачається виконання комбінованої пиловибухозахисту відповідно до Керівництва ...

. [4]

Обмивка водою виробляється в вент. штреку і конв. штреку 3 центральної лави, а так само на ділянці вент. ходка 3 центральної лави на відстані 200 м від лави. Обмивка і осланцювання виробок проводиться за графіком, затвердженим гол. інженером шахти. [1]

Осланцювання виробляється на вент. ходку 3 центральної лави на всій протяжності, крім 200 м від лави, на заїздах.

Для локалізації вибухів вугільного пилу передбачається:

- Установка сланцевих заслонів на конв. штреку 3 центральної лави.

- Установка сланцевих заслонів на вент. штреку та вент. ходку 3 центральної лави.

Для автоматичного включення і відключення системи зрошення на перевантаженнях встановлюється апаратура автоматичного зрошення АТ–3.Автоматіческое відключення у випадку несправності зрошення або відключення параметрів і тиску води від заданих, здійснюється реле УПДР.

Висновки

На підставі даної роботи можна зробити наступні висновки:

- Комплексне застосування різних способів запобігання, зниження пилоутворення, пилоподавління.

- Якісне здійснення заходів щодо боротьби з пилом.

- Очищення повітря від пилу,що витає.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Література

- Предотвращение выбросов угля и газа с помощью щелевой разгрузки / Николин В.И., Александров С.Н., Яйло В.В., Фридман Г.М. – Киев: Техника, 1990. – 98 с.

- Инструкция по безопасному ведению горных работ на пластах, опасных по внезапным выбросам угля, породы и газа.– МУП СССР.– М., 1989. – 191 с.

- Н.Р. Шевцов. Взрывозащита горных выработок (курс лекций): Учебное пособие для вузов. – 2-е изд., перераб. и доп. – Донецк : ДонНТУ, 2002. – 280 с.

- Л.Н. Карагодин, А.С. Кузмич, Н.А. Шальнов. Руководство по борьбе с пылью в угольных шахтах. – 2-е изд. перераб. и доп. – М., Недра, 1979 г. – 319 с.

- Смачивание пыли и контроль запыленности воздуха в шахтах / Р.Р. Кудряшов, Л.Д. Воронина, М.К. Шуринова и др. – М.: Наука. – 167 с.

- С.Н. Александров, Ю.Ф. Булгаков, С.Г Лунев, В.В. Яйло. Охрана труда в угольной промышленности (учебное пособие для студентов горных специальностей высших учебных заведений). Донецк: ДонНТУ, 2005. – 520 с.

- Кирин Б.Ф. Борьба с пылевыделением в шахтах / Б.Ф. Кирин, В.П. Журавлев, Л.И. Рыжих. – М.: Недра, 1983. – 199 с.

- Суханов В.В., Петулько С.Н./ Производственная пыль/. Медицина труда в угольной промышленности/: Сб. – Донецк: Изд-во ГП НИИ медико-экологических проблем Донбасса и угольной промышленности. 2000. – 21 c.

- Краснюк Е.П. Пылевые заболевания легких у рабочих промышленного производства Украины. Укр. пульмонол. журн. 1998. C. 13 – 16.