Бурение скважин

Освоение шельфа Черного и Азовского морей – одна из ключевых задач, которые ставит перед собой государство. Как уже неоднократно отмечалось экспертами, потенциальные запасы шельфа оцениваются в 2,4 млрд. тонн условного топлива. Украина является импортером углеводородных энергоресурсов из других стран СНГ, и экономически целесообразна ее энергетическая независимость при имеющихся запасах. Поэтому очень актуальной является разведка шельфа Черного моря, а как следствие и разработка технических средств, для её осуществления.

Магистерская работа посвящена исследованию скважинных компоновок для отбора проб грунтов при бурении скважин на шельфе, разработкой конструкций забивного и гидроударного пробоотборников для бурения в различных по твердости грунтах.

Общегосударственной программой развития минерально-сырьевой базы Украины на период до 2030 года и стратегией развития Украины до 2030 года запланировано увеличение объемов добычи газа и нефти на шельфе за счет строительства новых морских добывающих платформ. Для этого необходимо выполнение больших объемов инженерно-геологических исследований, в том числе – бурение геотехнических скважин глубиной до 100 метров со специализированных буровых судов и самоподъемных буровых платформ.

Для этого требуется разработка новых и совершенствование существующих технологий и технических средств отбора проб грунтов при бурении этих скважин.

В ДонНТУ в последние годы создан ряд технических средств и технологий гидроударного бурения инженерно-геологических скважин, которые позволяют значительно повысить технико-экономические показатели буровых работ. На основании ранее проведенных исследований предлагается дальнейшая разработка скважинных пробоотборников для геотехнических скважин, а именно забивных и гидроударных, на базе которых планируется совершенствование технологий и технических средств для бурения геотехнических скважин глубиной до 100 метров со специализированных буровых судов и самоподъемных буровых платформ. При этом достаточно важными являются вопросы подбора рациональных компоновок пробоотборника с бурильной колонной и определение их влияния на механическую скорость бурения.

Полученные результаты позволят повысить производительность и снизить себестоимость буровых работ при инженерно-геологических исследованиях на шельфе.

Поэтому разработка новых технических средств для бурения скважин на шельфе на сегодняшний день является актуальной задачей.

Цель работы – совершенствование скважинных пробоотборников ударного действия с гидравлическим приводом (забивных и гидроударных) для бурения скважин на шельфе и определение рациональных компоновок пробоотборника с бурильной колонной.

Основные задачи исследования:

Объект исследования: забивные и гидроударные скважинные пробоотборники ударного действия с гидравлическим приводом для бурения скважин на шельфе.

Предмет исследования: рабочие процессы при бурении скважин на шельфе скважинными забивными и гидроударными пробоотборниками.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

Значение работы заключается в определении влияния конструктивной схемы скважинного пробоотборника ударного действия с гидравлическим приводом и его компоновки с бурильной колонной на механическую скорость бурения и обосновании его конструктивных параметров и компоновки для разных условий применения.

Область бурения на шельфе активно развивается, поэтому у разрабатываемых пробоотборников есть ряд аналогов. В настоящее время по схеме Г.И. Неудачина разработаны и получили широкое применение установки УГВП-150, УГВП-130, УГВП-130/8, УГВП-150М, способные выполнять однорейсовое бурение с пересечением по вертикальному разрезу скважин грунтов любой консистенции, относящихся к I-IV категориям по буримости на глубину до 6 – 10 м с борта неспециализированных судов. Более высокие эксплуатационно-технические возможности установок УГВП-150 и УГВП-130 реализованы, главным образом, за счет расширения функций гидроударного бурового снаряда. В разработанных многофункциональных буровых снарядах, кроме принудительного погружения колонкового набора в грунт и создания обратной циркуляции жидкости в керноприемной трубе, обеспечена возможность размыва стенок скважины вдоль поверхности колонкового набора. При этом создаются условия, при которых погружение и извлечение ПБС производится без существенного влияния усилий трения по поверхности контакта пород с колонковым набором.

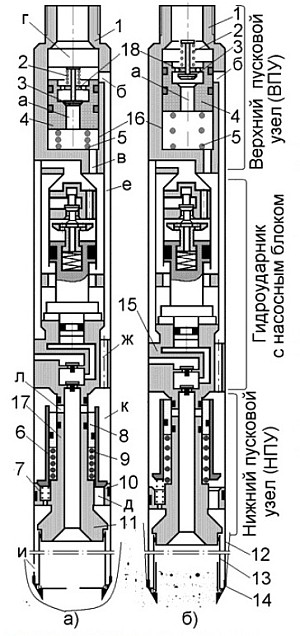

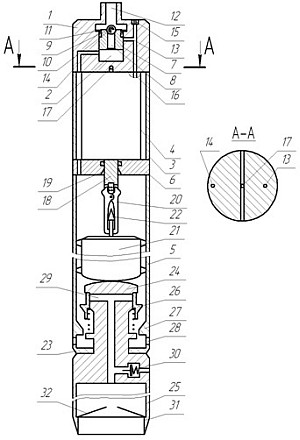

В установке УМБ-130 используется многофункциональный гидроударный буровой снаряд с верхним пусковым узлом (ВПУ) для запуска гидроударника и нижним пусковым узлом (НПУ) для включения гидромониторного размыва.

Рисунок 1 – Буровой снаряд установки УМБ-130:а) в режиме гидроразмыва; б)при отборе проб.

ВПУ размещается в цилиндре 16, соединенном с верхним переходником 1, и включает пусковой клапан 3 с пружиной 2 и поршень 4 с пружиной 5.

НПУ соединяется с наковальней 15 штоком 17. Нижняя часть штока имеет ступенчатую форму. Верхняя ступень 10 обеспечивает уплотнение внутренней поверхности наружной трубы 12, а нижняя ступень 11 является уплотнительной втулкой для внутренней (керноприемной) трубы 13. На штоке 17 концентрично установлены поршень 8 с пружиной 9 и пусковой клапан 6, опирающийся на пружины 7, размещенные в каналах верхней уплотнительной ступени 10.

В режиме гидроразмыва пройденного ранее интервала скважины выполняется запуск ВПУ. Увеличится расход жидкости в нагнетательном трубопроводе. За счет этого возрастает действие скоростного напора и перепада давления на пусковой клапан 3, который перемещается вниз, сжимая пружину 2, и перекрывает осевое отверстие «а» в подпружиненном поршне-седле 4 (рис.2 а). В камере «г» резко повышается давление, что обеспечивает смещение поршня 4 вниз. При этом открываются боковые окна «б», обеспечивая проход жидкости в кольцевой зазор «е» между кожухом и корпусом гидроударника, минуя рабочие камеры гидродвигателя машины.

Поток жидкости через канал «ж» попадает в камеру «к», и полностью воспринимается поверхностью клапана 6 НПУ, который, преодолевая сопротивление пружин 7, опускается вниз, закрывая каналы «д» в верхней ступени 10 штока 17. За счет возросшего в камере «к» давления, поршень 8 смещается вдоль штока, открывая каналы «л» для прохода жидкости в керноприемную трубу 13, и далее, через специальный кернорватель в башмаке 14 - на забой скважины.

Для работы ПБС в режиме отбора керна (рис.2 б), в нагнетательную линию сбрасывается шарик 5. После посадки шарика в седло поршня 4 в нагнетательном трубопроводе повышается давление, сила которого обеспечивает срез шплинтов 2. Поршень опускается вниз, перекрывая канал «б». Одновременно открываются окна «в», через которые жидкость направляется в цилиндр гидроударника. Под действием давления жидкости поршень начинает выполнять возвратно-поступательные движения между наковаль-ями с передачей на них ударных нагрузок, способствующих внедрению ПБС в породу. Возвращение ВПУ в исходное положение (рис.2 а) возможно только после подъема установки для извлечения шарика и перезарядки узла.

Освоение нефтегазовых месторождений украинского шельфа способствовало созданию новых технологий и технических средств бурения при проведении инженерно-геологических изысканий на площадках постановки платформ и трассах подводных трубопроводов. Исследования, выполненные специалистами кафедры «Технология и техника гео-логоразведочных работ» ДонНТУ при участии ЗАО «Компания «Юговостокгаз», позволили разработать технологию поинтервального бурения глубоких инженерно-геологических скважин погружными гидроударными снарядами [1] [2] .

Осенью 2007 года при выполнении геотехнических исследований на Субботинском нефтегазовом месторождении, которое осваивается ГАО «Черноморнефтегаз», с самоподъёмной буровой установки (СПБУ) «Сиваш» с использованием данной технологии была пробурена инженерно-геологическая скважина глубиной 78 м.

Для отбора проб донных отложений в песках и песчаных грунтах использовались модернизированные гидроударные буровые снаряды ПБС-110 с колонковой трубой диаметром 108 мм, а для отбора монолитов – специально разработанные для этой цели вдавливаемые пробоотборники.

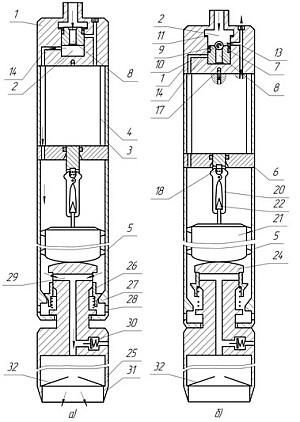

Технологическая схема поинтервальной проходки скважин гидроударными снарядами ПБС-110 с СПБУ «Сиваш» приведена на рис. 1.

Рисунок 2 – Технологическая схема поинтервальной проходки скважин с СПБУ «Сиваш» при помощи ПБС-110:

1 – вертлюг-сальник; 2 – головка обсадной колонны ∅146 мм; 3 – хомут; 4 – головка обсадной колонны ∅219-245 мм; 5 – бурильные трубы ∅73 мм; 6 – обсадная колонна ∅ 146 мм;7 – ПБС-110; 8 – керн; Q – подача жидкости.

Сначала с СПБУ спускается водоотделяющая колонна диаметром 219-245 мм. Её башмак устанавливается на расстоянии 1,5-2 м от дна моря. При наличии сильных течений башмак колонны следует заглубить в грунт во избежание её вибрации и изгиба при проведении работ. Затем спускается колонна обсадных труб диаметром 146 мм, предназначенная для крепления стенок скважины в процессе её углубки. После этого начинается отбор проб.

Сначала отбирается первая проба при помощи ПБС. Перед отбором следующей пробы размывают обрушившиеся породы первого интервала, а потом производят пробоотбор. Переключение режимов работы осуществляется за счёт распределительных узлов, входящих в состав снаряда. Все последующие интервалы опробуются аналогично. Дополнительно предусматривается периодическое крепление стенок скважины обсадными трубами диаметром 146 мм по мере её углубки на величину, соответствующую длине одной обсадной трубы.

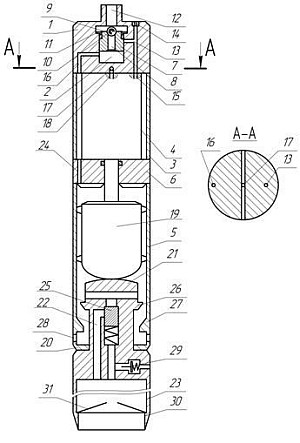

В 2006 г. в ДонНТУ на базе ранее существующих снарядов ПБС-108 и ПБС-127 были разработаны гидроударные буровые снаряды ПБС-110 и ПБС-130 (рис. 3) с одинарными колонковыми трубами диметром 108 и 127 мм.

Рисунок 3 – Принципиальная схема снарядов ПБС-110 и ПБС-130: а) в режиме гидроразмыва; б) в режиме отбора керна.

Конструктивно снаряд состоит из вернего пуского узла (ВПУ) , гидроударника и нижнего пускового узла (НПУ).

НПУ включает толстостенный цилиндр 9, соединяющийся с нижней наковальней 15. На штоке 8 помещается поршень 6 с пружиной 7.

В режиме гидроразмыва (рис 2. а) через канал «ж» направляется увеличенный расход жидкости, приводящий к усилению нагрузки на поршень 6, который, преодолевая сопротивление пружины 7, смещается вниз. Происходит последовательное закрытие окон «д» и открытие боковых окон «л» в штоке 8. В таком положении элементов НПУ жидкость поступает внутрь колонковой трубы 10 и далее, через башмак 11 и специальный проходной кернорватель 12, на забой скважины.

При работе гидроударника в режиме отбора керна (рис. 2 б) в нагнетательный шланг направлялся шарик. Срабатывал ВПУ, что обеспечивало запуск гидроударного механизма. С этого момента начинался отбор керна на следующем интервале скважины. Отработанная жидкость проходит по кольцевому зазору между кожухом и корпусом гидроударника, и далее через канал «ж» в наковальне 15 и радиальные окна «д» в цилиндре 9 выходит в скважину. При этом, действующая на поршень 6 сила, определяющаяся величиной перепада давления жидкости в камере «к», компенсируется пружиной 7.

В 2007 г. на участке берегового примыкания Одесского газового месторождения в Черном море выполнена опытная оценка эффективности ПБС-130. Снаряды испытывались в составе УМБ-130 с МБ «Центавр» при многорейсовом бурении четырех скважин глубиной 8-10 м.

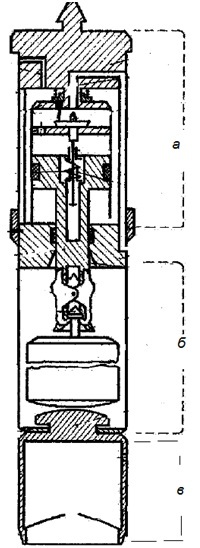

Прототипом забивного пробоотборника является пробообторник (Декларационный патент Украины № 51070 кл. Е21В 25/18, опубл. 15.11.2002), который содержит поршневой гидромотор и ударный узел, состоящий из бойка, корпуса и наковальни, жестко соединенной с керноприемной трубой.

Рисунок 4 – Пробоотборник: а)гидродвигатель, б)ударный узел, в)керноприёмная труба

При этом шток поршня гидродвигателя выполнен отдельно от бойка и на нем установлены захваты для периодического взаимодействия с бойком и перегородкой, отделяющей гидродвигатель от ударного узла, на бойке и перегородке выполнены конические поверхности, а наковальня и керноприемная труба установлены с возможностью перемещения относительно корпуса ударного узла.

Отбор пробы грунта производится следующим образом. При работе гидродвигателя захваты совершают возвратно-поступательное движение. В нижнем положении они захватывают боек, который находится на наковальне. При подъеме до уровня, когда захваты взаимодействуют с перегородкой, боек освобождается и движется вниз под действием собственного веса к наковальне и наносит по ней удар. Под действием ударов, передаваемых на керноприемную трубу, происходит ее углубления в грунт. После окончания рейса пробоотборник извлекается из скважины судновой лебедкой.

Этот пробоотборник имеет такой недостаток. Его конструкция не обеспечивает промывку забоя скважины через полость керноприемной трубы, поскольку система каналов для циркуляции жидкости в пробоотборники не позволяет этого сделать. Таким образом, при применении пробоотборника при многорейсовом бурения по технологии, когда он спускается в скважину на бурильных трубах, а не внутри них, перед отбором пробы грунта невозможно очистить забой от осыпавшейся породы, что приводит к фактическому снижению длины рейса и качества пробы.

У аналогов разрабатываемых устройств можно выделить основной ряд недостатков:

В усовершенствованных конструкциях действие этих факторов сводится к минимуму, т.к. они имеют сравнительно несложную конструкцию, просты в обслуживании, имеют распределительный узел для перенаправления потока жидкости для промывки забоя.

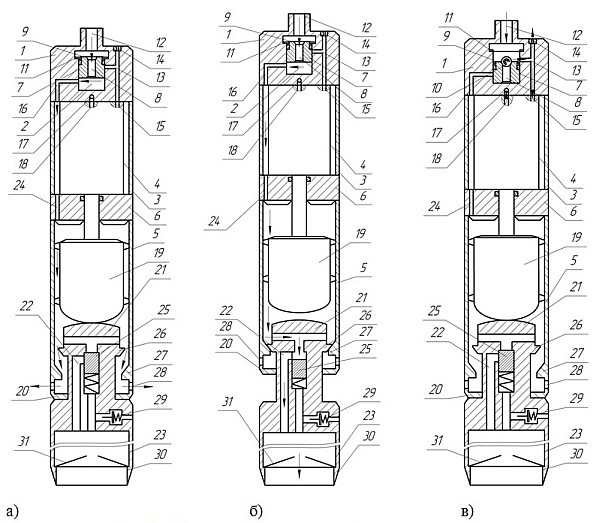

Рисунок 5 – Забивной пробоотборник

Пробоотборник состоит из трёх основных узлов (рис. 4) – поршневого гидродвигателя (ГД), ударного узла (боёк, корпус, наковальня) и керноприемной трубы.

Пробоотборник работает следующим образом. Он спускается в скважину на колонне бурильных труб, к которой он присоединен переходником. При контакте башмака с забоем спуск заканчивается.

Перед началом отбора проб с целью очистки забоя от осыпавшейся породы по бурильной колонне подается жидкость. Она через камеру 2, каналы 8 и 14, кольцевой зазор между кожухом 3 и корпусом 4 поступает в полость корпуса 5 ударного узла, откуда по кольцевому зазору между клапаном-золотником 26 и седлом 27 через отверстия 28 подается в кольцевой зазор между стенками скважины и пробоотборником.

Рисунок 6 – Вид пробоотборника в рабочем положении: а) при промывке забоя, б) при отборе проб

При подъеме пробоотборника над забоем уменьшается величина зазора между клапаном-золотником 26 и седлом 27. Вследствие чего давление над клапаном-золотником 26 повышается, и последний, сжимая пружину, перемещается вниз и открывает канал 29. Жидкость по каналу 29 поступает в полость керноприемной трубы 25 и далее – через кернорватель 32 и башмак 31 – на забой скважины, размывая осыпавшуюся породу (рис. 5 а).

Для отбора проб в колонну бурильных труб сбрасывается пусковой клапан 10 (шарик), который садится в седло 9 и перекрывает осевой канал 8 поршня 7. Давление в камере 2 распределительного переходника 1 повышается, срезаются штифты 11, и поршень 7 перемещается в крайнее нижнее положение. При этом канал 14 перекрывается боковой поверхностью поршня 7, а канал 13 открывается. Таким образом, полость корпуса 5 отделяется от источника давления, и жидкость поступает во входную полость 16 гидродвигателя, который включается в работу. В процессе работы шток 18 осуществляет возвратно-поступательное движение, а жидкость из гидродвигателя выходит в скважину через канал 17 (рис. 5 б).

При перемещении штока 18 вверх он захватами 20 поднимает боёк 21 над наковальней 24 до контакта захватов 20 с конической поверхностью 19 перегородки 6. При этом боёк 21 освобождается и под действием собственного веса двигается вниз и бьёт по наковальне 24. Под действием этого удара керноприёмная труба углубляет в грунт. При перемещении штока 18 вниз захваты 20 снова соединяются с конической головкой 22 бойка 21. После этого цикл работы повторяется. После окончания рейса пробоотборник извлекают из скважины лебедкой.

Преимуществом данного забивного пробоотборника является возможность промывки забоя скважины и размыва осыпавшейся породы перед опробованием, что улучшает качество проб грунта.

Рисунок 7 – Колонковый снаряд

Колонковый снаряд относится к техническим средствам бурения скважин и может быть применен для отбора проб грунтов в мягких нескальных отложениях.

Колонковый снаряд работает следующим образом. Он спускается в скважину на колонне бурильных труб (не показана), к которой присоединяется переходником 1. При контакте башмака 30 и забоя скважины спуск заканчивается.

Перед началом отбора пробы с целью очистки забоя скважины от породы, которая осыпалась, в бурильную колонну подается жидкость (рис. 7а). Промывочная жидкость по каналам 12 и 8 поступает в распределительную камеру 2, далее по каналу 16 переходника 1, кольцевому зазору между кожухом 3 и корпусом 4, канала 24 в верхней наковальне 6, попадает в полость корпуса 5 ударного узла, откуда по кольцевому зазору между кольцевым клапаном 26 и седлом 27 через отверстия 28 в переходнике 20 подается в кольцевой зазор между стенками скважины и пробоотборником.

Рисунок 8 - Колонковый снаряд в рабочем положении: а) при установке снаряда на забой скважины; б) при размыве забоя скважины при подъеме снаряда над забоем; в) при работе гидроударника.

При подъеме снаряда над забоем (рис. 7б) кольцевой клапан 26 опускается в седло 27, в результате чего возрастает давление над поршнем 25, который сжимая пружину, открывает канал 22 для прохода жидкости в колонковая трубу 23. Жидкость через кернорватель 31 и башмак 30 поступает на забой скважины, размывая породу, которая осыпалась.

Для отбора пробы (рис. 7в) снаряд опускают на забой скважины. В колонну бурильных труб (не показана) сбрасывается пусковой клапан 10 (шарик), который садится в седло 9 и перекрывает осевой канал 8 золотниковой втулки 7. Давление в распределительной камере 2 переходника 1 повышается, штифты 11 срезаются, золотниковая втулка 7 перемещается в крайнее нижнее положение. При этом канал 16 перекрывается боковой поверхностью золотниковой втулки 7, а канал 13 открывается. Таким образом, полость корпуса 5 отделяется от источника давления, и жидкость поступает во входную полость 15 гидроударника, который приводится в действие. В процессе работы боек 19 совершает возвратно-поступательное движение, нанося удары по наковальне 21 и верхнем наковальне 6, а жидкость из выпускной полости 18 гидроударника выходит в скважину через канал 17.

Рисунок 9 – Работа колонкового снаряда в режиме отбора пробы

Под действием ударов по наковальне 21 колонковая труба 23 углубляется в грунт, поступающий в ее полость, отжимая в стороны лепестки кернорватель 31. Жидкость из полости колонковой трубы 23 вытесняется в скважину через обратный клапан 29. При ударе вверх по верхней наковальне колонковая труба не воспринимает ударных нагрузок. Поэтому даже при подъеме гидроударника над забоем колонковая труба не теряет контакта с забоем, что положительно влияет на качество керна. За счет того, что удары вниз воспринимает только колонковая труба с наковальней, а не весь колонковый снаряд, также повышается углубка за один удар и как следствие – механическая скорость бурения.

После окончания рейса подачу жидкости в колонковый снаряд прекращают. Бурильную колонну поднимают, извлекая колонковую трубу 23 с башмаком 30. При этом кернорватель 31 удерживает в колонковой трубе 23 отобранную пробу.

Использование предлагаемого колонкового снаряда позволяет добиться повышения качества пробы грунта за счет постоянного контакта колонковой трубы с забоем скважины. Удары вниз воспринимает только колонковая труба с наковальней, а не весь колонковый снаряд, поэтому также повышается углубление за один удар и как следствие – механическая скорость бурения.

Магистерская работа посвящена актуальной проблеме, т.к. в Украине необходимо выполнение больших объемов инженерно-геологических исследований, в том числе – бурение геотехнических скважин глубиной до 100 метров со специализированных буровых судов и самоподъемных буровых платформ, для освоения шельфа Чёрного и Азовского морей.

В процессе выполнения магистерской работы планируется провести компьютерное моделирование углубки в нескальные почвы для различных компоновок забивных и гидроударных пробоотборников и проанализировать полученные данные. Так же обосновать конструктивные параметры скважинных пробоотборников, выполнить 3D-моделирование и рабочие чертежи разработанных пробоотборников.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: январь 2014 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.