Реферат

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель разработки и задачи

- 3. Аналитический обзор аналогов разрабатываемого устройства

- 4. Разрабатываемый механизм

- Выводы

- Список источников

Введение

Отбор проб угля и вмещающих пород является важной составляющей бурения любой геологоразведочной скважины, но новых средств для отбора этих проб, на текущий момент, не создается.

Считается что технологические снаряды, созданные ранее, в полном объеме удовлетворяют все потребности в отрасли. Длительный период разработки новых технических средств в странах СНГ не велись.

Потребность же современного геологоразведочного бурения в современном технологическом инструменте, постепенно, стала выходить на первое место. Все больше научно исследовательских институтов размораживает свои разработки и пытается наверстать упущенное время.

Запад (Канада, США) и восток (Китай) наоборот старались, что бы данное направление исследований и производство соответствующего оборудования не отставало от основных направлений. Ведутся активные разработки как новой технологии, так новой техники для отбора качественных проб в необходимом объеме.

Целью данной работы является попытка на основании ранее полученных результатов, получить новое техническое средство для отбора проб горных пород в сложных геологических условиях, с как можно, больше эффективностью.

1. Актуальность темы

Для отбора керна в неустойчивых пародах применяются двойные колонковые трубы. Данные снаряды разделяется на эжекторные и не эжекторные.

Двойные колонковые трубы выполняются с вращающейся и не вращающейся внутренней трубой и как правило бывают двух типов ДЭС-В и ДЭС-Н.

Принцип отбора проб таким снарядом заключается в следующем: скважину проходят простой одинарной колонковой трубой, а на интересующем нас интервале глубин происходит смена снаряда на специальный (двойной колонковый снаряд) далее ведется отбор проб с пониженным значением основных параметров режима бурения.

Наибольшую эффективность отбора керна в неустойчивых пародах показывают снаряды, которые реализуют обратную промывку при отборе слабоустойчивой породы. Обратная промывка создается с помощью эжекторного насоса встраиваемого в технологический инструмент.

Темой данной дипломной работы является создание двойного эжекторного колонкового снаряда, для отбора проб угля и вмещающих парод с помощью обратной промывки. В основе выполнения работы лежит ранее разработанное техническое средство ЭКС-П

2. Цель разработки и задачи

Цель: разработать новое техническое средство для отбора керна в неустойчивых породах, произвести сравнительный анализ расчета эжекторного насоса по двум отличным методикам.

В ходе выполнения магистерской работы необходимо решить следующие задачи:

1. Провести анализ существующих технических средств для отбора керна в неустойчивых породах. Определить оптимальную конструкцию.

2. Разработать конструкцию технического средства в соответствии с заданными параметрами и размерами.

3. Провести расчет эжекторного узла, получить его технические характеристики и геометрические размеры.

4. Выполнить сравнительный анализ рассчитанных параметров по методике применяемой на кафедре ТТГР и методике используемой на горной кафедре.

Методы исследования – обобщение информации о ранее разработанных устройствах, проведение математических расчетов.

3. Аналитический обзор аналогов разрабатываемого устройства

Аналогами разрабатываемого средства являются трубы типа ДЕС-Н и ДЕС-В. Снаряды такого типа широко применяются при бурении в неустойчивых трещиноватых порода.

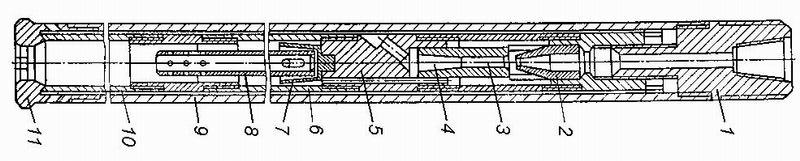

Рисунок 3.1 – Эжекторный снаряд ДЕС-В

Для создания обратной промывки при бурении в переслаивающихся по твердости породах, в которых часто наблюдается подклинивание керна, за счет его избирательного истирания в некоторых двойных колонковых трубах встроены эжекторные насосы.

Эжекторные колонковые снаряды (ЭКС) простые по конструкции, поэтому разрабатывались не только в проектных институтах, но и в тематических партиях геологоразведочных экспедициях.

На рис 3.1 приведена схема двойного эжекторного снаряда ДЭС-В обуривающего типа с вращающейся внутренней трубой конструкции ЦНИГРИ.

Основным элементом такого снаряда является эжекторный насос (эжектор) состоящий из насадки 2, камеры смешения 3 (приемная камера) и диффузора 4.

В насосе происходит передача энергии от рабочего потока с большим запасом энергии к засасываемому (эжектируемому) потоку с меньшим запасом энергии.

Рабочий поток промывочной жидкости через переходник 1 поступает в насадку 2 с отверстием 8-12 мм. Сужаясь в насадке 2, поток увеличивает ско-рость до 30 м/с.

Из конусной насадки рабочая жидкость попадает в камеру смешения 3 и далее в плавно расширяющийся диффузор 4

Через боковой канал в переходнике 5 жидкость выходит в пространство между наружной трубой 9 и внутренней трубой 6 и попадает в затрубное пространство.

Здесь поток разделяется на два потока: один – направленный вверх, равный по расходу рабочему, и другой – направленный вниз, равный по расходу эжектируемому потоку, который омывает коронку 11 и проходит в зазор между керном и внутренней колонковой трубой 6.

Движение эжектируемого потока происходит по следующей причине: исходящая из отверстия насадки 2 струя в начале своего формирования состоит из внутренней области - сужающегося ядра и внешней области, расширяющегося пограничного слоя. В дальнейшем ядро струи исчезает и вся струя состоит только из пограничного слоя.

Пограничный слой представляет собой вихревую оболочку, всасывающую внутрь себя частицы окружающей ее жидкости или воздуха и увлекающую их в свое движение.

Благодаря этому в камере смешения давление резко снижается на величину скоростного напора рабочего потока, т.е создается депрессия (разрежение). По этому в камеру 3 через всасывающие отверстия переходника 5начинает поступать эжектируемая (подсасываемая) жидкость из внутренней колонковой трубы 10 через шламовую трубу 8, раструб 7 и трубу 6.

Таким образом, кинетическая энергия рабочего потока частично передается эжектируемому потоку.

В смесительной камере 3 струи жидкости смешиваются и поступают в диффузор 4, который является преобразователем кинетической энергии общего потока в энергию напора. Создается поток, направленный вверх и обеспечивающий обратную промывку и повышение выхода керна.

Соотношение расходов эжектируемого и рабочего потоков называется коэффициентом эжекции.

Заклинивание керна в трубе происходит за счет его захвата частицами шлама, при уменьшении в конце рейса подачи промывочной жидкости до 10-15 л/мин.

При этом прекращается подсос жидкости эжекторным насосом. Частицы породы осаждаются в зазоре между трубой и керном и заклинивают его [1].

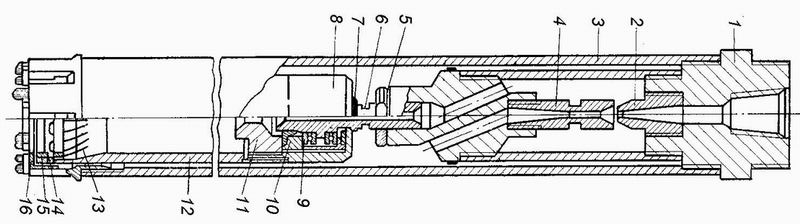

На золоторудных месторождениях в Средней Азии и на Украине используется эжекторный снаряд ДЭС-Н с невращающейся внутренней трубой конструкции КазИМСа.

Такие двойные трубы дают высокий выход керна при алмазном бурении в твердых трещиноватых породах за счет создания стабильною восходящего потока во внутренней керноприемной трубе.

Недостатком эжекторных снарядов является небольшая длина рейса 1-1,8 м из-за уменьшения количества подсасываемой жидкости по мере заполнения трубы вплоть до прекращения потока.

Для бурения малым диаметром с небольшой подачей (30-40 л/мин) в институте КазИМС разработаны эжекторные снаряды, у которых при помощи специальных коронок и колец на наружной поверхности трубы восходящему потоку в пространстве между трубой и стенками скважины создается постоянно действующие гидравлические сопротивления, обеспечивающие стабильное течение восходящего потока внутри керноприемной трубы.

Конструкция двойной эжекторной трубы Н. Н. Суманеева и М. И. Плеханова позволяет переходить с обратной промывки на прямую.

Рисунок 3.2 – Эжекторный снаряд ДЕС-Н

1 – переходник; 2 – насадка; 3 – наружная труба; 4 – диффузор;

5 – контргайка; 6 – опорный винт; 7 – уплотнительная манжета;

8 – корпус подшипникового узла; 9 – шариковый подшипник: 10 – кольцо;

11 – поджимная гайка; 12 – внутренняя труба; 13 – лепестковый кернодержатель; 14 – корпус кернодержателя; 15 – кольцо;

16 – твердосплавная коронка

Насадка эжектора установлена в поршне и подпружинена. Перед постановкой на забой в снаряд подается жидкость, количество которой превышает требуемый при бурении расход. За счет избыточного давления жидкости поршень с насадкой перемещается вниз, сжимая пружину. При этом насадка перекрывает канал в камере смешения и открывает обводной канал, создавая, таким образом, прямую промывку. При уменьшении расхода жидкости поршень с насадкой пружиной поднимается вверх, открывается камера смешения и начинает работать эжектор, создавая обратную промывку [1].

4. Разработываемый механизм

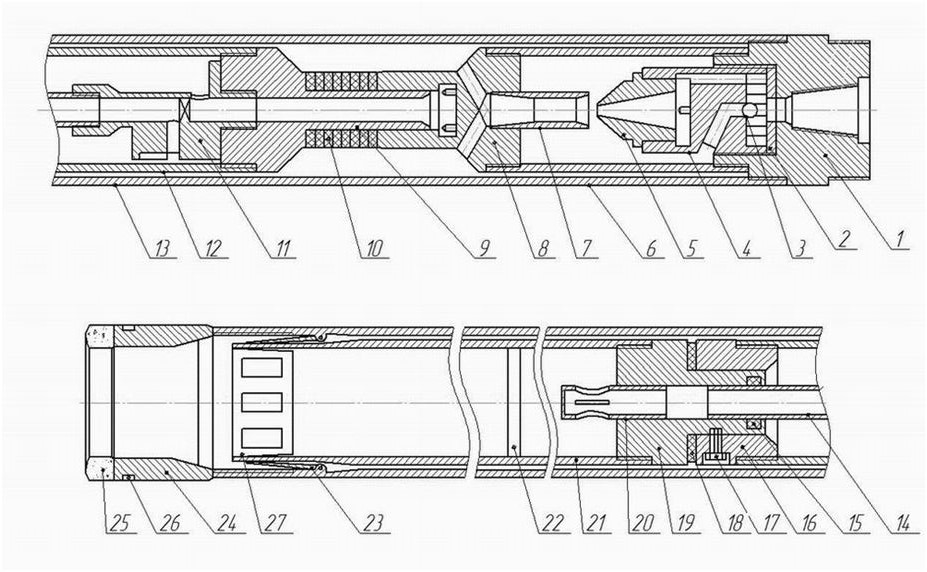

При бурении данным снарядом эжектируемый потом, увлекая из керноприемной трубы 21 мелкий керновый материал, поднимается вверх по центральной трубе 14 и через радиальный канал выходит в шламосборник 12. При выходе из радиального канала мелкие частицы кернового материала под действием центробежных сил отбрасываются к стенке шламосборника и осаждаются вниз, а жидкость, освобожденная от кернового материала, через верхний радиальный канал поступает в эжекторный насос.

Для извлечения керна и кернового материала отвинчивают буровую коронку и керноприемную трубу вместе со шламосборником вытягивают из снаряда. После этого ослабляют стопорный винт 17, отделяют шламосборник от керноприемной трубы и извлекают по отдельности керн и керновый материал. Освобожденные от керна и кернового материала керноприемную трубу и шламосборник соединяют, закрепляют стопорным винтом, вставляют в снаряд, навинчивают коронку – и снаряд готов к работе. Устройства представлено на рисунке 4.1.

Рисунок 4.1 – Эжекторный снаряд ЭКС-П

Устройство состоит их трех переходников 1, 16, 19; распределительного вкладыша 2 и присоединенного к нему распределительного патрубка 4 который перекрывает скидываемый с поверхности шарик 3. Вспомогательным каналом с распределительным вкладышем 2 связана насадка 5, в которой образуется перепад давление в камере смешивания и поток увлекается в диффузор 7 присоединенный в распределительный переходник 8 в котором расположен наголовник 9. В разрез распределительного переходника вставлены резиновые прокладки. Ниже расположен шламосборник 11,12 который образует с наружной трубой 13 камеру сбора шлама.

Керн поступает через коронку 24 во внутреннюю приемную трубу 21 до упора 22. При извлечении трубы на поверхность внутренняя труба подымается и вытягивается первой, высвобождая кернодержательные сектора 23, которые захватывают и удерживают керн от вываливания обратно на забой (рис. 4.2)

Рисунок 4.2 – Движение керна по внутренней трубе

(анимация: 5 кадров, 7 циклов, 164 килобайта)

При упоре керна в сужении происходит деформация прокладки 10, что позволяет уменьшить механическое воздействие на керн со стороны сужении внутренней трубы. Фильтр 20 вставленный в переходник 19 имеет заглушку в нижнем торце и 4 отверстия по бокам, это позволяет уменьшить гидравлическое воздействие на керн со стороны потока жидкости при прямой промывки [4].

Выводы

Разработка новых подходов решения старых проблем и усовершенствование существующих устройство для отбора проб слабых трещиноватых пород позволяет сохранить все достоинства и устранить часть недостатков ранее разработанных устройств, что позволяет сэкономить материальные фонды. В условиях финансового дефицита, такой способ решения проблем с введением нового оборудования предпочтителен, так как разработка новых технологических решений трудоемкий и ресурсоемкий процесс.

В результате усовершенствования двойного эжекторного снаряда ЭКС, был введен новый более качественный механизм захвата и удержания керна, так же были уменьшены нагрузки на керн со стороны верхнего торца керноприемной трубы.

Наличие шламосборника позволяет производить очистку раствора внутри бурового снаряд, предотвращая тем самым зашламование внутренних отверстий небольшого диаметра.

Устройство позволяет совершить качественный скачок в отборе керна по сравнению с одинарными трубами, и повышает выход керна по сравнению с двойными трубами аналогичной конструкции.

Список источников

- Пилипец В.И. Бурение скважин и добыча полезных ископаемых. – Донецк, ООО «Типография «Новый мир» 2010.– 760 с

- Методичні вказівки до курсового проектування буріння свердловин на тверді корисні копалини/ А.С. Юшков.– Донецьк, ДоНТУ, 2008.–23с.

- Правила безопасности при геологоразведочных работах и бурении скважин технического значения / Госгортехнадзор Украины; Госкомитет Украины по угольной промышленности. – Донецк, 1993.-147с.

- Гребенюк А. А. Техника и технология получения керна. – М.: Недра, 1973

- Соколов Е. Я., Зингер Н. М. Струйные аппараты.–3-e изд., перераб,.–М:. Энергоатомиздат, 1989.–352 с.: ил.

- Воздвиженский Б. И., Волков С. А., Волков А. С. Колонковое бурение. Учебное пособие для вузов.–М.; Недра, 1982. 360с.

- Ганджумян Р. А., Калинин А. Г., Сердюк Н. И. Расчеты в бурении/Справочное пособие/ Подредакцией А. Г. Калинина, - М: РГГРУ,2007.–668 стр.