Реферат по теме выпускной работы

Содержание

- Введение

- 1. Особенности построения цифровых систем управления электроприводом

- 2. Устройство регистрации сигналов на основе аппаратной вычислительной платформы Arduino

- 2.1. Актуальность проблемы

- 2.2. Цели и задачи исследования

- 2.3. Аппаратная часть

- 2.4. Программная часть

- 3. Разработка экспериментального стенда для исследования цифровых систем управления двигателем постоянного тока на базе высокоскоростной PC совместимой платы расширения 5710

- 3.1. Структура стенда

- 3.2. Обзор тиристорных преобразователей серии БТУ

- 3.3. Двигатели постоянного тока

- 3.4. Управляющая часть

- 3.5. Программная часть

- 3.6. Модель системы автоматического управления ДПТ

- Выводы

- Список источников

Введение

В системах управления электроприводом используется два основных способа обработки информации: аналоговый и цифровой. На данный момент цифровая обработка сигналов почти полностью вытеснила аналоговую. Прогресс в этой области вызван достижениями в микроэлектронике, позволившими создать вычислительные средства, обладающие высоким быстродействием, малыми габаритами, весом и энергопотреблением. Интерес к цифровой обработке сигналов вызван тем, что на ее основе можно создавать устройства с характеристиками, недостижимыми при использовании аналоговых методов. Кроме того, применение устройств с цифровой обработкой в ряде случаев оказывается более выгодным с технической и экономической точек зрения из-за их универсальности и возможности работать в различных режимах.

Целью данной работы является разработка цифровых средств формирования задающих воздействий и обработки сигналов применительно к системам управления электроприводом. Работа состоит из двух этапов:

- Разработка устройства регистрации сигналов на основе аппаратной вычислительной платформы Аrduino

- Создание экспериментального стенда для исследования цифровых систем управления двигателем постоянного тока на базе высокоскоростной PC совместимой платы расширения АЦП/ЦАП 5710 Octagon systems.

1. Особенности построения цифровых систем управления электроприводом

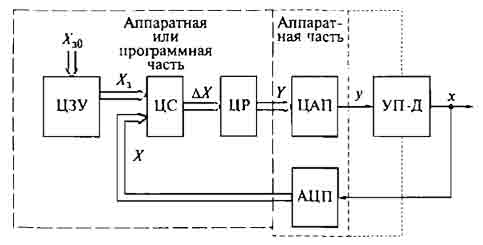

К цифровым системам управления (ЦСУ) относятся системы, состоящие из цифровых элементов. Термин «цифровой элемент» (ЦЭ) означает определенную конструктивную электротехническую единицу дискретного действия, выполняющую различные функции – логические, вычислительные, преобразовательные, запоминания сигналов. В составе ЦСУ цифровые элементы образуют узлы, выполняющие те или иные задачи управления. На рис. 1 приведена схема ЦСУ некоторой координатой х электропривода, где ЦЗУ – цифровое задающее устройство, ЦС – цифровой сумматор, ЦР – цифровой регулятор, ЦАП – цифроаналоговый преобразователь, АЦП – аналогово-цифровой преобразователь, УП-Д – система управляемый преобразователь-двигатель, в которой УП является выходной исполнительной частью СУЭП.

Рисунок 1 – Схема цифровой системы управления электроприводом

Данная схема ЦСУ по своей структуре аналогична непрерывной СУЭП с теми же функциональными узлами, кроме ЦАП и АЦП, но выполненными на аналоговых элементах.

Достоинства ЦСУ определяются достоинствами цифровых элементов по сравнению с аналоговыми – большими помехоустойчивостью и точностью датчиков скорости и положения, простотой и удобством цифрового задания программы на движения электропривода, неуклонной тенденцией к снижению габаритов и стоимости ЦЭ, к повышению надежности и степени интеграции цифровых узлов.

Функциональные узлы ЦСУ, показанные на рис. 1, могут быть реализованы двояко:

- Аппаратно – каждый функциональный узел представляет собой самостоятельный отдельный блок в составе ЦСУ, выполненный на микросхемах малой и средней степени интеграции;

- Программно – функциональные узлы выполняются на компьютере или микроконтроллере, и алгоритм их функционирования определяется программой работы этого устройства.

Для изменения алгоритма управления ЦСУ при аппаратном способе требуется замена и соответствующих блоков управления. При программном способе для изменения алгоритма управления требуется лишь изменение программы на той же элементной базе. Такие ЦСУ находят широкое применение в электроприводах производств, где возможны изменения технологических процессов, следовательно, требуются изменения и в задачах управления верхнего уровня. Благодаря быстрому совершенствованию современной технологии изготовления микропроцессорных устройств, повышению их качества и снижению стоимости программный способ глубоко внедрился в системы управления электроприводов [1].

2. Устройство регистрации сигналов на основе аппаратной вычислительной платформы Arduino

2.1. Актуальность проблемы

При проектировании систем автоматического управления электроприводом часто возникает необходимость компьютерной обработки аналоговых сигналов датчиков скорости, тока, напряжения, положения, что предполагает получение численных значений сигналов с помощью аналогово-цифрового преобразователя (АЦП). В дальнейшем цифровые сигналы могут быть использованы для организации обратных связей в системе регулирования, или же для графического отображения состояния объекта регулирования. Разработка недорогого устройства регистрации сигналов, которое можно использовать в учебной и научноисследовательской работе, представляет достаточно большую актуальность.

2.2. Цели и задачи исследования

Целью данного этапа работы является разработка и создание устройства регистрации аналоговых сигналов невысокой частоты в виде напряжения, изменяющегося в диапазоне напряжений ±10В. Такое устройство удобно использовать в качестве цифрового осциллографа для сигналов датчиков напряжений, тока, тахогенераторов.

2.3. Аппаратная часть

Для решения поставленной задачи была использована плата АЦП, реализованная на основе платформы Arduino [2], которая в настоящее время пользуется большой популярностью благодаря удобству и простоте языка программирования, открытой архитектуре и программному коду. Существует несколько версий платформ Arduino, отличающиеся, в основном, типом используемого микроконтроллера семейства ATmega. Принципиально может быть использована любая из версий платформ, причем, строго говоря, далеко не все возможности платформы будут при этом использованы. Помимо регистрации сигналов, с помощью Arduino можно также организовать и формирование управляющих сигналов, используя выходы, поддерживающие ШИМ. Кроме того, возможна программная реализация цифровых регуляторов или фильтров любой степени сложности.

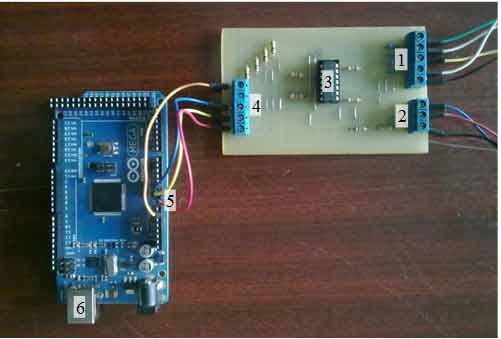

Ниже приведем описание разработанного 4-канального цифрового регистратора на базе платформы Arduino Mega (рис.2), использующей микроконтроллер ATmega2560. Для работы необходимо подключить плату Arduino Mega к порту USB персонального компьютера.

Рисунок 2 – Плата ArduinoMega

Аналоговые входы Arduino рассчитаны на напряжение от 0 до 5 В, поэтому входные сигналы должны быть предварительно нормированы, для чего предусмотрена отдельная плата. На плате нормирования сигналов реализованы инвертирующие схемы усиления на базе операционных усилителей (ОУ) со смещением сигналов по уровню. Для питания ОУ использован двуполярный источник питания ±12,5 В (на основе 2 однополярных источников).

На рис. 3 представлен внешний вид разработанного устройства. Для одновременного нормирования четырех сигналов используется микросхема TL074CN, в которой объединены четыре ОУ.

Рисунок 3 – Общий вид устройства регистрации на базе Arduino Mega: 1 – входные клеммы нормирующей платы (4 входа и GND); 2 – клеммы питания (+12,5В, -12,5В и GND); 3 – микросхема TL074CN; 4 – выходные клеммы нормирующей платы (4 выхода и GND); 5 – аналоговые входы Arduino (A0, A1, A2, A3 и GND); 6 – USB-порт для подключения к компьютеру.

Принцип работы устройства регистрации показывает следующая схема:

Рисунок 4 – Принцип работы устройства регистрации (анимация: 8 кадров, 547 кбайт)

2.4. Программная часть

Программная часть проекта реализована в средах разработки Arduino и Processing. Программа, отвечающая за прием числовых данных на компьютере, написана в среде разработки Arduino IDE [3] – приложении на Java, включающем в себя редактор кода, компилятор и модуль передачи прошивки в плату.

Программа визуализации написана на открытом языке программирования Processing [4], основанном на Java; листинг программы здесь не приводится.

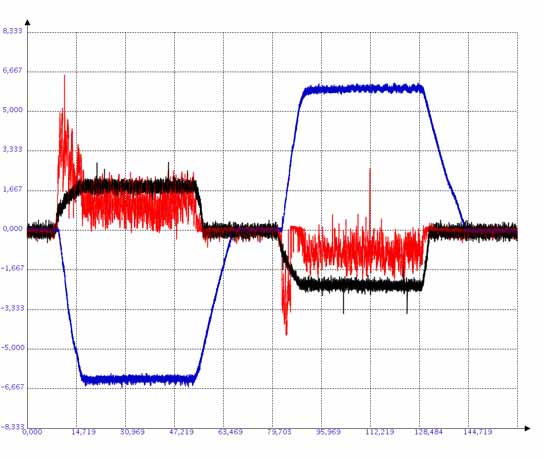

На рис. 5 приведен пример регистрации трех сигналов (напряжение задатчика интенсивности, скорости и тока якоря двигателя постоянного тока) с помощью разработанного устройства.

Рисунок 5 – Окно программы регистрации

3. Разработка экспериментального стенда для исследования цифровых систем управления двигателем постоянного тока на базе высокоскоростной PC совместимой платы расширения АЦП/ЦАП 5710 Octagon systems

3.1. Структура стенда

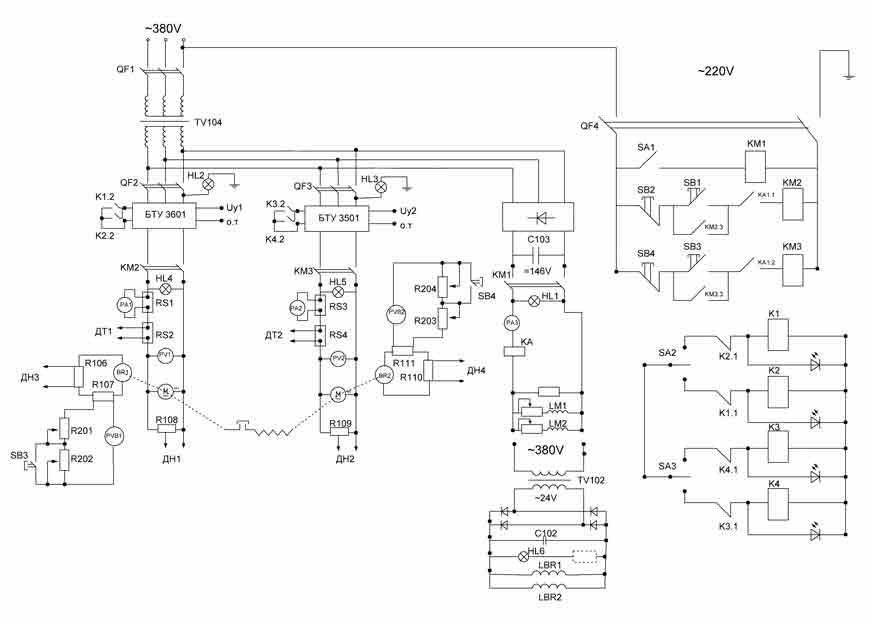

Силовая часть стенда состоит из двух двигателей постоянного тока серии ПБСТ-32 со встроенными тахогенераторами, двух реверсивных тиристорных преобразователей серии БТУ и релейно-контакторной системы управления.

Управляющая часть представляет собой панель измерительных приборов, персональный компьютер со встроенной высокоскоростной платой расширения АЦП/ЦАП 5710 Octagon systems, а также входные и выходные гальванические развязки.

Принципиальная схема стенда представлена на рисунке 6.

Рисунок 6 – Принципиальная схема стенда

3.2. Обзор тиристорных преобразователей серии БТУ

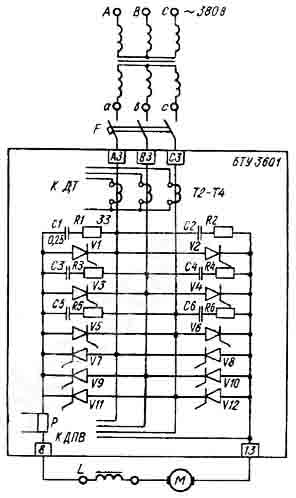

В данной работе используются реверсивные тиристорные преобразователи БТУ-3501 и БТУ-3601. Их устройства подобны, поэтому рассмотрим структуру одного из них – БТУ-3601.

Тиристорный преобразователь БТУ-3601 предназначен для регулирования скорости вращения как обычных двигателей постоянного тока с независимым возбуждением, так и высокомоментных электродвигателей.

Силовая часть преобразователя (рис. 7) состоит из двух трехфазных мостовых комплектов тиристоров, работающих по принципу раздельного управления. Подключение преобразователя к силовой сети производится через согласующий трансформатор. Реверс выпрямленного напряжения достигается за счет антипараллельного соединения двух трехфазных мостовых комплектов тиристоров. При работе одного комплекта устройство логики запрещает подачу импульсов управления на другой. Спецификой работы трехфазной мостовой управляемой схемы выпрямления в области прерывистого тока является необходимость формирования сдвоенных импульсов для управления тиристорами.

Рисунок 7 – Принципиальная схема силовой части БТУ-3601

Функциональная схема БТУ-3601 представлена на рисунке 7.

Рисунок 8 – Функциональная схема БТУ-3601

Управляющая часть преобразователя (рис.8) содержит набор аналоговых регуляторов, а также датчиков скорости и тока, но в данной работе они не используются, так как сигнал управления подается прямо на нелинейное звено (НЗ). Коэффициент передачи НЗ имеет зависимость, обратную коэффициенту передачи тиристорного преобразователя в зоне прерывистого тока.

Разнополярное напряжение управления нелинейного звена преобразуется переключателем характеристик (ПХ) в однополярное. Таким образом, в статическом режиме работы привода на управляющий орган СИФУ (УО) подается только отрицательная полярность напряжения, независимо от работающего комплекта тиристоров.

Управляющий орган СИФУ обеспечивает ограничение минимального и максимального углов регулирования, установку начального угла регулирования.

СИФУ вырабатывает импульсы управления для тиристоров. Фазовый сдвиг импульсов относительно силового напряжения на тиристорах пропорционален напряжению, поступающему на СИФУ от УО.

Усилители импульсов (УИ) согласуют по мощности выход СИФУ с импульсными трансформаторами. Кроме этого, на УИ происходит сдваивание импульсов.

Логическое устройство раздельного управления (УЛ) служит для формирования сигналов кл.В и кл.Н, управляющих ключами В и Н в датчике тока, переключателе характеристик и цепи импульсных трансформаторов. Командой для УЛ на переключение комплектов является изменение полярности сигнала на выходе НЗ.

Контроль отсутствия тока через тиристоры производится датчиком проводимости вентилей (ДПВ).

Элемент И осуществляет логическое умножение блокировочных сигналов и имеет на выходе логический сигнал единичного уровня в тот промежуток времени, когда отсутствуют ток через тиристор и управляющий импульс на тиристоре.

При появлении команды на переключение комплектов и наличии на выходе элемента И сигнала единичного уровня, УЛ формирует сигнал нулевого уровня, который запускает элемент отсчета выдержки времени. На период выдержки времени импульсные трансформаторы обоих комплектов находятся в отключенном состоянии, а формирование импульсов управления в СИФУ запрещается. По истечении выдержки времени происходит подключение импульсных трансформаторов к заданному комплекту, и одновременно разрешается формирование импульсов в СИФУ [5].

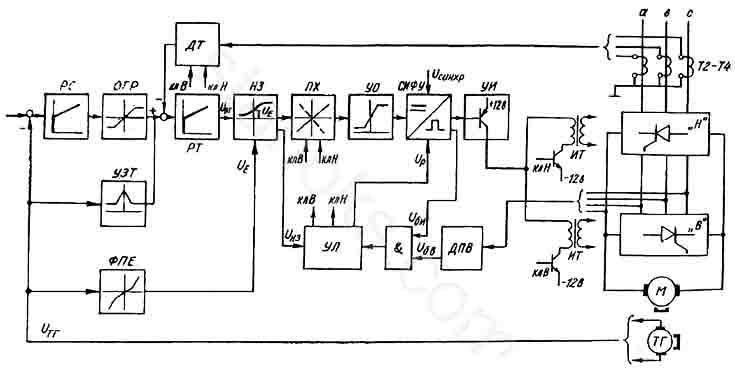

3.3. Двигатели постоянного тока

Двигатель постоянного тока нашел широкое применение в различных областях деятельности человека, начиная от использования тягового привода применяемого в трамваях и троллейбусах, заканчивая приводом прокатных станов и подъемных механизмов, где требуется поддержание скорости вращения привода с большой точностью, а так же при регулировании вверх от номинальной характеристики.

Основными положительными особенностями, которые отличают ДПТ от асинхронного двигателя:

- Гибкие пусковые и регулировочные характеристики

- Двухзонное регулирование, которое позволяет достигать скорости вращения более 3000 об/мин.

Отрицательные черты:

- Сложность в изготовлении и высокая стоимость

- В процессе работы необходимо постоянное наблюдение, так как коллектор и токосъемные щетки имеют свой ресурс работы, что в последующем приводит к постоянному обслуживанию этого типа двигателей.

Двигатель постоянного тока применяют только в тех случаях, где применение двигателя переменного тока невозможно или крайне нецелесообразно.

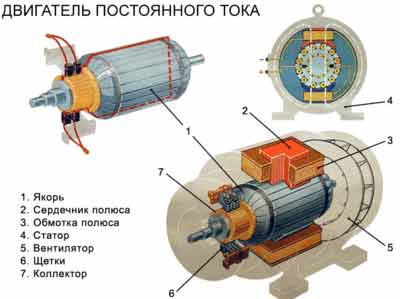

Двигатель постоянного тока состоит из индуктора (статора) и якоря (ротора), разделенных между собой воздушным зазором, коллектора и токосъемных щеток, а так же конструктивных элементов двигателя (рис. 9).

Рисунок 9 – Конструкция двигателя постоянного тока

Индуктор представляет собой станину, основные и добавочные полюса, которые в совокупности создают магнитное поле двигателя. Станина служит для того, что бы закрепить основные и добавочные полюса магнитной системы двигателя. На основных полюсах располагаются обмотки возбуждения, а на добавочных – специальные обмотки, которые служат для улучшения коммутации.

Якорь состоит из отдельных листов рабочей обмотки, уложенных в пазы, а так же коллектора которых служит для подвода постоянного тока к рабочей обмотке.

Коллектор имеет вид цилиндра, который состоит из пластин изолированных друг от друга, насаженный на вал двигателя. Щетки служат для съема тока с коллектора, которые закреплены в щеткодержателях обеспечивающих правильное положение и нажатие на поверхность коллектора.

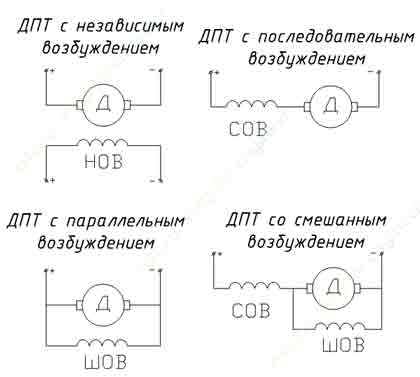

Двигатели постоянного тока классифицируют по магнитной системе статора:

- ДПТ с постоянными магнитами;

- ДПТ с электромагнитами:

- ДПТ с независимым возбуждением

- ДПТ с последовательным возбуждением

- ДПТ с параллельным возбуждением

- ДПТ со смешанным возбуждением

Схемы подключения двигателя постоянного тока представлены на рисунке 10.

Рисунок 10 – Схемы подключения двигателя постоянного тока

Разные схемы подключения обмоток статора существенно влияют на электрические и тяговые характеристики привода [6].

В разрабатываемом стенде используются двигатели постоянного тока независимого возбуждения серии ПБСТ-32 мощностью 1,2 кВт, которые предназначены для работы в широкорегулируемых электроприводах с диапазоном регулирования до 1:2000 (для станкостроения). Двигатели ПБСТ – реверсивные и выполняются со встроенным тахогенератором.

3.4. Управляющая часть

Основой цифровой системы управления стенда является высокоскоростная плата расширения АЦП/ЦАП 5710 Octagon systems (рис. 11).

5710 представляет собой плату АЦП с высоким разрешением, на которой также содержатся устройства ввода/вывода дискретных сигналов.

Рисунок 11 – Плата 5710

Аналоговая часть платы позволяет производить измерения с частотой 70000 измерений в секунду. Инициализация преобразователя осуществляется либо под управлением платы вычислителя (процессорной платы) либо при помощи расположенного на плате 5710 счетчика/таймера. В последнем случае измерения производятся в фоновом режиме. Счетчик/таймер также может быть использован для выполнения временных измерений общего назначения либо для генерации ШИМ-сигнала.

К плате 5710 могут быть подключены 16 униполярных или 8 дифференциальных аналоговых сигналов. Разрешающая способность АЦП составляет 12 разрядов про входном сигнале (-5…+5) В. Переключение каналов осуществляется программным способом. Допускается подавать на входы сигналы напряжением до (-15...+15) В при отсутствии на плате напряжения питания. Расположенный на плате усилитель позволяет изменять коэффициент усиления х1, х10, х100 путем установки перемычек. Входной сигнал при этом будет составлять (+-5) В, (+-500) мВ и (+-50) мВ соответственно.

Плата 5710 позволяет выполнять до 33000 измерений в секунду, а плата 5710-1 – 70000 измерений в секунду.

На плате также имеются 2 аналоговых выходных канала. Выходной сигнал также задается перемычками и может быть (0…5) В, (+-10) В или (+-5) В.

Плата 5710 позволяет работать с 19 дискретными линиями ввода/вывода. Линии скомпонованы в 3 группы. Одна группа из трех линий может работать только на выход, следующая группа из 8 линий может быть сконфигурирована двумя подгруппами по 4 линии на вход или на выход, а третья группа из 8 линий также может быть сконфигурирована на вход или на выход, но всей группой целиком [7].

В данной работе задействуются 7 аналоговых входа и 2 аналоговых выхода платы 5710. Входными являются сигналы, поступающие с датчиков скорости, тока и напряжения, выходными – сигналы задания для каждого двигателя.

Для изоляции управляющей части от силовой в стенде предусмотрены гальванические развязки напряжений ADAM-3014, SCM5B41 и токов SCM5B40. Вход развязок напряжений -10...+10 В, токовых развязок -100...+100 мВ, выход -5...+5 В [8].

3.5. Программная часть

Программирование системы управления состоит из таких этапов:

- Работа в Windows:

- Обязательное удаление старых файлов модели и визуализации

- Создание модели системы управления в пакете Matlab/Simulink и ее компиляция командой Tools > Real-Time Workshop > Build Model. В это время создаются новые файлы модели и визуализации в папке …\matlab\work

- Работа в QNX

- Запуск QNX с заданием частоты дискретизации (в данной работе используется частота дискретизации равная 0,5 мс)

- Запуск файлового менеджера командой #mqc и замена старых файлов модели и визуализации на новые в папках 1/system/bin и 1/system/config соответственно

- Выход из файлового менеджера и запуск графического редактора Photon командой #ph

- Запуск модели в QNX командой #system/bin/motor109

- Запуск программы визуализации в QNX командой #system/bin/main

Результатом этих действий является возможность компьютерного управления электроприводом и отображение графиков изменения координат системы на экране.

Достоинством такого способа управления является удобство в использовании, так как есть возможность изменять параметры модели в реальном времени. Таким образом можно быстро производить настройку регуляторов, изменять плавность разгона и торможения двигателя, величину сигнала задания и контролировать все необходимые координаты (скорость, ток, напряжение) в реальном времени.

Недостатком такой системы, на мой взгляд, является необходимость перехода из одной операционной системы в другую при редактировании модели.

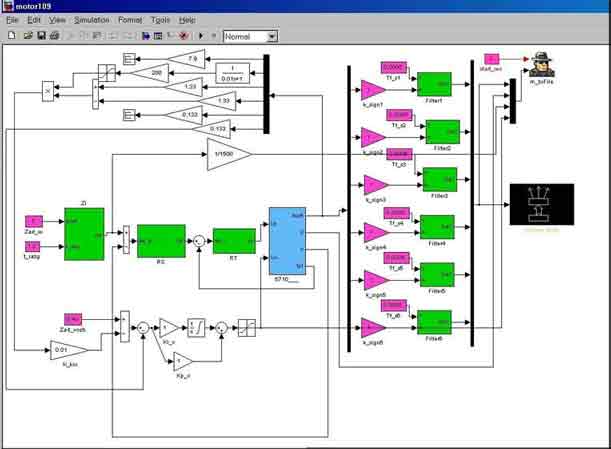

На рисунке 12 показан внешний вид модели в пакете Matlab/Simulink.

Рисунок 12 – Внешний вид модели в Simulink

Модель можно разделить на такие части:

- Система управления (замкнутая обратными связями или разомкнутая, представленная только задатчиком интенсивности). Эта часть модели может редактироваться оператором. Важным моментом является возможность связывания параметров модели с программой визуализации путем прописывания нужных значений в файле main.cfg, что позволяет затем изменять их в QNX. Это значительно облегчает настройку системы управления, так как позволяет в режиме реального времени изменять параметры регуляторов.

- Подсистема с моделью платы 5710. В данном блоке указываются необходимые параметры для связи компьютера с аппаратной частью, в частности в нем можно указывать количество задающих воздействий, обратных связей и сигналов, подлежащих регистрации в программе визуализации.

- В качестве средств цифровой обработки сигналов в данной модели предусмотрены цифровые фильтры первого порядка, с помощью которых можно получать более качетвенные незашумленные сигналы с датчиков, что очень важно при настройке замкнутой системы управления. Постоянные времени фильтров также можно изменять программно в реальном времени.

- Выходами модели являются файл записи и визуализации.

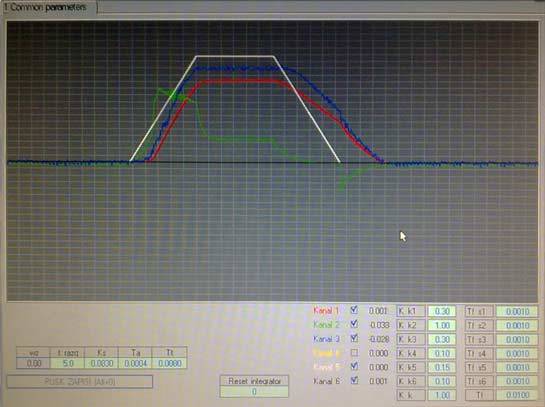

Внешний вид программы визуализации в QNX показан на рис. 13. В ней построены графики скорости, тока, сигнала задания и напряжения на якоре при плавном пуске и торможении двигателя.

Рисунок 13 – Окно программы визуализации в QNX

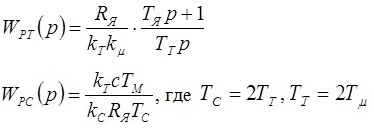

3.6. Модель системы автоматического управления ДПТ

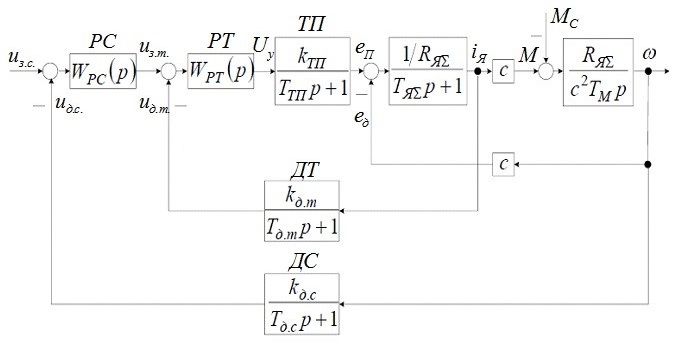

В качестве основной модели выступает двухконтурная система подчиненного регулирования скорости ДПТ, структурная схема которой приведена на рисунке 14.

Регулятор тока выбираем ПИ-типа, а регулятор скорости – П-типа. Передаточные функции регуляторов тока и скорости согласно настройке на модульный оптимум [9] имеют вид:

Рисунок 14 – Структурная схема двухконтурной системы подчиненного регулирования ДПТ

Выводы

Данная магистерская работа посвящена разработке и исследованию средств формирования задающих воздействий и обработки сигналов в электроприводе.

Первый этап работы на момент написания реферата завершен. Его результатом является создание эффективного устройства для регистрации сигналов датчиков в диапазоне -10…+10 В на основе аппаратной вычислительной платформы Arduino. Полученное устройство можно использовать в качестве четырехканального цифрового осциллографа для исследования низкочастотных сигналов в полосе пропускания 1 кГц.

Второй этап, заключающийся в разработке экспериментального стенда для исследования цифровых систем управления электроприводом, на данный момент является не завершенным. Моя дальнейшая работа будет заключаться в экспериментальном исследовании и доработке имеющихся результатов.

При написании данного реферата магистерская работа еще не завершена. Эта часть реферата исключительно обзорная. Дальнейшая работа будет направлена на экспериментальное исследование и доработку имеющихся результатов в сфере цифровых систем управления.

Список источников

- Терехов В. М., Осипов О. И. Системы управления электроприводов. – М.: Академия, 2005. – 300 с.

- Официальный русскоязычный сайт платформы Arduino [электронный ресурс] – Режим доступа: http://arduino.ru/

- Официальный сайт среды разработки Arduino IDE [электронный ресурс] – Режим доступа: http://www.arduino.cc/

- Официальный сайт среды разработки Processing [электронный ресурс] – Режим доступа: http://www.processing.org/

- Привод БТУ 3601. Подробное описание принципов работы. – 111 с.

- Двигатель постоянного тока. Схемы соединения и характеристики ДПТ [электронный ресурс] – Режим доступа: http://h4e.ru/elektricheskie-mashini/133-dpt-shemi-harakteristiki

- Плата 5710 Octagon System. Руководство пользователя [электронный ресурс] – Режим доступа: http://www.octagonsystems.com/

- Оффициальный сайт компании Dataforth [электронный ресурс] – Режим доступа: http://www.prosoft.ru/products/brands/dataforth/

- Чекавский Г.С. Конспект лекций по СУЭП, ДонНТУ, каф. ЭАПУ, 2012 г.

- Официальный русскоязычный сайт платформы Arduino [электронный ресурс] – Режим доступа: http://arduino.ru/