Реферат за темою випускної роботи

Зміст

- Вступ

- 1 Характеристика об’єкта дослідження

- 2. Фізико-хімічні умови процесу парафіноутворення і парафіновідкладення

- 3. Фізико-хімічні умови процесу гідратоутворення

- Висновки

- Перелік посилань

Вступ

Перспективи розвитку газової промисловості в Росії в чергу пов’язані з освоєнням газових і газоконденсатних родовищ у районах Крайньої Півночі. Транспортування газу цих родовищ здійснюється по магістральних трубопроводах, розташованих у зоні поширення багаторічномерзлих порід. На температурний режим роботи трубопроводів накладають тверді вимоги з метою забезпечення їхньої експлуатаційної надійності й схоронності вічної мерзлоти [1].

Конденсати ачимовских відкладень містять значну кількість фракцій важких вуглеводнів. Ці важкі фракції містять у значних кількостях нормальні парафінові вуглеводні. Із цієї причини при температурах 30 °С і нижче в конденсатах з’являється тверда фаза. При зниженні температури кількість твердої фази, росте. У найближчій перспективі буде спостерігатися значне підвищення частки важкої парафінистої сировини в загальному обсязі видобутку рідких вуглеводні на родовищах на півночі Тюменської обл., це приведе до відкладення парафінів у трубопровідних системах. У той же час магістральний конденсатопровід Уренгой – Сургут, що є єдиним видом транспорту видобудованої сировини на Сургутский ЗСК, не обладнаний підігрівачами й відповідним теплоізоляційним покриттям. У зв’язку із цим забезпечення надійності поставок обтяженої рідкої сировини на переробні потужності є на сьогоднішній день актуальним завданням.

1 Характеристика об’єкта дослідження

Об’єктом дослідження є процес відкладення парафінів у технології підготовки газу й конденсату на ачимовських відкладеннях Уренгойського родовища. Технологія реалізується на установці комплексної підготовки газу (УКПГ), що призначена для промислової підготовки природного газу й конденсату із пластової суміші з отриманням товарних газу та нестабільного конденсату (НК).

Ачимовські відкладення відносяться до газоконденсатних покладів природного газу. Пластова суміш характеризується підвищеним вмістом важких вуглеводневих фракцій і підвищеним вмістом нормальних алканових вуглеводородів у важких вуглеводневих фракціях.

Розробка покладів проводиться в умовах арктичного клімату. Температура пластової суміші на вході УКПГ становить від 20 до 40 °С. Температура початку утворення парафіну становить близько 24 °С. Конденсатопровід з підземною прокладкою без теплової ізоляції експлуатується при температурі грунту мінус 6 °С і подачі товарного НК з температурою мінус 4 °С. Таким чином, присутні умови парафіновідкладення у газозбірній мережі й конденсатопроводі. Існують умови для парафіновідкладення в технологічному встаткуванні установки підготовки газу (УПГ), тому що для неї використовується низькотемпературний процес.

2. Фізико-хімічні умови процесу парафіноутворення і парафіновідкладення

Вуглеводневий конденсат ачимовских відкладень містить від 4 до 5,6 % мас. парафінів, до 0,55 мг/100 мл смол і до 0,043 % мас. асфальтенів. Випадання асфальтосмолистих і парафінових відкладень (АСПВ) різко ускладнює процес збору й промислової підготовки пластової суміші. Процеси парафіновідкладення на стінках труб можуть початися вже в стволі свердловин і при зборі газорідинної суміші від кущів свердловин до УКПГ. Парафінизація встаткування ймовірна у всьому технологічному ланцюзі.

На установках низькотемпературної сепарації це виражається в підвищенні температури сепарації, збільшенні перепаду тиску в теплообмінниках, зниженні в них коефіцієнта теплопередачі й погіршенні якості товарного газу [2].

Аналіз наявних даних експлуатації валанжинських і ачимовських відкладень Уренгойського родовища дозволяє зробити висновок, що при концентрації фракцій, що википають при температурах 253 °С і вище, у рідкій фазі на рівні до 1,0 % мас. не відбувається відкладення парафінів на поверхні теплообмінного встаткування [3].

Термін парафін

застосовується в різних значеннях:

- якщо мова йде про вуглеводневу сировину або продукт, то термін

вміст парафіну

парафін означає суміш твердих високомолекулярних граничних вуглеводнів нормальної будови; - при описі процесів переробки або транспортування вуглеводнів в основному мається на увазі, що в потоці є вуглеводороди у твердому стані;

- відповідно до парафіновідкладення парафіном часто позначають вуглеводневі відкладення в цілому.

При охолодженні вуглеводневої суміші з рідини починають виділятися мікроскопічні тверді частки, що складаються з нормальних алканових вуглеводнів. По мірі зниження температури суміші частки парафіну продовжують рости й досягають деяких розмірів, після яких їхній ріст припиняється. При подальшому зниженні температури утворяться частки іншого складу. Частки парафіну в рідині після припинення росту перебувають в об’ємі розчину у завислому стані. При подальшому зниженні температури не відбувається укрупнення часток за рахунок їх об’єднання.

Для протікання процесу парафіновідкладення з вуглеводневої суміші необхідне виконання наступних умов:

- перебування рідини при температурі нижче точки початку утворення парафіну;

- позитивна різниця між температурою рідини з парафіном і температурою стінки, обумовлена теплопередачею від потоку через стінку.

Парафіновідкладення відбувається за комплексним механізмом. Частки парафіну прикріплюються до стінки й охолоджуються. Триває прикріплення нових часток парафіну до шару і їхній ріст на ньому. Приєднання часток до шару відкладень відбувається із захопленням рідини у просторі між частками. Швидкість наростання відкладень обмежується турбулентністю потоку в пристінному просторі. У випадку потоку з постійною витратою швидкість потоку підвищується за мірою росту шару внаслідок зниження площі вільного перерізу трубопроводу. Згодом відбувається старіння шару, що супроводжується його зміцненням, зменшенням частки рідини.

Наслідками парафіновідкладення може бути як незначний шар парафіну в трубопроводі або устаткуванні, так й істотний шар, що викликає значне перекриття перерізу на довгих ділянках трубопроводу або в проточній частині апарата.

Якщо умови парафіновідкладення у потоці є періодичними, то при проходження потоку з більш високою температурою можливе зниження товщини їх шару до повного розчинення й змиву вуглеводневою рідиною потоку.

При роботі в умовах утворення парафіну й присутності водної фази характерне утворення стійких емульсій типу конденсат у воді

, вода в конденсаті

й інших змішаних форм. Частки парафіну є стабілізаторами таких емульсій [4].

Відповідно до технологічного обладнання УКПГ, відкладення парафіну можливе:

- у теплообмінному устаткуванні охолодження газу в УПГ;

- у теплообмінному встаткуванні кінцевого охолодження НК в установці підготовки конденсату.

Боротьба з парафіновідкладенням у теплообмінниках полягає у попередженні та ліквідації АСПВ. До основних способів відносяться:

- забезпечення умов, що виключають утворення парафіну;

- застосування устаткування, стійкого до відкладення забруднень;

- введення інгібітору парафіновідкладення.

Питоме віднесення рідини з первинних сепараторів більше 25 г/(тис. м3) здатне привести до парафіновідкладення в апаратах. Принцип роботи сепараторів наведено на рисунку 1.

Рисунок 1 – Принцип роботи апарату С-1 – сепаратор, потік 1 – пластова суміш, потік 2 – газ, потік 3 – конденсат

(анімация: 6 кадрів, 10 циклів повторення, 27 кілобайт)

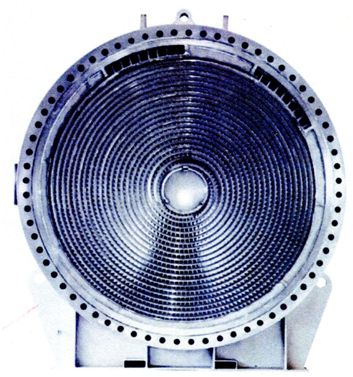

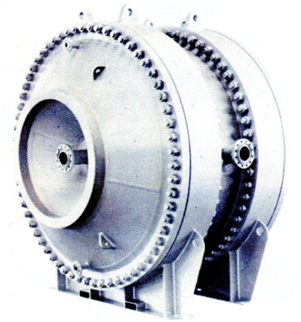

Для теплообмінників охолодження НК до вихідної температури товарного конденсату неминучі умови роботи в області утворення парафіну. Тому застосовано спіральний тип теплообмінників як найбільш стійкий до відкладення забруднень без застосування внутрішніх рухливих механічних частин. У спіральному теплообміннику потік завжди спрямований під кутом до поверхні передачі тепла й турбулізований, за рахунок чого забезпечуються високий коефіцієнт тепловіддачі й низьке забруднення поверхні. На рисунках 2 – 5 показані принцип роботи й зовнішній вигляд спіральних теплообмінників.

Рисунок 2 – Принцип роботи апарата

Рисунок 3 – Вид на теплообмінні канали при знятій кришці апарата

Рисунок 4 – Вертикальна установка апарата

Рисунок 5 – Горизонтальна установка апарата

До основних способів ліквідації відкладень парафіну в теплообмінному устаткуванні відносяться:

- періодичне механічне очищення устаткування;

- промивання стороннім фізичним розчинником;

- промивання гарячою вуглеводневою рідиною.

Промивання теплообмінників гарячою вуглеводневою рідиною зі складу технологічних потоків з поверненням рідини в технологічний процес дозволяють видалити розчинені АСПВ без одержання додаткових відходів.

Для трубопроводів УКПГ, у яких вуглеводнева рідина може перебувати в умовах утворення парафіну, на додаток до теплоізоляції передбачається обігрів для роботи з теплою

стінкою [4].

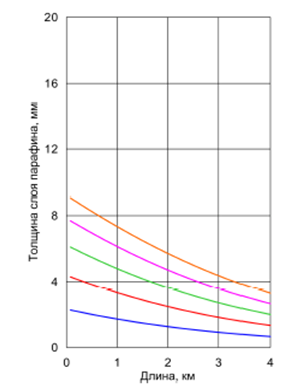

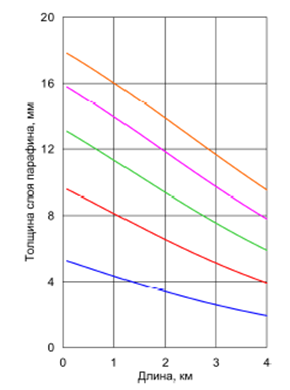

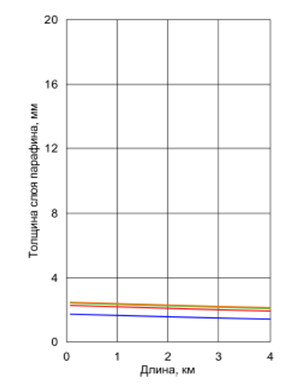

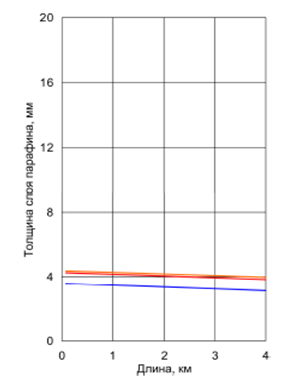

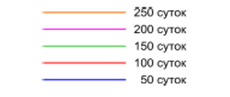

На рисунку 6 представлені результати розрахунку характеристик парафіновідкладення у конденсатопроводі для умов відсутності подачі інгібітору і початку роботи з чистою

трубою при двох значеннях витрати, і двох значеннях температури – 0 °С і 4 °C [4]. Значення температури грунту на глибині прокладки трубопроводу становить мінус 6 °C. Розрахунки виконані на період часу 250 доби без урахування старіння шару парафіну.

Результати розрахунку парафіновідкладення у конденсатопроводі добре узгоджуються із загальними властивостями процесу в умовах трубопровідного транспорту з тепловими втратами:

- при наближенні температури вуглеводневого середовища, що транспортується, і навколишньої температури трубопроводу при постійній витраті вуглеводневого середовища інтенсивність парафіновідкладення знижується за рахунок зниження рушійної сили процесу – різниці температури середовища й внутрішньої поверхні стінки.

- підвищенні швидкості вуглеводневого середовища, що транспортується, інтенсивність парафіновідкладення знижується [4].

3. Фізико-хімічні умови процесу гідратоутворення

При розробці більшості газових і газоконденсатних родовищ виникає проблема боротьби з утворенням гідратів. При цьому об’ємна швидкість накоплення гідратів залежить від швидкості зміни вологовмісту газу зі зміною тиску й температури.

Попередження утворення гідратних пробок здійснюється підтримкою досить високої температури на устях свердловин і на вході в УКПГ. Крім того, передбачається подача інгібітору гідратоутворення – метанолу на початку шлейфа й у місцях об’єднання газопроводів.

Можливі причини утворення гідратів:

- при знижених значеннях температури газу на устях свердловин;

- при виводі шлейфів на режим при пуску й після тривалих простоїв;

- до виводу шлейфів на їхню повну продуктивність, при порівняно невеликих швидкостях руху газоконденсатної суміші;

- порушення цілісності ізоляції.

Найбільш імовірні місця утворення гідратних і парафіногідратних відкладень:

- у місцях різкої зміни швидкості газового потоку;

- у місцях урізань шлейфів у газозбірний колектор;

- на запірній арматурі [2].

Гідрати газів являють собою кристалічні сполуки – включення (клатрати), – що характеризуються строго певною структурою для різних газів. Вивченню структури гідратів газів присвячено досить багато робіт, основними з яких є дослідження Б. А. Нікітіна [5]. У гідратах молекули газу утримуються побудованою з молекул води кристалічною решіткою.

У практичних умовах видобутку й транспорту природних газів утворюються змішані гідрати, до складу яких можуть входити подвійні гідрати, більші порожнини яких зайняті пропаном й ізобутаном, а малі – метаном, сірководнем, вуглекислотою й іншими, а також прості гідрати [6].

Форма росту кристалогідратів газів досить різноманітна. Форма гідратів газів, що утворюються, залежить від складу газу й форми молекул газу. Чим менше молекулярна вага газу-гідратоутворювача, тим більш прямолінійними виходять кристали гідрату. Гідрат метану зазвичай має кристали, близькі до прямолінійної форми. Гідрат пропану характеризується більшим розмиванням форм. Природні гази, що складаються із сумішей окремих компонентів, утворюють змішані гідрати [7].

Незважаючи на високу токсичність, відносно високу вартість і складність регенерації, синтетичні спирти широко використовуються для боротьби з гідратами газів. Так, у 1972 р. у газовій промисловості для попередження гідратів витрачено більше 70 тис. т метилового спирту, тобто на кожну тисячу кубометрів добутого газу було витрачено 0,3 кг спирту на боротьбу з гідратоутворенням.

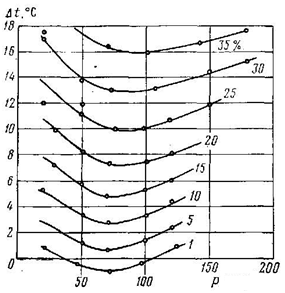

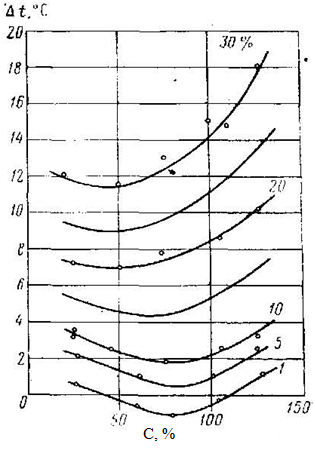

Суть процесу інгібування гідратів газів спиртами та ж, що й при інгібуванні електролітами, тобто змінюються структурні співвідношення чистої води й енергії міжмолекулярних зв’язків як в об’ємі води, так й у перехідному шарі на поверхні розділу розчин – газ й, як наслідок, зменшується пружність парів води. Однак вплив спиртів трохи відрізняється від впливу електролітів. Якщо електроліти в будь-якій концентрації знижують температуру гідратоутворення, то спирти при певних тисках і малих концентраціях збільшують температуру гідратоутворення, а при високих концентраціях – її знижують (рисунки 7 й 8). Імовірно, іде часткове заміщення порожнеч у структурі води радикалом СН3, з одночасним посиленим клатратоутворення з молекулами газу сусідніх вакантних порожнеч. Відомо, що ріст гідратного ланцюга сприяє організації льодоподібної структури по сусідству з органічною молекулою [6].

Рисунок 6 – Вплив концентрації спиртоводяних розчинів і тиску на зниження температури гідратоутворення метану

Рисунок 7 – Вплив концентрації спиртоводяних розчинів і тиску на зниження температури гідратоутворення природного газу

Зі збільшенням концентрації спиртів у воді спостерігаються порушення структурної організації води й клатратоутворюючих агрегатів й, як наслідок, зменшення ймовірності гідратоутворення. Зі збільшенням концентрації спирту структура спиртового розчину наближається до найбільш зміцненої структури самої води. При цьому одна молекула спирту оточується чотирма молекулами води. Це припущення підтверджується певної швидкості звуку, теплот змішання, адіабатичної стискальності розчинів.

Розходження ефекту зниження температури гідратоутворення для газів неоднакового складу й різних тисків підкреслює факт розходження структурних змін розчину вода – газ при наявності третього компонента (інгібітору). Цей факт добре погодиться зі зміною розчинності газів у воді при змінних тисках [6].

Висновки

На підставі виконаної роботи можна зробити такі висновки:

- Відкладення парафінів залежить від таких факторів:

- чим нижче температура стінки апаратури, тим вище можливість випадіння парафінів;

- якщо вміст фракції, яка википає за температурaх вище 253 °С, не перевищує 1 % мас., відкладення парафінів не спостерігається;

- чим вище швидкість та турбулізація потоку вуглеводневої рідини, тим менше парафінів відкладається в апаратурі та трубопроводах.

- При боротьбі з парафіновідкладенням необхідно застосовувати комплекс методів:

- ввід інгібіторів парафіновідкладання та/або парафіноутворення;

- теплоізоляція та обігрів трубопроводів;

- застосування спіральних теплообмінників для кінцевого охолодження нестабільного конденсату;

- застосування якісних методів сепарації пластової суміші.

- Застосування спіральних теплообмінників у порівнянні з кожухотрубними зменшує кількість апаратів та їх розмір.

Перелік посилань

- Юнусов Р. Р. Совершенствование технологического процесса подготовки газа и конденсата (на примере Юраховского газоконденсатного месторождения) // Автореферат на соискание научной степени кандидата технических наук. – Уфа: 2008. – 24 с.

- Основные технические решения по обустройству установки комплексной подготовки газа ачимовских отложений Уренгойского месторождения.

- Бекиров Т. М., Ланчаков Г. А. Технология обработки газа и конденсата. М.: ООО «Недра-Бизнесцентр», 1999. – 596 с.

- Технологический регламент на проектирование установок подготовки газа и конденсата объекта «Обустройство ачимовских отложений Уренгойского месторождения Самбургского лицензионного участка на период ОПЭ».

- Сочеванов Н.Н. Количественная закономерность между упругостью водяного пара и количеством воды, сорбированной почвой. «Почвоведение», 1956. – 304 с.

- Макогон Ю. Ф. Гидраты природных газов. М.: «Недра», 1974. – 208 с.

- Макогон Ю. Ф. Кристаллы гидратов газов. «Нефть и газ», 1970.