Реферат по теме выпускной работы

Содержание

- Введение

- 1. Характеристика объекта исследования

- 2. Физико-химические основы процесса парафинообразования и парафиноотложения

- 3. Физико-химические основы процесса гидратообразования

- Выводы

- Перечень ссылок

Введение

Перспективы развития газовой промышленности в России в первую очередь связаны с освоением газовых и газоконденсатных месторождений в районах Крайнего Севера. Транспортирование газа из этих месторождений осуществляется по магистральным трубопроводам, расположенным в зоне распространения многолетнемёрзлых пород. На температурный режим работы трубопроводов накладывают твердые требования с целью обеспечения их эксплуатационной надежности и сохранности вечной мерзлоты [1].

Конденсаты ачимовских отложений содержат значительное количество фракций тяжёлых углеводородов. Эти тяжёлые фракции содержат в значительных количествах нормальные парафиновые углеводороды. По этой причине при температурах 30 °С и ниже в конденсатах появляется твердая фаза. При снижении температуры количество твердой фазы, растет. В ближайшей перспективе будет наблюдаться значительное повышение части тяжёлого парафинистого сырья в общем объеме добычи жидких углеводородов на месторождениях на севере Тюменской обл., это приведет к отложению парафинов в трубопроводных системах. В то же время магистральный конденсатопровод Уренгой – Сургут, который является единственным видом транспорта ископаемого сырья на Сургутский ЗСК, не оборудованный подогревателями и соответствующим теплоизоляционным покрытием. В связи с этим обеспечение надежности поставок отягощенного жидкого сырья на перерабатывающие мощности является на сегодняшний день актуальной задачей.

1. Характеристика объекта исследования

Объектом исследования является процесс отложения парафинов в технологии подготовки газа и конденсата на ачимовских отложениях Уренгойского месторождения. Технология реализуется на установке комплексной подготовки газа (УКПГ), предназначенной для промышленной подготовки природного газа и конденсата из пластовой смеси с получением товарных газа и нестабильного конденсата (НК).

Ачимовские отложения относятся к газоконденсатным залежам природного газа. Пластовая смесь характеризуется повышенным содержимым тяжёлых углеводородных фракций и повышенным содержимым нормальных алкановых углеводородов в тяжёлых углеводородных фракциях.

Разработка залежей проводится в условиях арктического климата. Температура пластовой смеси на входе УКПГ составляет от 20 до 40 °С. Температура начала образования парафина составляет около 24 °С. Конденсатопровод с подземной прокладкой без тепловой изоляции эксплуатируется при температуре грунта минус 6 °С и подаче товарного НК с температурой минус 4 °С. Таким образом, присутствуют условия парафиноотложения в газосборной сети и конденсатопроводе. Существуют условия для парафиноотложения в технологическом оборудовании установки подготовки газа (УПГ), так как для нее используется низкотемпературный процесс.

2. Физико-химические основы процесса парафинообразования и парафиноотложения

Углеводородный конденсат ачимовских отложений содержит от 4 до 5,6 % масс. парафинов, до 0,55 мг/100 мл смол и до 0,043 % масс. асфальтенов. Выпадение асфальтосмолистых и парафиновых отложений (АСПО) резко усложняет процесс сбора и промышленной подготовки пластовой смеси. Процессы парафиноотложения на стенках труб могут начаться уже в стволе буровых скважин и при сборе газожидкостной смеси от кустов буровых скважин к УКПГ. Парафинизация оборудования вероятна по всей технологической цепи.

На установках низкотемпературной сепарации это проявляется в повышении температуры сепарации, увеличении перепада давления в теплообменниках, снижении в них коэффициента теплопередачи и ухудшении качества товарного газа [2].

Анализ имеющихся данных эксплуатации валанжинских и ачимовских отложений Уренгойского месторождения позволяет сделать вывод, что при концентрации фракций, выкипающих при температурах 253 °С и выше, в жидкой фазе на уровне до 1,0 % масс. отложения парафинов на поверхности теплообменного оборудования не происходит [3].

Термин парафин

применяется в различных значениях:

- если речь идет об углеводном сырье или продукте, то термин

содержание парафина

парафин обозначает смесь твердых высокомолекулярных предельных углеводородов нормального строения; - при описании процессов переработки или транспортирования углеводородов в основном имеется в виду, что в потоке есть углеводороды в твердом состоянии;

- применительно к парафиноотдожению парафином часто обозначают углеводородные отложения в целом.

При охлаждении углеводородной смеси из жидкости начинают выделяться микроскопические твердые частицы, которые состоят из нормальных алкановых углеводородов. По мере снижения температуры смеси частицы парафина продолжают расти и достигают определённого размера, после чего их рост прекращается. При дальнейшем снижении температуры образуются частицы другого состава. Частицы парафина в жидкости после прекращения роста находятся в объеме раствора во взвешенном состоянии. При дальнейшем снижении температуры не происходит укрупнения частиц за счет их объединения.

Для протекания процесса парафиноотложения из углеводородной смеси необходимо выполнение следующих условий:

- пребывание жидкости при температуре ниже точки начала образования парафина;

- положительная разность между температурой парафинистой жидкости и температурой стенки, обусловленная теплопередачей от потока через стенку.

Парафиноотложение происходит по комплексному механизму. Частицы парафина прикрепляются к стенке и охлаждаются. Происходит прикрепление новых частиц парафина к слою и их рост на нем. Присоединение частиц к слою отложений происходит с захватом жидкости в пространстве между частицами. Скорость нарастания отложений ограничивается турбулентностью потока в пристенном пространстве. В случае потока с постоянным расходом скорость потока повышается по мере роста слоя вследствие снижения площади свободного сечения трубопровода. Со временем происходит старение слоя, которое сопровождается его укреплением, уменьшением части жидкости.

Следствием парафиноотложения может быть как незначительный слой парафина в трубопроводе или оборудовании, так и существенный слой, который вызывает значительное перекрытие сечения на длинных участках трубопровода или в проточной части аппарата.

Если условия парафиноотложения в потоке являются периодическими, то при прохождении потока с более высокой температурой возможно снижение толщины их слоя до полного растворения и смыва углеводородной жидкостью потока.

При работе в условиях образования парафина и присутствия водной фазы характерно образование стойких эмульсий типа конденсат в воде

, вода в конденсате

и других смешанных форм. Частицы парафина являются стабилизаторами таких эмульсий [4].

Применительно к технологическому оборудованию УКПГ, отложение парафина возможно:

- в теплообменном оборудовании охлаждения газа в УПГ;

- в теплообменном оборудовании концевого охлаждения НК в установке подготовки конденсата.

Борьба с парафиноотложением в теплообменниках состоит в предупреждении и ликвидации АСПО. К основным способам относятся:

- обеспечение условий, которые исключают образование парафина;

- применение оборудования, стойкого к отложению загрязнений;

- введение ингибитора парафиноотложения.

Удельный унос жидкости из первичных сепараторов более 25 г/(тыс. м3) способно привести к парафиноотложению в аппаратах. Принцип работы сепараторов представлен на рисунке 1.

Рисунок 1 – Принцип работы аппарата: С-1 – сепаратор, поток 1 – пластовая смесь, поток 2 – газ, поток 3 – конденсат

(анимация: 6 кадров, 10 циклов повторения, 27 килобайт)

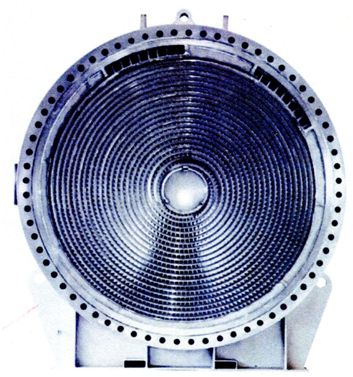

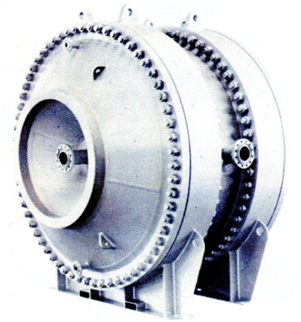

Для теплообменников охлаждения НК к исходной температуре товарного конденсата неминуемы условия работы в области образования парафина. Поэтому применен спиральный тип теплообменников как наиболее стойкий к отложению загрязнений без применения внутренних подвижных механических частей. В спиральном теплообменнике поток всегда направлен под углом к поверхности передачи тепла и турбулизован, за счет чего обеспечиваются высокий коэффициент теплоотдачи и низкая загрязняемость поверхности. На рисунках 2 – 5 показаны принцип работы и внешний вид спиральных теплообменников.

Рисунок 2 – Принцип работы аппарата

Рисунок 3 – Вид на теплообменные каналы при снятой крышке аппарата

Рисунок 4 – Вертикальная установка аппарата

Рисунок 5 – Горизонтальная установка аппарата

К основным способам ликвидации отложений парафина в теплообменном оборудовании относятся:

- периодическое механическое очищение оборудования;

- промывание посторонним физическим растворителем;

- промывание горячей углеводородной жидкостью.

Промывание теплообменников горячей углеводородной жидкостью из состава технологических потоков с возвращением жидкости в технологический процесс позволяют удалить растворённые АСПО без получения дополнительных отходов.

Для трубопроводов УКПГ, в которых углеводородная жидкость может находиться в условиях образования парафина, в дополнение к теплоизоляции предполагается обогрев для работы с теплой

стенкой [4].

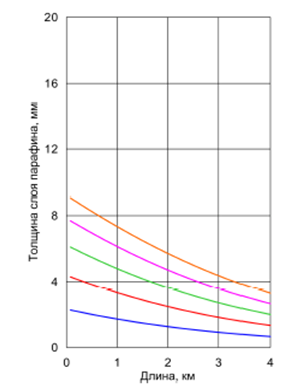

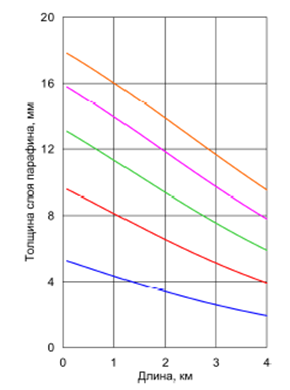

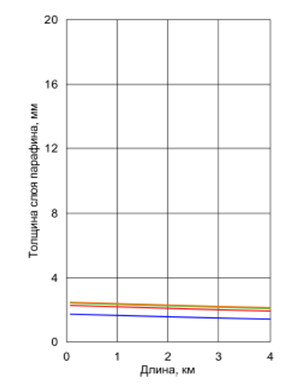

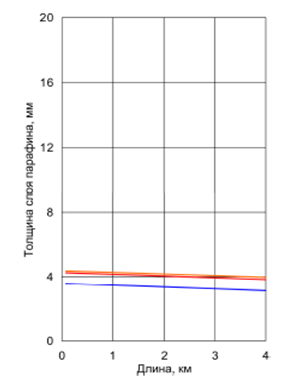

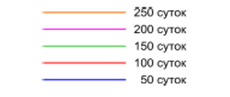

На рисунке 6 представлены результаты расчета характеристик парафиноотложения в конденсатопроводе для условий отсутствия подачи ингибитора и начала работы с чистой

трубой при двух значениях расхода и двух значениях температуры – 0 °С и 4 °C [4]. Значение температуры грунта на глубине прокладки трубопровода составляет минус 6 °C. Расчеты выполнены на период времени 250 суток без учета старения слоя парафина.

Результаты расчета парафиноотложения в конденсатопроводе хорошо согласовываются с общими свойствами процесса в условиях трубопроводного транспорта с тепловыми потерями:

- при приближении температуры транспортируемой углеводородной среды и окружающей температуры трубопровода при постоянном расходе углеводородной среды интенсивность парафиноотложения снижается за счет снижения движущей силы процесса – разности температуры среды и внутренней поверхности стенки;

- при повышении скорости транспортируемой углеводородной среды интенсивность парафиноотложения снижается [4].

3. Физико-химические основы процесса гидратообразования

При разработке большинства газовых и газоконденсатных месторождений возникает проблема борьбы с образованием гидратов. При этом объемная скорость накопления гидратов зависит от скорости изменения влагосодержания газа с изменением давления и температуры.

Предупреждение образования гидратных пробок осуществляется поддержкой довольно высокой температуры на устьях буровых скважин и на входе в УКПГ. Кроме того, предполагается подача ингибитора гидратообразования – метанола в начале шлейфа и в местах объединения газопроводов.

Возможные причины образования гидратов:

- при пониженных значениях температуры газа на устьях буровых скважин;

- при выводе шлейфов на режим при пуске и после продолжительных простоев;

- до вывода шлейфов на их полную производительность, при сравнительно небольших скоростях движения газоконденсатной смеси;

- нарушение целостности изоляции.

Наиболее возможные места образования гидратных и парафиногидратных отложений:

- в местах резкого изменения скорости газового потока;

- в местах врезок шлейфов в газосборный коллектор;

- на запорной арматуре [2].

Гидраты газов представляют собой кристаллические соединения – включения (клатраты), – характеризующейся строго определенной структурой для разных газов. Изучению структуры гидратов газов посвящено достаточно много работ, основными из которых являются исследования Б. А. Никитина [5]. В гидратах молекулы газа удерживаются построенной из молекул воды кристаллической решеткой.

В практических условиях добычи и транспорта природных газов образовываются смешанные гидраты, в состав которых могут входить двойные гидраты, большие пустоты которых заняты пропаном и изобутаном, а малые – метаном, сероводородом, углекислотой и другими, а также простые гидраты [6].

Форма роста кристаллогидратов газов довольно разнообразная. Она зависит от состава газа и формы молекул газа. Чем меньше молекулярный вес газа-гидратообразователя, тем более прямолинейными выходят кристаллы гидрата. Гидрат метана обычно имеет кристаллы, близкие к прямолинейной форме. Гидрат пропана характеризуется большим размыванием форм. Природные газы, которые состоят из смесей отдельных компонентов, образовывают смешанные гидраты [7].

Несмотря на высокую токсичность, относительно высокую стоимость и сложность регенерации, синтетические спирты широко используются для борьбы с гидратами газов. Так, в 1972 г. в газовой промышленности для предупреждения гидратов израсходовано более 70 тыс. т метилового спирта, то есть на каждую тысячу кубометров добытого газа было израсходовано 0,3 кг спирта на борьбу с гидратообразованием.

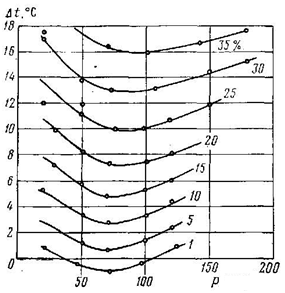

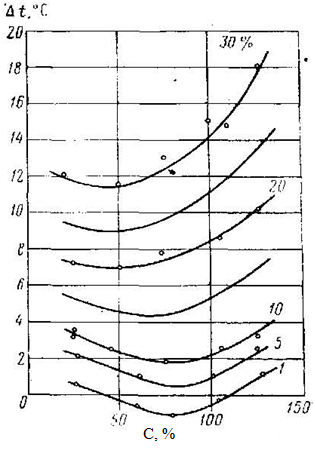

Суть процесса ингибирования гидратов газов спиртами та же, что и при ингибировании электролитами, то есть изменяются структурные соотношения чистой воды и энергии межмолекулярных связей как в объеме воды, так и в переходном слое на поверхности раздела раствор – газ и, как следствие, уменьшается упругость паров воды. Но влияние спиртов немного отличается от влияния электролитов. Если электролиты в любой концентрации снижают температуру гидратообразования, то спирты при определенных давлениях и малых концентрациях увеличивают температуру гидратообразования, а при высоких концентрациях – её снижают (рисунки 7 и 8). Вероятно, идет частичное замещение пустот в структуре воды радикалом СН3, с одновременным усилением клатратообразования с молекулами газа соседних вакантных пустот. Известно, что рост гидратной цепи оказывает содействие организации льдоподобной структуры по соседству с органической молекулой [6].

Рисунок 7 – Влияние концентрации спиртоводных растворов и давления на снижение температуры гидратообразования метана (p, кгс / см2)

Рисунок 8 – Влияние концентрации спиртоводных растворов и давления на снижение температуры гидратообразования природного газа (C, % масс.)

С увеличением концентрации спиртов в воде наблюдаются нарушение структурной организации воды и клатратообразующих агрегатов и, как следствие, уменьшение вероятности гидратообразования. С увеличением концентрации спирта структура спиртового раствора приближается к наиболее укрепленной структуре самой воды. При этом одна молекула спирта окружается четырьмя молекулами воды. Это предположение подтверждается определенной скорости звука, теплоты смешение, адиабатической сжимаемости растворов.

Расхождение эффекта снижения температуры гидратообразования для газов неодинакового состава и разных давлений подчеркивает факт расхождения структурных изменений раствора вода – газ при наличии третьего компонента (ингибитора). Этот факт хорошо согласуется с изменением растворимости газов в воде при переменных давлениях [6].

Выводы

На основании выполненной работы можно сделать такие выводы:

- Отложение парафинов зависит от таких факторов:

- чем ниже температура стенки аппаратуры, тем выше возможность выпадения парафинов;

- если содержание фракции, выкипающей при температурах выше 253 °С, не превышает 1 % масс., отложение парафинов не наблюдается;

- чем выше скорость и турбулизация потока углеводородной жидкости, тем меньше парафинов откладывается в аппаратуре и трубопроводах.

- При борьбе с парафиноотложением необходимо применять комплекс методов:

- ввод ингибиторов парафиноотложения и/или парафинообразования;

- теплоизоляция и обогрев трубопроводов;

- применение спиральных теплообменников для концевого охлаждения нестабильного конденсата;

- применение качественных методов сепарации пластовой смеси.

- Применение спиральных теплообменников в сравнении с кожухотрубчатыми уменьшает количество аппаратов и их размер.

Перечень ссылок

- Юнусов Р. Р. Совершенствование технологического процесса подготовки газа и конденсата (на примере Юраховского газоконденсатного месторождения) // Автореферат на соискание научной степени кандидата технических наук. – Уфа: 2008. – 24 с.

- Основные технические решения по обустройству установки комплексной подготовки газа ачимовских отложений Уренгойского месторождения.

- Бекиров Т. М., Ланчаков Г. А. Технология обработки газа и конденсата. М.: ООО «Недра-Бизнесцентр», 1999. – 596 с.

- Технологический регламент на проектирование установок подготовки газа и конденсата объекта «Обустройство ачимовских отложений Уренгойского месторождения Самбургского лицензионного участка на период ОПЭ».

- Сочеванов Н.Н. Количественная закономерность между упругостью водяного пара и количеством воды, сорбированной почвой. «Почвоведение», 1956. – 304 с.

- Макогон Ю. Ф. Гидраты природных газов. М.: «Недра», 1974. – 208 с.

- Макогон Ю. Ф. Кристаллы гидратов газов. «Нефть и газ», 1970.