Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Обзор и анализ результатов испытаний

- Выводы и направления дальнейшего исследования

- Список источников

Введение

Одной из наиболее нагруженных подсистем комбайна является трансмиссия привода исполнительного органа. Ее нагруженность формируется в результате "внешнего" возмущения - системы сил резания горной породы на рабочем инструменте коронки. Очевидно, состояние режущего инструмента и, в первую очередь, поломки отдельных резцов, влияет на нагрузки в трансмиссии. Вместе с тем, поломка резца не приводит к отказу комбайна в целом и зачастую не может быть выявлена до остановки комбайна с визуальным осмотром исполнительного органа. Длительная работа проходческого комбайна с вышедшим из строя резцом может приводить к существенному снижению ресурса элементов трансмиссии исполнительного органа. Поэтому необходима разработка средств технической диагностики технического состояния режущего инструмента.

1. Актуальность темы

На начало 2012 года на Украине насчитывается 20 угледобывающих компаний и 145 шахт. По добыче угля Украина в 2011 году в Европе занимает третье место после Польши - 81,991 млн т.

В Украине сосредоточено около 4% мировых запасов угля. Основная добыча полезного ископаемого ведется в Луганской, Донецкой и Днепропетровской областях. Причем на Луганскую область приходится 43% добычи. Донецкая область занимает второе место с 27-ма процентами. На Днепропетровскую область приходится 23%, а на Львовскую и Волынскую - 7% общего объема производства угля.

За последние 12 лет, объемы добычи угля в Украине колебались от 73,8 млн.т в 2009 году до 86,8 млн. т в 2011 году. Внутреннее потребление угля оставалось относительно стабильным на уровне свыше 50% от общего объема производства. Отечественный рынок угля состоит из двух ключевых сегментов: энергетического угля, который используется в основном для производства электроэнергии и коксующегося угля, который используется в основном в металлургии. Украинский рынок угля характеризуется дефицитом коксующегося угля и избыточным предложением энергетического угля антрацитной группы, наряду с дефицитом тощих углей марки "Т", требуемых в электрогенерации. Что касается предложения угля, то определяющей чертой украинского рынка угля является доминирование на этом рынке SKM Холдинга. На долю его дочерней компании ДТЭК приходится около 90% энергетического угля добытого частыми компаниями.

На долю другой дочерней компании Метинвест, приходится около 22% коксующегося угля добытого частными компаниями. Энергетический уголь играет существенную роль в украинской энергетике. Уголь, используемый украинскими ТЭС, является единственным надежным ископаемым топливом, которое нет необходимости импортировать и которое способно полностью обеспечить необходимые объемы электроэнергии с гибкостью, необходимой промышленным предприятиям и индивидуальным потребителям Украины.

Влияние украинского угля на европейский рынок незначительно из-за наличия крупных высококачественных запасов угля в Германии и Польше. Поставки качественного угля из США также являются определяющим фактором на данном рынке.

Основные факторы, оказывающие влияние на отечественный рынок угля:

- Негативные факторы - значительные накопленные запасы, высокая концентрация рынка, нерегулируемая добыча, падение мирового спроса на металлопродукцию, бум добычи сланцевого газа, планируемое введение в эксплуатацию СПГ-терминала, установка ВПТ оборудования на украинских сталелитейных заводах;

- Позитивные факторы - постепенный переход на энергетический уголь как источник энергии, строительство заводов по газификации угля, политика украинского правительства, направленная на уменьшение зависимости от российского природного газа.

Потребности Украины в энергетических ресурсах в значительной степени удовлетворяются за счёт природного газа, импортируемого из России, несмотря на то, что Украина имеет богатые запасы ископаемого топлива различных видов. "Энергетическая Стратегия Украины 2030" основана на заявленном правительством намерении снизить зависимость страны от импортируемого топлива, включая одновременное увеличение добычи угля. Украинская угольная промышленность в последнее время претерпела существенные изменения, включая приватизацию шахт, закрытие неперспективных шахт и, в некоторых случаях, модернизацию оборудования и повышение безопасности.

Энергетика является областью экономики, которая имеет большое значение в государственном планировании. Вместо ресурсоемкого развития энергетики, на которое Украина опиралась на протяжении десятилетий, энергетики должны перейти на эффективное использование энергоресурсов для поддержания экономического развития. С этой целью, в середине 2012 года украинское правительство инициировало обновление Энергетической Стратегии. Обновлённая Энергетическая Стратегия рассматривает развитие ключевых секторов энергетики и ставит целью достижения существенной энергоэкономии в отрасли до 2030г. Согласно Стратегии, уголь остается одним из основных источников в энергоснабжении Украины, и продолжает быть основным гарантом безопасности украинского государства от чрезмерной зависимости от импорта энергоносителей.

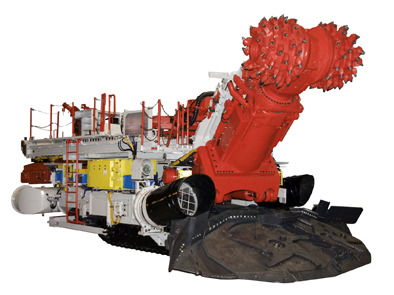

Сейчас все более широкое применение на шахтах Украины и за рубежом получают проходческие комбайны со стреловидным исполнительным органом, оснащенные коронками различной конфигурации.

Исполнительный орган комбайнов имеет вид барабана или шнека, на котором закрепляются резцы[1]. В качестве исполнительного органа применяют также буровые или отбойно-резцовые коронки. У проходческих комбайнов непрерывного действия исполнительные органы выполнены в виде фрезерных дисков с резцами[2]. Нагрузка на исполнительном органе комбайна формируется под действием усилий, возникающих при резании полезного ископаемого отдельными резцами, а у комбайнов с барабанным или шнековым исполнительным органом также и в результате транспортирования отбитого полезного ископаемого. Вследствие хрупкости массива процесс резания сопровождается сколом отдельных элементов различного размера, что приводит к изменению усилия резания в широких пределах.[3] Таким образом, неоднородность механических свойств и строения горных пород является основной причиной случайного характера изменения усилий при резании.

Рисунок 1 – Проходческий комбайн

Одним из важнейших критериев эффективности применения поворотных резцов, как и другого горно-режущего инструмента, является их долговечность, под которой следует понимать способность инструмента длительно сохранять свою работоспособность до наступления предельного состояния при определенных условиях эксплуатации[4]. При этом предельное состояние характеризуется не только дальнейшей неспособностью выполнять заданные функции по осуществлению процесса разрушения, но и уменьшением эксплуатационных показателей инструмента ниже заданных пределов. Показателем долговечности резца является его наработка на отказ -объем (V, м на 1 шт.) или масса (д, т на 1 шт.) отбитой породы, удельный путь трения (резания) одним резцом. Ее определение обычно производится в результате типовых приемочных испытаний опытных образцов в реальных условиях эксплуатации. В тоже время, возможно применение расчетных методов по установленным в результате исследований характеристикам прочности и износостойкости, что позволит определять ожидаемый уровень наработки на отказ еще на стадии проектирования инструмента. Такой подход представляется более рациональным в отношении создания новых типоразмеров резцов со сбалансированными эксплуатационными характеристиками, однако, требует проведения определенных исследований и разработки соответствующих методик.

В связи с тем, что характер работы каждого типа горно-режущего инструмента имеет свои специфические особенности, вначале необходимо рассмотреть сам физический процесс выхода поворотных резцов из строя и проанализировать причины этого явления.

2. Обзор и анализ результатов испытаний

Как известно, в процессе эксплуатации резцы проходческих комбайнов воспринимают значительные сжимающие и изгибающие нагрузки, имеющие циклический характер действия, а также подвержены интенсивному абразивному изнашиванию. Совместное действие этих факторов приводит к постепенному исчерпанию ресурса работы породоразрушающего инструмента и, в конечном счете, к выходу его из строя. При этом могут наблюдаться как постепенные отказы вследствие достижения предельной величины износа, так и внезапные (аварийные, мгновенные) отказы, т. е. поломки твердосплавной вставки или державки резца. Причем внезапные отказы могут появляться по двум причинам - в результате возникновения пиковых нагрузок, превышающих допустимый уровень прочности резца, либо в результате процесса накопления усталостных повреждений и изнашивания, которые способствуют снижению прочностных характеристик элементов резца.

По данной теме проводились испытания резцов на исполнительном органе проходческого комбайна. Комбайнами-участниками испытания, являлись комбайн марки Sandvik и комбайн КСП-42. Испытания проводились для того, что бы узнать эффективность работы резцов и показать количество заменяемых резцов после проведения шахтной выработки. Во время проверки так же были учтены характеристики породы. Комбайн Sandvik работал со 100% содержанием породы. При этом комбайн КСП-42 работал при 2-х характеристиках. Одна была с содержанием породы 75% и содержанием угля 25%. Вторая характеристика, работа комбайна с 50% породы и с 50% угля.

Результаты были многообещающими. За один месяц работы мы смогли увидеть то, что комбайн Sandvik со своими фирменными резцами хорошо справляется со своей работой. За месяц испытаний, на комбайне было заменено 317 штук резцов при проведение выработки в 1295 м3, что значит 0,1 шт/м3. На комбайне КСП-42, при той же самой выработке было заменено 279 и 420 штук соответственно, что являет собой 0,06 и 0,14 шт/м3.

Рисунок 2 – Sandvik MR620

При этом можно выделить следующие три типовых случая отказа резцов:

- Достижение предельной величины износа режущей части резца, что соответствует тому моменту времени, когда в результате изнашивания головки державки резца полностью оголится твердосплавная вставка и произойдет ее выпадение. Отказ инструмента происходит постепенно, вследствие чего максимально полно расходуется ресурс, заложенный в конструкцию резца[5].

- Поломка наиболее слабого элемента резца в результате действия пиковой нагрузки, превышающей прочностные показатели материала. Такие отказы обычно являются следствием допущенных ошибок при проектировании инструмента либо эксплуатации резцов в более тяжелых условиях, для которых они не предназначены.

- Поломка режущей части резца в результате изнашивания, а также действия переменных нагрузок и накопления в материале усталостных повреждений. По этой схеме формирования отказа начальный уровень прочности наиболее слабого элемента резца превосходит возможные пиковые нагрузки[6]. Однако по мере накопления усталостных повреждений и изнашивания через определенный промежуток времени (или пути резания) прочностные характеристики резца станут соизмеримы с действующими нагрузками. Тогда поломочный отказ инструмента может произойти при любом крупном сколе породы.

Зачастую при проведении проходческих работ продолжается дальнейшая эксплуатация изношенных резцов, когда поломана твердосплавная вставка или вообще отсутствует . При этом резание осуществляется с помощью державки резца, вследствие чего действующие на инструмент усилия возрастают до двух раз . В свою очередь это приводит к таким негативным явлениям, как повышение энергоемкости процесса отбойки породы, усиление динамики работы исполнительного органа, снижение производительности и ресурса проходческой машины. Поэтому резцы, достигшие такого состояния, очевидно, следует считать уже вышедшими из строя и требующими незамедлительной замены.

Рисунок 3 – Разрушение породы (103 кБ, 14 кадров, 0,5 сек задержки между кадрами, 4 цикла повторения)

Компания Sandvik при работе комбайна и резцов данной марки, требует всегда придерживаться руководству по эксплуатации, в котором говорится, что после каждой выработки следует измерить рабочую область резца на износ. Если это значение достигает больше 15 мм, то резец необходимо в рабочем порядке заменить.

Выводы и направления дальнейшего исследования

Вывод проделанной работы будет таков, что режущий инструмент на исполнительном органе проходческого комбайна, как не крути, но всегда будет не самой надежной частью машины. Во всем этом есть вина, как шахтеров, так и производителей резцов. Не правильное использование, сверх нагрузки, удешевление материала из которого изготовлен резец, не своевременная замена, это все факторы, которые в дальнейшем могут приводить к большим убыткам. Далее, мною будут проводится исследования по поводу диагностирования поломки резца. Будут выявлены решения и условия при которых мы сможем оценить ситуацию для замены или дальнейшего продолжения работы.

Список источников

- Классификация по сопротивляемости резанию углей и угольных пластов основных бассейнов СССР. Краткий научный отчет. – М.: ИГД им. А.А.Скочинского, 1970. – 40 с.

- Тон В.В. Исследование нагрузок на резцах для узкозахватных угледобывающих комбайнов: Автореф. дис. канд. техн. наук. – М.: Ин-т горн. дела им. А.А.Скочинского,1971 . – 18 с.

- Бойко М.Г. Експериментальні дослідження роботи очисних комбайнів. – Донецьк: ДВНЗ "ДонНТУ", 2011. – 252с.

- ОСТ 12.44.258-84. Комбайны очистные. Выбор параметров и расчет сил резания и подачи на исполнительных органах. Методика. Введен с 01.01.1986. – М.: Минуглепром СССР, 1984. – 107 с.

- ОСТ 12.44.197-81. Комбайны проходческие со стреловидным исполнительным органом. Расчет эксплуатационной нагруженности трансмиссии исполнительного органа. Введен с 01.07.1982. – М.: Минуглепром СССР, 1981. – 48 с.

- Кунтыш М.Ф. Методы оценки свойств угольных пластов сложного строения / М.Ф. Кунтыш, Э.И. Баронская – М.: Наука. 1980. – 143 с.

- Докукин А.В. Статистическая динамика горных машин / А.В. Докукин, Ю.Д. Красников, З.Я. Хургин – М.: Машиностроение, 1978. – 239 с.

- Бойко Н.Г. Формирование мгновенных усилий на передних гранях резцов / Н.Г. Бойко, В.И. Игнатов // Известия вузов. Горный журнал, 1983. – №7. – С.77-79.

- Бойко М.Г. Очисні комбайни для тонких пологих пластів. - Донецьк: ДВНЗ "ДонНТУ", 2010. – 476с

- Гуляев В.Г. Математическая модель и метод оптимизации параметров аксиальной коронки проходческого комбайна / В.Г. Гуляев, Д.А. Семенченко // Наукові праці ДонДТУ. Серія гірничо-електромеханічна. Донецьк – 2002. – Вип.42. - С.74-83.

- Семенченко Д.А. Обоснование параметров оптимизации аксиальной коронки проходческого комбайна. // Прогрессивные технологии и системы машиностроения. Сб. науч. трудов. – Донецк: ДонНТУ. – 2003. – Вып. 26. – С.65-69.