Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Огляд та аналіз результатів випробувань

- Висновки та подальше спрямування досліджень

- Перелік посилань

Вступ

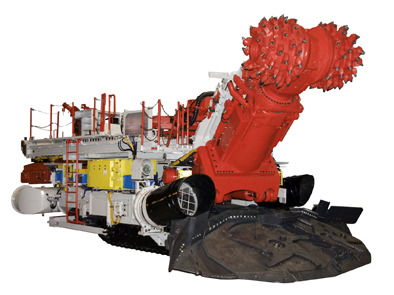

Однією з найбільш навантажених підсистем комбайна є трансмісія приводу виконавчого органу. Її навантаженість формується в результаті "зовнішнього" збурення - системи сил різання гірської породи на робочому інструменті коронки. Очевидно, стан ріжучого інструменту і, в першу чергу, поломки окремих різці , впливає на навантаження в трансмісії. Разом з тим , поломка різця не приводить до відмови комбайна в цілому і часто не може бути виявлена до зупинки комбайна з візуальним оглядом виконавчого органу. Тривала робота прохідницького комбайна з поламанним різцем може призводити до істотного зниження ресурсу елементів трансмісії виконавчого органу. Тому необхідна розробка засобів технічної діагностики технічного стану різального інструменту.

1. Актуальність теми

На початку 2012 року на Україні налічується 20 вуглевидобувних компаній і 145 шахт. По видобутку вугілля Україна в 2011 році в Європі займає третє місце після Польщі - 81991000 т.

В Україні зосереджено близько 4 % світових запасів вугілля. Основний видобуток корисної копалини ведеться в Луганській , Донецькій та Дніпропетровській областях. Причому на Луганську область припадає 43 % видобутку. Донецька область займає друге місце з 27 - ма відсотками. На Дніпропетровську область припадає 23 % , а на Львівську та Волинську - 7 % загального обсягу виробництва вугілля.

За останні 12 років, обсяги видобутку вугілля в Україні коливалися від 73,8 млн.т в 2009 році до 86,8 млн. т в 2011 році. Внутрішнє споживання вугілля залишалося відносно стабільним на рівні понад 50 % від загального обсягу виробництва. Вітчизняний ринок вугілля складається з двох ключових сегментів: енергетичного вугілля, який використовується в основному для виробництва електроенергії та коксівного вугілля, що використовується в основному в металургії. Український ринок вугілля характеризується дефіцитом коксівного вугілля і надлишковою пропозицією енергетичного вугілля антрацитної групи, поряд з дефіцитом худого вугілля марки " Т", необхідних в електрогенерації. Що стосується пропозиції вугілля, то визначальною рисою українського ринку вугілля є домінування на цьому ринку SKM Холдингу. На частку його дочірньої компанії ДТЕК припадає близько 90 % енергетичного вугілля видобутого частими компаніями.

На частку іншої дочірньої компанії Метінвест, припадає близько 22% коксівного вугілля видобутого приватними компаніями. Енергетичне вугілля відіграє істотну роль в українській енергетиці. Вугілля, використовуваний українськими ТЕС, є єдиним надійним викопним паливом, яке немає необхідності імпортувати і яке здатне повністю забезпечити необхідні обсяги електроенергії з гнучкістю, необхідною промисловим підприємствам і індивідуальним споживачам України.

Вплив українського вугілля на європейський ринок незначний через наявність великих високоякісних запасів вугілля в Німеччині та Польщі. Поставки якісного вугілля з США також є визначальним фактором на даному ринку.

Основні фактори, що впливають на вітчизняний ринок вугілля:

- Негативні фактори - значні накопичені запаси, висока концентрація ринку, нерегульований видобуток, падіння світового попиту на металопродукці , бум видобутку сланцевого газ , плановане введення в експлуатацію СПГ- терміналу, установка ТВП обладнання на українських сталеливарних заводах;

- Позитивні фактори - поступовий перехід на енергетичне вугілля як джерело енергії, будівництво заводів з газифікації вугілля, політика українського уряду, спрямована на зменшення залежності від російського природного газу.

Потреби України в енергетичних ресурсах в значній мірі задовольняються за рахунок природного газу, імпортованого з Росії, незважаючи на те, що Україна має багаті запаси викопного палива різних видів. "Енергетична Стратегія України 2030 " заснована на заявленому урядом намір знизити залежність країни від імпортованого палива, включаючи одночасне збільшення видобутку вугілля. Українська вугільна промисловість останнім часом зазнала суттєвих змін, включаючи приватизацію шахт, закриття неперспективних шахт і в деяких випадках, модернізацію обладнання та підвищення безпеки.

Енергетика є областю економіки, яка має велике значення в державному плануванні. Замість ресурсоемкого розвитку енергетики, на яке Україна спиралася протягом десятиліть, енергетики повинні перейти на ефективне використання енергоресурсів для підтримки економічного розвитку. З цією метою, в середині 2012 року український уряд ініціювало оновлення Енергетичної Стратегії. Оновлена Енергетична Стратегія розглядає розвиток ключових секторів енергетики і ставить метою досягнення істотної енергозаощадження в галузі до 2030р. Згідно Стратегії, вугілля залишається одним з основних джерел в енергопостачанні України, і продовжує бути основним гарантом безпеки української держави від надмірної залежності від імпорту енергоносіїв.

Зараз все більш широке застосування на шахтах України і за кордоном отримують прохідницькі комбайни із стрілоподібним виконавчим органом, оснащені коронками різної конфігурації.

Виконавчий орган комбайнів має вигляд барабана або шнека, на якому закріплюються різці[1]. В якості виконавчого органу застосовують також бурові або відбійно - різцеві коронки. У прохідницьких комбайнів безперервної дії виконавчі органи виконані у вигляді фрезерних дисків з різцями[2]. Навантаження на виконавчому органі комбайна формується під дією зусиль, що виникають при різанні корисної копалини окремими різцями , а в комбайнів з барабанним або шнековим виконавчим органом також і в результаті транспортування відбитого корисної копалини. Внаслідок крихкості масиву процес різання супроводжується відколом окремих елементів різного розміру, що призводить до зміни зусилля різання в широких межах[3]. Таким чином, неоднорідність механічних властивостей і будови гірських порід є основною причиною випадкового характеру зміни зусиль при різанні.

Рисунок 1 – Прохідницький комбайн

Одним з найважливіших критеріїв ефективності застосування поворотних різців, як і іншого гірничо - різального інструменту, є їх довговічність, під якою слід розуміти здатність інструменту довгостроково зберігати свою працездатність до настання граничного стану при певних умовах експлуатації[4]. При цьому граничний стан характеризується не лише подальшої нездатністю виконувати задані функції щодо здійснення процесу руйнування, а й зменшенням експлуатаційних показників інструменту нижче заданих меж. Показником довговічності різця є його напрацювання на відмову - обсяг (V, м на 1 шт. ) або маса ( д, т на 1 шт.) відбитої породи, питома шлях тертя ( різання) одним різцем. Її визначення зазвичай проводиться в результаті типових приймальних випробувань дослідних зразків в реальних умовах експлуатації. У той час, можливе застосування розрахункових методів за встановленими в результаті досліджень характеристикам міцності і зносостійкості, що дозволить визначати очікуваний рівень напрацювання на відмову ще на стадії проектування інструменту. Такий підхід видається більш раціональним щодо створення нових типорозмірів різців зі збалансованими експлуатаційними характеристиками, однак, вимагає проведення певних досліджень і розробки відповідних методик .

У зв'язку з тим, що характер роботи кожного типу гірничо - різального інструменту має свої специфічні особливості, спочатку необхідно розглянути сам фізичний процес виходу поворотних різців з ладу і проаналізувати причини цього явища.

2. Огляд та аналіз результатів випробувань

Як відомо, в процесі експлуатації різці прохідницьких комбайнів сприймають значні стискаючі і згинальні навантаження, мають циклічний характер дії, а також схильні до інтенсивного абразивного зношування. Спільна дія цих факторів призводить до поступового вичерпання ресурсу роботи породоруйнуючого інструменту і, в кінцевому рахунку, до виходу його з ладу. При цьому можуть спостерігатися як поступові відмови внаслідок досягнення граничної величини зносу, так і раптові ( аварійні, миттєві ) відмови, тобто поломки твердосплавної вставки або державки різця. Причому раптові відмови можуть з'являтися з двох причин - в результаті виникнення пікових навантажень, що перевищують допустимий рівень міцності різця, або в результаті процесу накопичення втомних пошкоджень і зношування, які сприяють зниженню міцності елементів різця.

По даній темі проводилися випробування різців на виконавчому органі прохідницького комбайна. Комбайнами - учасниками випробування, були комбайн марки Sandvik і комбайн КСП- 42 . Випробування проводилися для того, що б дізнатися ефективність роботи різців і показати кількість замінених різців після проведення шахтної виробки. Під час перевірки так само було враховано характеристики породи. Комбайн Sandvik працював зі 100 % вмістом породи. При цьому комбайн КСП- 42 працював при 2 -х характеристиках. Одна була з вмістом породи 75 % і вмістом вугілля 25 %. Друга характеристика, робота комбайна з 50 % породи і з 50 % вугілля .

Результати були багатообіцяючими. За один місяць роботи ми змогли побачити те, що комбайн Sandvik зі своїми фірмовими різцями добре справляється зі своєю роботою. За місяць випробувань, на комбайні було замінено 317 штук різців при проведення виробки в 1295 м3, що означає 0,1 шт/м3 . На комбайні КСП- 42 , при той же самій роботі було замінено 279 і 420 штук відповідно, що являє собою 0,06 і 0,14 шт/м3 .

Рисунок 2 – Sandvik MR620

При цьому можна виділити наступні три типових випадку відмови різців:

- Досягнення граничної величини зносу ріжучої частини різця, що відповідає тому моменту часу, коли в результаті зношування головки державки різця повністю оголиться твердосплавна вставка і відбудеться її випадання. Відмова інструменту відбувається поступово, внаслідок чого максимально повно витрачається ресурс, закладений в конструкцію різця[5].

- Поломка найбільш слабкого елементу різця в результаті дії пікового навантаження, що перевищує показники міцності матеріалу. Такі відмови зазвичай є наслідком допущених помилок при проектуванні інструменту або експлуатації різців у важчих умовах, для яких вони не призначені.

- Поломка ріжучої частини різця в результаті зношування, а також дії змінних навантажень і накопичення в матеріалі втомних пошкоджень. За цією схемою формування відмови початковий рівень міцності найбільш слабкого елементу різця перевершує можливі пікові навантаження[6]. Однак у міру накопичення втомних пошкоджень і зношування через певний проміжок часу (або шляху різання ) характеристики міцності різця стануть сумірні з діючими навантаженнями. Тоді поломочна відмова інструмента може відбутися при будь-якому великому руйнуванню породи.

Найчастіше при проведенні прохідницьких робіт триває подальша експлуатація зношених різців, коли поламана твердосплавна вставка або взагалі відсутня. При цьому різання здійснюється за допомогою державки різця, внаслідок чого діючі на інструмент зусилля зростають до двох разів. У свою чергу це призводить до таких негативних явищ , як підвищення енергоємності процесу отбойки породи, посилення динаміки роботи виконавчого органу, зниження продуктивності і ресурсу прохідницької машини. Тому, різці , які досягли такого стану, слід вважати вже вийшли з ладу і вимагають негайної заміни.

Рисунок 3 – Руйнування породи (103 кБ, 14 кадрів, 0,5 сек затримки між кадрами, 4 цикла повторення)

Компанія Sandvik при роботі комбайна і різців даної марки , вимагає завжди дотримуватися інструкції з експлуатації , в якому говориться , що після кожної виробки слід виміряти робочу область різця на знос. Якщо це значення досягає більше 15 мм, то різець необхідно в робочому порядку замінити.

Висновки та подальше спрямування досліджень

Висновок виконаної роботи буде такий, що різальний інструмент на виконавчому органі прохідницького комбайну, що не роби, але завжди буде не найнадійнішою частиною машини. У всьому цьому є вина, як шахтарів, так і виробників різців. Не правильне використання, понад навантаження , здешевлення матеріалу з якого виготовлений різець, не вчасна заміна, ці всі фактори , які надалі можуть призводити до великих збитків. Далі, мною будуть проводитись дослідження з приводу діагностування поломки різця. Будуть виявлені рішення і умови при яких ми зможемо оцінити ситуацію для заміни або подальшого продовження роботи.

Перелік посилань

- Классификация по сопротивляемости резанию углей и угольных пластов основных бассейнов СССР. Краткий научный отчет. – М.: ИГД им. А.А.Скочинского, 1970. – 40 с.

- Тон В.В. Исследование нагрузок на резцах для узкозахватных угледобывающих комбайнов: Автореф. дис. канд. техн. наук. – М.: Ин-т горн. дела им. А.А.Скочинского,1971 . – 18 с.

- Бойко М.Г. Експериментальні дослідження роботи очисних комбайнів. – Донецьк: ДВНЗ "ДонНТУ", 2011. – 252с.

- ОСТ 12.44.258-84. Комбайны очистные. Выбор параметров и расчет сил резания и подачи на исполнительных органах. Методика. Введен с 01.01.1986. – М.: Минуглепром СССР, 1984. – 107 с.

- ОСТ 12.44.197-81. Комбайны проходческие со стреловидным исполнительным органом. Расчет эксплуатационной нагруженности трансмиссии исполнительного органа. Введен с 01.07.1982. – М.: Минуглепром СССР, 1981. – 48 с.

- Кунтыш М.Ф. Методы оценки свойств угольных пластов сложного строения / М.Ф. Кунтыш, Э.И. Баронская – М.: Наука. 1980. – 143 с.

- Докукин А.В. Статистическая динамика горных машин / А.В. Докукин, Ю.Д. Красников, З.Я. Хургин – М.: Машиностроение, 1978. – 239 с.

- Бойко Н.Г. Формирование мгновенных усилий на передних гранях резцов / Н.Г. Бойко, В.И. Игнатов // Известия вузов. Горный журнал, 1983. – №7. – С.77-79.

- Бойко М.Г. Очисні комбайни для тонких пологих пластів. - Донецьк: ДВНЗ "ДонНТУ", 2010. – 476с

- Гуляев В.Г. Математическая модель и метод оптимизации параметров аксиальной коронки проходческого комбайна / В.Г. Гуляев, Д.А. Семенченко // Наукові праці ДонДТУ. Серія гірничо-електромеханічна. Донецьк – 2002. – Вип.42. - С.74-83.

- Семенченко Д.А. Обоснование параметров оптимизации аксиальной коронки проходческого комбайна. // Прогрессивные технологии и системы машиностроения. Сб. науч. трудов. – Донецк: ДонНТУ. – 2003. – Вып. 26. – С.65-69.