Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність, стан, мета і завдання

- 2. Аналіз систем переміщення прохідницького комбайна

- 2.1. Аналіз конструкції системи переміщення прохідницького комбайна

- 2.2. Структурна схема системи переміщення прохідницького комбайна

- 2.3. Вибір блоку виконавчого органу

- 3. Підвищення ефективності роботи

- 3.1. Аналіз структурних схем відпрацювання тонкого пласта

- Висновки

- Список джерел

Вступ

Об'єктом дослідження є система переміщення прохідницького комбайна для проведення підготовчих виробок при інтенсивній виїмці тонких пластів.

В даний час розвиток видобутку вугілля в Україні характеризується постійним зростанням навантаження на добичной забій. Основними способами проведення підготовчих виробок є буропідривний і комбайновий. Рівень механізації основних технологічних операцій з проведення підготовчих виробок (руйнування гірського масиву і вантаження гірничої маси) на вугільних шахтах України становить 80–85%. Розглянемо комбайновий спосіб проведення підготовчих виробок.[1]

Використання ПК дозволяє поєднати в часі основні, найбільш трудомісткі операції, що дає можливість підвищити в 2–2,5 рази продуктивність праці і темпи проведення виробок, знизити вартість прохідницьких робіт і значно убезпечити працю робітників підготовчого забою в порівнянні з буропідривних способом. Крім того, при комбайновому способі проведення суттєво підвищується стійкість гонних виробок, так як зв'язаність порід у масиві порушується меншою мірою, ніж при буропідривних роботах. Остання обставина дозволяє знизити витрати на підтримку виробок. Середньомісячні темпи проведення виробок прохідницькими комбайнами в середньому в 2,7 рази більше, а продуктивність праці прохідників у 1,6 рази вище, ніж при проведенні виробок буропідривних способом.

1. Актуальність, стан, мета і завдання

Ефективність роботи гірничодобувної промисловості, яка є основною сировинною та енергетичної базою для всіх галузей народного господарства, визначається технічним рівнем засобів механізації та автоматизації технологічного процесів видобутку. В умовах ринкових економічних відносин, основними вимогами для гірничо-шахтного обладнання стають:

– підвищення ефективності та безпеки експлуатації;

– зниження металоємності машини та енергоємності руйнування гірської маси;

– зменшення екологічної шкідливості гірничих робіт. .

Одним з факторів, найбільш стримуючих зростання навантаження на сучасні видобувні комплекси, є відставання в підготовці нового фронту очисних робіт. Це завдання реально здійсненна при проходці гірських виробок з темпами 400–600 м / місяць. Такі темпи проходки може забезпечити тільки комбайнова технологія проведення виробок, яка найбільш повно відповідає вимогам економічної ефективності гірничо–підготовчих робіт. В даний час все більше широке застосування на шахтах України і за кордоном отримують прохідницькі комбайни із стрілоподібними виконавчими органами, оснащеними коронками різної конфігурації.[2-6]

Застосування прохідницьких комбайнів виборчої дії за гірничо-геологічними і гірничо–технічними умовами можливо в 60–65% прохідницьких вибоїв. Разом з тим до цього часу рівень механізації проведення гірничих виробок комбайнових способом складає всього 30–35%. Малі фактичні обсяги проведення виробок прохідницькими комбайнами викликані наступними причинами:

Недостатнім обсягом поставок цих комбайнів шахтам;

– знову одержувані комбайни йдуть на заміну старих (приріст комбайнового парку на діючих шахтах України припинився з 1986 р.);

– технічний рівень використовуваного на шахтах прохідницького обладнання і його надійність не забезпечують можливості подальшого істотного підвищення темпів проходки, продуктивності праці прохідників і рівня механізації процесу кріплення.

Метою даної роботи є – обгрунтування структури і параметрів запропонованої структури системи переміщення прохідницького комбайна для проведення підготовчих виробок при інтенсивній виїмці тонкого пласта.

Завдання для вирішення

1) Скорочення часу витрачається на проведення маневрових операцій.

2) Аналіз систем переміщення і пропозиція нової структури системи переміщення;

3) Обгрунтування структури і параметрів системи переміщення ПК.

2. Аналіз систем переміщення прохідницького комбайна

Світова практика ведення гірничих робіт має тенденцію до постійного збільшення числа прохідницьких комбайнів виборчої дії поряд з необхідністю розширення області їх застосування. Все більш широко на шахтах України і за кордоном застосовуються прохідницькі комбайни із стрілоподібним виконавчим органом, оснащеним аксіальними коронками. Ці комбайни використовуються при проходці підготовчих виробок на вугільних шахтах, будівництві тунелів, а також для виїмки при підземній розробці соляних і рудних родовищ. Прологом останнім часом зусилля, спрямовані на подальше розширення області застосування і підвищення продуктивності прохідницьких комбайнів виборчої дії все частіше не дають очікуваних результатів. Саме це визначає актуальність пошуку шляхів і методів удосконалення та оптимізації цих машин та їх підсистем, зокрема, системи подачі виконавчого органу.

Основні показники технічного рівня гірничих машин – продуктивність, надійність і металоємність. Визначальний вплив на ці показники надає процес руйнування масиву виконавчим органом, причому його система подачі бере в цьому процесі безпосередню участь. Це, в кінцевому рахунку, визначає технічну продуктивність комбайнів і ефективність ведення підготовчих робіт.

Ходове обладнання прохідницьких комбайнів призначене для

- створення напірного зусилля на забій при руйнуванні гірського масиву і при навантаженні відбитого матеріалу;

- маневрування комбайном в забої під час роботи;

- транспортування комбайна при перегонах по гірничих виробках.

Залежно від гірничотехнічних умов застосовують гусеничне або крокуюче ходове обладнання. Причому найбільшого поширення набуло гусеничне ходове обладнання через високу маневреності та зручності в експлуатації.

Порівняння систем переміщення прохідницьких комбайнів

Гусеничне ходове обладнання

Залежно від типу приводу розрізняють гусеничне ходове обладнання з електричним і гідравлічним приводом. Приводи гусеничних ходів бувають двох типів: спільний на дві гусениці і роздільний на кожну гусеницю. Один привід на дві гусениці в прохідницьких комбайнах застосовують рідко, зазвичай застосовуються роздільні як електричні, так і гідравлічні приводи. При роздільному електричному приводі редуктори приводів двох гусениць виконуються в одному корпусі або в самостійних корпусах.

Центральна рама, до якої кріпляться дві ходові візки, зазвичай служить базою машини і на ній же монтуються всі виконавчі механізми і вузли. Кожна гусенична візок складається з рами, гусеничного ланцюга, опорних ковзанок, лінивця і натяжної пристрою.

Потужність приводу ходової частини повинна забезпечувати рух комбайна при заданих кутах нахилу виробки зі швидкістю 0,08–0,11 м / с.

Шагаюче ходове обладнання

Призначено в основному для створення напірного зусилля на забій і не пристосоване для маневрування комбайном, що крокує ходове обладнання створює циклічне рух за допомогою чотирьох гідродомкратів. Два розпірних гідродомкрата вбудовані в балку і виробляють розпір балки в бічні стінки виробки. Два подають гідродомкрата, циліндри яких прикріплені до корпусу головного двигуна, а штоки до балки, подають комбайн на забій при Распертов балці. Після цього тиск у гідродомкратів знімається і балка за допомогою допоміжних гідродомкратів подається вперед. Крок подачі зазвичай становить 0,7 м.

2.2. Структурна схема систем переміщення ПК

Проаналізувавши вищевикладене, надамо удосконалення крокуючого ходового устаткування. Для підвищення маневреності та спрощення конструкції ходового обладнання прохідницького комбайна використовуємо механізоване кріплення підтримуючого типу. Механізоване кріплення у складі прохідницького комбайна надає можливість вирішення завдання з металоємністю так, як рама кріплення замінює корпус і ходове обладнання прохідницького комбайна.

Ходова частина гусеничних ПК являє собою самохідну гусеничну візок і призначена для руху, поворотів і розворотів комбайна. Привід гусениць здійснюється від загального електродвигуна через конічну передачу і кінематичні ланцюги, що включають в себе два робітників і два гальмівних фрикциона.

Тиск на грунт повинно бути не більше 0,05–0,1 МПа. У важких потужних комбайнів воно може досягати 0,2 МПа. У тих випадках, коли для роботи комбайнів потрібні великі напірні зусилля (при роботі по міцним породам), застосовується распорно–крокуюче гідравлічне ходове обладнання, яке є ходовим обладнанням циклічної дії.[12,14]

Переклад комбайнів з простує ходовим обладнанням в інші виробки не може здійснюватися своїм ходом, як комбайнів на гусеничному ходу, і вимагає додаткових транспортних засобів.

Основний вид енергії прохідницьких комбайнів – електрична енергія. До складу електроустаткування комбайнів входять: електричні двигуни для приводу виконавчих органів, органів вантаження, перевантажувачів і органів переміщення (крім крокуючо-распорного ходового обладнання і деяких гусеничних ходів, оснащених гидродвигателями), а також для приводу насосів маслостанцій комбайнів; магнітні станції з апаратурою керування та захисту; електричні пульти управління; апаратура сигналізації та освітлення; кабельна мережа і електрична арматура. У прохідницьких комбайнах отримали також широке поширення системи силового об'ємного гідроприводу типу насос – силовий гідроциліндр і насос – гідромотор.

В якості робочої рідини гідросистем комбайнів можна застосовувати мінеральне масло, але в цілях запобігання пожеж правилами безпеки потрібне застосування вогнестійкою нетоксичної робочої рідини. Така рідина є мелкодисперсную емульсію води і мінерального масла (46% води і 50% олії) з додаванням 4% антизадирні, антикорозійних і протипінних присадок. [5-10]

При інтенсифікації виїмки тонких пластів необхідними вимогами до ПК є: висока продуктивність; швидкість переміщення ПК; зусилля, докладені до масиву для його руйнування; температура нагріву елементів приводів і робочих органів; діючі навантаження в приводах виконавчих механізмів.

Пропонована система переміщення прохідницького комбайна складається з трьох секцій механізованого кріплення підтримуючого типу, таким чином, переміщення прохідницького комбайна проводиться шляхом пересування секцій кріплення, що одночасно дозволяє пересувку конвеєра. У процесі роботи проведена підтримка породи покрівлі, що дозволяє підвищити стійкість прохідницького комбайна. Управління такою системою переміщення прохідницького комбайна значно спрощується тим, що для пересування комбайна потрібно лише управління механізованим кріпленням, не включаючи додатково ніяких електроприводів.

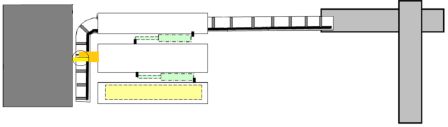

Рисунок 1 – Структура ходової частини ПК вид зверху

Рисунок 2 – Структура прохідницького комбайна для проведення підготовчих виробок при інтенсивній виїмці тонких пластів

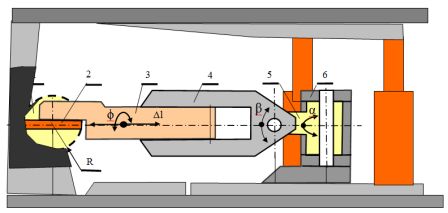

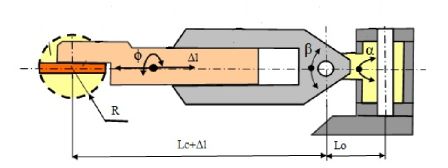

2.3. Вибір блоку виконавчого органу

Стріловидний виконавчий орган комбайна являє собою блок редукторів з електродвигуном і ріжучої коронкою, встановлений в направляючої П–образній рамі. За допомогою двох гідроциліндрів, вмонтованих в раму, блок може висувати по її напрямних на 900 мм, що дозволяє проводити вироблення перетином начорно до 35 м2 і виробляти до двох зарубок коронки в забій без включення гусеничного ходу і підйому аутригерів.

Гідроциліндри поворотів стріли комбайна в горизонтальній і вертикальній площинах за рахунок ступеневої зміни витрати надходить в них робочої рідини забезпечують переміщення стріли в зазначених площинах з трьома робочими швидкостями.

У класичних роботах В.М. Глушкова і С.І. Баранова викладена абстрактна і структурна теорія автоматів, сформульований канонічний метод структурного синтезу цифрового автомата, розроблені питання матричної реалізації логічних схем.

Для інтенсифікації відпрацювання забою і більш точної форми перерізу виробки, встановлюється блок виконавчого органу від вантажно–піддирні машини МПР. Використання такого блоку виконавчого органу грунтується на його структурі так, як на П–образній рамі встановлена ??телескопічна стріла з можливістю повороту виконавчого органу навколо своєї осі. Що дозволяє відпрацьовувати забій під будь–яким кутом і різноманітної форми перерізу виробки. Як інструмент для руйнування гірського масиву використовується дисковий виконавчий орган. [15,13]

Рисунок 3 – Схема блоку виконавчого органу машини МПР з використанням диска

3. Підвищення ефективності роботи

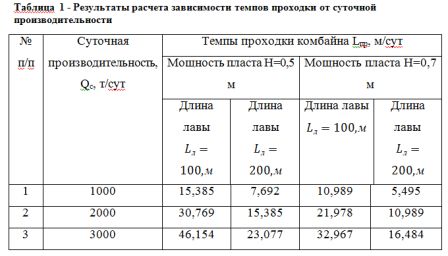

Для аналізу впливу інтенсивності виїмки тонкого пласта на темпи був зроблений розрахунок довжини добової проходки залежить від добової продуктивності на пластах різної потужності m = (0,5; 0,7) м.

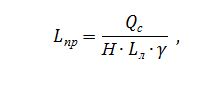

Наведемо розрахункову формулу:

де:

Lпр – добова довжина проходки, м / добу;

Qc – добова продуктивність комбайна, т / добу;

Lл – довжина лави, м;

Н – потужність що відпрацьовується пласта, м;

v – щільність вугілля, т / м ^ 3.

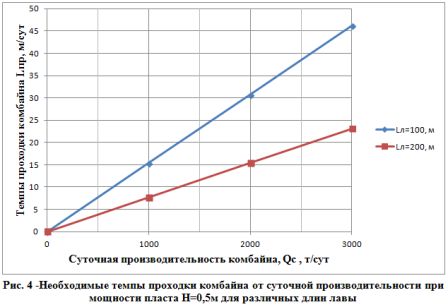

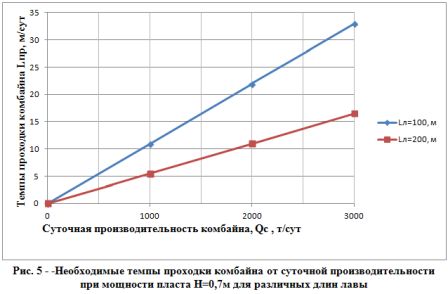

Для оцінки необхідних темпів проходки були розраховані їх значення залежно від добової продуктивності комбайна (Рис 4 і Рис.5) при виїмці пластів потужністю Н = 0,5 м і Н = 0,7 м для довжин лави Lл = 100м і Lл = 200 м. [3,4]

Уявімо розрахунок по більшій добової продуктивності:

При Qc = 3000, т / добу; Lл = 100, м; v = 1,3; Н = 0,5, м, отримуємо Lпр = 46.15, м, а при Qc = 3000, т / добу; Lл = 200, м; v = 1,3; Н = 0,5, м; Lпр = 23.07, м.

При Qc = 3000, т / добу; Lл = 100, м; v = 1,3; Н = 0,7, м, отримуємо Lпр = 32.97, м, а при Qc = 3000, т / добу; Lл = 200, м; v = 1,3; Н = 0,7, м; Lпр = 16.48, м.

Рисунок 4 – Необхідні темпи проходки комбайна від добової продуктивності при потужності пласта Н = 0,7 м для різних довжин лави

Рисунок 5 – Необхідні темпи проходки комбайна від добової продуктивності при потужності пласта Н = 0,7 м для різних довжин лави

З наведеного розрахунку видно, що при однакових значеннях добової продуктивності Qc і довжині лави Lл на пластах різної потужності істотно відрізнятимуться значення темпів проходки Lпр. На підставі цього можна сказати, що для інтенсивної виїмки тонких пластів ефективніше застосовувати лави довжиною Lл = 200, м. Так як час на монтаж і демонтаж обладнання займає великий термін, порядку одного місяця, звідси видно, що при сьогоднішніх добова продуктивність і швидкостях переміщення очисних комбайнів, необхідна добова продуктивність прохідницького комбайна повинна перевищувати 2000–3000 т / добу і прийнятними темпами проходки є Lпр = 23,077 м для пласта Н = 0,5 м і Lпр = 16,484 м на пластах Н = 0,7 м. [8,7]

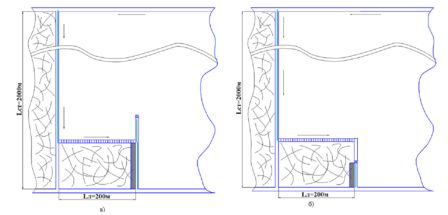

На основі проведеного аналізу запропонуємо можливі технологічні схеми для виїмки тонкого пласта:

На Рис. 6 (а) представлена технологічна схема для інтенсивної виїмки тонкого пласта з випередженням лави проведенням підготовчої виробки, проходка вироблення здійснюється на 20–30 м вперед від лави уздовж лінії виймаємого стовпа корисної копалини. Відбита порода транспортується скребковим конвеєром і виробляється закладка бутової смуги для тимчасової підтримки породи покрівлі виробленого простору уздовж нової, сегодня он к юле едет, а завтра она работает, поєтому может війти)

що проходить вироблення на ширину 5м. У міру просування лави, в ремонтні зміни, проводиться ревізія конвеєра, розбирають частину конвеєра транспортному штреку і нарощують її до конвеєра у проведеної підготовчої виробленні (після прохідницького комбайна).

Можлива і закладка бутових смуг уздовж лави по виробленому простору для більш надійного кріплення порід покрівлі.

На Рис.6 (б) представлена ??технологічна схема для інтенсивної виїмки тонкого пласта з проведенням підготовчої виробки з відставанням на 20–30 м від проведення лави. Також закладаючи бутову смугу вздовж лінії вибою.

Для зручності кріплення і проведення, вироблення проводимо прямокутного перерізу площею 8–10 м ^ 2. [11-18]

Розрахуємо тривалість виїмки стовпа за формулою:

де:

Lст = 2000 – довжина виймаємого стовпа, м;

Lпр – темп проходки, м / сут.

Для пласта потужністю Н = 0,5 м і довжиною лави Lл = 200 м при добової продуктивності Qс = 3000т/доб:

Для пласта потужністю Н = 0,7 м і довжиною лави Lл = 200 м при добової продуктивності Qс = 3000т/доб:

Рисунок 6 – Технологічні схеми для інтенсивної виїмки тонкого пласта

За отриманими максимальним (для даної роботи) результатами тривалості виїмки стовпа можна сказати, що час на монтаж і демонтаж займає для першого випадку 1/3 часу виїмки стовпа, а в другому випадку – 1/4 частину часу. Виходячи з цього, необхідно зменшити металоємність комбайна, що скоротить час, витрачений на монтаж і демонтаж ПК. Для вирішення цього завдання необхідно спростити структуру комбайна, шляхом застосування нової структури системи переміщення прохідницького комбайна, роль якої буде виконувати механізоване кріплення.

Проаналізувавши дані роботи комбайна типу ККД (експериментальна робота Степаненко Є. Ю.) при проведенні підготовчої виробки, отримали, що час, витрачений на маневрові операції, займає 85,86% часу роботи комбайна.

У зв'язку з такою ситуацією, виникає необхідність скорочення часу маневрових операцій, що підвищить швидкість проходки. Шляхом досягнення цієї мети є підвищення технічного рівня ПК.

Одним з напрямків підвищення ефективності роботи ПК є збільшення їх технічної продуктивності за рахунок скорочення втрат часу на простої і холостий хід приводу різання, що може бути досягнуто при оснащенні комбайна мехатронної системою подачі ІО, що реалізує суміщення в часі двох його рухів у взаємно перпендикулярних напрямках, з адаптивним комп'ютерним управлінням процесу обробки вибою. [9,16]

Висновки

Одним з можливих напрямків забезпечення високих темпів проходки, є скорочення часу витрачається на маневрові операції шляхом підвищення технічного рівня прохідницького комбайна.

Здатність комбайна забезпечити поєднання операцій у часі дозволяє значно скоротити тривалість робочого циклу проходження вироблення і скорочення часу витрачається на монтаж і демонтаж комбайна, а можливість проходження виробок з високою якістю бічних поверхонь і грунту – значно підвищить ефективність його роботи за рахунок зниження обсягу забутовки. Можливість роботи комбайна по міцним породам з меншою енергоємністю і більш високою продуктивністю.

Для підвищення технічного рівня прохідницького комбайна для ефективної проходки підготовчих виробок при інтенсивній виїмці тонких пластів була запропонована структура системи переміщення ПК, в якій виключається ходова частина ПК. Пропонована структура системи переміщення значним чином змінює і всю конструкцію прохідницького комбайна. У даній схемі (Рис.2) показано, що виконавчий орган встановлюється на корпус механізованого кріплення, що спрощує конструкцію комбайна, знижує металоємність і дозволяє скоротити час, витрачений на маневрові операції. Система переміщення комбайна складається з трьох секцій механізованого кріплення, що обумовлює переміщення ПК вздовж лінії вибою за рахунок пересування кріплення міжсекційними гідродомкратами і пересувку скребкового конвеєра. Механізоване кріплення забезпечує підтримку породи покрівлі вибою, тим самим підвищується стійкість комбайна. Для простоти кріплення покрівлі і бокових поверхонь підготовчих виробок, виїмка руйнованого масиву виробляється прямокутним перетином виробок.

Список джерел

- Комплексная механизация и автоматизация очистных работ в угольных шахтах. Под общей ред. Б.Ф. Братченко. М., "Недра", 1977. с. 415.

- Горбатов П. А. Гірничі машини для підземного видобування вугілля. – Донецьк, 2006.

- Шабаев О.Е., Семенченко А.К., Хиценко Н.В., Семенченко Д.А., Степаненко Е.Ю. Повышение ресурса проходческих комбайнов с аксиальными коронками на основе регулятора нагрузки в системе подачи исполнительного органа // Наукові праці Донецького національного технічного університету, Вип. 16 (142), Серія: Гірничоелектромеханічна, Донецьк, 2008. – С. 265–274.

- Семенченко А.К., Шабаев О.Е., Семенченко Д.А., Хиценко Н.В. Принципы создания проходческих комбайнов как мехатронных систем // Наукові праці Донецького національного технічного університету. Серія: Гірничо-електромеханічна. Випуск 113. – Донецьк, 2006. – С. 238–243.

- Проектирование и конструирование горных машин и комплексов: Учебник для вузов / Малеев Г. В.; Гуляев В. Г.; Бойко Н.Г. и др. – М.: Недра, 1989.

- Семенченко Д.А. Обоснование параметров исполнительного органа проходческих комбайнов с аксиальными коронками: Дис. ... канд. техн. наук: 05.05.06. – Донецк, 2003. – 158 с.

- Горные машины для подземной добычи угля / П.А. Горбатов, Г.В.Петрушкин, Н.М. Лысенко, С.В. Павленко, В.В. Косарев. – Донецк: ДонНТУ, 2006. – 669с.

- Малевич Н. А. Горнопроходческие машины и комплексы. – М.: Недра, 1980. – 384с.

- Машины и оборудование для проведения горизонтальных и наклонных горных выработок. Под. pед. Братченко Б. Ф. – М: Недра, 1975. – 416с.

- Перспективы создания проходческих комбайнов нового технического уровня / Семенченко А. К., Шабаев О. Е., Семенченко Д. А., Хиценко Н. В. (Донецкий национальный технический университет) // Каталог–справочник "Горная техника – 2005"http://library.stroit.ru/articles/combain2/index.html.

- Ржевский В.В. Открытые горные работы. Часть 1 и 2. М., Недра.2005.

- Анистратов Ю.И. Технология открытой добычи руд редких и радиоактивных металлов.М.,Недра,2008.

- Брюховецкий О.С., Бунин Ж.В., Ковалев И.А. Технология и комплексная механизация разработки месторождений полезных ископаемых. М.,Недра,2009.

- Фомин С.И. Основы технологии горного производства.СПб.,2004.

- Справочник открытые горные работы. М., Недра, 2005.

- Кулешов А.А. Проектирование и эксплуатация карьерного автотранспорта. Справочник. Часть 1 и 2. СПб., изд. СПГГИ, 2005.

- Единые правила безопасности при разработке месторождений полезных ископаемых открытым способом. М., Недра, 2004.

- Вернер И.В., Мороз А.И., Симанович Г.А., Тарасенко А.А., 2000 г.