Referat

Inhaltsverzeichnis

- Einführung

- 1. Aktualitat des Thema

- 2. Ubersicht bestehende Methoden der Ermittlung der optimalen Schnittbedingungen beim Schleifen

- 3. Optimierung der Schnittbedingungen mit dem Einsatz des Begriffs "laufende limitierte Schneidfähigkeit der Schleifscheibe"

- 3.1 Schemen der Auswertungen beim Innenschleifen

- 3.2 Einsatz des Begriffs "laufende limitierte Schneidfähigkeit der Schleifscheibe"

- 3.3 Nebenbedingungen, die auf Verarbeitungszustanden beim Schleifen auf Schema mit gleichbleibende Anpreßkraft auferlegen

- 3.4 Methodik für Bestimmung der gleichbleibende Anpreßkraft

- 3.5 Einrichtung für Innenschleifen mit gleichbleibende Anpreßkraft der Schleifoberfläche der Schleifscheibe zum Werkstück

- 4. Entwicklung der Anlage der vollautomatische Tiefenvorschub des Werkstuckspannzeugs von Innenrundschleifmaschine des Modells 3А227P auf Grund der Veranderung des Schleifoberflache der Schleifscheibe

- 4.1 Getriebeschema der Anlage der Abwanderung von Tiefenvorschub

- 4.2 Automatische Steuerung der Abwanderung von Tiefenvorschub

- 4.3 Bestimmung der Gesetz der Veranderungen von laufende limitierte Schneidfahigkeit der Schleifscheibe des Gesetzes für Programmieren der automatische Steuerung

- 4.4 Beschreibung der Aufbau des desmodernisierte Antrieb von Tiefenvorschub dess Werkstuckspannzeugs

- Konsequenzen

- Schriftennachweis

Einführung

1. Aktualitat des Thema

Gegenwärtig sind die Erhöhung der Produktivität von Bearbeitung bei den minimalen Kosten fvr die Produktion mit der Unterstützung der geforderten Gütewerte der Qualität die notwendigen Bedingungen der Herstellung der konkurrenzfahigen Produktion. Die Losung diesen Aufgaben sind möglich auf Rechnung von der Optimierung der Verarbeitungszustanden: die Geschwindigkeit der Schleifscheibe, der Geschwindigkeit des Werkstücks und die Schnittiefe [1].Die Geschwindigkeit der Schleifscheibe bestimmt üblich maximal auf technische Möglichkeiten sich der Werkzeugmaschine zwecks der Unterstutzung der maximalen Produktivität stützen. Geschwindigkeit des Werkstücks bestimmt im hochsten Grade eine Rauhigkeit der Schlifffläche und eine Schnittiefe beeinflusst bedeutend auf eine Produktivität der Auswertung, und auf eine Qualität der Schlifffläche [2].

In den bestehenden Forschungen [1, 3] wird die Aufgabe der Optimierung der Schnittiefe der Schleife einer extraharten Werkstoffen mittels ihrer experimentalen Bestimmung mit einer Ausnutzung der multifaktoriellen Erfahrungen entscheiden. Dieser Losungsweg ist charakteristisch der hohe Arbeitsaufwand der Forschungen und der große Zeitaufwand. In einer Reihe von den Arbeiten [4, 5] entscheidet sich gegebene Aufgabe mit der ständige Anpreßkraft der Arbeitsfläche des Schleifkorpers (AS) zum dem Werkstoff. Das gegebene Schema lasst sich ein Schleifprozess außer dem Abhängigkeit vom laufende Werkzeugkontrolle AS zu erforschen, der thermischen und dynamischen Prozesse, die das Schneiden zu begleiten. Das Schema der Schleife mit der standigen Anpre?kraft der Arbeitsfläche des Schleifkörpers erlaubt das Gesetz der Veränderung der schneidenden Föhigkeit des Schleifkörpers in der Zeit bestimmen, die die Schnittiefe bei der Verarbeitung auf Schema mit konstanten Schnittiefe ermöglicht.

Soweit fehlen in den bestehenden Forschungen eine Angaben auf die Untersuchung der Schneidfähigkeit der Diamantschleifscheiben beim Innenschleifen des Vergleichskörpers aus der Hartlegierung auf Schema mit der ständige Anpre?kraft und eine Angaben von der Bestimmung des rationalen Verarbeitungszustande, da das Ziel meinen Arbeit die Begrundung der optimalen Verarbeitungszustande der Schleife aus der Hartlegierung beim Innenschleifen eine Schleifkörper aus extrahärten Werkstoffen ist.

Untersuchungsobjekt: Die Veränderung der schneidenden Fähigkeit der Arbeitsoberfläche der Diamantschleifscheibe, die die elektroerosives Verfahren beim Innenschleifen der Hartlegierung aufzieht.

Der Nutzwert der Ergebnisse der Arbeit:

- Die Entwicklung der neuen Einrichtung für die Versorgung der automatischen Abgabe des Werkstückspannzeuges der Innenrundschleifmaschine des Modells 3А227P entsprechend dem Gesetz der Veränderung der laufenden limitierten schneidenden Fähigkeit des Schleifkörpers, in dem auf Kosten von den neuen konstruktiven Elementen und dem Steuersystem die Möglichkeit des Innenschleifen der Bohrungen unter Ausnutzung der vollkommen schneidenden Eigenschaften des Schleifkörpers gewährleistet wird.

- Das Gesetz der Veränderung der laufenden limitierten schneidenden Fähigkeit des Schleifkörpers bestimmt fur die konkreten Bedingungen der Bearbeitung, die notwendig fur das Programmieren der automatischen Steuerung der entwickelten Einrichtung ist.

- Das bekommene Gesetz kann fur die Optimierung des Prozesses der Schleife verwenden.

2. Die Eingabewerte fur die Bestimmung des Verarbeitungszustands beim Schleifen sind:

- Die Informationen über Werkstück und die Umfange der Schlifffläche;

- Die Bearbeitungszugabe;

- Die Forderungen zur Genauigkeit, die Rauhigkeit der bearbeiteten Oberflächen und anderen Gütewerten;

- Die Informationen über dem Werkzeugmaschine;

- Die Steifigkeit des Systems von Werkzeugmaschine – das Werkstück – die Einrichtung – der Schleifkörper;

- Die Angaben des Schleifkörpers, die die Bearbeitung auf den vorliegenden Verfahren durchführen.

Die Aufgabe der Bestimmung des optimalen Verarbeitungszustands der Schleife wird in drei Stufen erfüllt:

- Die Zusammenstellung des Gleichungssystems, die die technischen Nebenbedingungen beschreibt wird, erlegt des Verarbeitungszustands der Schleife zum Werkstoffe, der Werkzeugmaschine, dem Werkzeug und den Anforderungen der Herstellung auf.

- Die mathematische Beschreibung der zweckbestimmten Funktion, d.h. der Funktion, die das Ziel der Optimierung äußert.

- Die gemeinsame Betrachtung der technischen Forderungen und der zweckbestimmten Funktion und auch die Bestimmung auf dieser Grundlage der optimalen des Verarbeitungszustands der Schleife [1].

Die Gesamtheit der technischen Nebenbedingungen beschreibt das Gebiet der möglichen des Verarbeitungszustands der Schleife. Wenn sich die Optimierung die Gesamtheit aus zwei Elementen der Schneidbedingungen unterzieht und die übrigen Elemente der Schneidbedingungen gaben auf, so stellt das erwähnte Gebiet von sich eine ebene Figur dar, die von den entsprechenden Linien umgerissen werden. Auf der Abb. 1.1 stellt im allgemeinen Blick das Schema der Konstruktion des Gebietes der möglichen des Verarbeitungszustands der Schleife im dem Fall, wenn sich die optimale Vereinigung der Geschwindigkeit des Werkstückes und die Schnittiefe (eine Zustellbewegung) befindet. Die Linien auf der Zeichnung verleihen die Benennungen der Nebenbedingungen ТО1 – ТК3, dass sie im vorhergehenden erwähnt sind.

Abbildung 2.1 – Das Schema der moglichen des Verarbeitungszustands der Schleife

Die Zielfunktionen stellen die mathematische Beschreibung des Ziels dar, von dem die Optimierung des Verarbeitungszustands der Schleife erzeugt. In Abhängig von konkreten Bedingungen der Produktion bei der Optimierung kann man die kleinsten Selbstkosten der Bearbeitung auf das vorliegenden Verfahren, die Errungenschaft auf das vorliegenden Verfahren der meisten Produktivität, die minimalen Kosten auf das Werkzeug ausrüsten. Andere konkrete Ziele der Optimierung können sein.

Vom Mangel der betrachteten Methode des Verbleibs des Verarbeitungszustands der Schleife besteht der neuen Werkstoffen oder der Schleifkörper mit den neuen Charakteristiken darin, dass er den bedeutenden Zeitaufwand für die Ermittlung der Abhängigkeiten fordert, die die technischen Nebenbedingungen beschreibt werden. Außerdem zeitigt er die Ergebnissen, die es unmöglich ist, für den Fall zu verwenden, wenn es sich der Verarbeitungszustand die Grenzen überschreitet, in die die Gleichungen der technischen Nebenbedingungen gefunden waren, sowie berücksichtigt die Veränderung der schneidenden Fähigkeit AS bei der Arbeit nicht.

3. Optimierung der Schnittbedingungen mit dem Einsatz des Begriffs "laufende limitierte Schneidfähigkeit der Schleifscheibe"

3.1 Optimierung der Schnittbedingungen mit dem Einsatz des Begriffs "laufende limitierte Schneidfähigkeit der Schleifscheibe"

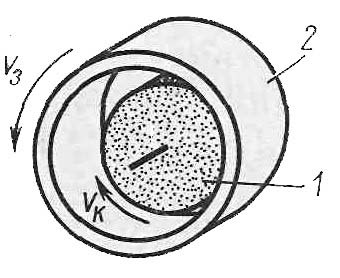

Die Bearbeitung beim Innenschleifen kann nach zwei Schemen erfüllt werden: mit der ständigen Anpre?kraft und der ständigen Schnittiefe (Abb. 3.1, 3.2).

Abbildung 3.1 – Das Schema der inne Eintauchschleifen mit der ständigen Schnittiefe: 1 – das Werkstück, 2 – die Schleifscheibe

Beim Schleifen der Bohrungen (Abb. 3.1) verwirklicht sich der Vorschub die Achsen der Bohrung nur normal, wegen die Form der Arbeitsfläche des Schleifkörpers auf die bearbeitete Oberfläche [6] verlagert wird. Das Eintauchschleifen verwendet für die Bearbeitung der Oberflächen, deren Länge die Breite des Schleifkörpers nicht übertritt. Sein Vorteil – die gro?e Produktivität und die Einfachheit des Einrichtens.

Das Schleifen auf das Schema mit der ständigen Anpreßkraft Py des Schleifkörpers zum Werkstoff (Abb. 3.2) lässt zu dem Einfluss auf die Temperatur der Schleife, der Unbeständigkeit der Zugabe, der Instabilität der textilphysikalische Eigenschaften des Werkstoffs des Erzeugnisses und der Veränderung der schneidenden Fähigkeit des Schleifkörpers im Laufe seiner Standhaftigkeit auszuschließen, das die Gefahr des Erscheinens der Defekte auf der geschliffenen Oberfläche [7] verringert.

Abbildung 3.2 – Das Innenschleifen nach dem Schema mit der ständigen Anpreßkraft

Das Schleifen und Anschleifen nach dem Schema mit der ständigen Anpreßkraft erlauben am meisten voll die hohen schneidenden Eigenschaften der Diamantschleifscheibe zu zeigen, weil sich die Tiefe der Einführung der Körner ins geschliffene Erzeugnis von der Normalkraft [8] bestimmt. Die ständige normale Anpreßkraft des Werkstückes zum Schleifkörper kann mit Hilfe verschiedener konstruktiver Lösungen realisiert werden, unter denen am oftesten verwendet werden: der Ausbau der ständigen Kraft mit Hilfe der Feder, mit Hilfe der Lenkerkopplung und mittels der Anwendung der hydraulischen Einrichtung [9].

3.2 Einsatz des Begriffs "laufende limitierte Schneidfähigkeit der Schleifscheibe"

Die laufende limitierte schneidende Fähigkeit der Diamantschleifscheibe ist ein Ausmaß des bearbeiteten Werkstoffes, der vom Formling von der Arbeitsfläche des Schleifkörpers (AS) für die Zeiteinheit unter der Bedingung entfernt wird, dass alle Forderungen, die dem Verarbeitungszustand von den technischen Beschränkungen auferlegt werden, zufrieden sind[5].

Die Veränderung der laufenden schneidenden Fähigkeit des Schleifkörpers wird beim Schema der Bearbeitung mit der ständigen Anpreßkraft in Form von der Veränderung im Lauf des Prozesses der tatsächlichen Schnittiefe vorbehaltlich der Beständigkeit der übrigen Elemente der Schneidbedingungen in der offenbaren Weise gezeigt.

3.3 Nebenbedingungen, die auf Verarbeitungszustanden beim Schleifen auf Schema mit gleichbleibende Anpreßkraft auferlegen.

Die Kenndaten des Schneidbedingungen beim innen Eintauchschleifen von der ständigen Anpreßkraft sind:

- Die Geschwindigkeit der Schleifkörpers, Vк, m/s;

- Die Geschwindigkeit des Werkzeugs, Vд, m/min.;

- Die Anpreßkraft der von der Arbeitsfläche des Schleifkörpers zum Werkstoffe, Рн, Н.

Die Geschwindigkeit der Schleifkörpers Vк ernennt maximal möglich, ausgehend von den Bedingungen der Bearbeitung und der technologischen Möglichkeiten der Ausrüstung und des Werkzeugs, es ist dem Planschleifen ähnlich.

Die Geschwindigkeit des Werkzeugs Vд rechnet nach dem Vorgabewert des Parameters der Unebenheit Ra der geschliffenen Oberfläche des Erzeugnisses, es ist der Methodik ähnlich, die beim Planschleifen unter Berücksichtigung der Veränderung der Länge des Bogens des Kontaktes des Erzeugnisses mit dem Schleifkörper [14] verwendet wird.

Die Anpreßkraft Рн ist beim Schleifen der festen Legierungen mit Hilfe eine Diamantschleifscheibe von der Temperaturschwelle der Oxydierung der Diamanten beschränkt. Beim Innenschleifen – die Genauigkeit der Bearbeitung [14].

3.4 Methodik für Bestimmung der gleichbleibende Anpreßkraft

Die Anpreßkraft des bearbeiteten Baumuster aus der festen Legierung zur Arbeitsoberfläche der Diamantschleifscheibe beim innen Eintauchschleifen sieht aus [13]:

- Die Geschwindigkeit der Schleifkörpers, Vк, m/s;

- Die Geschwindigkeit des Werkzeugs, Vд, m/min.;

- Die Anpreßkraft der von der Arbeitsfläche des Schleifkörpers zum Werkstoffe, Рн, Н.

Die Größe ist:

Die Länge des Bogens des Kontaktes der Schleifkörpers mit dem Baumuster ist:

Es ist [14]bestimmt, dass beim Innenschleifen als Kriterium, das auch die Anpreßkraft AS zum Werkstoffe limitiert, die Genauigkeit der Bearbeitung verwendet kann. In diesem Fall bestimmen die elastische Umsetzung des Endes der Spindel ( Abb. 3.3).

Abbildung 3.3 – Das Berechnungsschema zur Bestimmung der elastischen Umsetzung

Die Umsetzung des Spindelkopfs mit der Berücksichtigung Anzugsmoment in der Vorderstütze:

Im Ergebnis, die zulässige Anpreßkraft wird die Größe darstellen, die die Deformation des Arbeitsendes der Spindelinnerhalb der Grenzen der Bearbeitung erzeugt.

3.5 Einrichtung für Innenschleifen mit gleichbleibende Anpreßkraft der Schleifoberfläche der Schleifscheibe zum Werkstück

Für die Verwirklichung des Innenschleifens mit der ständigen Anpreßkraft Рy entwickelte die spezielle Konstruktion des Schleifkopfs der Innenrundschleifmaschine des Modells 3А227P.

Die Einrichtung für das Innenschleifen mit der ständigen Anpreßkraft AS zum Werkstoffe (Abb. 3.4) [15] besteht aus dem Körper 1, die über den Tisch der Werkzeugmaschine 2 verfügt ist. Der Schleifspindelträger 3 mit der Schleifkörper 4 ist von zwei Seiten in den Fassungen 5 gefestigt, die oben und unten prismatischen die Schlitzen mit bestimmten in ihnen Laschen 6 mit den dreieckigen Rillen haben, in die die Kugeln 7 gelegen sind. Mit den Kugeln 6 im Kontakt befinden sich die dreieckigen Rillen der regulierten antworten Schlitzen 8, die auf der Stirnseite der Pfeife 9, die in der öffnung des Körpers 1 gefestigt sind.

Die Rillen der Schlitzen 6 und 8 bilden eine Kugelführungen, die in der horizontalen Richtung die Umstellungen des Schleifkopfes bezüglich des Tisches ermöglichen, der Faltenhalter der Arbeitsoberfläche des Schleifkörpers 4 zur bearbeiteten Oberfläche des Ausgangsmateriales mit der ständigen Kraft dadurch verwirklichend, die mit der Hilfe eine Einrichtung des Belastung ( Abb. 3.5) [16] aufgeben.

Die Konstruktion der Einrichtung für das Innenschleifen mit der ständigen Anpreßkraft AS zum Werkstoffe gewährleistet die Möglichkeit der elektroerosives Ausrichtung des Schleifkörpers. Für die Isolierung des Schleifkörpers ist der 4 Schleifspindelträger 3 in den Fassungen 5 durch einen dielektrischen Ring gefestigt.

Abbildung 3.4 – Die Konstruktion der Einrichtung für das Innenschleifen mit der ständigen radialen Kraft der Schneide

Das Drehen dem Schleifspindelträger wird vom Motor 14 durch den erhöhenden Flachriementrieb übergeben. Drehachse des Motors und der Spindel der Schleifkopf legt in der Vertikalebene, das für die Versorgung der Beständigkeit der interaxialen Entfernung der Scheiben 15 und 16 bei der Umsetzung des Schleifkörpers in der Horizontalebene notwendig ist. Die Regulierung der Kraft der Riemenspannung 17 verwirklicht sich vom Getriebe, der gebildeten Schraube 18, der Stütze 19 und der Mutter 20.

Die Schraube mit der Stütze ist auf dem bewegungsunfähigen Gestell 21 bestimmt. Die Mutter 20 ist aufgrund 22 Motoren gefestigt und wechselt zusammen mit ihm beim Drehen der Schraube 18 den Platz. Die Gründung 22 ist zwischen zwei Latten 23 und 24. Die Flachbahnführung dient flach richtend bei seiner Umstellung.

Die Einrichtung der Belastung (Abb. 3.5), besteht aus Lamellenkette 1, die auf den Kettendaumenrädern 2 gelegt wird, die auf der Achse 3 auf den Kugellagern 4 mit der Möglichkeit des Drehens um sie gefestigt ist.

Abbildung 3.5 – Die Konstruktion der Einrichtung der Belastung der Schleifalten für das Innenschleifen mit der ständigen Anpreßkraft AS zum Werkstoffe

Ein Ende der Kettendaumenrädern ist auf dem beweglichen Teil 6 Einrichtungen für das Schleifen mit der ständigen radialen Kraft der Schneide gefestigt, und auf anderem Ende des Kettendaumenrads das Gewicht ist die Ladung 7 gefestigt.

Solche Weise der Realisierung der Abgabe des Schleifkörpers hat entsprechend seiner schneidenden Fähigkeit die Reihe der wesentlichen Mängel – die Notwendigkeit der Veränderung der Konstruktion der Schleifalten der Werkbank und der Zusammenstellung ihres Antriebes; sowie der Beschränktheit der Anwendung der Schleifspindelträger des Eintauchschleife, da beim Schleifen mit der Abgabe die Ladung die Schwingungsbewegung verwirklichen wird.

Deshalb wird es für die Verwirklichung der Abgabe, sich ändernd entsprechend dem Gesetz der laufende limitierte schneidende Fähigkeit der Schleifkörper (LLSFS) die Werkzeugmaschine vorgeschlagen, mit der zusätzlichen Einrichtung auszustatten.

4. Entwicklung der Anlage der vollautomatische Tiefenvorschub des Werkstuckspannzeugs von Innenrundschleifmaschine des Modells 3А227P auf Grund der Veranderung des Schleifoberflache der Schleifscheibe

4.1 Getriebeschema der Anlage der Abwanderung von Tiefenvorschub

Für die Verwirklichung der Abgabe, die sich entsprechend dem Gesetz der Veränderung LLSFS in der Zeit die Werkzeugmaschine wird sich mit der zusätzlichen Einrichtung ausgerüstet, dessen kinematisches Schema auf der Abb. 4.1 vorgestellt ist. Ein Sollwertsteller des Werkstückspannzeuges ist entsprechend dem Gesetz der Veränderung LLSFS der Recheneinrichtung 1, der das Gesetz der Veränderung LLSFS in der Zeit in eine bestimmte Zahl der Impulse in Zeiteinheit umformt, der Verwalter des Schrittmotors 2 umwandeln wird. Von der Welle des Schrittmotors wird das 2 Drehen durch spielfreie elastische Kupplung 3 auf die Welle 4, von der Welle 4 auf die Welle 6 durch das spielfreie Schneckengetriebe 5 übergeben. Von der Welle 6 wird das Drehen durch das spielfreie zylindrische Zahnradgetriebe 7 auf die Welle der Fahrschraube 8 übergeben.

Die spielfreien übersetzungen elimieren die Luft in der gezahnten Verzahnung tatsächlich, dadurch die Genauigkeit des Werkstückspannzeuges vergrößert. Von der Verstellschraube 8 wird die Umsetzung auf die Mutter 9 übergeben. Die Mutter 9 mit der regulierten Luft in einem Schraubenpaar, ist auf dem Körper der Werkstückspannzeuges 10 hart gefestigt. Die Umstellung der Werkstückspannzeuges 10 verwirklicht sich nach Rollenbahn 11.

Abbildung 4.1 – Das kinematische Schema der Einrichtung der Umstellung des Werkstückspannzeuges entsprechend dem Gesetz der Veränderung LLSFS

4.2 Automatische Steuerung der Abwanderung von Tiefenvorschub

Das automatische Steuersystem (Abb. 4.2) von der Umstellung des Werkstückspannzeuges verwirklicht sich entsprechend dem gefundenen Gesetz der Veränderung der laufenden limitierten schneidenden Fähigkeit des Schleifkörpers in der Zeit.

Die Sollwertsteller 1 generiert die Verwalter des Schrittmotors die Impulse, entsprechend dem aufgegebenen Gesetz. Auch gibt die Einrichtung 1 die Anfangslage des Werkstückspannzeuges je nach dem Durchmesser der geschliffenen Bohrung auf.

Die verwaltenden Impulse, die ins elektrische Signal umgewandelt sind, werden in die vergleichende Einrichtung 2 übergeben, in der die Gegenüberstellung des Signals der laufenden Lage des Werkstückspannzeuges mit aufgegeben geschieht und notfalls wird das korrigierende Signal produziert. Die Rastung der laufenden Lage des Werkstückspannzeuges geschieht nach dem Rückkopplungszweig, die vom Sensor 3 gebildet ist, fixierend die tatsächliche Lage der Alten des Erzeugnisses und dem Verstärker des Signals 4. Das bekommene summarische verwaltende Signal steigert sich von der Einrichtung 6 und wird auf den Eingang des Schrittmotors 7 gereicht, das Drehen von der spielfreie Mechanismus 8, wessen Prinzip der Arbeit höher beschrieben ist, wird des Werkstückspannzeuges 9 übergeben.

Abbildung 4.2 – Das Schema des automatischen Steuerungssystemes der Mechanismus von der Umstellung des Werkstückspannzeuges

Die Indikatoren 5 und 10 fixieren die Koordinaten der laufenden und aufgegebenen Lage des Werkstückspannzeuges optisch.

4.3 Bestimmung der Gesetz der Veranderungen von laufende limitierte Schneidfahigkeit der Schleifscheibe des Gesetzes für Programmieren der automatische Steuerung

Zwecks der Programmierung des automatischen Steuerungssystemes des Werkstückspannzeuges muss das Gesetz der Veränderung LLSFS in der Zeit für die konkreten Bedingungen der Bearbeitung wissen, die es experimental bestimmt.

Die laufende limitierte schneidende Fähigkeit des Schleifkörpers 1А1 40×16×10×5 АС6 100/80-4-М2-01 bestimmten beim Schleifen der festen Legierung VК15 mit der ständigen Anpreßkraft auf der Werkzeugmaschine des Modells 3А227P, es modernisiert für elektroerosives des Abziehens [17].

Inner Eintauchschleifen mit der ständigen Anpre?kraft des Handstücks aus der festen Legierung der Marke VК15 in Form vom Ring, mit dem Durchmesser der Bohrung Dо=40 mm und der Höhe В=10 erfüllten mm, auf den Regimes: Vк = 25,8 m/s, Vд=24 m/min. (beim aufgegebenen Parameter der Unebenheit Ra=1,25 mkm). Die Anpreßkraft des Handstücks zum AS bildete Pн = 20 Н, gefunden ausgehend von der Genauigkeit der Bearbeitung, die eine limitierte technische Beschränkung ist. Die Anpreßkraft des Handstücks zum AS verwirklichte mit Hilfe speziell der Einrichtung der Belastung, die die stabile Anpreßkraft im Laufe der Bearbeitung gewährleistet.

Die Größe des Vorschubs Sп(τ),sich ändernd entsprechend dem Gesetz der Veränderung LLSFS Q(τ), wird bestimmt, ihre Bedeutungen in verschiedenen Perioden des Schleifens nach der nächsten Formel verwendend:

wo Q(τ) – die Bedeutungen LLSFS in bestimmten Perioden die Schleifen, mm3/min.;

Vд – Die Geschwindigkeit des Werkzeugs, m/min.;

τдис – Die Zeitquantisierung des Prozesses der Schleife, min.;

Вд – Die Höhe der bearbeiteten zylindrischen Oberfläche des Handstücks, mm ist.

Die Daten der Experimente verwendend, waren der Zeitplan der Abhängigkeit der laufenden limitierten schneidenden Fähigkeit des Schleifkörpers von der Zeit der Schleife Q(τ) (Abb. 4.3), aufgebaut, sowie es sind die Angleichungen des Rückschritts in der Art gefunden:

wo Q, Qисх, Qуст – die entsprechend laufende, Ausgangs-, bestimmte schneidende Fähigkeit des Schleifkörpers, mm3/min.; ΔQ = Qисх − Qуст – die Amplitude der Veränderung der schneidenden Fähigkeit des Schleifkörpers, mm3/min.; βQ – der empirische Koeffizient, 1/min.; τ – die Dauer der Schleife, min. ist.

Abbildung 4.3 – Die Veränderung der laufenden limitierten schneidenden Fähigkeit des Schleifkörpers 1А1 40×16×10×5 АС6 100/80-4-М2-01 beim Schleifen der festen Legierung VК15:1 – die experimentale Kurve; 2 – die regressive die Kurve

Für die schneidende Ausgangsfähigkeit Qисх übernahmen die schneidende Fähigkeit auf der ersten Minute die Schleifen. Für die Bestimmte übernahm die schneidende Fähigkeit des Schleifkörpers nach 15 Minuten der Bearbeitung. Die Angleichung Q = ƒ(t), bekommen von der Methode der kleinsten Quadrate, sieht aus:

Das bekommene Gesetz der Veränderung LLSFS in der Zeit wird beim Programmieren des angebotenen automatischen Steuerungssystemes die querlaufende Abgabe des Werkstückspannzeuges der Innenrundschleifmaschine des Modells 3А227П entsprechend dem gefundenen Gesetz verwendet.

4.4 Beschreibung der Aufbau des desmodernisierte Antrieb von Tiefenvorschub dess Werkstuckspannzeugs

Die Konstruktion des Antriebes für die Versorgung der automatischen querlaufenden Abgabe des Werkstückspannzeuges der Innenrundschleifmaschine des Modells 3А227П entsprechend dem Gesetz der Veränderung der schneidenden Fähigkeit des Schleifkörpers ist auf der Abb. 4.4 vorgestellt.

Die Versorgung der aufgegebenen laufenden Schnittiefe im modernisierten Antrieb verwirklicht sich dank dem Schrittmotor 1. Von der Welle des Schrittmotors wird das Drehen durch Kupplung 3, verbindend die Welle des Schrittmotors 1 und die Welle 3 übergeben. Durch das spielfreie Getriebe 4 werden die Drehen die Welle 5 übergeben. Auf der Welle 5 ist Elektrokupplung 6 gefestigt. Wenn муфта aufgenommen ist, so wird das Drehmoment durch spielfrei zylindrische Sendung 7 auf verbreitet die Welle 8 übergeben. Wenn Kupplung nicht aufgenommen ist, so verwirklicht sich die Umstellung der Alten des Erzeugnisses in der querlaufenden Richtung manuell.

Die konstruktive Realisierung spielfrei der Zahnradgetriebe besteht im Folgenden. In gezahnt oder dem Schneckengetriebe ein gezahnt (schnecken-) das Rad machen abgetrennt. Die Luft wird von der gegenseitigen Kurve der Hälften, den Federn oder nachträgliche von der harten Befestigung der Hälften von den Bolzen entfernt. Die Beseitigung der Luft und die Bildung des vorläufigen Anzuges in der Getriebe werden von der gegenseitigen Kurve seiner kinematischen Ketten von der speziellen beladenden Einrichtung erreicht. Daraufhin wird in jeder kinematischen Kette der Einformeingriff erhalten, der und bei der Umsteuerung der Bewegung nicht verletzt wird.

Abbildung 4.4 – Die Konstruktion des Antriebes für die Versorgung der automatischen querlaufenden Abgabe des Werkstückspannzeuges der Innenrundschleifmaschine des Modells 3А227P entsprechend LLSFS in der Zeit

Beim Einschluss des Schrittelektromotors, 0,06 mm, das Werkstückspannzeug wechselt automatisch nach dem aufgegebenen Gesetz mit der Genauigkeit 0,5 mkm den Platz.

Wenn elektromagnetische steuerbare Kupplung nicht aufgenommen ist, so verwirklicht sich die Bewegung manuell mit Hilfe des Handgriffes.

Konsequenzen

In der vorliegenden Arbeit führt die Analyse der existierenden Methoden der Optimierung des Verarbeitungszustands der Schleife durch und es ist bestimmt, dass die Nutzung der zusammenfassenden Kennziffern des Verarbeitungszustands des Schleifens, die die stabilen Kennziffern der Qualität gewährleisten werden, den Arbeitsaufwand der Suche der optimalen Verarbeitungszustands zu verringern.

Aufgrund der Analyse der existierenden Konstruktionen der Einrichtungen für eine Schleife nach dem Schema mit der ständigen Anpreßkraft der Arbeitsfläche des Schleifkörpers vorlegt die Konstruktion des Verarbeitungszustands von Innenrundschleifmaschine, die beim Innenschleifen auf Schema mit der ständigen Anpreßkraft der Arbeitsfläche des Schleifkörpers zum Werkstoffe verwenden kann und die maximale Verwendung der schneidenden Eigenschaften des Schleifkörpers versorgt.

Bei der Schreibung des gegebenen Masterarbeit ist die Arbeit noch nicht beendet. Die endgültige Vollendung: der Dezember 2014. Der volle Text der Arbeit und die Materialien nach dem Thema können beim Autor oder seinem Leiter nach dem angegebenen Datum bekommen sein.

Schriftennachweis

- Абразивная и алмазная обработка материалов. Справочник. Под ред. д-ра техн. наук проф. А. Н. Резникова. М.: Машиностроение, 1977. – 391 с.

- Матюха П.Г., Полтавець В. В. Алмазне шліфування з електроерозійними керуючими діями на робочу поверхню круга / Матюха П.Г. , Полтавець В. В.–Донецьк: ДонНТУ, 2006.–164с.

- Глейзер Л.А. О сущности процесса круглого шлифования// Вопросы точности в технологии машиностроения. – М.: Машгиз, 1959.– с.5-24.

- Матюха П.Г. Високопродуктивне шліфування ванадієвих штампових та інструментальних сталей / П.Г. Матюха. Донецьк: ДВНЗ «ДонНТУ», 2008. – 222 с.

- Жулин И.С., Полтавець В.В. Описание процесса алмазного шлифования по упругой схеме с использованием понятия текущей лимитированной режущей способности круга/ Прогрессивные направления развития машино-приборостроительных отраслей и транспорта. Материалы международной научно-технической конференции студентов, аспирантов и молодых ученых 14-17 мая 2007 г. в г. Севастополе. – Севастополь: Изд-во СевНТУ, 2007. – С. 97-98.

- Технология машиностроения. В 2 кн. Кн. 1. Основы технологии машиностроения. Кн. 2. Производство деталей машин: учебное пособие для вузов / Э. Л. Жуков, И. И. Козарь, С. Л. Мурашкин и др.; под ред. С. Л. Мурашкина. – М.: Высшая школа, 2003.

- Палей М.М. и др. Технология шлифования и заточки режущего инструмента. – М.: Машиностроение, 1988.– 288 с.

- Теория инженерного эксперимента: Учеб. Пособие / Г.М. Тимошенко, П.Ф. Зима. – К.:УМК ВО, 1991. – 124с.

- Математический анализ точности механической обработки деталей. Колкер Я.Д. “Техника”, 1976.– 200с.

- Попов С.А., Малевский Н.В., Терещенко Л.М. Алмазно-абразивная обработка металлов и твёрдых сплавов. – М.: Машиностроение, 1977. – 263 с.

- Основы алмазного шлифования/ Семко М.Ф., Грабченко А.И. Раб А.Ф. и др. – Киев: Техніка, 1978. –192 с.

- Матюха П.Г., Стрелков В.Б., Полтавец В.В. Определение режимов плоского шлифования твердых сплавов с использованием нового критерия о текущей лимитированной режущей способности круга/ Сверхтвердые материалы. Научно-теоретич. журнал. – Киев: 2004. – № 3. – С. 67-73.

- Матюха П.Г., Полтавец В.В. Режущая способность рабочей поверхности круга как ограничивающий параметр производительности шлифования. Надежность инструмента и оптимизация технологических систем. Сб. научных трудов. – Краматорск: ДГМА, вып. № 13, 2003. – С. 159-164.

- Габитов В.В. Определение оптимальных режимов внутреннего шлифования твёрдого сплава ВК15 по упругой схеме с периодическими электроэрозионными воздействиями / В.В. Габитов // Надежность инструмента и оптимизация технологических систем. Сборник научных трудов. – Краматорск, вып. №29, 2011. – С. 232-241.

- Шліфувальна бабка Патент України №94813 С2 МПК В24В41/00 Автори: Матюха П.Г., Габітов В.В., Войтов М.С., Благодарний А.О. Заявка а200911849 от 19.11.2009. Опубл 10.06.2011 бюл №11, 2011.

- Навантажувальний пристрій для шліфування ПАТЕНТ УКРАЇНИ №98857 С2 МПК В24В 41/00 Автори: Матюха П.Г., Габітов В.В., Благодарний А.О. Заявка а201012927 от 01.11.2010. Опубл 25.06.2012 бюл №12, 2011.

- Габитов В.В. Определение текущей лимитированой режущей способности алмазного шлифовального круга при шлифовании комбинированного образца «Сталь 45 – твердый сплав ВК8» / В.В. Габитов // Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Випуск 6 (154). – Донецьк: ДонНТУ, 2009. С 35 – 40 с.