Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность работы

- 2. Современные способы очистки газов от пыли

- 3. Основные направления модернизации пылеулавливающего оборудования

- 4. Теоретические основы адгезии

- 5. Использование адгезии для интенсификации процесса улавливания

- Выводы

- Список источников

Введение

На территории Донецкой области сосредоточена основная часть промышленной инфраструктуры страны. Большая концентрация промышленного потенциала является основным фактором, влияющим на ухудшение экологической ситуации [1]. При этом наиболее существенный вклад в загрязнение воздушного бассейна вносят предприятия угледобывающей, металлургической и коксохимической отраслей, так как производственный процесс связан с измельчением, транспортированием и технологической обработкой большого количества сухого сильно пылящего материала.

При производстве разнообразных продуктов в результате механических, термических и химических процессов образуются отходящие газы, в которых содержаться пылевидные частицы.

1. Актуальность темы

Сложность экологической обстановки в районах размещения коксохимических заводов во многом определяется значительными выбросами пыли. Оценки выбросов экспертными комиссиями, результаты расчетов рассеивания загрязняющих веществ, а также анализ фактического загрязнения атмосферы на коксохимических заводах, показывают, что в приземном слое атмосферного воздуха жилых зон имеются превышения допустимых концентраций коксовой пыли и других взвешенных в воздухе веществ [2].

Выбросы коксовой пыли при сухом тушении кокса, т.е. аспирационные и неорганизованные выбросы установка сухого тушения кокса, оборудования мокрого тушения, объектов транспортирования, рассева и отгрузки кокса, а также при выгрузке (выдаче) кокса из печей представляют наибольшую проблему в области защиты атмосферы на коксохимических заводах.

Проблема пылевых выбросов на коксохимических заводах связана с выбором пылеуловителей и обеспечением их надежности и эффективности. Для коксовой пыли эта проблема обусловлена недостаточным уровнем знаний о ее физико–химических свойствах (дисперсность, смачиваемость, абразивность и т.д.), что затрудняет правильность выбора пылеулавливающего оборудования. Для решения этой актуальной проблемы необходимо проведение специальных исследований, как в области свойств коксовой пыли, так и в области пылеулавливания и аспирации.

2. Cовременные способы очистки газов от пыли

На промышленных предприятиях различных отраслей обычно используются пылеулавливающие устройства, которые обеспечивают улавливание пыли из технологичных и вентиляционных газов. Промышленные пылевые выбросы по способу образования и физико–химической характеристике могут быть разделены на две принципиальные группы: механическая пыль и туманы [3].

Частицы механической пыли обладают сравнительно крупными размерами: от нескольких микрон до нескольких десятков микрон. Источниками таких частиц могут быть шихта, твердые продукты реакций (соли, оксиды и т. д.), шлак, измельчаемые материалы и пр.

В отличие от механических примесей, частицы туманов высокодисперсны. Размеры таких частиц составляют десятые и сотые доли микронов. Пыль, в которой преобладают возгоны, по химическому и фазовому составу может значительно отличаться от исходных материалов.

Улавливание частиц из потока газа осуществляют двумя способами:

- непосредственное выделение частиц из потока (например, выпадение частиц в пылевых камерах циклонов);

- осаждение на различных поверхностях и телах (волокнах в тканевых фильтрах, электродах в электрофильтрах, в виде капель в мокрых пылеуловителях и т.п.).

Основные физические принципы выделения (сепарации) частиц пыли из запыленного газового потока:

- Выделение под действием силы тяжести.

- Выделение под действием центробежной силы, возникающей при вращении газового потока и во много раз превышающей силу тяжести (циклоны, батарейные циклоны).

- Столкновение частиц пыли с осаждающим телом под действием силы инерции (инерционный удар). Этот вид осаждения наблюдается в тканевых фильтрах (столкновение частиц пыли с волокнами), скрубберах (столкновение частиц пыли с каплями) и др.

- Прямое осаждение, когда частица пыли проходит вдоль тела осаждения на расстоянии меньше радиуса частицы (предполагается частица сферической формы) и, таким образом сталкивается с ним. Этот вид осаждения играет решающую роль в тканевых фильтрах.

- Осаждение частиц на поверхности под воздействием диффузии при прохождении газового потока вдоль этих тел: броуновской (тепловое движение частицы) и турбулентной (при турбулизации потока).

- Электростатическое выделение частиц пыли из запыленного газового потока осуществляется под воздействием электрического поля на отрицательно заряженные частицы пыли. Электрическое поле создают при помощи коронирующих электродов, к которым подводят электрический ток отрицательной полярности и высокого потенциала. На электростатическом выделении частиц пыли (туманов) из газов основано действие электрических фильтров.

- Выделение при прохождении частицы вблизи нагретого тела. При этом частицы осаждаются на более холодных поверхностях, окружающих нагретое тело.

Таким образом, частицы пыли могут выделяться под действием сил, обусловленных различными физическими явлениями, и выбор оптимального способа очистки существенно зависит от свойств осаждаемого материала.

3. Основные направления модернизации пылеулавливающего оборудования

Для обеспечения эффективной очистки отработанного воздуха и газов необходимо в каждом конкретном случае производить предварительную подготовку подлежащих очистке газов с таким расчетом, чтобы их технологические параметры соответствовали оптимальным характеристикам газоочистных аппаратов. Подготовку отработанного газа к очистке от взвешенных частиц обычно проводят в следующих направлениях:

- укрупнение размеров частиц с помощью различных механизмов коагуляции;

- снижение концентрации взвешенных частиц посредством предварительной очистки газов в простых неэнергоемких аппаратах;

- охлаждение запыленных газов;

- увлажнение запыленных газов.

Укрупненная пыль может эффективно улавливаться циклонами. Укрупнение пыли может производиться путем турбулизации, ионизации или акустической обработки пылегазового потока [4].

Характерным примером эффективной турбулизации в сочетании с увлажнением является обработка пыли в трубе Вентури.

Кондиционирование (подготовка) газов перед очисткой осуществляется либо с целью интенсификации процессов в основных газоочистительных аппаратах, либо для обеспечения нормальной их эксплуатации.

Существует 4 способа изменения свойств газа:

- Охлаждение газов.

- Подогрев газов применяется для исключения конденсации паров воды и кислот.

- Увлажнение сухих газов.

- Введение в газовый поток специальных добавок (аммиак, серный ангидрид и др.), интенсифицирующих процесс в электрофильтрах.

Охлаждение газа может осуществляться путем подсоса наружного воздуха на возможно большом удалении от аппарата, который нуждается в охлаждении газа, или, если это невозможно, то сразу после места подсоса следует поместить перемешивающее устройство, например, в виде закручивателя потока, турбулизатора или циклона [5].

Подогрев газа может производится путем сжигания топлива в отдельной топке с последующем вдуванием продуктов горения в поток кондиционируемого газа.

Коагуляцией называется процесс слипания частиц, составляющих дисперсную фазу системы, при столкновении друг с другом. В результате коагуляции происходит укрупнение (агрегация) частиц.

Коагуляция может происходить за счет броуновского движения (тепловая коагуляция), а также под действием гидродинамических, гравитационных, акустических, электрических и других сил.

Тепловую коагуляцию подразделяют на быструю и медленную. Под быстрой коагуляцией понимают слипание под действием броуновского движения. При медленной коагуляции слипание частиц происходит лишь в результате точных соударений.

Акустическая коагуляция. В результате воздействия ультразвуковых колебаний на аэрозоли мельчайшие их частицы приходят в колебательное движение, сталкиваются друг с другом, слипаются и образуют крупные частицы.

Эффективность коагуляции зависит от концентрации и размера частиц аэрозоля, интенсивности и частоты звукового поля и продолжительности воздействия поля на аэрозоля.

Акустическая коагуляция взвешенных частиц может в отдельных случаях найти применение в сочетании с электрофильтрами.

На разных стадиях производства применяются как единичные устройства, так и системы из нескольких принципиально различных устройств для пылеулавливания. Самым распространенным видом оборудования для улавливания пыли на большинстве предприятий являются центробежные пылеуловители. Они облают высокой эффективностью, относительной дешевизной и простотой конструкцией, но их эффективность существенно зависит от плотности и скорости движения потока очищаемого воздуха. Так при малой скорости движения воздуха существенно снижают эффективность пылеулавливания инерционным способом, а большие скорости приводят к вторичному уносу пыли.

Для использования пылеуловителей новой конструкции на предприятиях химической промышленности необходимо проведение исследований адгезионных свойств улавливаемых частиц и поиск материалов и покрытий, которые уменьшат адгезионное взаимодействие мелкодисперсной пыли коксохимических предприятий с внутренними поверхностями оборудования. Это позволит более эффективно использовать оборудование.

Повышение эффективности пылеулавливания возможно следующими путями:

- изменением геометрии основных конструктивных элементов оборудования для увеличения турбулизации потока,

- применение нескольких стадий улавливания пыли в различных устройствах [6].

Но создание универсального способа очистки газа от пыли невозможно, так как эффективно работающие на одних предприятиях устройства для пылеулавливания зачастую оказываются неэффективными на других. Снижение эффективности обусловлено не только различными параметрами аэродинамических характеристик систем пылеулавливания и концентрацией запыленного газа, но и процессами изменения геометрии внутренних полостей центробежных пылеулавливателей и систем транспортирования запыленного газа за счет «налипания» частиц транспортируемого материала на внутренних поверхностях.

Одним из перспективных направлений управления процессом «налипания» материала на внутренних поверхностях оборудования систем пылеулавливание является применение специальных покрытий изменяющих параметры осаждения частиц. Но этот метод будет эффективным после проведения исследования механизма взаимодействия частиц в газовом потоке между собой и их взаимодействия с поверхностями при осаждении.

Самыми распространенным и эффективным оборудованием для центробежной очистки газов от пылевых выбросов являются аппараты циклонного типа.

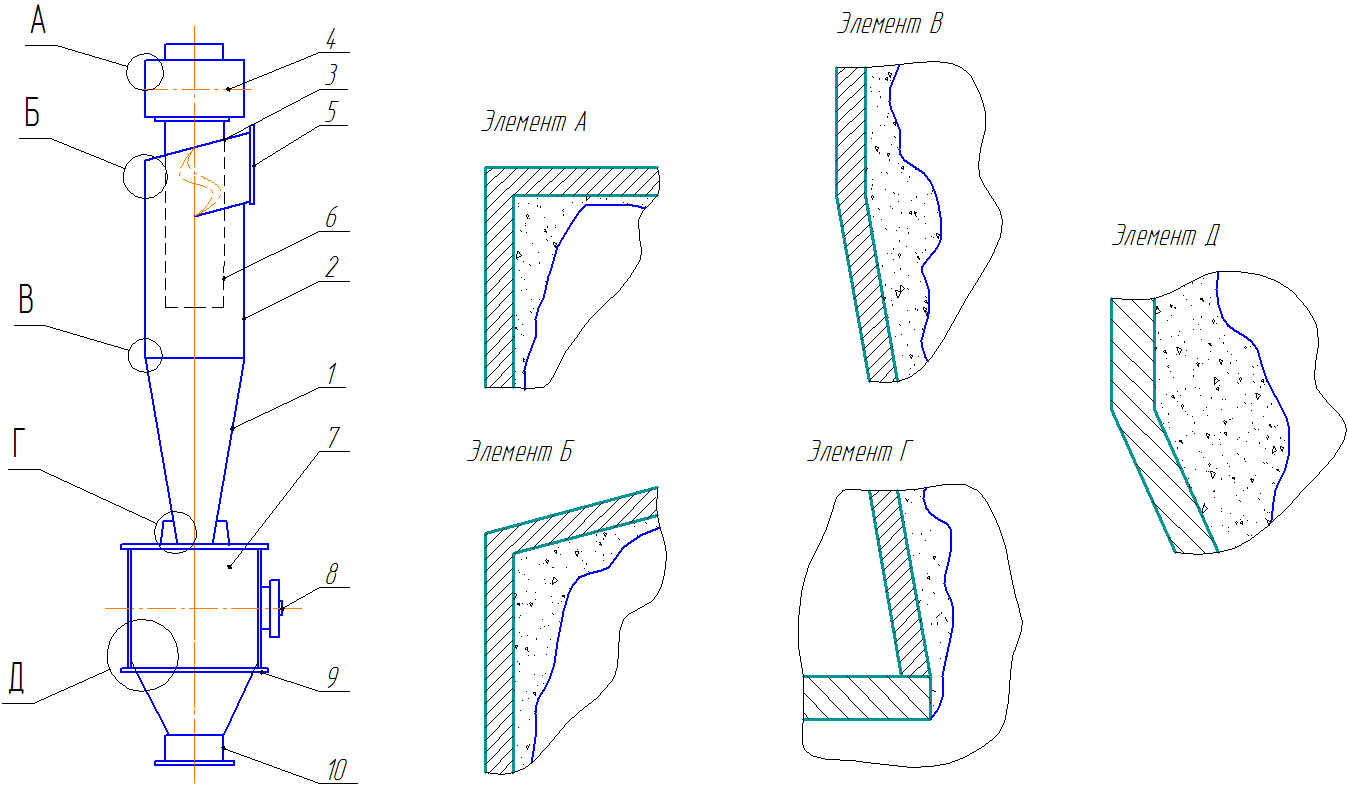

Циклоны (рис. 1) являются самым распространенным типом пылеуловителей, из–за их простоты конструкции и достаточно высокой эффективности. Они обеспечивают эффективную очистку газов для частиц пыли размером 10 мкм и более. При меньших размерах циклоны используются для предварительной очистки газов, как первая степень очистки и устанавливаются перед аппаратами более тонкой очистки (например, фильтрами или электрофильтрами).

Рисунок 1 — Принцип работы циклона

Основными элементами циклонов являются корпус, который состоит из цилиндрической части 1 и конической 2,выхлопная труба 6 и бункер 7. Газ поступает в верхнюю часть корпуса через входной патрубок 5, приваренный к корпусу тангенциально. Пыль улавливается, под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищаемый газ выбрасывается через выхлопную трубу.

Эффективность очистки определяется дисперсным составом и плотностью частиц улавливаемой пыли, а также вязкостью газа, зависящей от его температуры. При уменьшении диаметра циклона и повышении до определенного предела скорости газа в циклоне эффективность очистки возрастает.

1 – коническая часть, 2 – цилиндрическая часть, 3 – винтообразная крышка, 4 – камера очищенного газа, 5 – патрубок входа запыленного газа, 6 – выхлопная труба, 7 – бункер, 8 – люк, 9 – опорный пояс, 10 – патрубок выхода пыли.

Рисунок 2 – Схема циклона с указанием зон отложений

Возможно несколько способов образования отложений (рис 1):

- залипание;

- зависание;

- налипание;

- сводообразование.

Для оценки степени влияния внутренних отложений на эффективность работы пылеулавливающего оборудования был проведен теоретический расчет одного их наиболее распространенных пылеулавливающих устройств. Рассматривались условия работы с чистыми внутренними стенками и со стенками при наличии отложений.

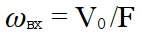

Нами рассмотрено влияние отложений на внутренних стенках входного патрубка на эффективность улавливания η. Для этого проведем расчет по следующим формулам.

Скорость газа на входном патрубке:

где F — площадь поперечного сечения канала патрубка, м2;

V0 – объем очищаемого газа, м3/ч.

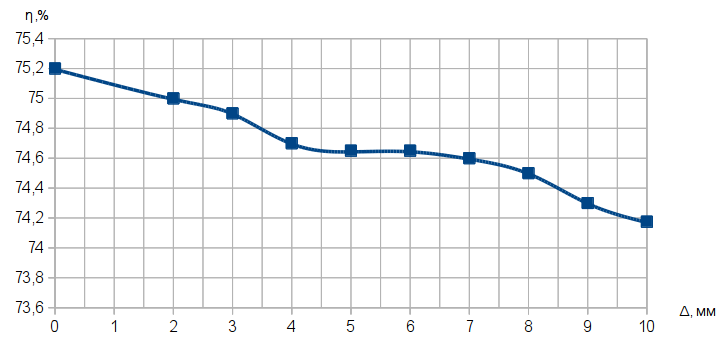

Были проведены расчеты влияния степени загрязнения на эффективность очистки, по которым можно сделать выводы.

С увеличение слоя налипания Δ во входном патрубке циклона, уменьшается объем пропускаемого газа V0, что повлечет за собой понижение скорости на входе в циклон, следовательно, снижение эффективности.

Фактическая степень очистки определяется по формуле:

где Ф(Х) – полный коэффициент очистки газа.

Рисунок 3 – График влияния слоя отложений на эффективность очистки

Аналогичное снижение эффективности за счет налипания слоя частиц на внутренних поверхностях происходит и с другими видами пылеулавливающего оборудования.

На данный момент в литературе недостаточно данных о росте слоя отложений в системах пылеулавливания на коксохимических заводах, поэтому для повышения эффективности пылеулавливающих устройств и систем необходимо более глубокое теоретическое и экспериментальное и исследование адгезионных и аутогезионных свойств частиц пыли.

4. Теоретические основы адгезии

Адгезией называется процесс взаимодействия частиц с твердой поверхностью, а взаимодействие частиц между собой аутогезией. Адгезия возникает при соприкосновении тел и является результатом молекулярного взаимодействия, которое проявляется при непосредственном контакте частиц между собой и поверхностью. Сила адгезии зависит от площади контакта с плоской поверхностью, так как молекулярное взаимодействие пропорциональны площади контакта. Силы аутогезии определяются формой и состоянием поверхности частиц [7].

В пылеуловителях явления адгезии наблюдается в начальной стадии запыления, когда частицы осаждаются на чистую поверхность. В дальнейшем, после образования слоя частиц, удержание вновь поступающей пыли обуславливается силами аутогезии. Сила адгезии мелкодисперсных частиц к стальной поверхности в несколько раз больше сил аутогезионного взаимодействия частиц. Слой частиц внутри аппарата изменяет геометрию и тем самым снижает эффективность рабочего пространства улавливания частиц.

Чем меньше размер частиц пыли, тем легче они прилипают к поверхности аппарата. Пыли, у которых 60—70 % частиц имеют диаметр меньше 10 мкм, ведут себя как слипающиеся, хотя те же пыли с размером частиц более 10 мкм обладают хорошей сыпучестью [8].

В случае работы с сильно слипающимися порошками возможны трудности как в стадии перевода порошка в аэрированное состояние, так и при его движении. Например, при переводе частиц порошков во взвешенное состояние при помощи воздушной струи давление воздуха расходуется на преодоление внешних и внутренних сил, к числу которых относится адгезия между частицами порошка.

Сильная адгезия может способствовать возникновению агрегатов, комков, нарастанию отложений материала на стенках трубопроводов. Это может привести к частичному или полному забиванию аппаратов пылью, закупорке.

5. Использование адгезии для интенсификации процесса улавливания

Процесс пылеулавливания состоит из стадий движения частиц к осадительной поверхности, осаждения частиц, закрепления на поверхности последующего удаления пылевого осадка. Адгезия при этом оказывает влияние на все стадии, кроме первой, а при закреплении и удалении частиц является основным фактором. От величины сил адгезии зависит толщина прочных, трудно разрушаемых отложений пыли на внутренних поверхностях аппаратов и газоходов. Нарастание таких отложений приводит к частичному или полному забиванию аппаратов пылью, закупорке газоходов.

Все эти обстоятельства свидетельствуют о необходимости учета адгезии при проектировании и эксплуатации пылеулавливающего оборудования для обеспечения эффективности и надежности его работы. В зависимости от величины силы адгезии следует решать вопрос о приемлемости тех или иных аппаратов и отдельных узлов, выбирать некоторые оптимальные параметры аппаратов, скорость движения частиц в аппарате.

Одна из важнейших характеристик адгезии — адгезионная прочность, которая характеризует удельное усилие разрушения адгезионного контакта и зависит от энергии связи, определяемой шероховатостью поверхности, смачиваемостью и другими явлениями.

Наибольшее влияние на адгезию сухих порошков оказывают молекулярные вандер–ваальсовы силы, обусловливающие взаимодействие молекул частиц пылевидного продукта и стенок циклона. При этом молекулярные силы адгезии зависят от поверхности циклона, а также от площади контакта частицы с поверхностью циклона [9].

Капиллярные силы адгезии имеют место при контактировании увлажненного пылевидного продукта с поверхностью циклона. В данном случае между частицей и твердой поверхностью образуется жидкая манжета, приводящая к появлению сил поверхностного натяжения. При трении между частицами или о внутренние поверхности оборудования частицы пыли приобретают электрические заряды. Это способствует появлению электрических сил адгезии, что приводит к отложениям сухого продукта, которое имеется на всех типах оборудования и может достигать значительной величины [10].

Отрыв от поверхности прилипшего слоя мелкого материала воздушным потоком происходит следующим образом. Сначала отрываются верхние более крупные частицы, потом отрываются мелкие частицы, т.е. преодолеваются силы адгезии слоя. Удаление верхних частиц возможно при Fад > Fаут. Аутогезионный процесс отрыва частиц называется эрозией. При Fад < Fаут происходит отрыв слоя по границе раздела поверхность–слой. В этом случае преодолеваются силы адгезии. Этот процесс называется денудицией.

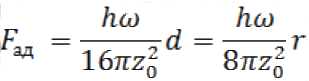

Пренебрегая электрическими и капиллярными силами, действительной формой частиц и рядом других факторов величину силы адгезии можно выразить зависимостью:

где hω– константа Лифшица–Планка, Дж;

zo — зазор между частицей и плоскостью, при котором адгезия достигает максимума;

r – радиус частицы, м.

Силы адгезии убывают пропорционально квадрату размера зазора. Поэтому мелкие частицы (порядка менее 50 мк) имеют большую площадь соприкосновения, по отношению с размером крупной частицы, и их величина, и их величина силы адгезии больше чем, у крупных частиц. По этой причине для отрыва более крупных частиц от поверхности необходима меньшая сила, чем для подъема мелких частиц, менее 50 мк.

Следовательно, крупные частицы более 50 мкм отрываются от поверхности сначала, при меньших скоростях воздушного потока.

Выводы

Актуальность работы заключается в исследовании процесса улавливания пыли и нахождении новых путей повышения эффективности пылеулавливающего оборудования.

Проведен анализ различных известных методов и способов улавливания. Приведена методика расчета и проектирования наиболее распространенного типа пылеуловителей.

Приведены сведения по совершенствованию систем пылеочистки. Предложены варианты повышения процесса пылеулавливания. Исследованы различные мероприятия по уменьшению слоя отложений в системах пылеулавливания. Наиболее универсальным и эффективным способом борьбы с отложениями слоя пыли является нанесение покрытий на поверхность агрегатов.

Модернизированы приборы и созданы приспособления для определения сдвиговых характеристик малых слоев мелкодисперсных материалов.

Выполнены экспериментальные исследования прочностных структурных характеристик материала. Определили влияние природы материалов пары трения на адгезионные характеристики, коэффициентов трения для различных пар материалов.

Определены закономерности роста слоя упрочненных отложений в системах пылеулавливания на коксохимических предприятиях.

Результаты позволили выработать мероприятия модернизации оборудования для улавливания пыли.

Список источников

- Горная энциклопедия — Охрана окружающей среды — [Электронный ресурс] — Режим доступа http://www.mining-enc.ru

- Укррудпром — Восемь экологических проблем Украины. — [Электронный ресурс] — Режим доступа http://www.ukrrudprom.ua

- Справочник по пыле– и золоулавливанию / М.И. Биргер, А.Ю. Вальдберг, Б.И. Мягков и др.; Под общ. ред. А.А. Русанова.—2–е изд., перераб. и доп.—М.: Энергоатомиздат, 1983.—312 с., ил.

- Коузов П.А., Скрябина Л.Я. Методы определения физико–химических свойств промышленных пылей.—Л.: Химия, 1983. 143 с, ил.

- Ветошкин А.Г. Процессы и аппараты пылеочистки. Учебное пособие.—Пенза: Изд–во Пенз. гос. ун–та, 2005.—с.: ил. библиогр.

- Митина М.С., Кутняшенко И.В. Разработка оборудования для эффективного пылеулавливания/ XXIII Всеукраинская научная конференция конференция аспирантов и студентов

Охрана окружающей среды и рациональное использование природных ресурсов

., 16–18 апреля 2013 г., стр. 146–147 - Зимон А.Д. Адгезия пыли и порошков/ А.Д. Зимон.– М., Химия, 1967. – 363 с.

- Рудыка Е.А., Бредихин П.С., Матюшенко И.Н. Исследования адгезионных свойств пылевидных продуктов/ доцент Е.А. Рудыка, аспирант П.С. Бредихин, доцент И.Н. Матющенко// Вестник ВГУИТ. – 2012. – №2. – C.141–143.

- Письменный Е.Н., Туз В.Е., Лебедь Н.Л. Смачиваемость и адгезия пленки жидкости на стенки канала с сеточным покрытием/д–р техн. наук, проф. Е.Н. Письменный, канд. техн. наук, ст. науч. сотр. В.Е. Туз, канд. техн. наук Н.Л. Лебедь// Сб. науч. тр./ Нац. техн. ун–т Украины

КПИ

— Киев: Изд–во КПИ, 2009. – С.64–68. - Соболев А.А., Мельников П.А., Тютюнник А.О. Движение частиц в воздушном потоке/ канд. техн. наук, доц. А.А. Соболев, канд. техн. наук, доц. П.А. Мельников, соиск. А.О. Тютюнник// Вектор науки ТГУ. — 2011. – №3(17). – С.82–86.