Реферат з теми випускної роботи

Зміст

- Введення

- 1. Актуальність роботи

- 2. Способи уловлювання пилу для очищення газів

- 3. Основні напрями модернізації обладнання для уловлювання пилу з промислових газів

- 4. Характеристика явища адгезії

- 5. Застосування адгезії для поліпшення процесу уловлювання

- Висновок

- Список джерел

Введення

На території Донецької області зосереджена основна частина промислової інфраструктури країни. Велика концентрація промислового потенціалу є основним фактором, що впливає на погіршення екологічної ситуації [1]. При цьому найбільш істотний внесок у забруднення повітряного басейну вносять підприємства вуглевидобувної, металургійної і коксохімічної галузей, так як виробничий процес пов'язаний з подрібненням, транспортуванням і технологічною обробкою великої кількості сухого сильно порошить матеріалу.

При виробництві різноманітних продуктів в результаті механічних, термічних і хімічних процесів утворюються гази, що відходять, в яких міститися пилоподібні частки.

1. Актуальність роботи

Складність екологічної обстановки в районах розміщення коксохімічних заводів багато в чому визначається значними викидами пилу. Оцінки викидів, результати розрахунків розсіювання забруднюючих речовин, а також аналіз фактичного забруднення атмосфери на коксохімічних заводах, особливо установка сухого гасіння коксу, показують, що в приземному шарі атмосферного повітря сельбищних зон є перевищення припустимих концентрацій коксового пилу і зважених речовин [2].

У зв'язку з цим виникає необхідність підвищення об'єктивності цих даних та приведення їх у одноманітну систему на основі створення науково–методичних основ повітряохоронної діяльності на коксохімічних заводах, що є актуальним завданням загальногалузевого значення.

Викиди коксового пилу при сухому гасінні коксу, тобто аспіраційні і неорганізовані викиди установки сухого гасіння коксу, об'єктів транспортування, розсівання і відвантаження коксу, а також при вивантаженні (видачі) коксу з печей становлять найбільшу проблему в галузі захисту атмосфери на коксохімічних заводах.

Проблема пилових викидів на коксохімічних заводах пов'язана з вибором пиловловлювачів та забезпеченням їх надійності та ефективності. Для коксового пилу ця проблема обумовлена недостатнім рівнем знань про її фізико–хімічних властивостях (дисперсність, змочуваність, абразивність і т.д.), що призводить до необгрунтованих рішень по вибору пиловловлюючих апаратів. Для вирішення цієї актуальної проблеми необхідно проведення спеціальних досліджень, як в області властивостей коксового пилу, так і в області пиловловлювання та аспірації.

2. Способи уловлювання пилу для очищення газів

На всіх промислових підприємствах різних галузей зазвичай встановлені пиловловлюючі пристрої, які забезпечують у більшості випадків необхідну повноту уловлювання пилу з технологічних і вентиляційних газів. Ці пили у своїй різноманітності за способом утворення та фізико–хімічної характеристики можуть бути розділені як мінімум на дві групи: механічний пил і тумани [3].

Частинки механічного пилу мають порівняно великі розміри: від декількох мікрон до декількох десятків мікрон. Джерелами таких часток можуть бути шихта, тверді продукти реакцій (солі, оксиди і т.д.), шлак, подрібнюють матеріали та ін.

На відміну від механічних домішок, частки туманів високодисперсних. Розміри таких часток становлять десяті й соті частки мікронів. Пил, в якій переважають возгони, за хімічним і фазовим складом може значно відрізнятися від вихідних матеріалів

Уловлювання частинок з потоку газу здійснюють двома способами:

- безпосереднє виділення часток з потоку (наприклад, випадання частинок в пилових камерах циклонів);

- осадження на різних поверхнях і тілах (волокнах у тканинних фільтрах, електродах в електрофільтрах, у вигляді крапель в мокрих пиловловлювачах тощо).

Основні фізичні принципи виділення (сепарації) часток пилу з запиленого газового потоку:

- Виділення під дією сили тяжіння.

- Виділення під дією відцентрової сили, що виникає при обертанні газового потоку і у багато разів перевищує силу тяжіння (циклони , батарейні циклони).

- Зіткнення частинок пилу з облягають тілом під дією сили інерції (інерційний удар). Цей вид осадження спостерігається в тканинних фільтрах (зіткнення частинок пилу з волокнами ), скруберах (зіткнення частинок пилу з краплями ) і ін.

- Пряме осадження, коли частка пилу проходить вздовж тіла осадження на відстані менше радіуса частинки (передбачається частинка сферичної форми) і, таким чином стикається з ним. Цей вид осадження відіграє вирішальну роль у тканинних фільтрах.

- Осадження частинок на поверхні під впливом дифузії при проходженні газового потоку уздовж цих тіл: броунівської (теплове рух частинки) і турбулентної (при турбулізації потоку).

- Електростатичне виділення часток пилу з запиленого газового потоку здійснюється під впливом електричного поля на негативно заряджені частинки пилу. Електричне поле створюють за допомогою коронирующих електродів, до яких підводять електричний струм негативної полярності і високого потенціалу. На електростатичному виділення часток пилу (туманів) з газів заснована дія електричних фільтрів.

- Виділення при проходженні частинки поблизу нагрітого тіла. При цьому частки осідають на більш холодних поверхнях , оточуючих нагріте тіло.

Частинки пилу можуть виділятися під дією сил, обумовлених різними фізичними явищами.

3. Основні напрями модернізації обладнання для уловлювання пилу з промислових газів

Для забезпечення ефективного очищення відпрацьованого повітря і газів необхідно в кожному конкретному випадку призвести підготовку підлягають очищенню газів з таким розрахунком, щоб їх технологічні параметри відповідали оптимальним характеристикам газоочисних апаратів. Підготовку відпрацьованого газу до очищення від зважених часток зазвичай проводять у наступних напрямках:

- укрупнення розмірів часток за допомогою різних механізмів коагуляції;;

- зниження концентрації зважених часток допомогою попереднього очищення газів в простих неенергоємних апаратах;

- охолодження запилених газів;

- зволоження запилених газів.

Укрупнення пилу може ефективно вловлюватися циклонами. Укрупнення пилу може проводитися шляхом турбулізації, іонізації або акустичної обробки пилогазового потоку [4].

Характерним прикладом ефективної турбулізації в поєднанні з зволоженням є обробка пилу в трубі Вентурі.

Є позитивний досвід застосування іонізації і акустичної обробки пилогазового потоку. Раніше використання акустичної обробки стримувало відсутність економічних сирен. Ультразвукові сирени мали низький к.к.д., і їх застосування було нерентабельним. Розробка ефективних сирен чутного діапазону дозволяє більш широко застосовувати акустичний метод. Іонізація не вимагає значних витрат і дає гарні результати.

Кондиціонер (підготовка) газів перед очищенням здійснюється або з метою інтенсифікації процесів в основних газоочисних апаратах, або для забезпечення нормальної їх експлуатації.

Існує 4 способи зміни властивостей газу:

- Охолодження газів.

- Підігрів газів застосовується для виключення конденсації парів води і кислот.

- Зволоження сухих газів.

- Введення в газовий потік спеціальних добавок (аміак, сірчаний ангідрид та ін.), що інтенсифікують процес в електрофільтрах.

Охолодження газу може здійснюватися шляхом підсосу зовнішнього повітря на можливо великому видаленні від апарату, який потребує охолодження газу, або , якщо це неможливо, то відразу після місця підсосу слід помістити що перемішує пристрій , наприклад, у вигляді закручівателя потоку, турбулізатора або циклону [5].

Підігрів газу може проводиться шляхом спалювання палива в окремій топці з подальшому вдмухуванням продуктів горіння в потік кондиціонується газу.

Коагуляцією називається процес злипання частинок, складових дисперсну фазу системи, при зіткненні один з одним. В результаті коагуляції відбувається укрупнення (агрегація) частинок.

Коагуляція може відбуватися за рахунок броунівського руху (теплова коагуляція), а також під дією гідродинамічних, гравітаційних, акустичних, електричних та інших сил.

Теплову коагуляцію підрозділяють на швидку і повільну. Під швидкої коагуляцією розуміють злипання під дією броунівського рух. При повільній коагуляції злипання часток відбувається лише в результаті точних зіткнень.

Акустична коагуляція. У результаті впливу ультразвукових коливань на аерозолі найдрібніші їх частинки приходять в коливальний рух, стикаються один з одним, злипаються і утворюють великі частки.

Ефективність коагуляції залежить від концентрації та розміру часток аерозолю, інтенсивності і частоти звукового поля і тривалості впливу поля на аерозолю.

Акустична коагуляція зважених часток може в окремих випадках знайти застосування в поєднанні з електрофільтрами.

На різних стадіях виробництва застосовуються як одиничні пристрої, так і системи з декількох принципово різних пристроїв для пиловловлювання. Найпоширенішим видом обладнання для уловлювання пилу на більшості підприємств є відцентрові пиловловлювачі. Вони облаем високою ефективністю, відносною дешевизною і простотою конструкцією, але їх ефективність істотно залежить від щільності і швидкості руху потоку повітря, що очищається. Так при малій швидкості руху повітря істотно знижують ефективність пиловловлення інерційним способом, а великі швидкості призводять до вторинного уносу пилу.

Для використання пиловловлювачів нової конструкції на підприємствах хімічної промисловості необхідно проведення досліджень адгезійних властивостей вловлюються частинок і пошук матеріалів і покриттів, які зменшать адгезионное взаємодія дрібнодисперсного пилу коксохімічних підприємств з внутрішніми поверхнями обладнання. Це дозволить більш ефективно використовувати обладнання.

Підвищення ефективності пиловловлювання можливо наступними шляхами:

- зміною геометрії основних конструктивних елементів обладнання для збільшення турбулізації потоку,

- застосування декількох стадій уловлювання пилу в різних пристроях [6].

Але створення універсального способу очищення газу від пилу неможливо, так як ефективно працюють на одних підприємствах пристрої для пиловловлювання найчастіше виявляються неефективними на інших. Зниження ефективності обумовлене не тільки різними параметрами аеродинамічних характеристик систем пиловловлювання та концентрацією запиленого газу, а й процесами зміни геометрії внутрішніх порожнин відцентрових пилоуловлювачів і систем транспортування запиленого газу за рахунок налипання

частинок матеріалу, що транспортується на внутрішніх поверхнях.

Одним з перспективних напрямів управління процесом «налипання» матеріалу на внутрішніх поверхнях обладнання систем пиловловлювання є застосування спеціальних покриттів змінюють параметри осадження частинок. Але цей метод буде ефективним після проведення дослідження механізму взаємодії частинок в газовому потоці між собою і їх взаємодії з поверхнями при осадженні.

Самими поширеним і ефективним обладнанням для відцентрового очищення газів від пилових викидів є апарати циклонного типу.

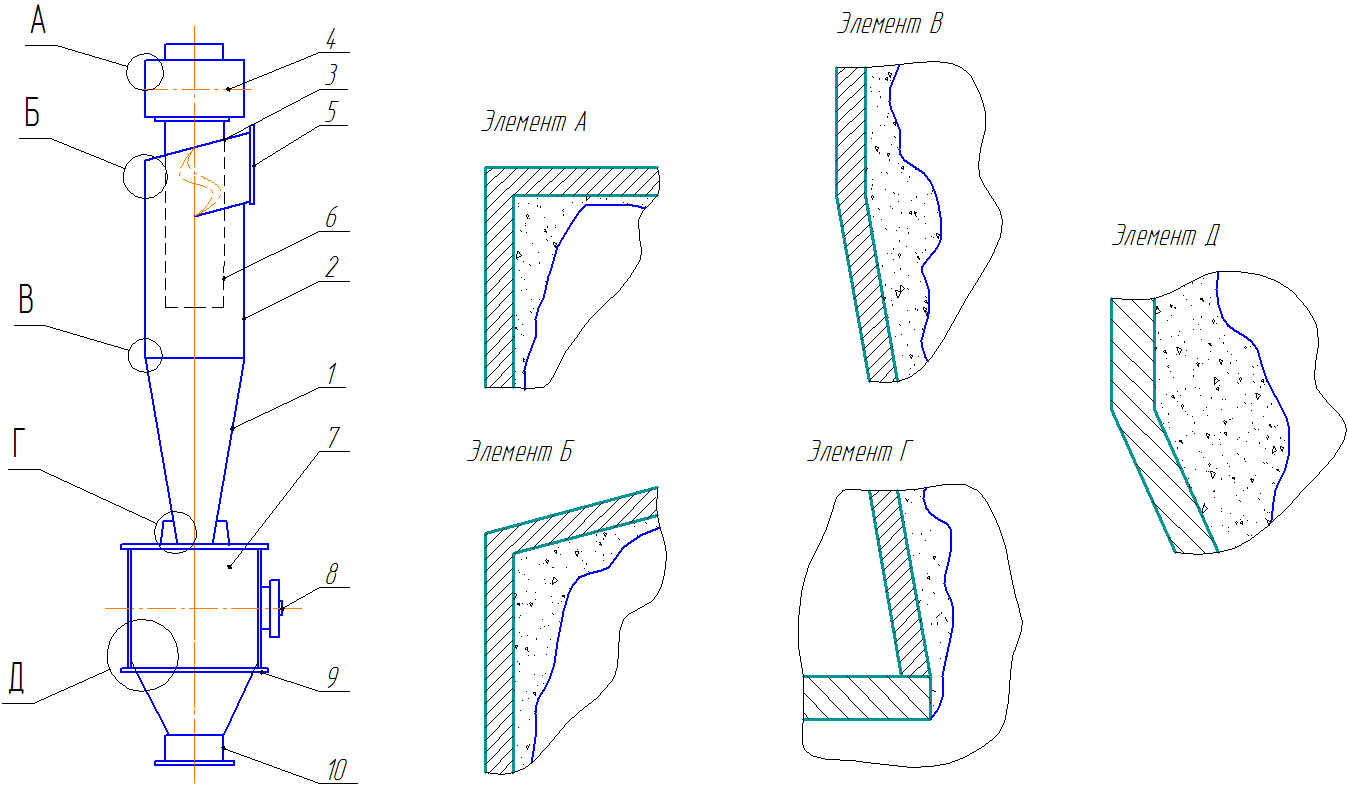

Циклони (рис. 1) є найпоширенішим типом пиловловлювачів, за їх простоти конструкції і досить високої ефективності. Вони забезпечують ефективну очистку газів для частинок пилу розміром 10 мкм і більше. При менших розмірах циклони використовуються для попереднього очищення газів, як перша ступінь очищення і встановлюються перед апаратами більш тонкого очищення (наприклад, фільтрами або електрофільтрами).

Рисунок 1 — Принцип роботи циклону

Основними елементами циклонів є корпус, який складається з циліндричної частини 1 і конічної 2, вихлопна труба 6 і бункер 7. Газ надходить у верхню частину корпусу через вхідний патрубок 5, приварений до корпусу тангенціально. Пил вловлюється, під дією відцентрової сили, що виникає при русі газу між корпусом і вихлопною трубою. Вловлена пил зсипається в бункер, а очищається газ викидається через вихлопну трубу.

Ефективність очищення визначається дисперсним складом і щільністю частинок вловлюється пилу, а також в'язкістю газу, яка залежить від його температури. При зменшенні діаметра циклону і підвищенні до певної межі швидкості газу в циклоні ефективність очищення зростає.

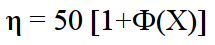

Рисунок 2 – Схема циклону із зазначенням зон відкладень

Можливо кілька способів утворення відкладень (рис 2):

- залипання;

- зависання;

- налипання;

- сводоутворення.

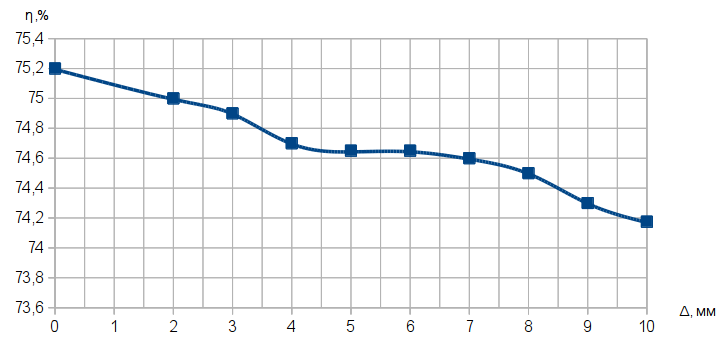

Для оцінки ступеня впливу внутрішніх відкладень на ефективність роботи пиловловлюючого обладнання був проведений теоретичний розрахунок одного їх найбільш поширених пилоуловлюючих пристроїв. Розглядалися умови роботи з чистими внутрішніми стінками і зі стінками при наявності відкладень.

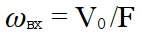

Нами розглянуто вплив відкладень на внутрішніх стінках вхідного патрубка на ефективність уловлювання η. Для цього проведемо розрахунок за такими формулами.

Швидкість газу на вхідному патрубку:

де F — площа поперечного перерізу каналу патрубка, м2;

V0 – обсяг газу, що очищається, м3/ч.

Були проведені розрахунки впливу ступеня забруднення на ефективність очищення, за якими можна зробити висновки.

З збільшення шару налипання Δ у вхідному патрубку циклону, зменшується обсяг що пропускається газу V0, що спричинить за собою зниження швидкості на вході в циклон, отже, зниження ефективності.

Фактичний ступінь очищення визначається за формулою:

де Ф(Х) — повний коефіцієнт очищення газу.

Рисунок 3 – Графік впливу шару відкладень на ефективність очищення

Аналогічне зниження ефективності за рахунок налипання шару частинок на внутрішніх поверхнях відбувається і з іншими видами пиловловлюючого обладнання.

На даний момент в літературі недостатньо даних про зростання шару відкладень в системах пиловловлення на коксохімічних заводах, тому для підвищення ефективності пилоуловлюючих пристроїв і систем необхідно більш глибоке теоретичне та експериментальне і дослідження адгезійних і аутогезіонних властивостей частинок пилу.

4. Теоретичні основи адгезії

Адгезією називається процес взаємодії частинок з твердою поверхнею, а взаємодія частинок між собою Аутогезія. Адгезія виникає при зіткненні тіл і є результатом молекулярного взаємодії, яке проявляється при безпосередньому контакті частинок між собою і поверхнею. Сила адгезії залежить від площі контакту з плоскою поверхнею, так як молекулярна взаємодія пропорційні площі контакту. Сили аутогезии визначаються формою і станом поверхні частинок[7].

У пиловловлювачах явища адгезії спостерігається в початковій стадії запилення, коли частки осідають на чисту поверхню. Надалі, після утворення шару частинок, утримання знову надходить пилу обумовлюється силами аутогезии. Сила адгезії дрібнодисперсних частинок до сталевої поверхні в кілька разів більше сил аутогезіонного взаємодії частинок. Шар частинок усередині апарату змінює геометрію і тим самим знижує ефективність робочого простору уловлювання частинок.

Чим менше розмір часток пилу, тим легше вони прилипають до поверхні апарату. Пилу, у яких 60–70% частинок мають діаметр менше 10 мкм, поводяться як слипающиеся, хоча ті ж пилу з розміром часток більше 10 мкм мають гарну сипучістю [8].

У випадку роботи з сильно злипаються порошками можливі труднощі як у стадії перекладу порошку в аеровані стан, так і при його русі. Наприклад, при перекладі частинок порошків у зважений стан за допомогою повітряного струменя тиск повітря витрачається на подолання зовнішніх і внутрішніх сил, до числа яких належить адгезія між частинками порошку.

Сильна адгезія може сприяти виникненню агрегатів, грудок, наростання відкладень матеріалу на стінках трубопроводів. Це може привести до часткового або повного забивання апаратів пилом, закупорці.

5. Використання адгезії для інтенсифікації процесу уловлювання

Процесс пиловловлення складається з стадій руху частинок до осадительной поверхні, осадження частинок, закріплення на поверхні подальшого видалення пилового осаду. Адгезія при цьому впливає на всі стадії, крім першої, а при закріпленні і видаленні частинок є основним фактором. Від величини сил адгезії залежить товщина міцних, важко руйнуються відкладень пилу на внутрішніх поверхнях апаратів і газоходів. Наростання таких відкладень призводить до часткового або повного забивання апаратів пилом, закупорці газоходів.

Всі ці обставини свідчать про необхідність врахування адгезії при проектуванні та експлуатації пиловловлюючого обладнання для забезпечення ефективності та надійності його роботи. Залежно від величини сили адгезії слід вирішувати питання про прийнятність тих чи інших апаратів і окремих вузлів, вибирати деякі оптимальні параметри апаратів, швидкість руху частинок в апараті.

Одна з найважливіших характеристик адгезії — адгезійна міцність, яка характеризує питоме зусилля руйнування адгезійного контакту і залежить від енергії зв'язку, яка визначається шорсткістю поверхні, смачиваемостью та іншими явищами.

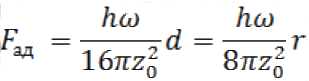

Найбільший вплив на адгезію сухих порошків надають молекулярні вандер–ваальсові сили, що зумовлюють взаємодію молекул частинок пилоподібного продукту і стінок циклону. При цьому молекулярні сили адгезії залежать від поверхні циклону, а також від площі контакту частинки з поверхнею циклону [9].

Капілярні сили адгезії мають місце при контактуванні зволоженого пилоподібного продукту з поверхнею циклону. У даному випадку між часткою і твердою поверхнею утворюється рідка манжета, яка веде до появи сил поверхневого натягу. При терті між частинками або про внутрішні поверхні обладнання частинки пилу набувають електричні заряди. Це сприяє появі електричних сил адгезії, що призводить до відкладів сухого продукту, яке є на всіх типах обладнання і може досягати значної величини [10].

Відрив від поверхні прилиплого шару дрібного матеріалу повітряним потоком відбувається наступним чином. Спочатку відриваються верхні більші частки, потім відриваються дрібні частинки, тобто долаються сили адгезії шару. Видалення верхніх часток можливо при Fад > Fаут. Аутогезіонний процес відриву частинок називається ерозією. при Fад < Fаут відбувається відрив шару по межі розділу поверхня–шар. У цьому випадку долаються сили адгезії. Цей процес називається денудіціей.

Нехтуючи електричними і капілярними силами, дійсної формою частинок і рядом інших факторів величину сили адгезії можна виразити залежністю:

де hω —константа Ліфшиця–Планка, Дж;

zo — зазор між часткою і площиною, при якому адгезія досягає максимуму;

r — радіус частинки, м.

Сили адгезії убувають пропорційно квадрату розміру зазору. Тому дрібні частинки (порядку менше 50 мк) мають велику площу зіткнення, по відношенню з розміром великої частки, і їх величина, і їх величина сили адгезії більше ніж, у великих часток. З цієї причини для відриву більш великих частинок від поверхні необхідна менша сила, ніж для підйому дрібних частинок, менше 50 мк.

Отже, великі частки більше 50 мкм відриваються від поверхні спочатку, при менших швидкостях повітряного потоку.

Висновки

Актуальність роботи полягає в дослідженні процесу уловлювання пилу і знаходженні нових шляхів підвищення ефективності пиловловлюючого обладнання.

Проведено аналіз різних відомих методів і способів уловлювання. Наведено методику розрахунку і проектування найбільш поширеного типу пиловловлювачів.

Наведено відомості щодо вдосконалення систем пилеочісткі. Запропоновано варіанти підвищення процесу пиловловлення. Досліджено різні заходи щодо зменшення шару відкладень в системах пиловловлення. Найбільш універсальним і ефективним способом боротьби з відкладеннями шару пилу є нанесення покриттів на поверхню агрегатів.

Модернізовані прилади і створені пристосування для визначення зсувних характеристик малих шарів дрібнодисперсних матеріалів.

Виконано експериментальні дослідження міцності структурних характеристик матеріалу. Визначили вплив природи матеріалів пари тертя на адгезійні характеристики, коефіцієнтів тертя для різних пар матеріалів.

Визначено закономірності росту шару зміцнених відкладень в системах пиловловлення на коксохімічних підприємствах.

Результати дозволили виробити заходи модернізації обладнання для уловлювання пилу.

Список джерел

- Горная энциклопедия — Охрана окружающей среды — [Электронный ресурс] — Режим доступа http://www.mining-enc.ru

- Укррудпром — Восемь экологических проблем Украины. — [Электронный ресурс] — Режим доступа http://www.ukrrudprom.ua

- Справочник по пыле– и золоулавливанию / М.И. Биргер, А.Ю. Вальдберг, Б.И. Мягков и др.; Под общ. ред. А.А. Русанова.—2–е изд., перераб. и доп.—М.: Энергоатомиздат, 1983.—312 с., ил.

- Коузов П.А., Скрябина Л.Я. Методы определения физико–химических свойств промышленных пылей.—Л.: Химия, 1983. 143 с, ил.

- Ветошкин А.Г. Процессы и аппараты пылеочистки. Учебное пособие.—Пенза: Изд–во Пенз. гос. ун–та, 2005.—с.: ил. библиогр.

- Митина М.С., Кутняшенко И.В. Разработка оборудования для эффективного пылеулавливания/ XXIII Всеукраинская научная конференция конференция аспирантов и студентов

Охрана окружающей среды и рациональное использование природных ресурсов

., 16–18 апреля 2013 г., стр. 146–147 - Зимон А.Д. Адгезия пыли и порошков/ А.Д. Зимон.– М., Химия, 1967. – 363 с.

- Рудыка Е.А., Бредихин П.С., Матюшенко И.Н. Исследования адгезионных свойств пылевидных продуктов/ доцент Е.А. Рудыка, аспирант П.С. Бредихин, доцент И.Н. Матющенко// Вестник ВГУИТ. – 2012. – №2. – C.141–143.

- Письменный Е.Н., Туз В.Е., Лебедь Н.Л. Смачиваемость и адгезия пленки жидкости на стенки канала с сеточным покрытием/д–р техн. наук, проф. Е.Н. Письменный, канд. техн. наук, ст. науч. сотр. В.Е. Туз, канд. техн. наук Н.Л. Лебедь// Сб. науч. тр./ Нац. техн. ун–т Украины

КПИ

— Киев: Изд–во КПИ, 2009. – С.64–68. - Соболев А.А., Мельников П.А., Тютюнник А.О. Движение частиц в воздушном потоке/ канд. техн. наук, доц. А.А. Соболев, канд. техн. наук, доц. П.А. Мельников, соиск. А.О. Тютюнник// Вектор науки ТГУ. — 2011. – №3(17). – С.82–86.