Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Основні способи дроблення, Класифікація обладнення.

- 3.1 Щокові дробарки.

- 3.2 Конусні дробарки.

- 3.3 Валкові дробарки.

- 3.4 Молоткові дробарки і дезінтегратори.

- 4. Запропоноване гідравлічне дроблення вугілля.

- Висновки

- Список джерел

Вступ

Збагачення корисних копалин - сукупність процесів первинної обробки мінеральної сировини, що має своєю метою відділення всіх цінних мінералів від порожньої породи, а також взаємне поділ цінних мінералів.

При збагаченні можливе отримання як кінцевих товарних продуктів (вапняк, азбест, графіт та ін), так і концентратів, придатних для подальшої хімічної або металургійної переробки. Збагачення - найважливіша проміжна ланка між видобутком корисних копалин і використанням видобутих речовин. В основі теорії збагачення лежить аналіз властивостей мінералів і їх взаємодії в процесах поділу - мінералургія.

Збагачення дозволяє істотно збільшити концентрацію цінних компонентів. Зміст важливих кольорових металів - міді, свинцю, цинку - в рудах становить 0,3-2%, а в їх концентратах - 20-70%. Концентрація молібдену збільшується від 0,1-0,05% до 47-50%, вольфраму - від 0,1-0,2% до 45-65%, зольність вугілля знижується від 25-35% до 2-15%. У завдання збагачення входить також видалення шкідливих домішок мінералів миш'як, сірка, кремній і т.д.). Витяг цінних компонентів в концентрат у процесах збагачення становить від 60 до 95%.

Операції обробки, яким піддають на збагачувальній фабриці гірничу масу, поділяють на: основні (власне збагачувальні); підготовчі та допоміжні.

Всі існуючі методи збагачення засновані на відмінностях у фізичних чи фізико-хімічних властивостях окремих компонентів корисної копалини. Існує, наприклад, гравітаційне, магнітне, електричне, флотационное, бактеріальне та ін способи збагачення.

Переробка корисних копалин на збагачувальних фабриках включає ряд послідовних операцій, в результаті яких досягається відділення корисних компонентів від домішок.За своїм призначенням процеси переробки корисних копалин поділяють на підготовчі, основні (збагачувальні) і допоміжні (заключні).

У даній роботі буде акцентуватися увага на підготовчій стадії збагачення кам'яного вугілля, а саме на процесі дроблення.

Дроблення проводять на спеціальних дробильних установках. Дробленням називається процес руйнування твердих тіл з зменшенням розмірів шматків до заданої крупності, шляхом дії зовнішніх сил, що долають внутрішні сили зчеплення, що зв'язують між собою частки твердої речовини. [ 1 ]

1. Актуальність теми

Розробляються в нинішній час вугільні пласти відрізняються великою зольністю від 35 і більше відсотків. Використання такого вугілля в металургії і енергетиці вимагає додаткових витрат.

Дроблення в більшості випадків - це основна і часто найбільш енергоємна операція, призначена для руйнування до необхідних розмірів сировини, а також для розкриття взаємно зрощених агрегатів і утворення часток окремих матеріалів.

В даний час збагачення вугілля здійснюється на збагачувальних фабриках, які застосовують технічно можливе обладнання. Розробка більш економічних і продуктивних способів збагачення вугілля на різних його етапах є дуже актуальною.

2. Мета і задачі дослідження та заплановані результати

Метою даної роботи є розробка гідравлічної дробарки для дроблення вугілля на збагачувальних фабриках, визначення її технічних параметрів і основних конструктивних розмірів.

Для досягнення поставленої мети необхідно виконати завдання:

- Розглянути та проаналізувати ефективність застосування наявних на даний момент дробарок на збагачувальних фабриках;

- Визначити особливості технології дроблення з використанням гідроімпульсної установки;

- Провести аналітичний розрахунок та конструкторські розробки по створенню гідроімпульсної дробарки.

Планується розробити гідравлічну дробарку для дроблення міцного кам'яного вугілля на збагачувальних фабриках.

3. Основні способи дроблення. Класифікація обладнання.

Основними способами дроблення, здійснюваними робочими органами дробильних машин, є розчавлювання (стиснення), удар, стирання й розколювання.

Часто ці способи поєднують один з одним, наприклад, розчавлювання з ударом, удар з стиранням і т. п., при цьому комбінується дія сил изгибающих, що зрізують і розривають.

Вибір способів дроблення залежить від фізико-механічних властивостей матеріалу (твердості, крихкості, в'язкості, забрудненості глиною, схильності до замазування дробильної камери), початкової величини шматків і необхідного ступеня подрібнення.

Тверді матеріали найбільш ефективно подрібнюються ударом або роздавлюванням, пластичні (глина) - роздавлюванням в поєднанні з стиранням, крихкі матеріали (вугілля) - розколюванням.

Від правильного вибору типу дробильної машини, а отже, і способу дроблення в значній мірі залежать якість готового продукту і продуктивність агрегату. Ніколи не треба прагнути здійснювати повне подрібнення в одній машині, завжди вигідніше і доцільніше стадийное дроблення послідовно на декількох відповідних за розмірами і конструкціям дробильних машинах.

В даний час створені і успішно експлуатуються дробарки різних конструкцій. Основні вимоги, яким повинна задовольняти будь дробарка, зводяться до наступного.

1.Конструкція і розміри завантажувального отвори повинні відповідати міцності роздрібнюванню матеріалу і розмірами його окремих шматків: так, наприклад, дробарка, подрібнююча твердий матеріал, повинна мати досить великий запас міцності конструкції і ширина завантажувального отвору повинна бути більше розміру найбільших шматків в поперечнику на 30 - 40%. Це запобігає явище «зависання» шматків в приймальному отворі, знижує простої обладнання, пов'язані з витяганням «негабариту», і створює сприятливі умови для автоматизації технологічного процесу.

2.Для технологічної ув'язування послідовно працюючих дробарок та надійної роботи систем автоматизації необхідно, щоб прийомний отвір дробарок наступної стадії було на 60-80% більше розвантажувальної щілини дробарок попередньої стадії.

3.Дробілка повинна мати певний запас (15-20%) продуктивності, щоб в разі збільшення кількості надходить матеріалу не було перевантаження.

4.Дробленіе - вельми енергоємний процес, тому питома витрата енергії повинен бути невеликим. Слід пам'ятати загальна властивість всіх дробарок: при збільшенні ступеня подрібнення зменшується продуктивність машини і збільшується витрата енергії.

5.Необходімо зводити до мінімуму кількість пилу, що утворюється в процесі дроблення. Пил і кам'яна дрібниця грають роль амортизатора (подушки). Заповнюючи простір між великими шматками, вони пом'якшують удар і тим самим знижують ефективність дроблення: зменшується продуктивність, збільшуються витрата енергії і знос дорогих деталей дробарок. Пил шкідлива для здоров'я обслуговуючого персоналу.

6.Раздробленний матеріал слід з дробарки вивантажувати швидко і безперервно, щоб уникнути його переізмельченія, надмірного пилоутворення та посилення зносу деталей.

7.Конструкція дробарки повинна дозволяти швидко і легко замінювати зношені або поламані деталі.

8.Раздробленний матеріал повинен складатися з шматків по можливості одного розміру і кубообразной форми, що особливо важливо при дробленні щебеню для бетонних робіт.

9.Дробілка повинна мати легкі і недорогі запобіжні деталі. У разі потрапляння недробімих предметів (шматків рейок, зубів ковша екскаватора та ін) такі деталі деформуються або ламаються, тим самим оберігаючи основні дорогі деталі дробарки від поломки.

Як і всяка машина, дробарка повинна бути міцною, дешевою, простою у виготовленні та експлуатації, не вимагати висококваліфікованого обслуговування і споживати мінімальну кількість енергії. [ 2 ]

3.1 Щокові дробарки

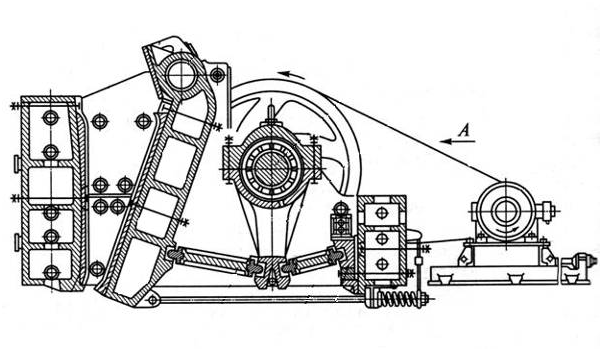

Малюнок 1 – Принципова схема щокової дробарки (293 кБ, 9 кадров)[3]

Малюнок 2 – Щокова дробарка з простим рухом рухомої щоки

Щокові дробарки поділяються на два основні класи: з простим і складним рухом рухомої щоки. Дробарки з простим рухом рухомої щоки різняться між собою способом її кріплення і приводним механізмом. Розрізняють дробарки з верхнім підвісом щоки, з нижньої шарнірної опорою, з кулачковим привідним механізмом, з кривошипно-шарнірним приводним механізмом. У дробарках зі складним рухом рухомої щоки, остання шарнірно підвішена на ексцентрикових приводному валу. Значне вертикальне переміщення щік, що обумовлює їх истирающим дію на шматки матеріалу, призводять до підвищеного зносу дроблять плит. Тому дробарки із складним рухом застосовують переважно для малоабразивних матеріалів. Переваги: їх простота конструкції, компактність і невелика маса. [ 4 ]

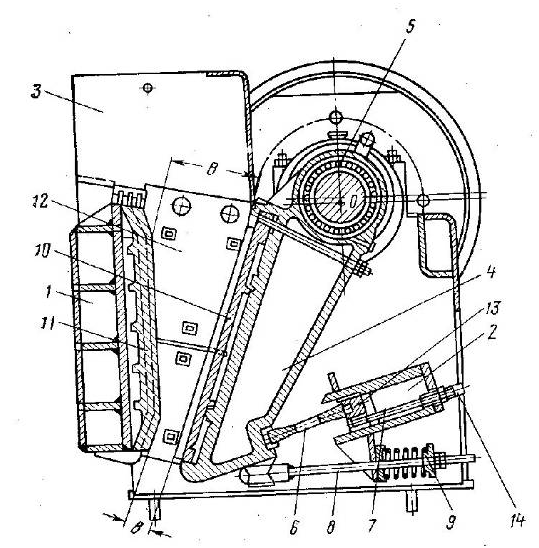

На рис.3 зображено схема щокові дробарки із складним рухом щоки ЩДС. Станина дробарки зварна. Її бічні стінки виконані із сталевих листів і з'єднані між собою передньою стінкою 1 коробчатого перетину і задній балкою 2, що є одночасного корпусом регулювального пристрою 7. Над прийомним отвором укріплений захисний кожух 3. Рухома щока 4 закріплена на ексцентрикової частини приводного вала 5, в нижній частині щоки є паз, куди вставляється вкладиш для упору распорной плити 6. Іншим кінцем распорная плита впирається у вкладиш регулювального пристрою, що складається з повзуна 13 і двох гвинтів 14. Замикає пристрій складається їх тяги 8 і циліндричної пружини 9. Рухома щока має в нижній частині косою виступ, на який встановлюють дробящихся футерувального плиту 10. Нерухома дроблять плита 11 спирається внизу на виступ передньої стінки станини 1, а з бічних сторін затиснута футеровочними плитами 12.

Малюнок 3 – Щокова дробарка зі складним рухом щоки

3.2 Конусні дробарки

Конусні дробарки поділяються на дробарки для крупного, середнього і дрібного дроблення. Принцип дії всіх конусних дробарок однаковий. Дробить конус жорстко кріпиться на валу, підвішеному до точки О, а нижнім кінцем вільно вставлений в ексцентриковий стакан. Стакан встановлюється концентрично із станиною дробарки. Вісь валу дещо нахилена до вертикальної осі корпусу дробарки. Ексцентриковий стакан отримує обертання від електродвигуна. Жорстко закріплений на валу дробить конус здійснює кругові гойдання, послідовно наближаючись до стінок конічної чаші і віддаляючись. Наближення дробящего конуса до чаші супроводжується дробленням шматків матеріалу, що надходять в простір між ними, а видалення - розвантаженням дробленого продукту. Дроблення матеріалу в конусних дробарках відбувається безперервно. За відсутності холостого ходу час дроблення, а, отже, і продуктивність у конусних дробарок вище, ніж у щекових. [ 5 ]

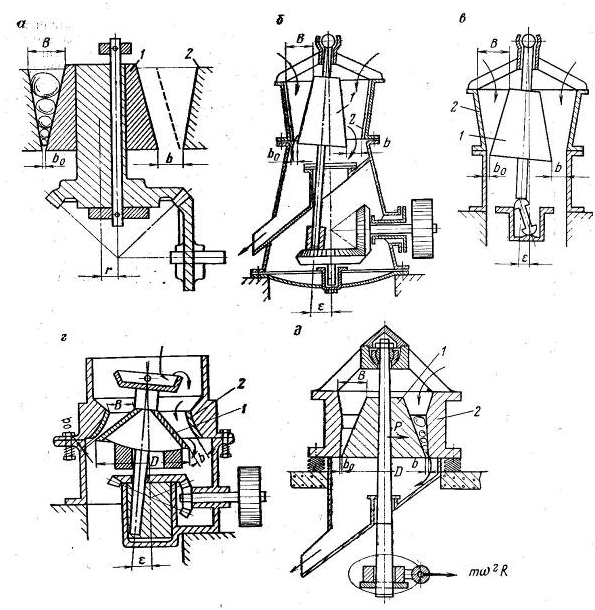

Малюнок 4 – Схема конусних дробарок.

а - з нерухомою віссю, б - з підвісним валом (ККД гіраціонная), в - з валом, що має опору (ГРЩ), г - з консольним валом, що спирається на кульовий подпятник (КСД і КМД), д - інерційна дробарка (вібраційна безексцентріковая КИД).

Робочі простору конусних дробарок для великого, середнього і дрібного дроблення розрізняється між собою конфігурацією. У дробарок для великого дроблення конус крутий (кут при вершині близько 20о), а у дробарок для середнього та дрібного дроблення - пологий (кут при вершині близько 100о). Конусні дробарки для великого дроблення відрізняються від дробарок для дрібного і середнього дроблення величиною ексцентриситету склянки, визначального амплітуду хитання дробящего конуса. У дробарок для великого дроблення ексцентриситет склянки становить не більше 25 мм, а у дробарок для середнього та дрібного дроблення - більше 100 мм. [ 6 ]

3.3 Валкові дробарки

Валкові дробарки з гладкими валками застосовуються для середнього та дрібного дроблення твердих порід. Матеріал живильником подається в дробарку через завантажувальну воронку, захоплюється валками, що обертаються з однаковою швидкістю назустріч один одному, дробляться і розвантажуються вниз під дробарку.

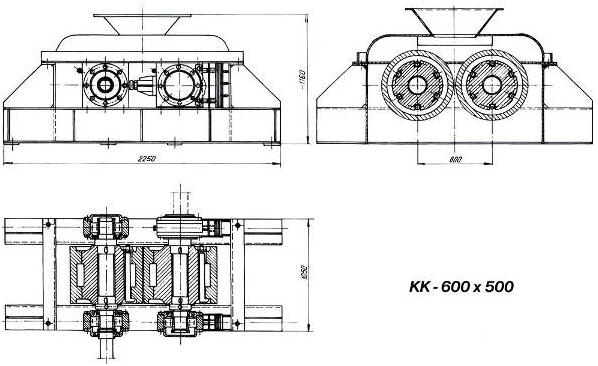

Рисунок 5 – Валкова дробарка КК 600 х 500.

Валки виготовляються з чавуну і футеруются по зовнішній поверхні бандажами з марганцовистой або вуглецевої сталі.Довжина валків завжди в два-три рази менше їх діаметру. Валкові дробарки бувають одно-дво-і чотиривалкові з гладкими або зубчастими валками.

Витрата стали при дробленні на валкових дробарках становить від 0,016 до 0,06 кг на 1 т. роздробленої руди і при бандажах з високовуглецевої сталі.

На дробарках з гладкими валками, що працюють у відкритому циклі, досягається ступінь дроблення від 3 до 4, а на дробарках з зубчастими валками - від 4 до 6.

3.4 Молоткові дробарки і дізентігратори.

Прийнято поділ ударних дробарок на дві підгрупи: з ударним ротором і з ненаголошених розгінним ротором (відцентровим). До машин з ударним ротором відносяться:

- Молоткові, з шарнірно підвішеними молотками

- Роторні, з жорстко закріпленими лопатками

- Стрижневі дробарки (дезінтегратори)

Дробарки ударної дії застосовують для дроблення м'яких і середньої міцності неабразівних матеріалів.

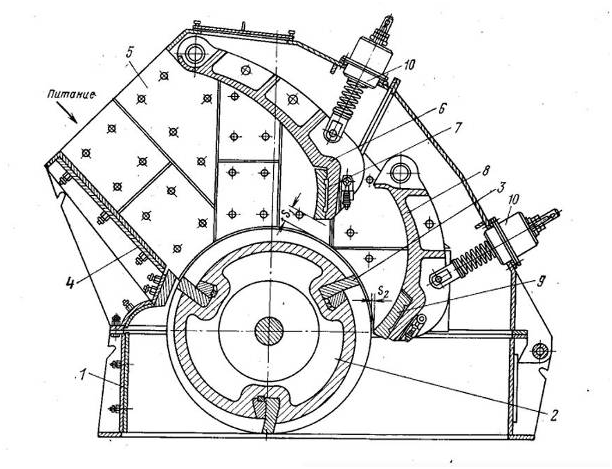

Рисунок 6 – Роторна дробарка ДРК (СМД)

1 - рама, 2 - ротор, 3 - била, 4 - верхня частина корпусу для завантаження вихідного матеріалу, 5 - футеровка корпусу, 6 і 8 - відповідно верхня і нижня відбивні плити, 7 і 9 - футеровка плит, 10 - механізм для регулювання зазору відбивних плит. [ 7 ]

4. Запропоноване гідравлічне дроблення вугілля.

У цій магістерській роботі пропонується заміна механічного способу дроблення вугілля на використання струменя води високого тиску, яке виключає в цьому випадку механічну дію на дроблення гірської маси і одночасно дозволяє використання рідкої складової в технологічному процесі.

Висновки

Нині на етапі дроблення вугілля на збагачувальних фабриках испульзуют дробарки механічного типу, які мають ряд недоліків :

- Щічні дробарки: періодичність дії робочого органу на матеріал, неповна урівноваженість мас, що рухаються. Для зменшення шуму і ударів, пов'язаних з неурівноваженістю, дробарки встановлюють на важких фундаментах і забезпечують масивними крутнями.

- Конусні дробарки: великі габарити, підвищена енергоємність.

- Основний недолік дробарок валків - можливість перекосу зубчастої передачі при нерівномірному завантаженні і пропуску недроблених тел.

- Недолік молоткастих дробарок : підвищена енергоємність, швидкий знос пальців, велике пылеобразование, відсутність пристроїв, що запобігають поломкам при попаданні недроблених тел.

- Научно-технический журнал «Обогащение руд»

- Строительный справочник [Электронный ресурс]. – Режим доступа: http://stroy-technics.ru/.

- Свободная энциклопедия [Электронный ресурс]. – Режим доступа: http://ru.wikipedia.org/.

- Справочник по обогащению руд: Подготовительные процессы / Под ред. О.С. Богданова. - Изд. 2-е, перераб. И доп. - М.: Недра, 1982. - 366с.

- Зверевич В.В. Основы обогащения полезных ископаемых: Учеб. пособие для студентов вузов / В.В. Зверевич, В.А. Перов. - М.: Недра, 1971. - 216 с.

- Авдохин В.М. Основы обогащения полезных ископаемых. Том 2. Технология обогащения полезных ископаемыхУчебник для вузов: В 2 т. — М.: Издательство Московского государственного горного университета, 2006. — Т.2. — 417 с.

- Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки. Конструкция, расчет, особенности эксплуатации. М.:Машиностроение, 1990. —320с

Розроблена гідравлічна дробарка матиме ряд переваг : високу зносостійкість і продуктивність, низьку енергоємність, компактність, можливість роботи з вугіллям високої зольності і дроблення його до різних розмірів.

При написанні цього реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2014 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.