Реферат по теме выпускной работы

Содержание

- Введение

- 1. Известные устройства

- 2. Описание конструкции устройства

- 3. Принцип работы дозатора

- Выводы

- Список источников

Введение

Одним из направлений развития и модернизации оборудования машин непрерывного литья заготовок (МНЛЗ), предназначенных для дальнейшего производства листового проката, является увеличение максимальной ширины и толщины слябов, что на них отливаются. На нескольких зарубежных металлургических предприятиях в настоящее время успешно эксплуатируются МНЛЗ для получения слябов шириной до 3250 мм. При этом толщина заготовки может достигать от 150 до 355 мм.

Реализация современной технологии непрерывной разливки стали на высокопроизводительных МНЛЗ предполагает использование шлакообразующих смесей (ШОС), подаваемых в кристаллизатор с целью стабилизации работы механизма качания кристаллизатора и улучшения условий формирования непрерывного слитка.

Указанные обстоятельства, а также необходимость сокращения численности обслуживающего персонала на разливное площадке МНЛЗ нового поколения, занятых непосредственно ручной подачей ШОС, обусловило начало работ по созданию систем механической подачи ШОС в кристаллизатор на зеркало металла с расходом, соответствующим скорости вытягивания непрерывного слитка. При этом в большинстве случаев задана массовый расход ШОС, вводимых в порошкообразном или гранулированном виде, обеспечивают с использованием органа, подает и передвигается вдоль кристаллизатора, приводы которого, благодаря преобразователей частоты тока, позволяют плавно изменять скоростные и расходные характеристики дозирующей системы.

1. Известные устройства

Существует много известных устройств для подачи ШОС в кристаллизатор МНЛЗ, которые выполняют свои функции, но не нашли широкого использования на производстве.

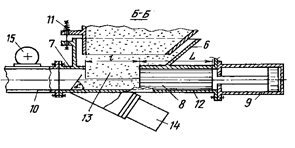

Описание изобретения SU 1696113 A1: Устройство для подачи шлаковых и экзотермических смесей в кристаллизатор.

Устройство содержит бункер 1 для смеси 2, поступающего через люк 3 с установленным в нем подает элементом 4, имеющий форму полости бункера и соединенным с пневмоцилиндром 5, питатель в виде диска 6 с круговыми пазами 7 и втулками 8, закрепленного на установленной в бункере оси 9, взаимосвязанной через звездочки 10, 11 и цепь 12 с приводом 13 кристаллизатор 14. Поз. 15 обозначен слой смеси на мениске жидкого металла.

Устройство работает следующим образом.

Слой смеси (шлаковой или экзотермической) засыпают (после просушки и прокаливания) в бункер 1, в данном примере выполнен в форме параллелепипеда, который удобно плоской гранью положить сбоку от кристаллизатора. Добавлять смесь можно через люк 3. После закрытия люка 3 слой смеси 2 прижимают поршнем с помощью пневмоцилиндра 5.

Звездочка 11вращателя с помощью регулируемого привода 13 и через цепь 12 вращает звездочку 10 с диском 6. Этот диск частично выступает из бункера 1, нависая над слоем смеси 15 в кристаллизаторе 14. При вращении диска 6 в бункере пазы 7 заполняются смесью из объема 1, поскольку пневмоцилиндр 5 все время прижимает слой смеси к диску 6. При выходе паза 7 из бункера 1 находится в пазу 7 объем смеси ссыпается в кристаллизатор 14, заполняя смесь в слое 15. При необходимости, можно объем паза 7 регулировать, заменяя в нем переменную втулку 8.

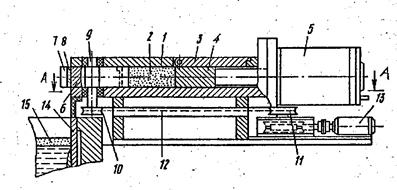

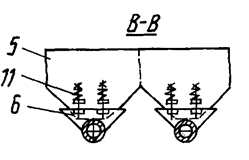

Описание изобретения RU 2171157 C2: Устройство для подачи шлакообразующих смесей в кристаллизатор.

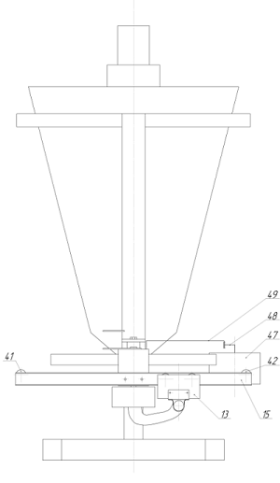

рис. 1 – общий вид устройства

рис. 2 – вид по стрелке А

Устройство для подачи шлаковых и экзотермических смесей в кристаллизатор выполнен в виде двух одинаковых систем 1, 2 (фиг. 1), смонтированных на тележке 3, установленной с возможностью перемещения в рабочее положение в сторону кристаллизатора 4 и возможностью отвода ее в нерабочее состояние.

Устройство снабжено общим приемным бункером 5 (фиг. 1, 2), разделяет на два потока выходящего из него смесь (фиг. 4).

Каждая система 1,2 содержит расходный бункер 6 (фиг. 2), дозатор 7 (фиг. 3) с элементом перемещения смеси в виде поршня 8, соединенным с пневмоцилиндром 9 и устройство 10 для подачи смеси в кристаллизатор 4. Расходный бункер 6 жестко соединен с дозатором 7 и подвижно с приемным бункером 5 с помощью упругого элемента 11. Приемный бункер 5 в нижней части имеет два выхода для соединения с расходными бункерами 6 каждой системы 1,2 (фиг. 4). Дозатор 7 содержит корпус 12 (фиг. 3) с каналом для перемещения поршня 8 длиной "L" и окном 13 длиной "l" для соединения с расходным бункером 6 и свободного высыпания смеси в дозатор 7. Размеры окна 13 и размеры сечения канала перемещения поршня 8 взяты с учетом объема единичной дозы смеси, необходимой для подачи в кристаллизатор 4. Объем единичной дозы смеси ограничивается днищем поршня 8 в исходном положении, стенками корпуса 12 канала перемещения поршня 8 и углом естественного откоса смеси 90°, высыпать в дозатор 7 через окно 13. Длина "L" всегда больше "l" для обеспечения перекрытия окна 13 в крайнем левом положении поршня 8. Устройство снабжено вибраторами 14 15.

Устройство снабжено системой регулирования производительности дозатора 7 за счет изменения цикличности (частоты) подач порций смеси. В автоматическом режиме это реле времени, в ручном - пусковая кнопка. устройство 10 для подачи смеси в кристаллизатор 4 (шлаковод) выполнено в виде расширяется в направлении подачи смеси короба, является продолжением канала перемещения поршня 8. Выходы устройств 10 подачи смеси в кристаллизатор 4 в рабочем положении расположены по разным сторонам выпускного стакана 16 промковша 17.

Устройство работает следующим образом.

В исходном положении поршни 8 каждой системы занимают крайне правые положения на границах окон 13 при их открытом состоянии. Смесь загружают в приемный бункер 5. Из приемного бункера 5 она самотеком разделяется на два потока и поступает в расходные бункера 6 и далее через входные окна 13 в дозаторы 7 каждой системы 1, 2.

При выходе из окна 13 высыпаем смесь занимает объем, ограниченный днищем поршня 8 в исходном его положении, стенками канала перемещения поршня 8 и углом 90° естественного откоса смеси со стороны кристаллизатора 4. Вибраторы 14,15 работают постоянно.

В ручном режиме работы после нажатия кнопки "Пуск" пульта управления 16 пневмоцилиндр 9 осуществляет рабочий ход, отсекая поршнем 8 единичную дозу смеси и проталкивает ее через расширяется короб шлаковода 10 в кристаллизатор 4.

Холостой ход пневмоцилиндра 9 происходит автоматически в исходное положение поршня 8. При этом следующая единичная доза смеси самотеком поступает из расходного бункера 6 в дозатор 7. Следующий рабочий ход поршня 8 производят нажатием кнопки «Пуск», а в автоматическом режиме по команде реле. Сначала перемещена в короб порция смеси сдвигается по коробу дальнейшей порцией и так далее до выдачи ее в кристаллизатор. Производительность подачи смеси в кристаллизатор определяется частотой срабатывания пневмоцилиндра 9.

Выполнение устройства для подачи смесей в кристаллизатор в виде двух систем и выполнения загрузочных устройств в виде расширения коробов позволяет равномерно распределять смесь по поверхности металла в кристаллизаторе. Размещение устройства на тележке повышает удобство обслуживания кристаллизатора. Вибраторы, установленные на дозаторах, улучшают их заполнения, препятствуя свободному образованию смеси, а вибраторы, установленные на коробах устройств подачи смеси в кристаллизатор, способствуют более равномерному окончанию смеси и распределения ее по поверхности металла в кристаллизаторе, повышая тем самым качество слитка.

Выполнение дозатора в виде корпуса с каналом для перемещения поршня и окном для соединения с расходным бункером позволяет упростить устройство (использовать один привод) и повысить надежность работы.

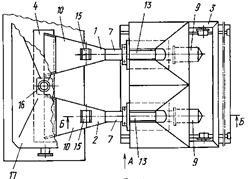

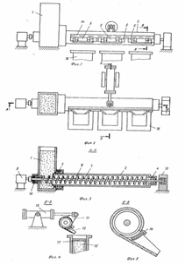

Описание изобретения 644594: Устройство для подачи порошкообразных шлаковых смесей в кристаллизатор.

Известно устройство для подачи порошкообразных шлаковых смесей в кристаллизатор, включающий бункер для смеси, инжекционную камеру и трубопроводы, соединенные с коллектором. Коллектор установлен в верхней части кристаллизатора над мениском металла в нем и представляет собой замкнутую емкость с выходными отверстиями, ориентированными во внутреннюю полость кристаллизатора 11.

Недостатком известного устройства является то, что коллектор, расположенный в верхней части кристаллизатора, затрудняет технологическое обслуживание мениска металла. Кроме того, при многоручьевой разливке необходимо иметь устройство для каждого кристаллизатора. Что загромождает разливное площадка и снижает надежность работы всех устройств.

Известно устройство для подачи порошкообразных шлаковых смесей в кристаллизатор при многоручьевой разливке, включающий несколько герметичных камер, количества которых соответствует количеств, кристаллизаторов. Герметичные камеры через трубопроводы соединены с коллекторами, расположенными над каждым кристаллизации тором. Шлаковая смесь подается из герметичной камеры в коллекторе с помощью сжатого воздуха.

Устройство для подачи порошкообразных шлаковых смесей в кристаллизатор состоит из стационарного бункера 1, трубы 2, смонтированной на подшипниках качения 3 и 4, с отверстиями 5 и задвижками бы. Через трубу 2 проходит шнек 7, смонтированный на валу 8, имеет возможность поворота под действием поводу 9 на подшипниках качения 10, труба 2 снабжена рычагом 11, соединенным с пневмоцилиндром 12, а также лотками 13 и направляющими 14. Устройство для подачи шлаковой смеси в кристаллизатор работает следующим образом.

В процессе непрерывной разливки стали марки ССП жидкий металл 15 поступает в кристаллизатор 16. На мениск металла приводится слой шлака 17. В бункере 1 находится запас шлаковой смеси. Шнек 7, смонтированный на валу 8, проходит через бункер 1 в нижней части, вращается в подшипниках качения 10 под действием электропривода 9, при своем вращении шнек 7 перемещает шлаковую смесь по трубе 2, укрепленной на подшипинках качения 3, и 4. При транспортировке смеси отверстия 5 вместе с лотками 13 находятся в верхнем положении. Задвижки 6 сдвинуты по направляющим 14 для образования необходимого размера отверстий 5.

После заполнения трубы 2 на всю ее длину шлаковой смесью включается пневмоцилиндр 12, который, воздействуя на рычаг 11, возвращает трубу 2. В этот момент лотки 13 наклоняются и занимают положение над мениском металла в кристаллизаторе 1б. Шлаковая смесь высыпается из трубы 2 через отверстия 5 в кристаллизаторы 16 по лоткам 13. После этого труба 2 возвращается в прежнее положение, и шнек 7 под действием поводу 9 заполняет трубу 2 шлаковой смесью. Так как в этом положении отверстия 5 находятся в верхнем положении, то шлаковая смесь в процессе работы шнека 7 не высыпается из трубы 2.

Все существующие устройства имели определенные недостатки, которые не давали возможность смонтировать их у кристаллизатора МНЛЗ. Они имели большие габариты и большую массу, что мешало обслуживанию погружного стакана в кристаллизаторе. На кафедре МОЗЧМ на основании анализа преимуществ и недостатков известных устройств была создана установка, которая отвечала всем требованиям.

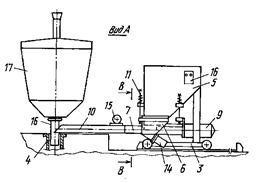

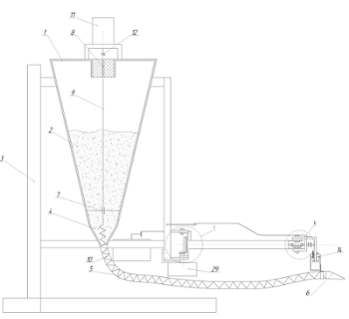

2.Описание конструкции устройства

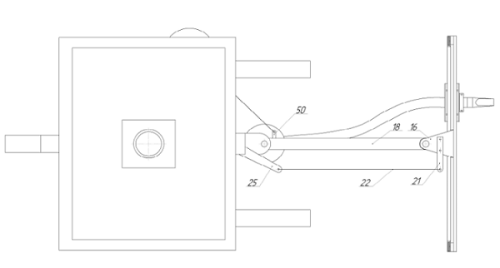

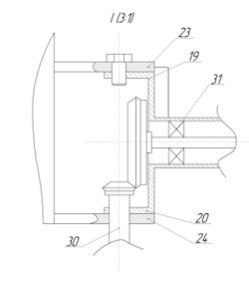

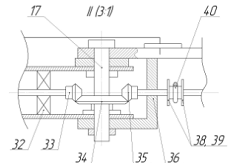

Предлагаемое устройство включает бункер 1 с витрачаемою смесью 2, жестко закрепленный на металлической конструкции 3 и снабжен в нижней части камеры 4, связанной гибким металлическим рукавом 5 с наклонным подающим носком 6. Внутри бункера 1 в подшипниковых опорах 7 и 8 установлен вертикальный вал 9, нижний хвостовик которого соосно размещен в камере 4 и жестко соединен со стальной спиралью 10 размещенной с возможностью относительного вращения в гибком металлическом рукаве 5 по всей его длине. На бункере 1 сверху установлен мотор-редуктор 11, который с помощью муфты 12 связан с вертикальным валом 9. Наклонный носок 6 закреплен на каретке 13, имеющий возможность возвратно-поступательного перемещения на роликах 14 в С-образных направляющих горизонтально расположенной балки 15. Эта балка с помощью жестко связанного с ней кронштейна 16 и вертикальной оси 17 шарнирно закреплена в средней части на одном конце пустотелого несущей поворотной консоли 18, второй конец которой с помощью двух вертикальных пальцев 19 и 20 прикреплен к металлоконструкции 3. К кронштейна 16 жестко прикреплен рычаг 21 с помощью тяги 22 и пальцев 23 и 24 шарнирно связан с элементом 25 металлоконструкции 3. Размеры элемента 25, тяги 22, рычага 21 и поворотной консоли 18 подобраны таким образом, что они в совокупности образуют параллелограммного механизм, благодаря которому балка 15 имеет возможность плоско-параллельного движения в горизонтальной плоскости относительно широкой стенки кристаллизатора 26 в из промежуточного ковша 27 через погружной стакан 28 поступает жидкая сталь. Для перемещения каретки 13 по горизонтально расположенной балке 15 мотор-редуктор 29 смонтирован на далеком от кристаллизатора 26 конце поворотной консоли 18 и связан с хвостовиком вала 30, установленного в подшипниковых опорах 31 и 32 в полости консоли. На другом хвостовике вала 30 жестко закреплена коническая зубчатая шестерня 33, которая находится в зацеплении с коническим зубчатым колесом 34, имеющий возможность вращения относительно вертикальной оси 17, связывающая балку 15 и консоль 18. Коническое зубчатое колесо 34 находится в зацеплении с коническим валом-шестерней 35, установленным в опорах 36 и 37 на горизонтальной балке 15 и обеспеченным двумя жестко закрепленнми с зазором дисками 38, 39, между которыми его обвивает одним витком канат 40, огибающей установлены на осях блоки 41 и 42 и прикреплен с помощью натяжных винтов 43 и 44 к двум противоположным сторонам каретки 13. На концах балки 15 размещены передвижные концевые выключатели 45, 46 для реверсирования мотор-редуктора 29. Выходной вал мотор-редуктора 47, установленного на металлоконструкции 3, с помощью кривошипа 48, шатуна 49 и пальца 50 связан с поворотной консолью 18.

3. Принцип работы дозатора

Устройство работает следующим образом. Перед началом разливки бункер 1 заполняют шлакообразующих смесью 2 и осуществляют настройку положения пожилых подает носка 6 относительно передней широкой стенки кристаллизатора 26 с таким расчетом, чтобы носок не трогал в кристаллизаторе погружной стакан 28 промежуточного ковша 27. Указанная настройка выполняется за счет поворота пустотелого консоли 18 вертикальной пальцах 19 и 20 по помощью мотор-редуктора 47, связанного с ней с помощью кривошипа 48, шатуна 49 и пальца 50. Благодаря тому, что жестко связан с металлоконструкцию 3 элемент 25, тяга 22 поворотная консоль 18 и рычаг 21 образуют параллелограммного механизм, при повороте несущей консоли 18 рычаг 21 и жестко связанный с ним кронштейн 16 вместе с балкой 15 выполняют плоско-параллельное перемещение в горизонтальной плоскости относительно широкой стенки кристаллизатора 26 и тем самым обеспечивают возможность расположения параллельно ее на необходимом удалении балки 15 в зависимости от заданной толщины слябовой заготовки, которую предполагается отливать. Затем концевые выключатели 45 и 46 устанавливают на балке 15 напротив узких стенок кристаллизатоора 26.

После запуска ручья машины непрерывного литья заготовок, когда уровень жидкой стали в кристаллизаторе 26 поднимется до установленной отметки, осуществляют пуск мотор-редуктора 11, обеспечивающий через муфту 12 вращения установленном в опорах 7 и 8 вертикальном валу 9.

Вместе с валом 9 вращаться жестко связанная с ним стальная спираль 10 что витками верхней части, находятся в камере 4 бункера 1, осуществляет забор шлакообразующей смеси и по каналу гибкого трубопровода 5 транспортирует ее к наклонному носка 6, подающий ШОС. В момент начала поступления шлакообразующей смеси с носка 6 на зеркало металла в кристаллизаторе 26 запускают мотор-редуктор 29, который начинает вращать вал 30, установленный в опорах 31 и 32 в полости консоли 18. При этом закрепленная на его хвостовике коническая зубчатая шестерня 33, приводит во вращение относительно вертикальной оси 17 коническое зубчатое колесо 34, которая передает вращение коническом валу-шестерни 35, установленном в опорах 36 и 37. При вращении вала-шестерни 35 канат 40, обвивающая его одним витком между дисками 38 и 39, огибающей блоки 41 и 42 и связан с помощью натяжных винтов 43 и 44 с кареткой 13, заставит ее передвигаться на роликах 14 вместе с носком 6 по С-образных направляющих горизонтально расположенной балки 15 вдоль широкой стенки кристаллизатора 26.

Благодаря установленным на концах балки 15 раздвижным конечным выключателям 45 и 46, расстояние между которыми соответствует ширине слябовой заготовки, которая отливается и переключателя, закрепленного на каретке 13 (условно не показано), мотор-редуктор 29 реверсируют в момент нахождения каретки в крайних положениях, в результате чего она совершает возвратно-поступательное движение вдоль широкой стенки кристаллизатора, обеспечивая подачу в его полость шлакообразующей смеси в непрерывном режиме с заданным количеством расходы ШОС.

В случае необходимости скорой замены погрузите тельного стакана, что вышел из строя, при серийного разливки, а также после его завершения устройство переводят из рабочей позиции в положение парковки, для чего останавливают мотор-редуктор 29 привода перемещения каретки 13 и запускают мотор-редуктор 47, который, воздействуя через кривошип 48, шатун 49 на консоль 18 возвращает ее на угол 90о. При повороте консоли 18 благодаря наличию параллелограммного механизма, балка 15 вместе с кареткой 13, осуществляя плоскопараллельное перемещения по кристаллизации 26 освобождает рабочее пространство у разливочного устройства промежуточного ковша 27 как показано на рисунке.

Таким образом, благодаря тому, что в заявленном устройстве появляется приводной мотор-редуктор 29 установлен стационарно на противоположном от кристаллизатора конце поворотной консоли 18, он не поддается интенсивному тепловому воздействию со стороны жидкого металла, а кабель, подводящий к мотор-редуктора электропитания, не выполняет движения в пространстве, то есть на него не действует Изгибающее деформация, повышенная надежность предложенной механической системы и упрощенные ее обслуживании и эксплуатация.

Выводы

Данное устройство собрано в лабораторных условиях, на нем неоднократно были проведены исследования, которые показали все преимущества и простоту в управлении. Данный дозатор можно использовать на слябовых МНЛЗ, он отличается своей универсальностью и компактностью, а также экономит расходы самой шлакообразующей смеси и энергии потребляют на работу всех его механизмов. Кроме того с его помощью удается повысить и улучшить качество производимой заготовки.

Список источников

- Металлургические мини-заводы: Монография/ Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. – Донецк:2005. – 469 с.

- Комплексное использование высокоосновных теплоизолирующих, шлакообразующих рафинировочных и разливочных смесей при высокоскоростной разливке на слябовой МНЛЗ / О. Б. Исаев, В. В. Акулов, А.И.Троцан и др. // Бюллетень научно-технической и экономической информации «Черная металлургия» ОАО «Черметинформация». – 2007. - №7. – С. 25-31.

- Смирнов А.Н., Куберский С.В., Штепан Е.В. Непрерывная разливка стали: Учебник. – Донецк: ДонНТУ, 2011. – 482 с.

- Процессы непрерывной разливки: Монография / Смирнов А. Н., Пилюшенко В. Л., Минаев А. А. И др. – Донецк: ДонНТУ, 2002. – 536 с.

- ООО «НПКП Солотвин» - Производство теплоизолирующих и шлакообразующих смесей для современных МНЛЗ / С. В. Шлемко, С. В. Шостак, А. В. Пащенко и др. // «50 лет непрерывной разливке стали в Украине»: Сб. научн. тр. / под ред. проф., д.т.н. Д. А. Дюдкина, проф., д.т.н. А. Н. Смирнова. – Донецк: Изд-во «Ноулидж» (донецкое отделение), 2010. - С. 213 – 223.

- Зайцев А.И., Лякишев Н.П., Артуняк Н.А. и др. // Металлы 2005, №3, с. 3-15.

- Зайцев А.И., Лейтейс А.В., Либерман А.Л. // Сталь, 2003, №3, с. 70-74.

- Куклев А. В., Лейтес А. В. Практика непрерывной разливки стали. – М.: Металлургиздат, 2011. – 432 с. Ил.

- Зайцев А.И., Калмыков К.Б. // Труды девятого конгресса сталеплавильщиков. 2007, с. 638-644.

- Смирнов А.Н., Макуров С.Л., Епишев М.В. и др. // Металл и литье Украины, 2006, № 3. с. 55-57.

- A comparison of the mould powders used to cast slabs, billets and blooms / S.Sridnar, K.S.Mills, V.Ludlow ea // 3rd European Conf. on Continuous Casting, Madrid-Spain, October 20-23, 1998. - 246 Madrid:1998.-P.807-816.

- Einsatz von unterschiedlichen Gei?pulveren beim Stranggie?en von Vorblocken und Knuppeln / H.Abratis, F.Hoffer, M.Junneman ea // Stahl und Eisen. 1996. Nr.4. – S.85-91.247

- Шлакообразующие смеси ТСК для кристаллизатора МНЛЗ ЗАО «АзовЭлектроСталь» / М.А. Шумаков, В.В. Балакин, В.А. Шабловский и др. // Сб. научн. тр. конф. «50 лет непрерывной разливке стали в Украине» 4-5 ноября 2010.: Донецк.- С. 507 – 514.

- Snowdon B., Cooper G. Developments in continuous flux feed systems for continuous casters // AISE Steel Technology. 2000/ No.5. – P.40-42. 249

- Kwong A., O’Brien S., Zinni M. The design and Start-up of the Granular Mold Flux Feeder at Stelco Hiton Works Slab and Bloom Casters // 2000 Steel Conference Proceedings. – P.263-267.250

- Schrewe H.F., Pleschiutschnig F.P. 20 years supper low head continuous casting at Mannesmann // World Steel & Metalworkihg. – Dusseldorf: V.7, 1985. – P.81-96.251

- 252Production of super clean steel by slab continuous casting process / S.Uchida, T.Masaoka, H.Uchibori e.a.// Nippon Kokan Technical Rehort.№36. 1982/ - P.42-55.

- Параметры, влияющие на чистоту стали в непрерывнолитых заготовках/ А. Пальмарес, П. Дауби, П. Мюссе и др..// Чистая сталь. – М.: Металургія, 1987. – С.109-128.253

- Смирнов А.Н., Пильгаев В. М. Перспектива развития технологии и оборудования непрерывного литья заготовок для плоского проката // Металлургические процессы и оборудование. – 2009. - №2. – С. 13 -18.

- Опробование автоматизированной подачи порошковых ШОС в кристаллизатор слябовой МНЛЗ / В. В. Соколов, Д. Б. Фойгт, В. В. Липень и др. // Сталь. – 2004. - № 5. – С. 37 – 38.

- Еронько С.П. Опыт конструирования систем дозированной подачи шлакообразующих смесей в кристализаторы машин непрерывного литья заготовок. / ОАО «Черметинформация». Бюллетень «Черная металлургия». – 2011. - № 11. – С. 35-40.

- Дождиков В.И., Шеинфельд И.И., Бережанский В.Е. Комплексное исследование условий контакта непрерывного слитка со стенками кристаллизатора: Зб. Науч. Трудов ЦНИИчермет. Непрерывная разливка стали. – М.: Металлургия. 1989. С. 32-43.

- Разработка ШОС для нестационарных режимов разливки на сортовых МНЛЗ / Д.Б. Фойгт, А.В. Шукан, А.Н. Иванов и др. // Сталь. 2009. №4. С. 25-27.

- Дюдкин Д.А. Качество непрерывнолитой стальной заготовки. – К.: Тэхника, 1988. – 253 с.

- Информация с официального сайта компании Sert-Metal. [Электронный ресурс]. Режим доступа http://www.sert-metal.com SERT-Metal Flow Control.

- . С.П. Еронько /д.т.н./, А.Л. Сотников, А.А. Котелевец ГВУЗ «Донецкий национальный технический университет» (Донецк, Украина)В.А. Чеченев /д.т.н./Государственный институт подготовки и переподготовки кадров промышленности (Днепропетровск, Украина) Исследование и расчет энергосиловых параметров автономной пневмомеханической системы дозированной подачи шлакообразующей смеси в кристаллизатор МНЛЗ // Металлургические процессы и оборудование. – 2011. - №2. – С. 10 – 18.

- Разработка устройства для непрерывной подачи шлакообразующей смеси в кристаллизаторы слябовой МНЛЗ / С. П. Еронько, С. В. Шлемко, В. В. Акулов и др. // ОАО «Черметинформация». Бюллетень «Черная металлургия». – 2009. - № 4. – С. 36-38.

- Новые системы дозированной подачи порошкообразных и гранулированных шлакообразующих смесей в кристаллизаторы МНЛЗ / С. П. Еронько, С. В. Мечик, С. А. Бедарев и др. // Металлургические процессы и оборудование. – 2009. - №2. – С. 34-38.