Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность процесса компактирования

- 2. Негативное влияние дисперсных отходов на человеческий организм и окружающую среду

- 3. Оборудование для компактирования дисперсных отходов

- 4. Перспективы использования полученных брикетов в качестве топлива

- Заключение

- Перечень ссылок

Введение

Общие принципы создания современных безотходных производств содержат инженерные, экологические критерии, в которых важным направлением является утилизация отходов. Эффективен процесс использования отходов производства. Однако, более 70% всех техногенных отходов не могут быть переработаны на тех же предприятиях, на которых они образуются. Перерабатывать подобные материалы предстоит предприятиям не производящим эти отходы.

В Украине проблема переработки отходов стоит более остро, чем в других высокоразвитых странах. Ежегодно в нашей стране образуется около 7 млрд.т отходов, при этом перерабатывается всего 2 млрд.т (около 28%) и этим вопросам не уделяется должного внимания.

Существующие методы переработки техногенных и бытовых отходов (сжигание, газификация, биохимочистка и т.д.) требует значительных капитальных затрат на строительство утилизационных установок и при этом порождают вторичные отходы – газ, пыль, сера, оксиды азота, которые также нуждаются в утилизации. Однако переработка этих в большинстве своем дискретных продуктов требует дополнительной предварительной подготовки, одним из этапов подготовки к которой является компактирование.

1. Актуальность процесса компактирования

Переработка дисперсных отходов, особенно мелкодисперсной составляющей фракции ТБО, является актуальной и технически сложной задачей из-за существенной неопределенности и нестабильности состава и свойств отходов, а также трудностей обращения с мелкодисперсной фракцией из-за её плохой сыпучести, дозируемости и адгезионных свойств. Стабилизация состава и свойств дисперсных отходов может быть обеспечена их предварительной подготовкой и обработкой, путем усреднения, с последующим компактированием методами гранулирования или брикетирования [3].

Несмотря на множество существующих технологий гранулирования и брикетирования, а также большого разнообразия конструкций машин и аппаратов для осуществления этих процессов, существует необходимость их оптимизации. Это обусловлено тем, что сырьевая база постоянно изменяется и все большую долю в сырье занимают сырьевые материалы повторного использования – вторсырьё, различные промышленные отходы.

Наиболее распространенными являются способы гранулирования (брикетирования) на прессах, вращающихся поверхностях (окатывание) и в аппаратах с кипящим (псевдоожиженным) слоем. Несмотря на принципиальную разницу, они могут быть применимы для одних и тех же материалов.

2. Негативное влияние дисперсных отходов на человеческий организм и окружающую среду

Дисперсными отходами называются измельченные или полученные иным путем мелкие частицы твердых веществ, витающие (находящиеся в движении) некоторое время в воздухе. Такое витание происходит вследствие малых размеров этих частиц (пылинок) под действием движения самого воздуха.

Воздух в той или иной степени загрязнен пылью; даже в тех помещениях, которые обычно принято считать чистыми, не запыленными, в небольших количествах пыль все же есть (иногда она даже видна невооруженным глазом в проходящем солнечном луче). Однако во многих производствах в силу особенностей технологического процесса, применяемых способов производства, характера сырьевых материалов, промежуточных и готовых продуктов и многих других причин происходит интенсивное образование пыли, которая загрязняет воздух этих помещений в большой степени. Это может представлять определенную опасность для человека [7].

Пыли образуются вследствие дробления или истирания, испарения с последующей конденсацией в твердые частицы, сгорания с образованием в воздухе твердых частиц – продуктов горения (дым), ряда химических реакций и т. д.

В производственных условиях с образованием пыли чаще всего связаны процессы дробления, размола, просева, обточки, распиловки, пересыпки и других перемещений сыпучих материалов, сгорания, плавления и др.

Действие пыли на кожный покров сводится в основном к механическому раздражению. Вследствие такого раздражения возникает небольшой зуд, неприятное ощущение, а при расчесах может появиться покраснение и некоторая припухлость кожного покрова, что свидетельствует о воспалительном процессе.

Некоторые токсические пыли при попадании на кожный покров вызывают его химическое раздражение, выражающееся в появлении зуда, красноты, припухлости, а иногда и язвочек. Чаще всего такими свойствами обладают пыли химических веществ (хромовые соли, известь, сода, мышьяк, карбид кальция и др.).

Чтобы избежать пагубного влияния на окружающую среду, организм человека и не растрачивать ценное сырье, предлагается использовать метод компактирования дисперсных отходов с последующей утилизацией.

3. Оборудование для компактирования дисперсных отходов

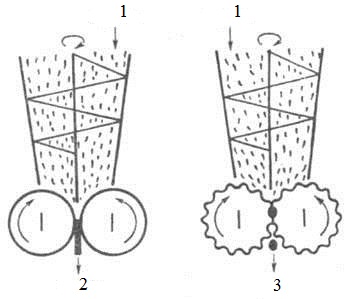

Компактирование – получение гранул в форме брикетов, плиток, таблеток путем уплотнения дисперсных отходов, иногда с последующим дроблением спрессованного материала. Для дисперсных отходов применяют валковые и вальцевые прессы (рис. 3.1), таблеточные машины, зубчатые роторные грануляторы, вальцы. Для непрерывной подачи материала и его предварительного уплотнения часто используют подпрессовыватель (спиралевидный шнек) [5].

Уплотнение на вальцевых прессах является непрерывным процессом. Особенностью работы вальцевых прессов является необходимость согласованности подачи прессуемого материала в зону прессования с продуктивностью пресса. При уменьшении подачи материала, брикеты выходят недостаточно плотными, а при увеличении подачи может наступить зависание шихты с образованием свода. Поэтому во всех конструкциях вальцевых прессов используют специальные устройства (подпрессовальники разной конструкции) для обеспечения нормальной подачи шихты.

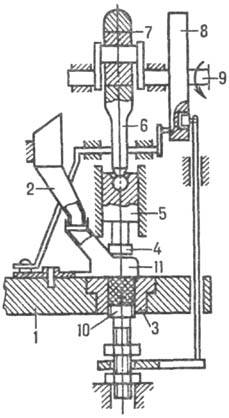

Рисунок 3.1- Валковый (слева) и вальцевый (справа) прессы для уплотнения порошков

1-порошок; 2-плитка; 3-брикеты

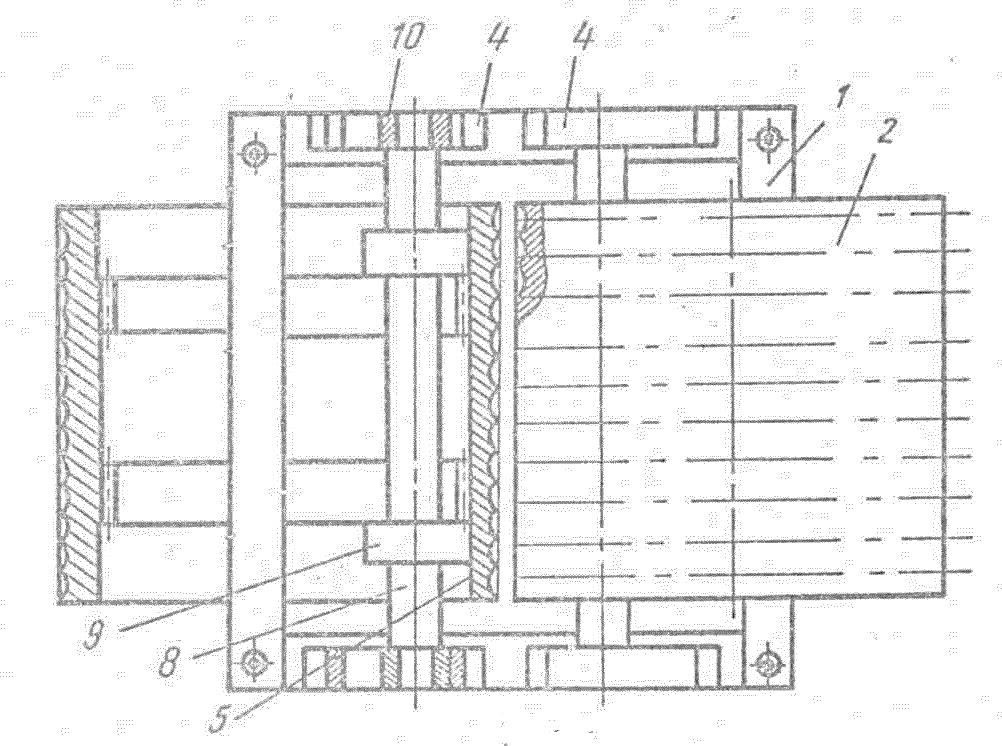

Рисунок 3.2 а – Вальцевый пресс для брикетирования сыпучих материалов

Рисунок 3.2 б – Вальцевый пресс. Вид сбоку

1 - pама, 2 - прессующие валки, 3 - ячейки, 4 - упругие узлы, 5 - внутренняя поверхность, 6 - приводные валы, 7 - загрузочное устройство (бункер), 8 - оси, 9 - опорные ролики, 10 - опоры, 11 - зубчатые венцы, 12 - шестерни, 13 - брикеты

Пресс содержит установленные на раме 1 приводные прессующие валки 2. Валки выполнены в виде пустотелых цилиндров с зубчатыми венцами на внутренне поверхности. Внутри валков установлены упругие узлы 4. Они выполнены в виде осей с опорными роликами 9 и подпружиненных опор. Опоры установлены на раме с возможностью перемещения. Приводные валы 6 имеют шестерни 12. Эти шестерни размещены в валках 2 и взаимодействуют с зубчатыми венцами. При возрастании давления прессования опорные ролики 9 смещаются, расстояние между валками увеличивается, прессуемый материал проходит между валками без резкого увеличения нагрузок [2].

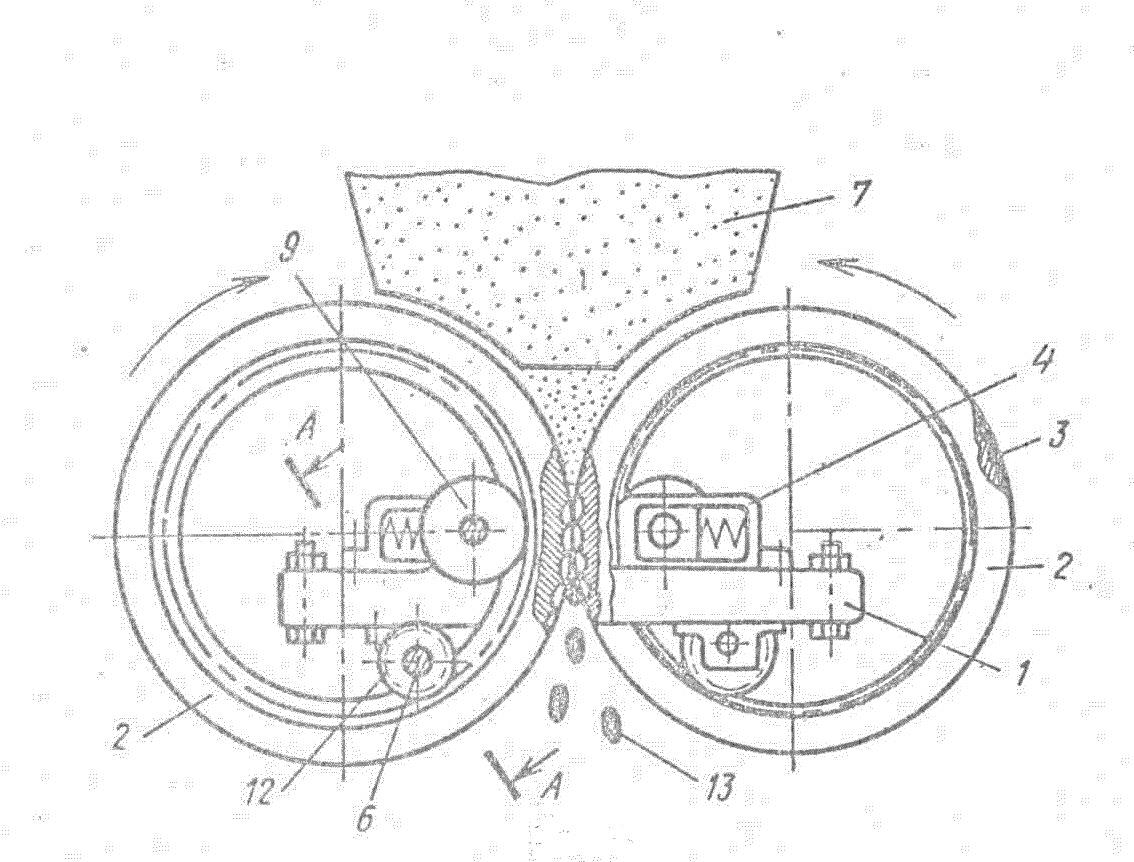

Рисунок 3.3 – Валковый пресс бесстанинного типа для брикетирования мелкофракционных сырьевых материалов и промышленных отходов

Таблетирование - формование дисперсных материалов в заготовки правильной геометрической формы, однородные по размеру и массе. Применяют в тех случаях, когда плавление материала невозможно или нецелесообразно. Получаемые таблетки обычно имеют цилиндрическую или прямоугольную форму.

Уплотнение материала происходит под действием сжимающих усилий, причем давление зависит от природы материала и составляет до 30 МПа. Давление может быть снижено путем предварительного подогрева материала, его увлажнения, использования смазывающих добавок и связующих [6].

Осуществляют таблетирование в автоматических таблеточных машинах, технологический процесс в которых включает операции дозирования, прессования и выталкивания таблеток. По виду привода таблеточные машины разделяют на механические (кривошипные и роторные) и гидравлические [1].

Рисунок 3.4 – Схема кривошипной таблеточной машины

1 - стол; 2 - бункер; 3 - матрица; 4 - пуансон; 5 - ползун; 6 - шатун; 7, 8 - эксцентрики; 9 - коленчатый вал; 10 - выталкиватель; 11 - загрузочное устройство.

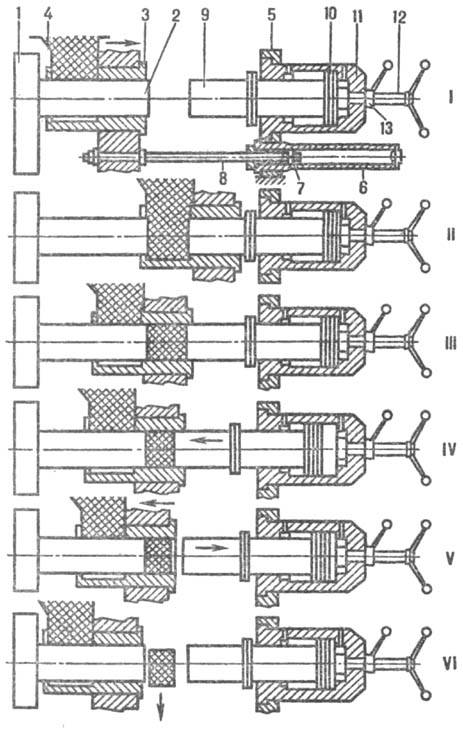

Гидравлическая машина представляет собой горизонтальный пресс-автомат (рис. 3.5), состоящий из двух неподвижных плит. Прессование подаваемого из бункера перерабатываемого материала происходит при помощи подвижного пуансона на неподвижном. При таком таблетировании материал дозируется по объему, который регулируется расстоянием между подвижным и неподвижным пуансонами. Конструкция машины позволяет осуществлять двустороннее прессование, изменять массу таблеток, время дозирования, давление и время прессования, скорость выталкивания таблеток. Применяется для изготовления больших (тяжелых) таблеток с минимальным разбросом по массе [4].

Рисунок 3.5 – Схема гидравлической таблеточной машины

I - начало цикла; II - загрузка перерабатываемого материала; III - перемещение материала в матрицу; IV - прессование; V - начало выталкивания таблетки; VI - сброс таблетки в тару; 1,5 - неподвижные плиты; 2 - неподвижный пуансон; 3 - матрица; 4 - бункер; 6 - вспомогательный цилиндр; 7,10 - поршни; 8 - тяга; 9 - подвижный пуансон; 11 - рабочий цилиндр; 12 - винт; 13 - контргайка.

4. Перспективы использования полученных брикетов в качестве топлива

Одним из вариантов использования полученных брикетов является термолизно-энергетическая рекуперация отходов (ТЭРО).

ТЭРО – нагрев разных по происхождению смесей промбытотходов в герметичных термолизных печах. Процесс обеспечивает переработку отходов с получением газообразной фазы – летучих химических продуктов для дальнейшей переработки и твердого углеродного топлива для сжигания в топках котлоагрегатов с получением электроэнергии и использованием зольных остатков сжигания в качестве компонентов строительных материалов.

Оборудование для реализации процесса ТЭРО обеспечивает:

- управляемость и гибкость процесса за счет возможности совместного использования нескольких управляющих факторов: температурного режима термолиза, давления предварительного уплотнения сырья, цикличности загрузки и др.

- разделение теплоносителя и перерабатываемого сырья, что предотвращает попадания продуктов термолиза в дымовые газы;

- сжигание нагретого твердого термолизного топлива, содержащего преимущественно углерод и золу, что существенно повышает теплоотдачу процесса горения и снижает количество вредных выбросов;

- локализацию зон загрузки и выгрузки, что предотвращает попадание летучих продуктов в атмосферу при подаче сырья и отводе полученных продуктов;

- герметичность агрегата на протяжении всего периода нормальной эксплуатации, что дает возможность уловить и транспортировать на химическую переработку летучие продукты, выделяющиеся на разных стадиях термической переработки;

- получение топливного газа из летучих продуктов термолиза обеспечивает энергией процесс, что существенно снижает экономические затраты на утилизацию.

Заключение

В работе показано, что компактирование является тем самым технологическим процессом, который позволит нам наиболее эффективно подготавливать сырье для дальнейшей переработки. Таким образом, помимо вовлечения отходов в дальнейшее производство могут быть решены вопросы улучшения экологической обстановки на предприятиях. Использование таких установок позволяет подготавливать к дальнейшей переработке даже мелкодисперсные пылевидные материалы. Подготовленные таким образом отходы, могут быть использованы для получения энергии.

При написании данного реферата магистерская работа еще не завершена. Окончательные результаты будут получены после полного завершения работы. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя.

Перечень ссылок

- Антонюк С. И. Оборудование технологии компаундирования твердых углеродистых отходов для экологически чистой термолизной переработки в камерных печах. Автореф. дисс. работы. – К., 2004

- АС 361899 СССР, кл. В 30 В 11/18 Пресс для брикетирования сыпучих материалов/С.П. Веретельник, А.С. Парфенюк, 1971.

- Классен П.В., Гришаев И.Г. «Основы техники гранулирования», М. 1982г.;

- Крохин В.Н. Брикетирование углей. Учебник для техникумов. – М.: Недра, 1984. С.224.

- Брагинский В.А. Прессование. – Л.: Химия, 1979. – 176 с

- Генералов М.Б. и др. Расчет оборудования для гранулирования минеральных удобрений [Электронный ресурс]. – Режим доступа: http://bookre.org/reader?file=475984

- Н.И., Николайкина Н.Е., Мелехова О.П. Экология. Учебник для вузов [Электронный ресурс]. – Режим доступа: Книги и журналы