Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність процесу компактування

- 2. Негативний вплив дисперсних відходів на людський організм і навколишнє середовище

- 3. Устаткування для компактування дисперсних відходів

- 4. Перспективи використання отриманих брикетів в якості палива

- Висновок

- Перелік посилань

Вступ

Загальні принципи створення сучасних безвідходних виробництв містять інженерні, екологічні критерії, в яких важливим напрямком є утилізація відходів. Ефективний процес використання відходів виробництва. Однак, більше 70% всіх техногенних відходів не можуть бути перероблені на тих же підприємствах, на яких вони утворюються. Переробляти подібні матеріали належить підприємствам, де не виробляють ці відходи.

В Україні проблема переробки відходів стоїть гостріше, ніж в інших високорозвинених країнах. Щорічно в нашій країні утворюється близько 7 млрд.т відходів, при цьому переробляється усього 2 млрд. т (близько 28%) і цих питань не приділяється належної уваги.

Існуючі методи переробки техногенних і побутових відходів (спалювання, газифікація, біохімочістка і т.д.) вимагає значних капітальних витрат на будівництво утилізаційних установок і при цьому породжують вторинні відходи – газ, пил, сірка, оксиди азоту, які також потребують утилізації. Однак переробка ці здебільшого дискретних продуктів вимагає додаткової попередньої підготовки, одним з етапів підготовки до якої є компактування.

1. Актуальність процесу компактування

Переробка дисперсних відходів, особливо дрібнодисперсної складової фракції ТПВ, є актуальною і технічно складним завданням за істотної невизначеності і нестабільності складу і властивостей відходів, а також труднощів поводження з дрібнодисперсного фракцією через її погану сипучість, дозувальної і адгезійної властивостей. Стабілізація складу і властивостей дисперсних відходів може бути забезпечена їх попередньою підготовкою і обробкою, шляхом усереднення, з подальшим компактуванням методами гранулювання або брикетування [3].

Незважаючи на безліч існуючих технологій гранулювання і брикетування, а також великої різноманітності конструкцій машин і апаратів для здійснення цих процесів, існує необхідність їх оптимізації. Це обумовлено тим, що сировинна база постійно змінюється і все більшу частку в сировині займають сировинні матеріали повторного використання – вторсировину, різні промислові відходи.

Найбільш поширеними є способи гранулювання (брикетування) на пресах, обертових поверхнях (окатування) і в апаратах з киплячим (псевдозрідженим) шаром. Незважаючи на принципову різницю, вони можуть бути застосовні для одних і тих же матеріалів.

2. Негативний вплив дисперсних відходів на людський організм і навколишнє середовище

Дисперсними відходами називаються подрібнені або отримані іншим шляхом дрібні частинки твердих речовин, що витають (перебувають у русі) деякий час в повітрі. Таке витання відбувається внаслідок малих розмірів цих частинок (порошинок) під дією руху самого повітря.

Повітря в тій чи іншій мірі забруднене пилом; навіть у тих приміщеннях, які зазвичай прийнято вважати чистими, не запиленими, в невеликих кількостях пил все ж таки є (іноді його навіть видно неозброєним оком у прохідному сонячному промені). Однак у багатьох виробництвах в силу особливостей технологічного процесу, застосовуваних способів виробництва, характеру сировинних матеріалів, проміжних і готових продуктів і багатьох інших причин відбувається інтенсивне утворення пилу, який забруднює повітря цих приміщень у великій мірі. Це може становити певну небезпеку для людини [7].

Пил утворюється внаслідок дроблення або стирання, випаровування з подальшою конденсацією в тверді частинки, згоряння з утворенням у повітрі твердих частинок – продуктів горіння (дим), ряду хімічних реакцій і т. д.

У виробничих умовах з утворенням пилу найчастіше пов'язані процеси дроблення, розмелювання, просіву, обточування, розпилювання, пересипання та інших переміщень сипучих матеріалів, згоряння, плавлення та ін

Дія пилу на шкіру зводиться в основному до механічного подразнення. Внаслідок такого подразнення виникає невеликий свербіж, неприємне відчуття, а при расчесах може з'явитися почервоніння і деяка припухлість шкірного покриву, що свідчить про запальний процес.

Токсичний пил при попаданні на шкіру викликає її хімічне подразнення, що виражається в появі свербіння, почервоніння, припухлості, а іноді і ранок. Найчастіше такими властивостями володіє пил хімічних речовин (хромові солі, вапно, сода, миш'як, карбід кальцію та інші).

Щоб уникнути згубного впливу на навколишнє середовище, організм людини і не розтрачувати цінну сировину, пропонується використовувати метод компактування дисперсних відходів з подальшою утилізацією.

3. Устаткування для компактування дисперсних відходів

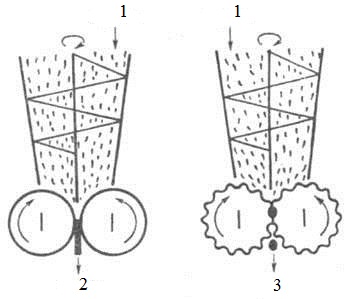

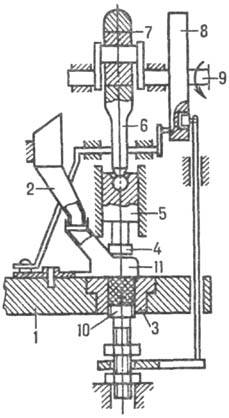

Компактування – отримання гранул у формі брикетів, плиток, таблеток шляхом ущільнення дисперсних відходів, іноді з подальшим дробленням ущільненого матеріалу. Для дисперсних відходів застосовують валкові і вальцеві преси (рис. 3.1), таблеткові машини, зубчасті роторні гранулятори, вальці. Для безперервної подачі матеріалу і його попереднього ущільнення часто використовують підпресовувач (спіралевидний шнек) [5].

Ущільнення на вальцевих пресах є безперервним процесом. Особливістю роботи вальцевих пресів є необхідність узгодженості подачі матеріалу, що пресується в зону пресування з продуктивністю преса. При зменшенні подачі матеріалу, брикети виходять недостатньо щільними, а при збільшенні подачі може наступити зависання шихти з утворенням зводу. Тому у всіх конструкціях вальцевих пресів використовують спеціальні пристрої (підпресовувачі різної конструкції) для забезпечення нормальної подачі шихти.

Рисунок 3.1 – Валковий (ліворуч) і вальцевий (праворуч) преси для ущільнення порошків.

1 - порошок; 2 - плитка; 3 - брикети

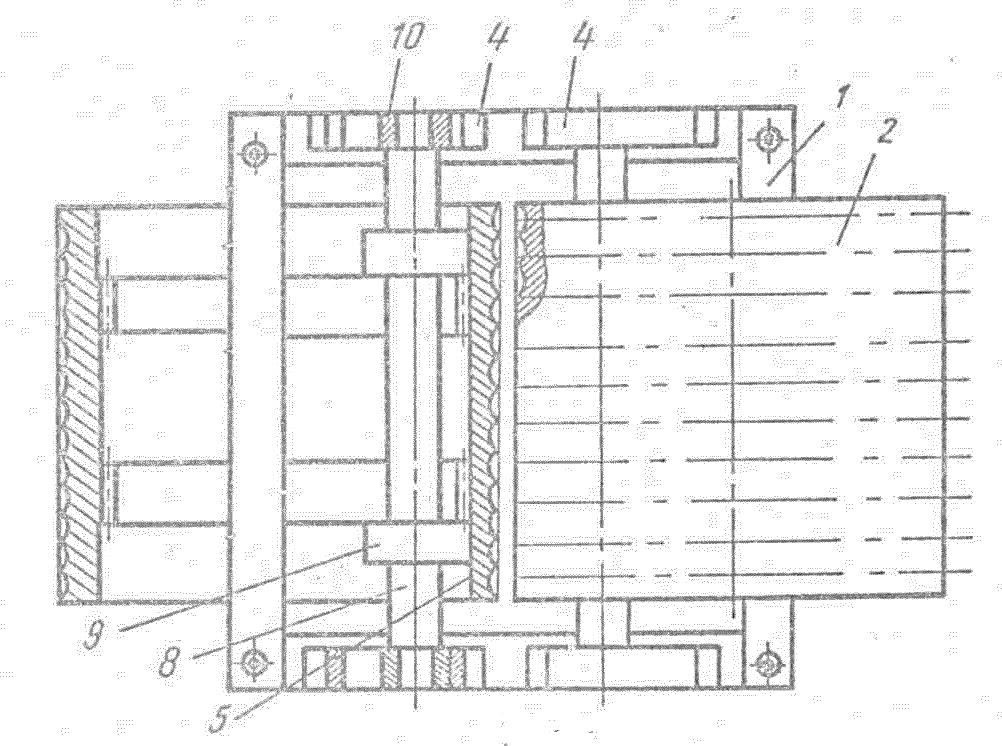

Рисунок 3.2 а – Вальцевий прес для брикетування сипучих матеріалів

Рисунок 3.2 б – Вальцевий прес. Вид збоку

1 - pама, 2 - пресуючі валки, 3 - комірки, 4 - пружні вузли, 5 - внутрішня поверхня, 6 - приводні вали, 7 - завантажувальний пристрій (бункер), 8 - осі, 9 - опорні ролики, 10 - опори, 11 - зубчасті вінці, 12 - шестерні, 13 - брикети

Прес містить встановлені на рамі 1 приводні пресуючі валки 2. Валки виконані у вигляді пустотілих циліндрів з зубчастими вінцями на внутрішній поверхні. Усередині валків встановлені пружні вузли 4. Вони виконані у вигляді осей з опорними роликами 9 і підпружинених опор. Опори встановлені на рамі з можливістю переміщення. Приводні вали 6 мають шестерні 12. Ці шестерні розміщені в валках 2 і взаємодіють з зубчастими вінцями. При зростанні тиску пресування опорні ролики 9 зміщуються, відстань між валками збільшується, матеріал, що пресується проходить між валками без різкого збільшення навантажень [2].

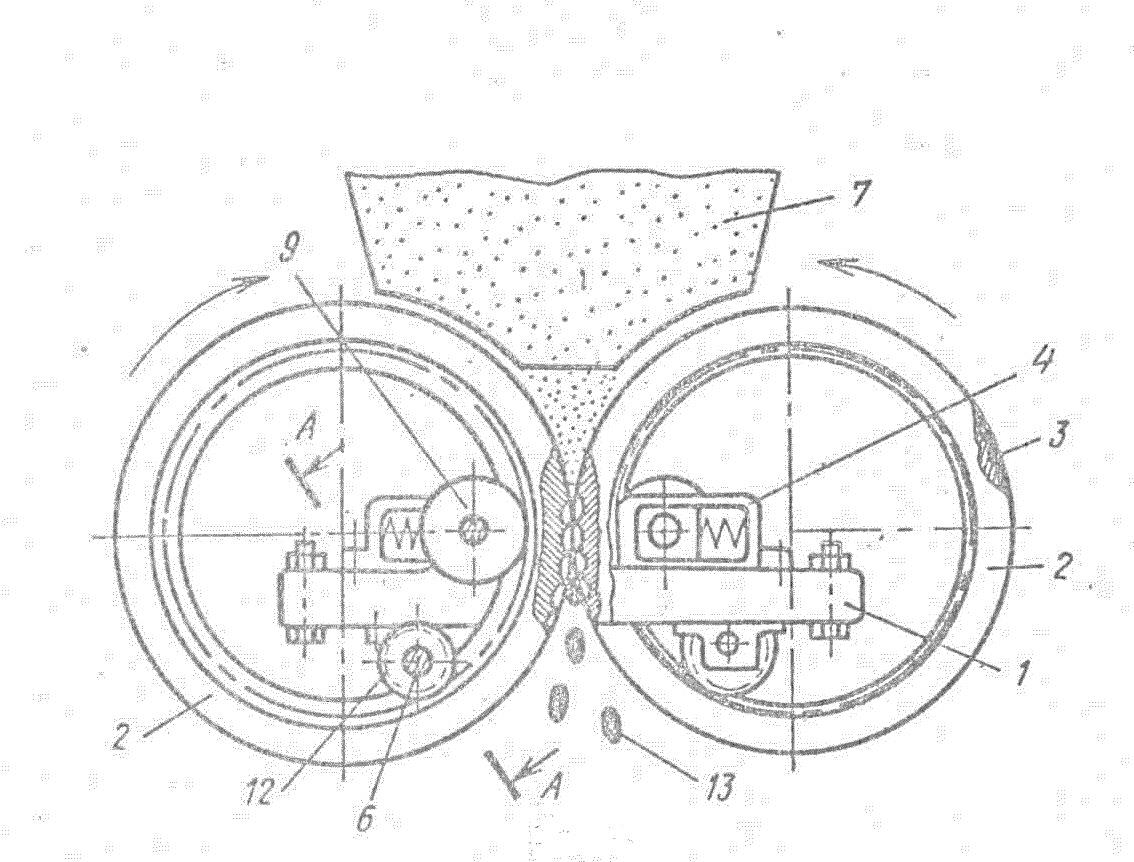

Рисунок 3.3 – Валковий прес безстанинного типу для брикетування дрібнофракційних сировинних матеріалів і промислових відходів

Таблетування – формування дисперсних матеріалів в заготовки правильної геометричної форми, однорідні за розміром і масою. Застосовують в тих випадках, коли плавлення матеріалу неможливо або недоцільно. Отримувані таблетки зазвичай мають циліндричну або прямокутну форму.

Ущільнення матеріалу відбувається під дією стискаючих зусиль, причому тиск залежить від природи матеріалу і становить до 30 МПа. Тиск може бути знижено шляхом попереднього підігріву матеріалу, його зволоження, використання змащувальних добавок і зв'язуючого [6].

Здійснюють таблетування в автоматичних таблеткових машинах, технологічний процес в яких включає операції дозування, пресування і виштовхування таблеток. За видом приводу таблеткові машини поділяють на механічні (кривошипні і роторні) і гідравлічні [1].

Рисунок 3.4 – Схема кривошипної таблеткової машини

1 - стіл; 2 - бункер; 3 - матриця; 4 - пуансон; 5 - повзун; 6 - шатун; 7,8 - эксцентрики; 9 - колінчастий вал; 10 - виштовхувач; 11 - завантажувальний пристрій.

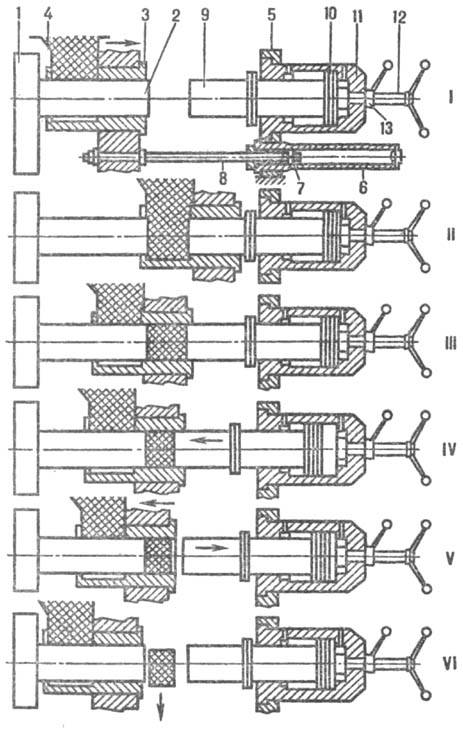

Гідравлічна машина являє собою горизонтальний прес-автомат (рис. 3.5), що складається з двох нерухомих плит. Пресування поступаючого з бункера матеріалу відбувається за допомогою рухомого пуансона на нерухомому. При такому таблеткуванні матеріал дозується за об'ємом, який регулюється відстанню між рухомим і нерухомим пуансонами. Конструкція машини дозволяє здійснювати двостороннє пресування, змінювати масу таблеток, час дозування, тиск і час пресування, швидкість виштовхування таблеток. Застосовується для виготовлення великих (важких) таблеток з мінімальним розкидом за масою [4].

Рисунок 3.5 – Схема гідравлічної таблеткової машини

I - початок циклу; II - завантаження материалу; III - зміщення материалу в матрицю; IV - пресування; V - початок виштовхування таблетки; VI - скидання таблетки в тару; 1,5 - нерухомі плити; 2 - нерухомий пуансон; 3 - матриця; 4 - бункер; 6 - допоміжний циліндр; 7,10 - поршні; 8 - тяга; 9 - рухомий пуансон; 11 - робочий циліндр; 12 - гвинт; 13 - контргайка.

4. Перспективи використання отриманих брикетів в якості палива

Одним з варіантів використання отриманих брикетів є термолізно-енергетична рекуперація відходів (ТЕРО).

ТЕРО – нагрів різних за походженням сумішей промпобутвідходів в герметичних термолізних печах. Процес забезпечує переробку відходів з отриманням газоподібної фази – летючих хімічних продуктів для подальшої переробки та твердого вуглецевого палива для спалювання в топках котлоагрегатів з отриманням електроенергії та використанням зольних залишків спалювання в якості компонентів будівельних матеріалів.

Обладнання для реалізації процесу ТЕРО забезпечує:

- керованість і гнучкість процесу за рахунок можливості спільного використання декількох керуючих факторів: температурного режиму термолізу, тиску попереднього ущільнення сировини, циклічності завантаження та ін.

- поділ теплоносія і сировини, що переробляється, що запобігає попаданню продуктів термолізу в димові гази;

- спалювання нагрітого твердого термолізного палива, що містить переважно вуглець і золу, що істотно підвищує тепловіддачу процесу горіння і знижує кількість шкідливих викидів;

- локалізацію зон завантаження і вивантаження, що запобігає потраплянню летких продуктів в атмосферу при подачі сировини і відводу отриманих продуктів;

- герметичність агрегату протягом усього періоду нормальної експлуатації, що дає можливість вловити і транспортувати на хімічну переробку леткі продукти, що виділяються на різних стадіях термічної переробки;

- отримання паливного газу з летючих продуктів термолізу забезпечує енергією процес, що істотно знижує економічні витрати на утилізацію.

Висновок

У роботі показано, що компактування є тим самим технологічним процесом, який дозволить нам найбільш ефективно підготовляти сировину для подальшої переробки. Таким чином, крім залучення відходів в подальше виробництво можуть бути вирішені питання поліпшення екологічного стану на підприємствах. Використання таких установок дозволяє готувати до подальшої переробки навіть дрібнодисперсні пилоподібні матеріали. Підготовлені таким чином відходи, можуть бути використані для отримання енергії.

При написанні даного реферату магістерська робота ще не завершена. Остаточні результати будуть отримані після повного завершення роботи. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника.

Перелік посилань

- Антонюк С. И. Оборудование технологии компаундирования твердых углеродистых отходов для экологически чистой термолизной переработки в камерных печах. Автореф. дисс. работы. – К., 2004

- АС 361899 СССР, кл. В 30 В 11/18 Пресс для брикетирования сыпучих материалов/С.П. Веретельник, А.С. Парфенюк, 1971.

- Классен П.В., Гришаев И.Г. «Основы техники гранулирования», М. 1982г.;

- Крохин В.Н. Брикетирование углей. Учебник для техникумов. – М.: Недра, 1984. С.224.

- Брагинский В.А. Прессование. – Л.: Химия, 1979. – 176 с

- Генералов М.Б. и др. Расчет оборудования для гранулирования минеральных удобрений [Электронный ресурс]. – Режим доступа: http://bookre.org/reader?file=475984

- Н.И., Николайкина Н.Е., Мелехова О.П. Экология. Учебник для вузов [Электронный ресурс]. – Режим доступа: Книги и журналы