Горная электротехника и автоматика имени Р. М. Лейбова

Компрессоры относятся к группе механизмов, получивших широкое распространение на всех промышленных предприятиях.

Компрессоры применяют для получения сжатого воздуха или другого газа давлением свыше 4·105 Па с целью использования его энергии в приводах пневматических молотов и прессов, в пневматическом инструменте, в устройствах пневмоавтоматики, получения газообразного кислорода и т.д.

Например, при производстве чугуна и стали (конвертерное производство стали, электросталеплавильное производство и кислородное дутье в доменных печах) широко используется сжатый кислород, получают который с помощью воздухоразделительной установки (ВРУ). Она включает оборудование для сжатия и очистки атмосферного воздуха, его охлаждения до криогенных температур, разделения методом ректификации, нагрева полученных продуктов, их компремирования и перекачки [1].

График потребления сжатого воздуха на промышленных предприятиях, как правило, имеет переменный характер в течение суток. Для обеспечения нормальной работы потребителей необходимо, чтобы давление воздуха поддерживалось постоянным – это является одним из основных требований, предъявляемых при автоматизации компрессорных установок. Давление в воздуховодной сети зависит от потребления воздуха и производительности компрессора. Когда расход воздуха равен производительности компрессора, давление в сети будет номинальным. Если потребление воздуха становится больше производительности, то давление падает, и наоборот [2].

В настоящее время регулирование работы турбокомпрессора осуществляется дросселированием, что сужает диапазон регулирования давления и является экономически невыгодным [3, 4]. В связи с этим актуальной задачей является повышения эффективности работы турбокомпрессора за счет внедрения автоматического частотного регулирования работы приводного двигателя.

Центробежном компрессоре, динамического действия (рис. 1) воздух поступает через встроенный впускной регулирующий клапан и попадает в первую ступень сжатия, где рабочее колесо (1) придает воздуху определенную скорость. Воздух затем проходит через диффузор (2), где скорость преобразуется в давление. Встроенный промежуточный охладитель воздуха (3) отводит тепло сжатия и повышает, таким образом, КПД. Воздух проходит через влагоотделитель (4) из нержавеющей стали в зоне низкой скорости, где происходит отделение конденсата. При изменении направления потока воздуха на 180°, перед поступлением в последующую ступень, перенос влаги прекращается. Такая технологическая последовательность сохраняется во всех последующих ступенях до тех пор, пока компрессор не разовьет желаемого рабочего давления.

Рисунок 1 – Конструкция центробежного компрессора

(анимация: 5 кадров, 5 циклов повторения, 164 килобайт)

Современные компрессоры в качестве привода имеют асинхронные и синхронные двигатели, скорость которых не регулируется. Наибольшее применение для приводов компрессоров получили асинхронные двигатели с короткозамкнутым ротором.

Регулирование расхода и давления сжатого газа в центробежной компрессорной машине осуществляют следующими способами:

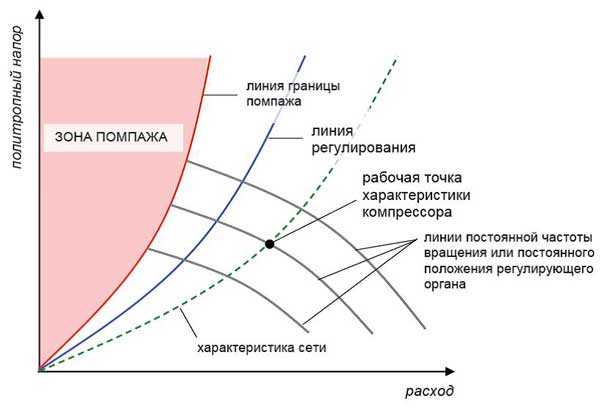

Уровень системы автоматизации должен позволять в реальном масштабе времени точно определять координаты рабочей точки характеристики компрессора относительно линии границы помпажа и осуществлять эффективное антипомпажное регулирование, учитывающее динамику приближения рабочей точки к границе помпажа (рис. 2).

Рисунок 2 – Политропный напор – характеристика расхода [5]

Возможность расчета в реальном масштабе времени позволяет минимизировать необходимый запас на регулирование (расстояние от линии регулирования до границы помпажа), т.е. максимально расширить область доступных рабочих точек характеристики компрессора без открытия байпасной арматуры, обеспечивая при этом высокий КПД компрессорной установки без снижения уровня безопасности [5].

Системы антипомпажной защиты выполняются по двухконтурной схеме. Первый контур осуществляет антипомпажное регулирование и не допускает опасного приближения рабочей точки компрессора к границе помпажа за счет перепуска газа через байпасный клапан с линии нагнетания в линию всасывания. При этом непрерывно вычисляется относительное расстояние от рабочей точки компрессора до границы помпажа с учетом изменения газодинамических параметров по условиям всасывания и нагнетания, включая изменение состава компримируемого газа. В случае если компрессор имеет несколько секций политропного сжатия, вычисляется относительное расстояние от рабочей точки до границы помпажа каждой секции компрессора в отдельности и регулирование происходит по параметрам секции, рабочая точка которой наиболее приближена к границе помпажа.

Второй контур антипомпажной защиты является разомкнутым и осуществляет форсированное открытие байпасного клапана при появлении признаков помпажа. Алгоритм форсированного открытия срабатывает по команде сигнализатора помпажа. Сигнализатор помпажа производит групповую статистическую обработку сигналов режимных параметров компрессора с целью обнаружения признаков помпажа. Для распознавания помпажа обычно используются сигналы давления нагнетания, тока главного электродвигателя и перепада давления на расходомерном устройстве. Данные сигналы обрабатываются в реальном масштабе времени с периодом 10 мс одновременно по четырем алгоритмам распознавания помпажа. Применение групповой статистической обработки сигналов позволяет в полной мере использовать математические методы обработки информации и распознавания образов, что позволяет диагностировать явления вращающегося срыва и помпажа при минимальной вероятности ложных срабатываний сигнализатора даже при сильно зашумленных исходных сигналах, то есть достигать оптимального соотношения между чувствительностью и помехоустойчивостью.

Полный период обработки информации и выдачи управляющего воздействия в контуре управления байпасным (сбросным) клапаном составляет 40 мс. Это позволяет эффективно использовать современные быстродействующие антипомпажные клапаны со временем полного открытия 1,5–2 с [6].

Компрессорные установки являются весьма энергоемкими объектами. Следовательно, эффективное использование сжатого воздуха и снижение затрат на его производство имеют большое значение. Успешное решение этой задачи во многом зависит от мероприятий, связанных не только с совершенствованием компрессорных установок, а также и с совершенствованием системы пневмоснабжения, под которым понимают сокращение (в 2–3 раза) утечек сжатого воздуха, введение учета, нормирования и диспетчерского контроля давления и потребления воздуха.

Все применяемые в промышленности системы регулирования автоматизированы и основаны в основном на принципе дросселирования воздуха на входе компрессора. Среди существующих решений выделим системы управления:

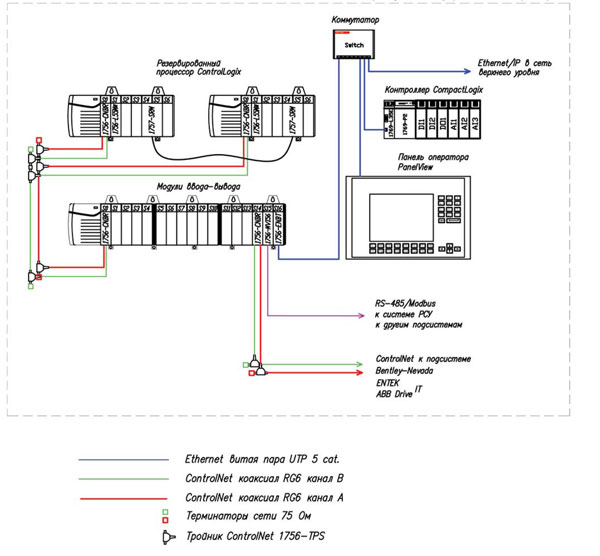

Подсистема защит и управления компрессором состоит из двух основных частей:

Для организации рабочего места машиниста-оператора используется локальная станция PanelView промышленного исполнения шкафного монтажа, либо, в случае автоматизации компрессорной станции, рабочее место организуется на базе PC промышленного исполнения с программным обеспечением RSView SE.

Основной контроллервыполнен на базе оборудования ControlLogix5555 предназначен для выполнения следующих основных функций:

Параметры алгоритмов антипомпажного регулирования, заложенные в основной контроллер, устойчивы к изменениям состава компримируемого газа и учитывают динамику приближения рабочей точки к границе помпажа.

К недостаткам такого технического решения относится низкая енергоэффективность из-за использования дросселирования.

Рисунок 3 – СА ЦК для взрыво-пожароопасных производств и объектов

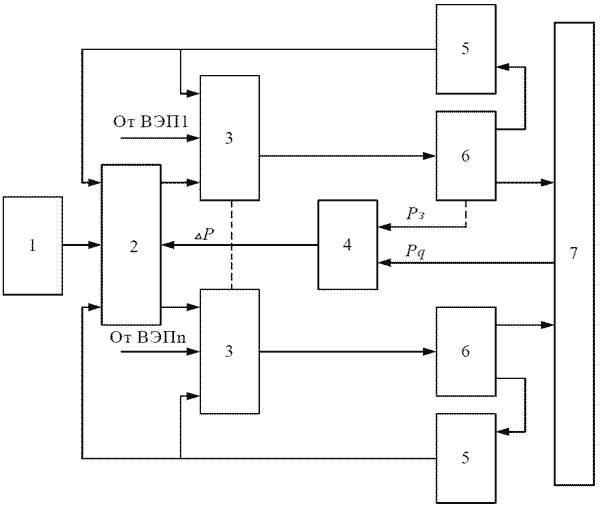

Унифицированный комплект аппаратуры автоматизации шахтных компрессорных станций типа УКАС предназначен для автоматического управления шахтными компрессорными станциями, оборудованными поршневыми и центробежными компрессорами (рис. 4).

Рисунок 4 – Структурная схема автоматического управления компрессорной станцией с помощью аппаратуры УКАС

В аппаратуре учтены вопросы использования привода компрессоров с тиристорной или бесщеточной системой возбуждения, использования герметизированных релейно-контактных и бесконтактных логических элементов и применения регулируемого привода компрессорных агрегатов. В состав УКАС входят:

1 – узел задания команд и адресов программы;

2 – задатчик-распределитель программы работы станции;

3 – система управления и регулирования соответственно агрегатами 1-м и n-м;

4 – регулятор давления воздуха в пневмосети;

5 – датчик теплотехнического контроля;

6 – 1-й и n-й агрегаты соответственно;

7 – магистраль сжатого воздуха; ВЭП1- ВЭПn – регуляторы противопомпажной защиты 1-го и n-го компрессорных агрегатов соответственно.

Система управления и регулирования агрегата обеспечивает обработку команд задатчика-распределителя, технологические защиты и регулирование производительности компрессорного агрегата.

В состав комплекта входят:

Вся аппаратура смонтирована в шкафах.

Недостатком данной аппаратуры является отсутствие современной системы управления, что влечет за собой энергонеэффективность.

Система управления центробежным компрессором фирмы Centac построена на базе микропроцессорного устройства, так называемая панель СМС. Она выполняет все функции управления и текущего контроля, а также управление вспомогательной аппаратурой управления, такой, как пускатель главного электродвигателя, маслоподогреватель и насос предпусковой смазки. Панель CMC оборудована изготовленной по особому заказу компьютерной платой, названной базовым управляющим модулем (BCM). Эта плата оснащена микроконтроллером и микросхемами памяти, которые определяют действия панели при различных сочетаниях, измеряемых давления, температуры и вибрации. Все технические средства для анализа данных, число каналов ввода и вывода (I/O) и системная память оптимально подобраны для точного управления и защиты компрессоров Centac.

Технические характеристики системы CMC:

Для управления системой сжатого воздуха CMC использует методологии управления рабочими параметрами и импульсного управления.

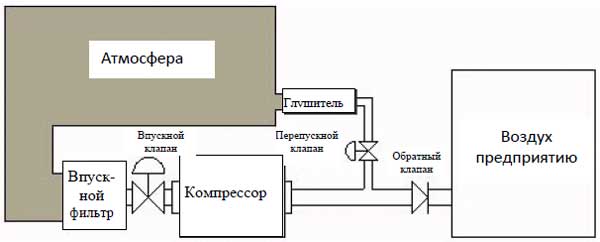

Управление рабочими параметрами. CMC располагает тремя стандартными режимами управления рабочими параметрами или методами эксплуатации. Это а) Разгрузка, б) Модуляция и в) Автоматическое двойное управление для типового воздушного компрессора, работающего в условиях постоянного давления. Для пояснения следующих рассуждений, на рисунке 5 приводится схема системы сжатого воздуха и связи компрессора с системой сжатого воздуха предприятия.

Рисунок 5 – Схема связи компрессора с системой сжатого воздуха предприятия

Недостатком данной системы управления является регулирования методом дросселирования.

Целью работы является повышение энергоэффективности турбокомпрессорной установки.

Основные задачи исследования:

Управление производительностью центробежных компрессоров путем изменения скорости вращения приводного двигателя обеспечивает существенное

повышение энергетической эффективности системы электропривод–компрессор

.

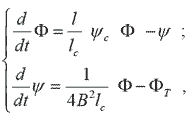

Для описания динамики компрессора использована модель Мура–Грейтцера [7, 8, 9]:

|

(1) |

где Φ – расход воздуха через компрессор; ψc(Φ) – газодинамическая характеристика компрессора; ψ – степень сжатия воздушного потока компрессором; Β – параметр Грейтцера; lc = lвх + lк + lвых; lвх – длина всасывающей трубы; lк – длина компрессора; lвых – длина трубы на нагнетании компрессора; ΦΤ – расход сети; t=Uτ/R - относительное время, где U – тангенциальная скорость в среднем диаметре, R – средний радиус компрессора, t – реальное время.

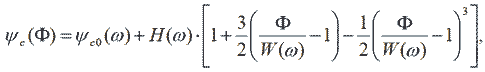

Предусматривается, что компрессор с равномерным течением по окружности имеет характеристику ψc(Φ) в виде кубической зависимости:

|

(2) |

где ψc0(ω)=Kkω2 – сжатие при отсутствии расхода; W = kwω – полуширина газодинамической характеристики; H = kHω2 – полувысота газодинамической характеристики; Kk, kH, kw – конструктивные коэффициенты компрессора; ω – скорость вращения ротора компрессора.

В уравнениях (1), (2) критерий B, предложенный Грейтцером [9], учитывает частоту вращения ротора компрессора. При значениях B > Bкр возникает помпаж, в случае B < Bкр – оборотный срыв, причем Bкр – критическое значение параметра Грейтцера.

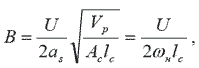

Параметр B определяется из выражения:

|

(3) |

где as – скорость звука; Vp – объем ресивера; Ac – площадь трубопровода компрессора; ωн – номинальная частота вращения ротора компрессора.

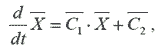

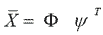

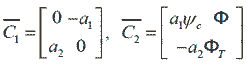

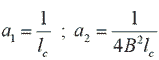

Объединим уравнения (1) и (2) в матричное дифференциальное уравнение:

|

(4) |

где  – вектор переменных состояний;

– вектор переменных состояний;  –

матричные коэффициенты;

–

матричные коэффициенты;  .

.

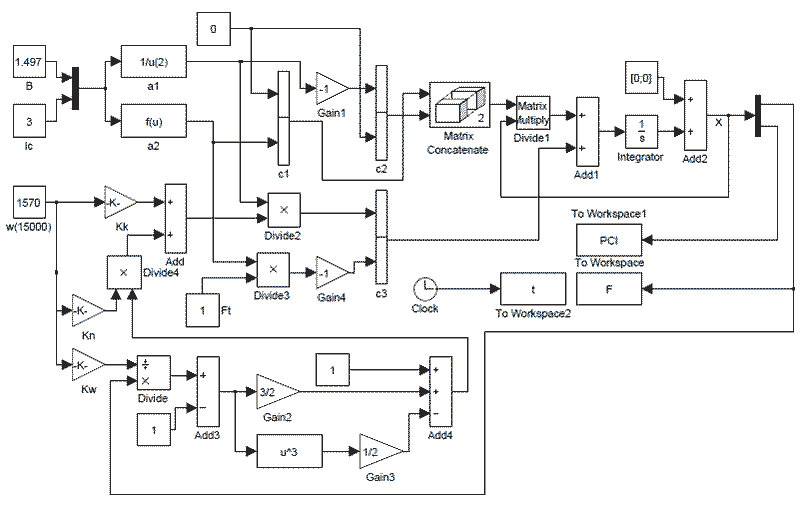

Структурная схема компьютерной модели, соответствующая уравнению (4), показана на рисунке 6.

Рисунок 6 – Структурная схема модели центробежного компрессора

Рассмотрим компрессорную установку при следующих значениях параметров: Vp = 1,5 м2; H = 0,18 Па; W = 0,25 кг/с; Aс = 0,01 м2; as = 340 м/с; Lc = 3 м; ψc0(ω) = 0,3 о.е; B = 1,497 о.е; R = 0,1 м; lвх = 1 м; lвых = 2 м; U = 114 м/с; ω = 3000 рад/с; ΦТ = 0,5 м3/мин.

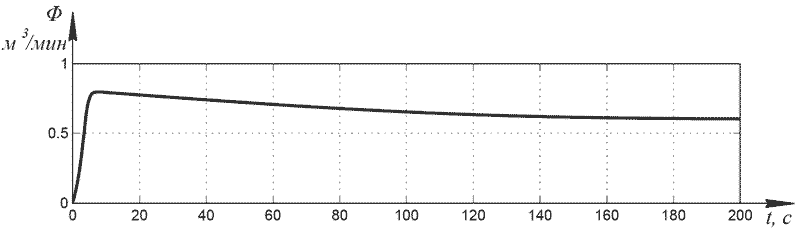

Графики переменных состояния при запуске компрессора, полученные в результате моделирования, показаны на рисунке 7.

Рисунок 7 – Графики переменных состояния, полученные в результате моделирования:

а – расход воздуха через компрессор, б – степень сжатия воздушного потока

Таким образом, обоснованная математическая модель центробежного компрессора в форме матричного дифференциального уравнения может быть использована при моделировании компрессорной установки с частотно-регулируемым электроприводом.

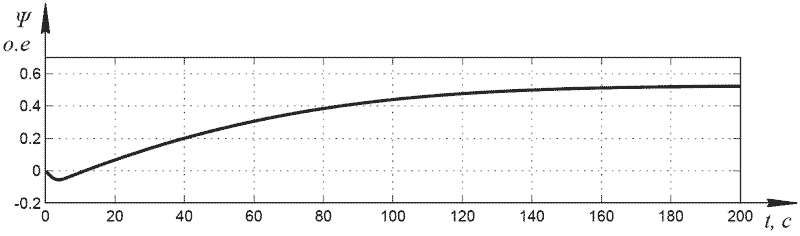

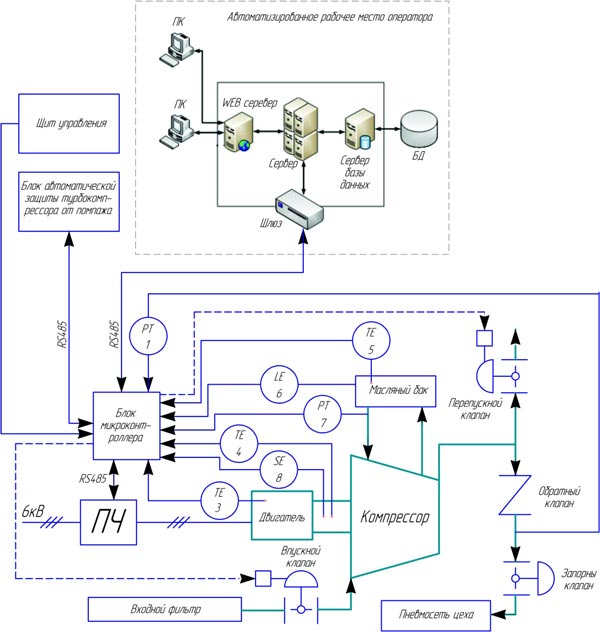

Структура турбокомпрессора с автоматическим частотным регулированием двигателя, предполагает наличие (рис. 8) датчиков давления 1 в расходной сети и на выходе компрессора, датчиков температуры двигателя 3, подшипников 4 и масла 5, датчика уровня масла 6, давления масла 7 и частоты вращения электродвигателя 8.

Рисунок 8 – Структурная схема системы автоматизации компрессорной установки

Фактическое давление воздуха в пневматической сети измеряется датчиком давления на выходе компрессора, сигнал которого поступает на модуль управления, где производится сравнение с уставкой. При возникновении сигнала рассогласования, модуль управления дает команду блоку частотного преобразователя, который, в свою очередь, формирует сигнал на увеличение или уменьшение частоты вращения приводного электродвигателя турбокомпрессора. В ходе работы установки непрерывно снимаются и анализируются показания датчиков температуры двигателя, подшипников и температуры масла. Работа маслонасоса, в процессе работы турбокомпрессора осуществляется за счет измерения давления масла на выходе насоса. При понижении давления масла или его уровня в маслобаке ниже заданных, модуль управления останавливает компрессор и включает сигнализацию. Во время пуска компрессора информация с датчиков уровня масла, давления масла и его температуры поступает в модуль, где анализируется и вырабатывается сигнал на включение основного электродвигателя компрессора.

Основным элементом устройства является микроконтроллер, который предназначен для обработки информации от датчиков и органов управления, принятия логических решений и своевременного формирования управляющего сигнала на частотный регулятор. Сигналы в микроконтроллер поступают через блок согласования входного сигнала, где осуществляется преобразование сигналов, гальваническая развязка линии связи устройства с контактными датчиками и органами управления. Блок согласования выходного сигнала предназначен для преобразования выходного сигнала микроконтроллера в сигналы управления пусковой аппаратурой приводного электродвигателя маслонасоса и клапанами. Для передачи информации между устройством и ЭВМ оператора компрессорной станции устройство содержит специальный адаптер передачи данных интерфейса RS-485.

В результате проведенных исследований были получены переходные процессы запуска турбокомпрессорной установки. Регулирование скорости асинхронного двигателя, с использованием частотного преобразователя, позволяет не только уменьшить потери и сэкономить электроэнергию от 20% до 40%, а также плавно регулировать скорость вращения электродвигателя от минимального значения до номинального значения при сохранении максимального момента на валу. Применение частотного преобразователя позволило увеличить срок службы и повысить надежность электропривода и оборудования и повысить эффективность производства кислорода за счет стабильного давления в сети.

Созданная компьютерная модель позволяет моделировать работу системы управления турбокомпрессорного агрегата. Плавная регулировка скорости в широких пределах с хранением достаточной жесткости характеристик возможно только при частотном управлении, что дало существенное снижение аварийности сети и самой установки.

При написании данного реферата магистерская работа еще не завершена и в связи с этим информация данного реферата, не полная. Окончательное завершение: декабрь 2014 года.