Гірничої електротехніки та автоматики ім. Р. М. Лейбова

Автоматизоване управління технологічними процесами

Компресори належать до групи механізмів, що отримали широке поширення на усіх промислових підприємствах.

Компресори застосовують для отримання стислого повітря або іншого газу тиском понад 4·105 Па з метою використання його енергії в приводах пневматичних молотів і пресів, в пневматичному інструменті, в пристроях пневмоавтоматики, отримання газоподібного кисню тощо.

Наприклад, при виробництві чавуну і сталі (конвертерне виробництво сталі, електросталеплавильне виробництво і кисневе дуття в доменних печах) широко використовується стислий кисень, який отримують за допомогою пристрою розподілення повітря (ПРУ). Вона охоплює устаткування для стиснення і очищення атмосферного повітря, його охолодження до кріогенних температур, розділення методом ректифікації, нагріву отриманих продуктів, їх компримування і перекачування [1].

Графік споживання стислого повітря на промислових підприємствах, є нестаціонарний характер протягом доби. Для забезпечення нормальної роботи споживачів необхідно, щоб тиск повітря постійно підтримувався – це є однією з основних вимог, що пред’являються при автоматизації компресорних установок. Тиск у повітряно-водяній мережі залежить від споживання повітря і продуктивності компресора. Коли витрата повітря дорівнює продуктивності компресора, тиск в мережі буде номінальним. Якщо споживання повітря стає більше продуктивності, то тиск падає, і навпаки [2].

Нині регулювання роботи турбокомпресора здійснюється дроселюванням, що звужує діапазон регулювання тиску і є економічно невигідним [3, 4]. У зв’язку з цим актуальним є завдання підвищення ефективності роботи турбокомпресора за рахунок впровадження автоматичного частотного регулювання роботи приводного двигуна.

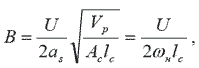

Відцентровому компресорі динамічної дії (рис. 1) повітря поступає через вбудований впускний регулюючий клапан і потрапляє в перший ступінь стиснення, де робоче колесо (1) надає повітрю певну швидкість. Повітря потім проходить через дифузор (2), де швидкість перетвориться в тиск. Вбудований проміжний охолоджувач повітря (3) відводить тепло стиснення і підвищує, таким чином, ККД. Повітря проходить через віддільник вологи (4) з нержавіючої сталі в зоні низької швидкості, де відбувається відокремлення конденсату. При змінюванні напряму потоку повітря на 180°, перед переходом на подальший ступінь, перенесення вологи припиняється. Така технологічна послідовність зберігається на усіх подальших ступенях доти, поки компресор не розвине бажаного робочого тиску.

Рисунок 1 – Конструкція відцентрового компресора

(анімація: 5 кадрів, 5 циклів повторення, 164 кілобайт)

Сучасні компресори у якості приводу мають асинхронні і синхронні двигуни, швидкість яких не регулюється. Найбільше застосування для приводів компресорів отримали асинхронні двигуни з короткозамкнутим ротором.

Регулювання витрати і тиску стислого газу у відцентровій компресорній машині здійснюють наступними способами:

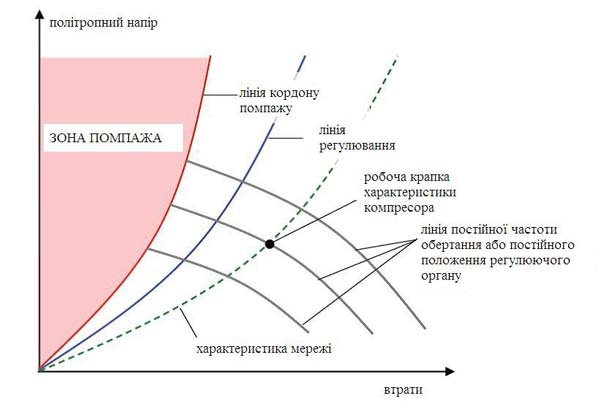

Рівень системи автоматизації повинен дозволяти в реальному масштабі часу точно визначати координати робочої точки характеристики компресора відносно межі помпажу і здійснювати ефективне антипомпажне регулювання, що враховує динаміку наближення робочої точки до межі помпажу (рис. 2).

Рисунок 2 – Політропний натиск - характеристика витрати [5]

Можливість розрахунку в реальному масштабі часу дозволяє мінімізувати необхідний запас на регулювання (відстань від лінії регулювання до межі помпажу), тобто максимально розширити зону доступних робочих точок характеристики компресора без відкриття байпасної арматури, забезпечуючи при цьому високий ККД компресорної установки без зниження рівня безпеки [5].

Системи антипомпажного захисту виконуються за двоконтурною схемою. Перший контур здійснює антипомпажне регулювання і не допускає небезпечного наближення робочої точки компресора до межі помпажу за рахунок перепуску газу через байпасний клапан з лінії нагнітання в лінію всмоктування. При цьому безперервно обчислюється відносна відстань від робочої точки компресора до межі помпажу з урахуванням зміни газодинамічних параметрів за умовами всмоктування і нагнітання, включаючи змінювання складу компримуючого газу. У випадку якщо компресор має декілька секцій політропного стиснення, обчислюється відносна відстань від робочої точки до межі помпажу кожної секції компресора окремо і регулювання відбувається за параметрами секції, робоча точка якої найбільш наближена до межі помпажу.

Другий контур антипомпажного захисту є розімкненим і здійснює форсоване відкриття байпасного клапану при появі ознак помпажу. Алгоритм форсованого відкриття спрацьовує за командою сигналізатора помпажу. Сигналізатор помпажу здійснює групову статистичну обробку сигналів режимних параметрів компресора з метою виявлення ознак помпажу. Для розпізнавання помпажу зазвичай використовуються сигнали тиску нагнітання, струму головного електродвигуна і перепаду тиску на витратовимірювальному пристрої. Ці сигнали обробляються в реальному масштабі часу з періодом 10 мс одночасно за чотирма алгоритмами розпізнавання помпажу. Застосування групової статистичної обробки сигналів дозволяє повною мірою використати математичні методи обробки інформації і розпізнавання образів, що дозволяє діагностувати явища обертового зриву, і помпажу при мінімальній ймовірності хибних спрацьовувань сигналізатора навіть при сильно зашумлених початкових сигналах, тобто досягати оптимального співвідношення між чутливістю і завадостійкою.

Повний період обробки інформації і видачі керуючого впливу в контурі управління байпасним (скидним) клапаном складає 40 мс. Це дозволяє ефективно використати сучасні швидкодіючі антипомпажні клапани з часом повного відкриття 1,5–2 [6].

Компресорні установки є дуже енергоємними об’єктами. Отже, ефективне використання стислого повітря і зниження витрат на його виробництво мають велике значення. Успішне рішення цієї задачі багато в чому залежить від заходів, що пов’язані не лише з вдосконаленням компресорних установок, а також і з вдосконаленням системи пневмопостачання, під яким розуміють скорочення (у 2–3 рази) витоків стислого повітря, введення обліку, нормування і диспетчерського контролю тиску і споживання повітря.

Усі вживані в промисловості системи регулювання є автоматизованими і ґрунтуються переважно на принципі дроселювання повітря на вході компресора. Серед існуючих рішень вирізнімо системи управління:

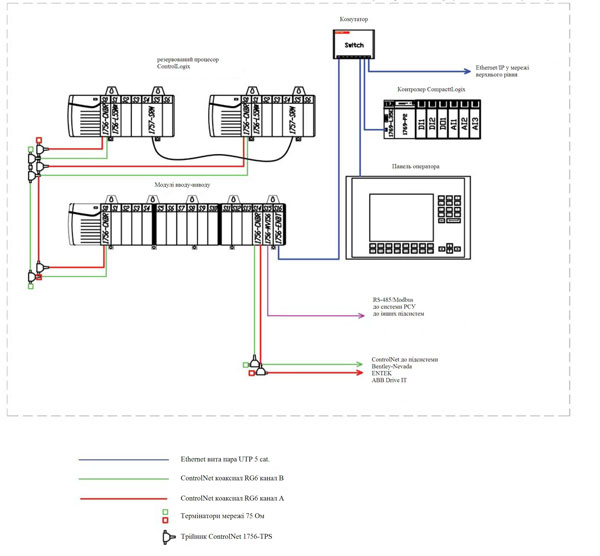

Підсистема захистів та управління компресором складається з двох основних частин:

Для організації робочого місця машиніста-оператора використовується локальна станція Panel View промислового виконання шафового монтажу, або, у разі автоматизації компресорної станції, робоче місце організовується на базі PC промислового виконання з програмним забезпеченням RSView SE.

Основний контролер виконаний на базі устаткування Control Logix 5555 і призначений для виконання наступних основних функцій:

Параметри алгоритмів антипомпажного регулювання, що закладені в основний контролер, є стійкими до змін складу компримуємого газу і враховують динаміку наближення робочої точки до межі помпажу.

До недоліків цього технічного рішення відноситься низька енергоефективність через використання дроселювання.

Рисунок 3 – СА ВК для вибухово-пожежонебезпечних виробництв і об’єктів.

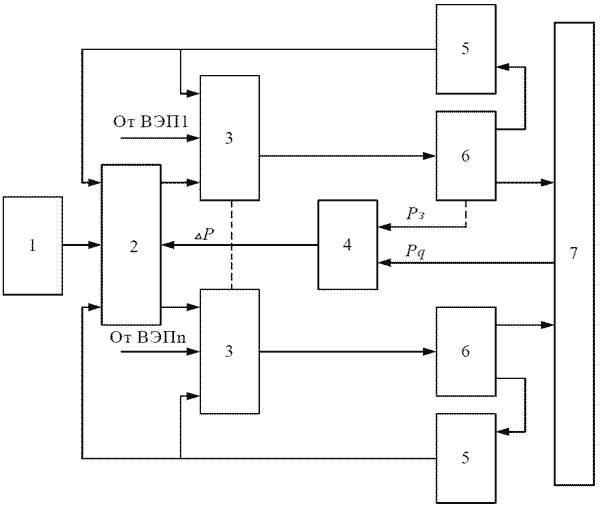

Уніфікований комплект апаратури автоматизації шахтних компресорних станцій типу УКАС призначається для автоматичного управління шахтними компресорними станціями, обладнаними поршневими і відцентровими компресорами (рис. 4).

Рисунок 4 – Структурна схема автоматичного управління компресорною станцією за допомогою апаратури УКАС

В апаратурі враховані питання використання приводу компресорів з тиристорною або безщітковою системою збудження, використання герметизованих релейно-контактних і безконтактних логічних елементів і застосування регульованого приводу компресорних агрегатів. До складу УКАС входять:

1 – вузол задання команд і адрес програми;

2 – задатчик-розподільник програми роботи станції;

3 – система управління і регулювання відповідно агрегатами 1-м і n-м;

4 – регулятор тиску повітря у пневмомережі;

5 – датчик теплотехнічного контролю;

6 – 1-й і n-й агрегати відповідно;

7 – магістраль стислого повітря; ВЕП1- ВЕПn - регулятори протипомпажного захисту 1-го і n-го компресорних агрегатів відповідно.

Система управління і регулювання агрегату забезпечує обробку команд задатчика-розподільника, технологічні захисти і регулювання продуктивності компресорного агрегату.

До складу комплекту входять:

Вся апаратура змонтована в шафах.

Недоліком даної апаратури є відсутність сучасної системи управління, що тягне за собою енергонеефективність.

Система управління відцентровим компресором фірми Centac побудована на базі мікропроцесорного пристрою (панель СМС). Вона виконує усі функції управління і поточного контролю, а також управління допоміжною апаратурою управління, такий, як пускач головного електродвигуна, нагрівач олії і насос передпускового мастила. Панель CMC обладнана виготовленою за особливим замовленням комп’ютерною платою, що названа базовим керуючим модулем (BCM). Ця плата оснащена мікроконтролером і мікросхемами пам’яті, які визначають дії панелі при різних поєднаннях, що вимірюють тиски, температури і вібрації. Усі технічні засоби для аналізу даних, число каналів введення і виведення (I/O) і системна пам’ять оптимально підібрані для точного управління і захисту компресорів Centac.

Технічні характеристики системи CMC:

Для управління системою стислого повітря CMC використовує методології управління робочими параметрами і імпульсного управління.

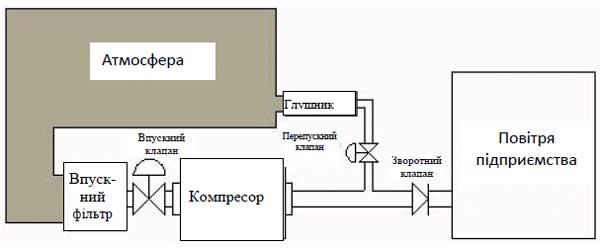

Управління робочими параметрами. CMC має три стандартні режими управління робочими параметрами або методи експлуатації. Це а) Розвантаження, б) Модуляція і в) Автоматичне подвійне управління для типового повітряного компресора, що працює в умовах постійного тиску. Для пояснення наступних міркувань, на рисунку 5 наводиться схема системи стислого повітря і зв’язку компресора з системою стислого повітря підприємства.

Рисунок 5 – Схема зв’язку компресора з системою стислого повітря підприємства

Недоліком даної системи управління є регулювання методом дроселювання.

Метою роботи є підвищення енергоефективності турбокомпресорної установки.

Основні завдання дослідження:

Управління продуктивністю відцентрових компресорів шляхом зміни швидкості обертання приводного двигуна забезпечує суттєве

підвищення енергетичної ефективності системи Електропривод-компресор

.

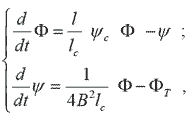

Для опису динаміки компресора використана модель Мура-Грейтцера [7, 8, 9]:

|

(1) |

де Φ – витрата повітря через компресор; ψc(Φ) – газодинамічна характеристика компресора; ψ – ступінь стиснення повітряного потоку компресором; Β – параметр Грейтцера; lc = lвх + lк + lвых; lвх – довжина всмоктуючої труби; lк – довжина компресора; lвых – довжина труби на нагнітанні компресора; ΦΤ – витрата мережі; t=Uτ/R - відносний час, де U – тангенціальна швидкість в середньому діаметрі, R – середній радіус компресора, t – реальний час.

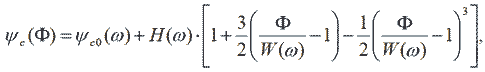

Передбачається, що компресор з рівномірною течією по колу має характеристику ψc(Φ) у вигляді кубічної залежності:

|

(2) |

де ψc0(ω)=Kkω2 – стиснення за відсутності витрати; W = kwω – напівширина газодинамічної характеристики; H = kHω2 – напіввисота газодинамічної характеристики; Kk, kH, kw – конструктивні коефіцієнти компресора; ω – швидкість обертання ротора компресора.

У рівняннях (1), (2) критерій B, запропонований Грейтцером [9], враховує частоту обертання ротора компресора. При значеннях B > Bкр виникає помпаж, у випадку B < Bкр – оборотний зрив, причому Bкр – критичне значення параметра Грейтцера.

Параметр B визначається з виразу:

|

(3) |

де as – швидкість звуку; Vp – об’єм ресіверу; Ac – площа трубопроводу компресора; ωн – номінальна частота обертання ротора компресора.

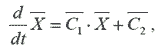

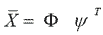

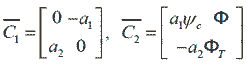

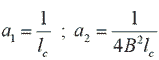

Об’єднаємо рівняння (1) і (2) в матричне диференціальне рівняння:

|

(4) |

де  – вектор змінних станів;

– вектор змінних станів;  –

матричні коефіцієнти;

–

матричні коефіцієнти;  .

.

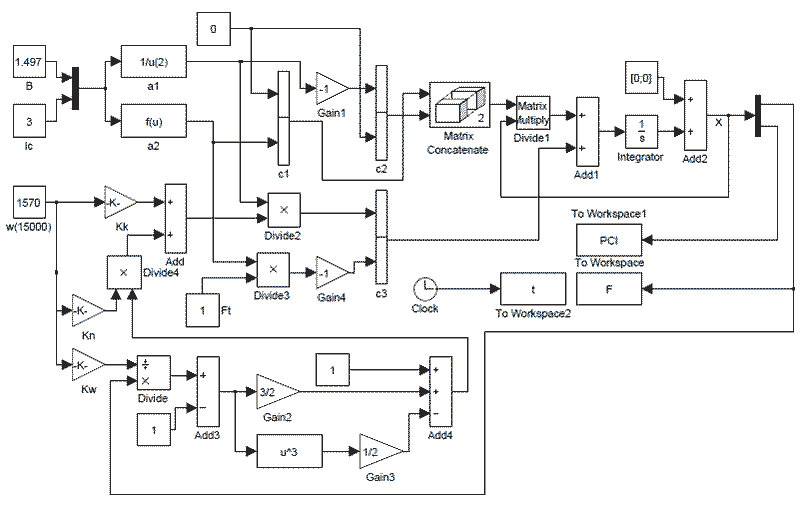

Структурна схема комп’ютерної моделі, що відповідає рівнянню (4), показана на рисунку 6.

Рисунок 6 – Структурна схема моделі відцентрового компресора

Розглянемо запуск компресорної установки при наступних значеннях параметрів: Vp = 1,5 м2; H = 0,18 Па; W = 0,25 кг/с; Aс = 0,01 м2; as = 340 м/с; Lc = 3 м; ψc0(ω) = 0,3 в.о; B = 1,497 в.о; R = 0,1 м; lвх = 1 м; lвых = 2 м; U = 114 м/с; ω = 3000 рад/с; ΦТ = 0,5 м3/хв.

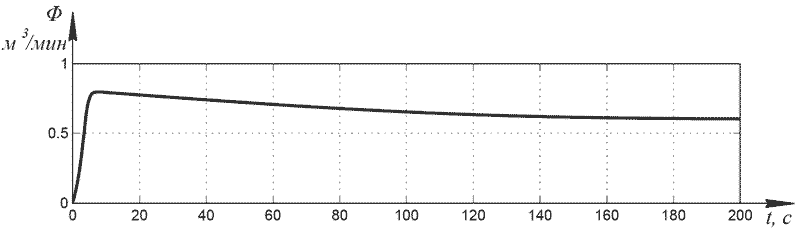

Графіки змінних стану під час запуску компресора, що були отримані в результаті моделювання, показані на рисунку 7.

Рисунок 7 – Графіки змінних стану, що були отримані в результаті моделювання:

а – витрата повітря через компресор, б – ступінь стиснення повітряного потоку

Таким чином, обґрунтована математична модель відцентрового компресора у формі матричного диференціального рівняння може бути використана при моделюванні компресорної установки з частотно-регульованим електроприводом.

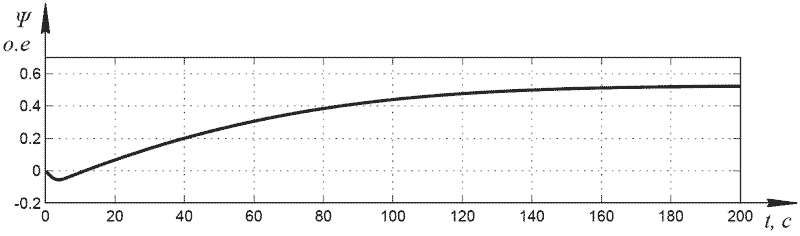

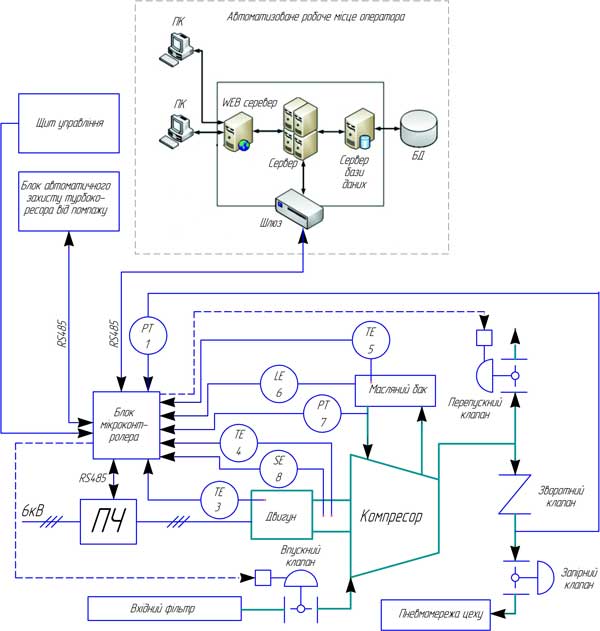

Структура турбокомпресора з автоматичним частотним регулюванням двигуна, припускає наявність (рис. 8) датчиків тиску 1 у витратній мережі і на виході компресора, датчиків температури двигуна 3, підшипників 4 і олії 5, датчика рівня олії 6, тиску олії 7 і частоти обертання електродвигуна 8.

Рисунок 8 – Структурна схема системи автоматизації компресорної установки

Тиск повітря в пнемо-мережі вимірюється датчиком тиску на виході компресора, сигнал якого надходить у модуль управління, де проводиться порівняння з уставкою. При виникненні сигналу неузгодженості, модуль управління дає команду блоку частотного перетворювача, який, у свою чергу, формує сигнал на збільшення або зменшення частоти обертання приводного електродвигуна турбокомпресора. У ході роботи установки, безперервно знімаються і аналізуються показники датчиків температури двигуна, підшипників і температури масла. Робота маслонасоса, в процесі роботи турбокомпресора здійснюється за рахунок вимірювання тиску масла на виході насоса. При зниженні тиску масла або його рівня в маслобаку нижче заданих, модуль управління зупиняє компресор і включає сигналізацію. Під час пуску компресора інформація з датчиків рівня масла, тиску масла і його температури надходить у модуль, де аналізується і виробляється сигнал на включення основного електродвигуна компресора. Основним елементом пристрою є мікроконтролер, який призначений для обробки інформації від датчиків та органів управління, прийняття логічних рішень і своєчасного формування керуючого сигналу на частотний регулятор. Сигнали в мікроконтролер надходять через блок узгодження вхідного сигналу, де здійснюється перетворення сигналів, гальванічна розв’язка лінії зв’язку пристрою з контактними датчиками та органами управління. Блок узгодження вихідного сигналу призначений для перетворення вихідного сигналу мікроконтролера в сигнали управління пусковою апаратурою приводного електродвигуна маслонасоса і клапанами. Для передачі інформації між пристроєм і ЕОМ оператора компресорної станції пристрій містить спеціальний адаптер передачі даних інтерфейсу RS-485.

В результаті проведених досліджень були отримані перехідні процеси запуску турбокомпресорної установки. Регулювання швидкості асинхронного двигуна, з використанням частотного перетворювача, дозволяє не тільки зменшити втрати і заощадити електроенергію від 20% до 40%, а також плавно регулювати швидкість обертання електродвигуна від мінімального значення до номінального значення при збереженні максимального моменту на валу. Застосування частотного перетворювача дозволило збільшити термін служби і підвищити надійність електроприводу і обладнання та підвищити ефективність виробництва кисню за рахунок стабільного тиску в мережі.

Створена комп’ютерна модель дозволяє моделювати роботу системи управління турбокомпресорного агрегату. Плавне регулювання швидкості в широких межах із зберіганням достатньої жорсткості характеристик можливо тільки при частотному управлінні, що дало істотне зниження аварійності мережі і самої установки.

При написанні даного реферату магістерська робота ще не завершена і у зв’язку з цим інформація даного реферату, неповна. Остаточне завершення: грудень 2014 року.