Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор и анализ известных решений автоматизации объекта

- 4. Теплообменный аппарат как объект управления

- 5. Анализ динамики САУ теплообменным аппаратом

- Выводы

- Список источников

Введение

Теплообменные аппараты являются неотъемлемой частью большинства технологических процессов, поэтому задача автоматизации противоточных теплообменных аппаратов является весьма важной вследствие существенной энергоемкости теплообменников и их широкой распространенности в промышленной практике.

В существующих системах регулирования противоточными теплообменниками не решается задача обеспечения оптимального теплообмена при изменяющихся нагрузках. При этом, как правило, ограничиваются задачей стабилизации выходной температуры одного из потоков. Таким образом, задача модернизации существующей системы управления теплообменным аппаратам, поддерживающей в динамике условия оптимального теплообмена, является весьма актуальной.

1. Актуальность темы

Процессы передачи тепла с помощью теплообменников от одной жидкой среды к другой находят очень широкое применение в промышленной и коммунальной сфере, бытовом секторе. Часто мы просто пользуемся результатом теплообмена, не придавая этому никакого значения, не видя самого процесса.

Кожухотрубные теплообменники относятся к наиболее распространенным аппаратам. Их применяют для теплообмена и термохимических процессов между различными жидкостями, парами и газами – как без изменения, так и с изменением их агрегатного состояния.

Важным этапом в улучшении системы управления рассматриваемым объектом является анализ теплообменника как объекта управления, т.е. выявление всех существенных входных, выходных и возмущающих переменных.

2. Цель и задачи исследования, планируемые результаты

Цель: повышение качества процесса управления системой автоматического управления теплообменным аппаратом за счет обзора известных решений управления теплообменниками, а также его анализа как объекта управления.

Основные задачи исследования:

- Исследовать противоточный теплообменный аппарат как объект автоматического управления.

- Повышение качества процесса управления температурой технологического потока на выходе из теплообменника при действии возмущающих воздействий за счет модернизации системы автоматического управления противоточным теплообменным аппаратом.

- Моделирование процесса управления температурой технологического потока на выходе из теплообменника при действии возмущающих воздействий и анализ качества управления теплообменным аппаратом.

3. Обзор и анализ известных решений автоматизации объекта

Существует несколько вариантов известных решений автоматизации теплообменника. Рассмотрим четыре из них [1].

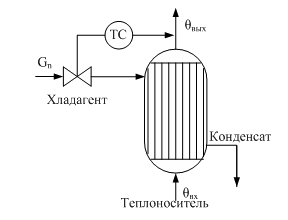

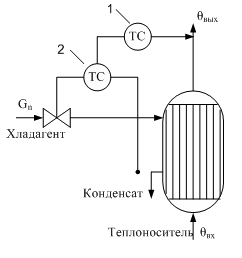

Рисунок 1 – Схема одноконтурной замкнутой АСР температуры жидкости в парожидкостном теплообменнике

Вариант 1. Одноконтурная замкнутая АСР (рис. 1) при использовании ПИ- или ПИД-регулятора гарантирует регулирование температуры без статической ошибки, однако при сильных возмущениях по расходу или температуре жидкости качество переходного процесса может оказаться неудовлетворительным.

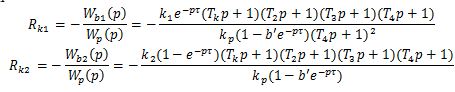

Вариант 2. Введение динамической компенсации возмущений по Gж или θвх оказывается нецелесообразным, так как теоретические компенсаторы с передаточными функциями

Рисунок 2 – Передаточные функции теоретических компенсаторов

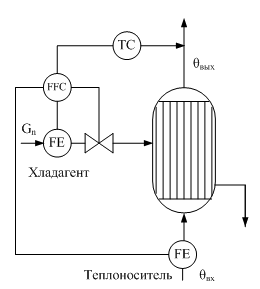

физически нереализуемы, а использование приближенных компенсаторов может оказаться неэффективным. Поэтому на практике ограничиваются статической компенсацией этих возмущений. Примером таких систем является каскадная АСР соотношения расходов Gп/Gж с коррекцией по θвых (рис. 3).

Вариант 3. Каскадная система регулирования температуры (или давления) в межтрубном пространстве с коррекцией задания по θвых (рис. 4) будет эффективной при сильных возмущениях по давлению или температуре греющего пара. Температура (или давление) в кожухе в данном случае играет роль промежуточной координаты, которая быстрее реагирует на эти возмущения, чем выходная температура жидкости [3].

Рисунок 3 – Каскадная АСР температуры жидкости в паро-жидкостном теплообменнике (с регулятором соотношения расходов во внутреннем контуре)

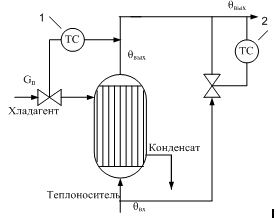

Вариант 4. Если требуется высокое качество регулирования, целесообразно применение схемы с байпасированием технологического потока вокруг теплообменника и последующим смешением нагретого и холодного потоков. В этом случае появляется дополнительное управляющее воздействие — распределение потоков G1 и G2. На рис. 5 показан пример системы автоматизации такого теплообменника. Регулятор температуры 1 выполняет вспомогательную функцию — стабилизацию температуры θ"; главная задача — регулирование температуры жидкости после смешения — возлагается на регулятор 2. В такой системе качество регулирования θвых определяется динамикой второго контура, в котором объект представляет собой практически безынерционное звено, так как при малом объеме камеры смешения постоянная времени процесса смешения практически равна нулю.

Рисунок 4 – Функциональная схема каскадной АСР температуры жидкости в паро-жидкостном темплообменнике (с регулятором температуры конденсата во внутреннем контуре): 1— регулятор температуры жидкости;2 — регулятор температуры конденсата в кожухе

Рисунок 5 – Регулирование температуры жидкости в схеме с байпасированием потока вокруг теплообменника: 1 – регулятор температуры жидкости на выходе из теплообменника; 2 – регулятор температуры жидкости после смешения

В данной работе будет использован второй вариант системы автоматизации теплообменника с добавлением регулятора температуры теплоносителя на выходе.

4. Теплообменный аппарат как объект управления

Рассмотрим применение теплообменного аппарата для получения серной кислоты методом мокрого катализа. Метод мокрого катализа является одним из основных методов получения серной кислоты из сероводорода и состоит из трех этапов: сжигание сероводорода, окисления диоксида серы, который образуется на катализаторе, и конденсации серной кислоты [5]. В настоящее время широко применяют схему производства серной кислоты предложенную Haldor Topsoe A/S, изображенную на рис. 6.

Рисунок 6 – Схема производства серной кислоты из сероводорода: 1 – сероводород, 2 – печь, 3 – котел-утилизатор, 4 – воздух на горение, 5 – паровая система, 6 – перегретый воздух, 7 – контактный аппарат, 8 – воздуходувка, 9 – охладитель кислого газа, 10 – очищенный газ в трубу, 11 – конденсатор, 12 – насос кислоты, 13 – охладитель кислоты, 14 – кислота, 15 – атмосферный воздух

(анимация: объём – 149 кБ; размер – 575х335; количество кадров – 5; задержка между кадрами – 0,5 с; количество циклов повторения – 5)

При очистке горючих газов обычно получают концентрированный сероводородный газ (до 90%), поэтому в печах, где он сжигается, выделяется большое количество тепла. В связи с этим при сжигании в печь вводят большой избыток воздуха или располагают в ней змеевики котла-утилизатора. На этапе сжигания сероводорода получаем диоксид серы.

Из печи газ при температуре около 1000 °С поступает в котел-утилизатор, где тепло газа используется для получения пара. Охлажденный газ при температуре 400-420 °С поступает в контактный аппарат. В связи с тем, что процессы в аппарате экзотермические, газ охлаждают между слоями для того, чтобы сдвинуть равновесие в нужном направлении. После стадии конверсии газ охлаждается до температуры ниже 300 °С, при этом реагирует с парами воды с образованием газообразной серной кислоты (кислый газ).

После охладителя кислого газа, газообразная серная кислота поступает в кожухотрубный противоточный конденсатор - теплообменник (рис. 7). Теплообменник является вертикально расположенным корпусом с трубами с падающей пленкой из боросиликатного кислотоупорного ударопрочного стекла [7].

Рисунок 7 – Вид кожухотрубного теплообменника

Технологический газ проходит внутри труб, охлаждаемых снаружи атмосферным воздухом, поэтому возникает высокое пересыщение паров серной кислоты. Серная кислота конденсируется в трубах, стекает вниз и собирается в нижней части конденсатора. Готовая кислота прозрачная и имеет концентрацию ~98%. Очищенный газ выходит из конденсатора при температуре около 90-110°С и направляется непосредственно в трубу.

Часть исходного горячего воздуха используется для организации горения в печи, а оставшаяся часть, может выводиться в трубу для увеличения поднимающей силы газа или может использоваться для подогрева питательной воды котла.

Особенность процесса Topsoe заключается в том, что при его реализации не образуется сернокислотного тумана, поэтому отпадает необходимость в установке туманоограничителя после теплообменника.

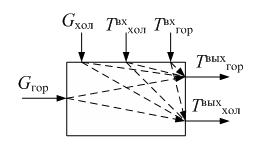

Таким образом, с учетом реальных условий работы, все существенные факторы, влияющие на процесс теплообмена, разбиваются на следующие группы [2]:

- Контролируемые возмущения – это те возмущения, которые можно измерить, но невозможно или недопустимо стабилизировать (расход питания, подаваемого непосредственно из предыдущего аппарата; температура окружающей среды и т.п.). Для исследуемого процесса такими возмущениями являются: температура теплоносителя Твхгор, а также температура и расход нагреваемого потока Твххол, Gхол на входе в аппарат.

- Неконтролируемые возмущения – возмущения, которые невозможно или нецелесообразно измерять непосредственно. Первые – это падение активности катализатора изменение коэффициентов тепло- и массопередачи и т.п. В качестве неконтролируемых возмущений в данном объекте может выступать накипь, образовавшаяся на поверхности трубок внутри теплообменника, а также давление пара, участвующего в теплообмене.

- Выходные переменные. Из их числа выбирают регулируемые координаты. При построении замкнутых систем регулирования в качестве регулируемых координат выбирают технологические параметры, изменение которых свидетельствует о нарушении материального или теплового баланса в аппарате. К ним относятся: температуры теплоносителей Твыхгор и Твыххол.

- Управляющие переменные – входные сигналы объекта управления, с помощью которых можно влиять на режим работы объекта: величина расхода теплоносителя Gгор.

На рисунке 8 показана структурная схема поверхностного теплообменника.

Рисунок 8 – Схема взаимосвязей между переменными в теплообменном аппарате

5. Анализ динамики САУ теплообменным аппаратом

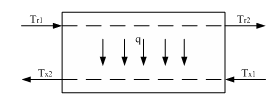

Регулирование поверхностных противоточных теплообменников заключается в поддержании постоянства температуры одного из теплоносителей на выходе из теплообменника, например, Tx2 [4].

Рисунок 9 – Структурная схема поверхностного противоточного теплообменника

Температура Tx2 зависит от скорости передачи тепла или теплового потока q через стенку; в свою очередь эта температура определяется движущей силой процесса или средним температурным напором ΔTcр [8].

Для проведения моделирования зададимся начальными данными:

F=282 м2 – поверхность теплообменника

ν1=ν2=4400 м3/ч – объемная скорость рабочих сред

c1=c2=0,33 м3*град – удельная теплоемкость сред

α1=α2=12 м2*ч*град – коэффициент теплоотдачи

G=5400 кг – вес теплообменных труб

сст=0,115 кг*град – удельная теплоемкость материала поверхности теплообмена при установившемся режиме

Т1н=470 °С – температура первичного теплоносителя

Т2н=50 °С – температура вторичного теплоносителя

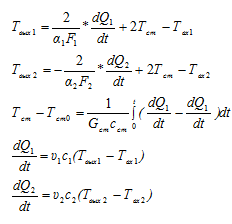

С учетом изложенного выше математическая модель в рассматриваемой задаче примет вид:

Рисунок 10 – Схема моделирования САУ

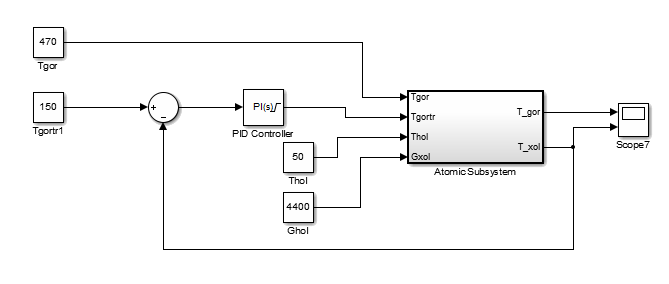

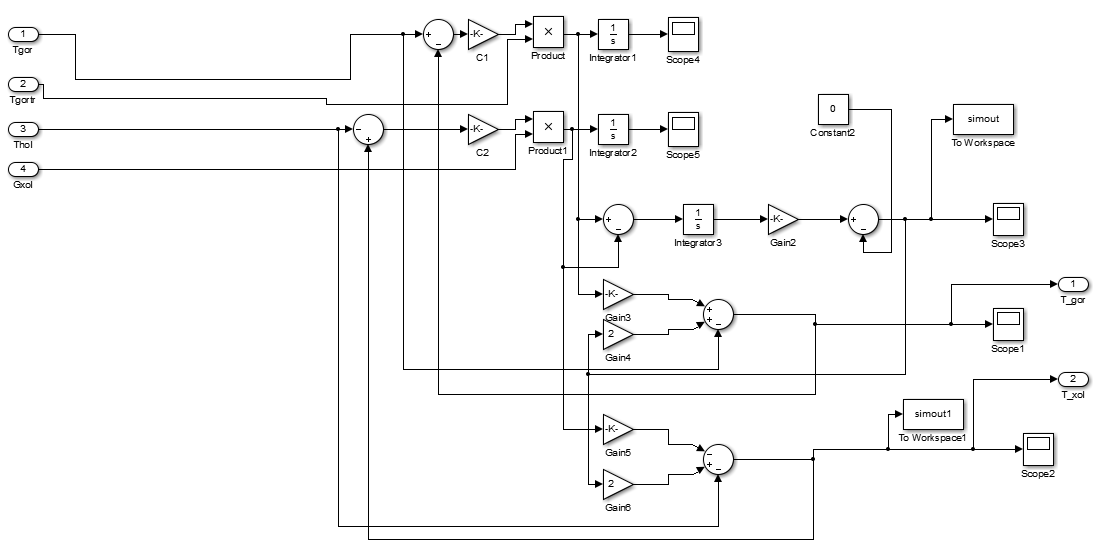

Исходя из данной математической модели, составим схему моделирования теплообменника:

Рисунок 11 – Схема моделирования противоточным теплообменным аппаратом

Для регулирования требуемой температуры на выходе из теплообменника будем изменять расход горячего теплоносителя с помощью автоматически настроенного ПИ-контроллера [6].

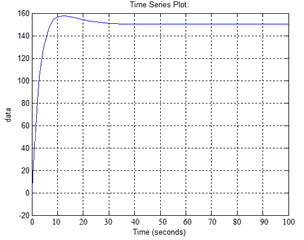

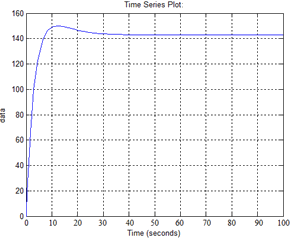

В результате моделирования получаем следующие переходные процессы:

Рисунок 12 – Переходная характеристика горячего теплоносителя на выходе из теплообменника

Рисунок 13 – Переходная характеристика холодного теплоносителя на выходе из теплообменника

Как видим полученные переходные характеристики имеют хорошие показатели качества управления системы: перерегулирование около 5%, время переходного процесса порядка 15 с.

Выводы

- Выделены существенные факторы, влияющие на процесс автоматизации.

- Анализ теплообменного аппарата как объекта управления показал, что исследуемый объект автоматизации является сложным, многомерным и многосвязным объектом управления, что не учтено существующими системами автоматического управления.

- Исходя из полученной математической модели и проведенного моделирования системы автоматического управления теплообменным аппаратом установлено, что данная модель теплообменника имеет хорошие показатели качества управления при правильно настроенном ПИ-регуляторе.

При написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: декабрь 2014 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

Список источников

- Дудников Е.Г. Автоматическое управление в химической промышленности/ Е.Г. Дудников, А.В. Казаков, Ю.Н. Софиева, А.Э. Софиев, А.М. Цирлин – Москва: Химия, 1987. – 368 с.

- Лапшенков Г.И. Автоматизация производственных процессов в химической промышленности/ Г.И. Лапшенков, Л.М. Полоцкий – Москва: Химия, 1982. – 377 с.

- Иоффе И.Л. Проектирование процессов и аппаратов химической технологии/ И.Л. Иоффе – Л.: Химия, 1991. – 352 с.

- Автоматизация технологических процессов и производств: учебное пособие. Под редакцией Н.В.Кузьменко. – Ангарск, 2005.

- Чернышев Н.Н. Математическое описание процесса теплообмена в противоточных теплообменных аппаратах / Н.Н. Чернышев, В.В. Турупалов, А.А. Прядко // Наукові праці Донецького національного технічного університету. Сер. обчислювальна техніка та автоматизація, випуск 21 (183). – Донецьк: ДонНТУ. – 2011, С. 55-60.

- Чернышев Н.Н. Настройка регуляторов температуры газов в системе автоматического управления производства серной кислоты / Н.Н. Чернышев // Збірник наукових праць Інституту проблем моделювання в енергетиці ім. Г.Є. Пухова, гол. ред. В.Ф.Євдокимов. – Київ: Інститут проблем моделювання в енергетиці ім. Г.Є. Пухова, 2012. – Випуск 65. – С. 101-107.

- Плановский А.Н. Процессы и аппарата химической технологии/ А.Н. Плановский – М.: Химия, 1962. – 362 с.

- Маньковский О.Н. Теплообменная аппаратура химических производств/ О.Н. Маньковский – Л.: Химия, 1976. – 348 с.