Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд і аналіз відомих рішень автоматизації об'єкта

- 4. Теплообмінний апарат як об’єкт управління

- 5. Аналіз динаміки САУ теплообмінним апаратом

- Висновки

- Перелік посилань

Вступ

Теплообмінні апарати є невід’ємною частиною більшості технологічних процесів, тому завдання автоматизації протиточних теплообмінних апаратів є досить важливою внаслідок істотної енергоємності теплообмінників і їх широку поширеність в промисловій практиці.

В існуючих системах регулювання протиточними теплообмінниками не вирішується завдання забезпечення оптимального теплообміну при навантаженні, що змінюється. При цьому, як правило, обмежуються завданням стабілізації вихідної температури одного з потоків. Таким чином, завдання модернізації існуючої системи управління теплообмінним апаратом, що підтримує в динаміці умови оптимального теплообміну, є досить актуальною.

1. Актуальність теми

Процеси передачі тепла за допомогою теплообмінників від одного рідкого середовища до іншого знаходять дуже широке застосування в промисловій та комунальній сфері, побутовому секторі. Часто ми просто користуємося результатом теплообміну, не надаючи цьому ніякого значення, не бачачи самого процесу.

Кожухотрубні теплообмінники відносяться до найбільш поширених апаратам. Їх застосовують для теплообміну і термохімічних процесів між різними рідинами, парами і газами - як без зміни, так і зі зміною їх агрегатного стану.

Важливим етапом у поліпшенні системи управління об’єкта, що розглядається, є аналіз теплообмінника як об’єкта управління, тобто виявлення всіх істотних вхідних, вихідних і збурюючих змінних.

2. Мета і задачі дослідження та заплановані результати

Мета: підвищення якості процесу управління системою автоматичного управління теплообмінним апаратом за рахунок огляду відомих рішень управління теплообмінниками, а також його аналізу як об’єкта управління.

Основні задачі дослідження:

- Дослідити протиточний теплообмінний апарат як об’єкт автоматичного управління.

- Підвищення якості процесу управління температурою технологічного потоку на виході з теплообмінника при дії збурюючих впливів за рахунок модернізації системи автоматичного управління протитечійним теплообмінним апаратом.

- Моделювання процесу управління температурою технологічного потоку на виході з теплообмінника при дії збурюючих впливів і аналіз якості управління теплообмінним апаратом.

3. Огляд і аналіз відомих рішень автоматизації об'єкта

Існує кілька варіантів відомих рішень автоматизації теплообмінника. Розглянемо чотири з них [1].

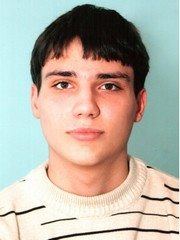

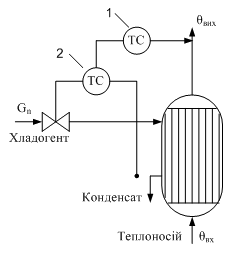

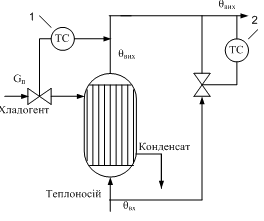

Малюнок 1 – Схема одноконтурної замкнутої АСР температури рідини в парожідкостной теплообміннику

Варіант 1. Одноконтурна замкнута АСР (мал. 1) при використанні ПІ- або ПІД- регулятора гарантує регулювання температури без статичної помилки, однак при сильних збуреннях по витраті або температурі рідини якість перехідного процесу може виявитися незадовільною.

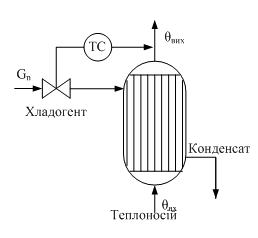

Варіант 2. Введення динамічної компенсації обурень по Gж або θвх виявляється недоцільним, так як теоретичні компенсатори з передавальними функціями

Малюнок 2 – Передавальні функції теоретичних компенсаторів

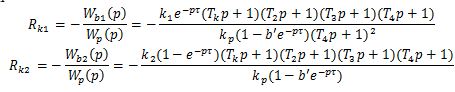

фізично не реалізовуються, а використання наближених компенсаторів може виявитися неефективним. Тому на практиці обмежуються статичної компенсацією цих обурень. Прикладом таких систем є каскадна АСР співідношення витрат Gп/Gж з корекцією по θвих (мал. 3).

Варіант 3. Каскадна система регулювання температури (або тиску) в міжтрубному просторі з корекцією завдання з θвих (мал. 4) буде ефективною при сильних обуреннях по тиску або температурі, що гріє пару. Температура (або тиск) в кожусі в даному випадку відіграє роль проміжної координати, яка швидше реагує на ці обурення, ніж вихідна температура рідини [3].

Малюнок 3 – Каскадна АСР температури рідини в паро-рідинному теплообміннику (з регулятором співвідношення витрат у внутрішньому контурі)

Варіант 4 . Якщо потрібна висока якість регулювання, доцільно застосовувати схеми з бай пасуванням технологічного потоку навколо теплообмінника і наступним змішуванням нагрітого і холодного потоків. У цьому випадку з’являється додатковий керуючий вплив – розподілення потоків G1 і G2. На мал. 5 показаний приклад системи автоматизації такого теплообмінника. Регулятор температури 1 виконує допоміжну функцію – стабілізацію температури θ"; головне завдання – регулювання температури рідини після змішання – покладається на регулятор 2. У такій системі якість регулювання θвих визначається динамікою другого контуру, в якому об’єкт являє собою практично безінерційну ланку, так як при малому обсязі камери змішання постійна часу процесу змішування практично дорівнює нулю.

Малюнок 4 - Функціональна схема каскадної АСР температури рідини в паро-рідинному темплообменніке (з регулятором температури конденсату у внутрішньому контурі): 1 - регулятор температури рідини; 2 - регулятор температури конденсату в кожусі

Малюнок 5 - Регулювання температури рідини в схемі з байпасірованіем потоку навколо теплообмінника : 1 - регулятор температури рідини на виході з теплообмінника; 2 - регулятор температури рідини після змішання

У даній роботі буде використаний другий варіант системи автоматизації теплообмінника з додаванням регулятора температури теплоносія на виході.

4. Теплообмінний апарат як об’єкт управління

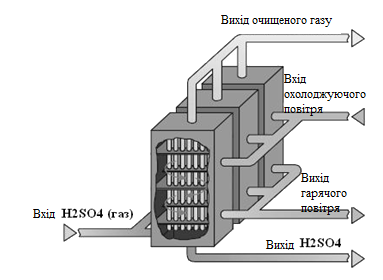

Розглянемо застосування теплообмінного апарату для отримання сірчаної кислоти методом мокрого каталізу.

Метод мокрого каталізу є одним з основних методів отримання сірчаної кислоти з сірководню і складається з трьох етапів: спалювання сірководню, окислення діоксиду сірки, який утворюється на каталізаторі, і конденсації сірчаної кислоти [5].

В даний час широко застосовують схему виробництва сірчаної кислоти запропоновану Haldor Topsoe A/S, зображену на мал.6 .

Малюнок 6 - Схема виробництва сірчаної кислоти з сірководню: 1 - сірководень, 2 - піч, 3 - котел-утилізатор, 4 - повітря на горіння, 5 - парова система, 6 - перегрітий повітря, 7 - контактний апарат, 8 - повітрядувка, 9 - охолоджувач кислого газу, 10 - очищений газ в трубу, 11 - конденсатор, 12 - насос кислоти, 13 - охолоджувач кислоти, 14 - кислота, 15 - атмосферне повітря

(анімація: об'єм - 149 кБ; розмір - 575х335; кількість кадрів - 5; затримка між кадрами - 0,5 с; кількість циклів повторення - 5)

При очищенні горючих газів зазвичай отримують концентрований сірководневий газ (до 90%), тому в печах, де він спалюється, виділяється велика кількість тепла. У зв'язку з цим при спалюванні в піч вводять великий надлишок повітря або розташовують у ній змійовики котла-утилізатора. На етапі спалювання сірководню отримуємо діоксид сірки.

З печі газ при температурі близько 1000 °С надходить в котел-утилізатор, де тепло газу використовується для отримання пари. Охолоджений газ при температурі 400-420 °С надходить у контактний апарат. У зв’язку з тим, що процеси в апараті екзотермічні, газ охолоджують між шарами для того, щоб зрушити рівновагу в потрібному напрямку. Після стадії конверсії газ охолоджується до температури нижче 300 °С, при цьому реагує з парами води з утворенням газоподібної сірчаної кислоти (кислий газ).

Після охолоджувача кислого газу, газоподібна сірчана кислота надходить в кожухотрубний протиточний конденсатор-теплообмінник (мал. 7). Теплообмінник є вертикально розташованим корпусом з трубами з падаючою плівкою з боросилікатного кислототривкого ударостійкого скла [7].

Малюнок 7 - Вигляд кожухотрубного теплообмінника

Технологічний газ проходить всередині труб, охолоджуваних зовні атмосферним повітрям, тому виникає високе пересичення пари сірчаної кислоти. Сірчана кислота конденсується в трубах, стікає вниз і збирається в нижній частині конденсатора. Готова кислота прозора і має концентрацію ~98%. Очищений газ виходить з конденсатора при температурі близько 90-110 °С і направляється безпосередньо в трубу.

Частина вихідного гарячого повітря використовується для організації горіння в печі, а частина, що залишилася, може виводитися в трубу для збільшення піднімає сили газу або може використовуватися для підігріву живильної води котла.

Особливість процесу Topsoe полягає в тому, що при його реалізації не утворюється сірчанокислотного туману, тому відпадає необхідність в установці туманоогранічітеля після теплообмінника.

Таким чином, з урахуванням реальних умов роботи, всі істотні фактори, що впливають на процес теплообміну, розбиваються на наступні групи [2]:

- Контрольовані обурення - це ті обурення, які можна виміряти, але неможливо або неприпустимо стабілізувати (витрата харчування, що подається безпосередньо з попереднього апарату; температура навколишнього середовища тощо). Для досліджуваного процесу такими збуреннями є: температура теплоносія Твхгор, а також температура і витрата нагрівається потоку Твххол, Gхол на вході в апарат.

- Неконтрольовані обурення - обурення, які неможливо або недоцільно вимірювати безпосередньо. Перші - це падіння активності каталізатора зміна коефіцієнтів тепло- і массопередачи і т.п. В якості неконтрольованих збурень у даному об’єкті може виступати накип, що утворилася на поверхні трубок всередині теплообмінника, а також тиск пара, що бере участь у теплообміні.

- Вихідні змінні. З їх числа обирають регульовані координати. При побудові замкнутих систем регулювання в якості регульованих координат вибирають технологічні параметри, зміна яких свідчить про порушення матеріального або теплового балансу в апараті. До них відносяться: температури теплоносіїв Твихгор і Твиххол.

- Управляючі змінні - вхідні сигнали об’єкта управління, за допомогою яких можна впливати на режим роботи об’єкта: величина витрат теплоносія Gгор.

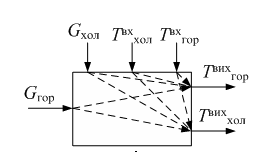

На малюнку 8 показана структурна схема поверхневого теплообмінника:

Малюнок 8 - Схема взаємозв’язків між змінними в теплообмінному апараті

5. Аналіз динаміки САУ теплообмінним апаратом

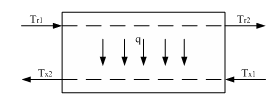

Регулювання поверхневих протиточних теплообмінників полягає в підтримці сталості темпіратури одного з теплоносіїв на виході з теплообмінника, наприклад, Tx2 [4].

Малюнок 9 - Структурна схема поверхневого противоточного теплообмінника

Температура Tx2 залежить від швидкості передачі тепла або теплового потоку q через стінку; в свою чергу ця температура визначається рушійною силою процесу або середнім температурним напором θTcр [8].

Для проведення моделювання задамося початковими даними:

F=282 м2 - поверхня теплообмінника

ν1=ν2=4400 м3/ч - об’ємна швидкість робочих середовищ

c1=c2=0,33 м3*град - питома теплоємність середовищ

α1=α2=12 м2*ч*град - коефіцієнт тепловіддачі

G = 5400 кг - вага теплообмінних труб

сст=0,115 кг*град - питома теплоємність матеріалу поверхні теплообміну при сталому режимі

Т1н=470 °С - температура первинного теплоносія

Т2н=50 °С - температура вторинного теплоносія

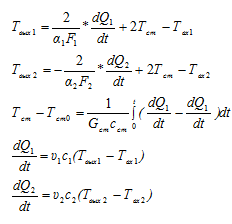

З урахуванням викладеного вище математична модель в розглянутій задачі прийме вигляд:

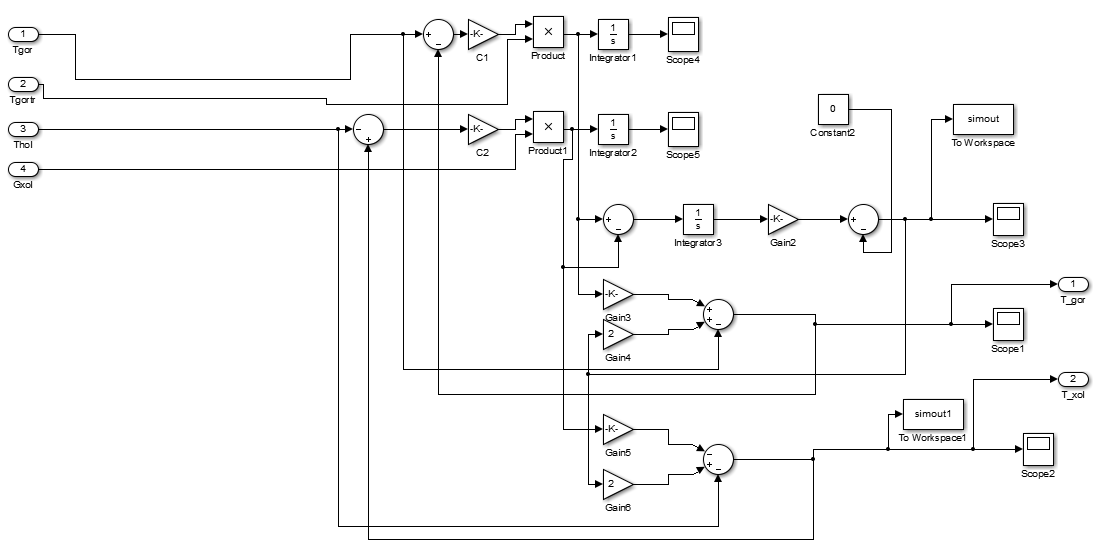

Малюнок 10 - Схема моделювання САУ

Виходячи з даної математичної моделі, складемо схему моделювання теплообмінника:

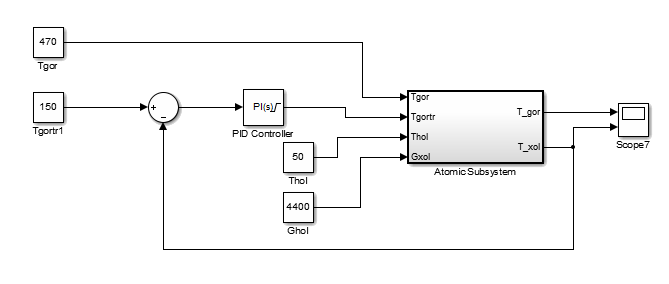

Малюнок 11 - Схема моделювання протитечійним теплообмінним апаратом

Для регулювання необхідної температури на виході з теплообмінника будемо змінювати витрату гарячого теплоносія за допомогою автоматично налаштованого ПІ-контролера [6].

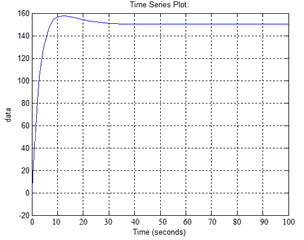

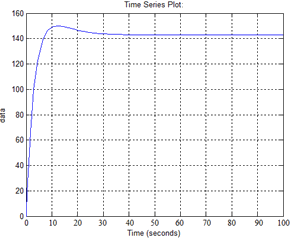

У результаті моделювання отримуємо такі перехідні процеси:

Малюнок 12 - Перехідна характеристика гарячого теплоносія на виході з теплообмінника

Малюнок 13 - Перехідна характеристика холодного теплоносія на виході з теплообмінника

Як бачимо отримані перехідні характеристики мають хороші показники якості управління системи: перерегулювання близько 5%, час перехідного процесу близько 15 с.

Висновки

- Виділено суттєві фактори, що впливають на процес автоматизації.

- Аналіз теплообмінного апарату як об’єкта управління показав, що досліджуваний об'єкт автоматизації є складним, багатовимірним і багатозв'язних об’єктом управління, що не враховано існуючими системами автоматичного управління.

- Виходячи з отриманої математичної моделі і проведеного моделювання системи автоматичного управління теплообмінним апаратом встановлено, що дана модель теплообмінника має хороші показники якості управління при правильно налаштованому ПІ-регуляторі.

При написанні даного автореферату кваліфікаційна робота магістра ще не завершена. Дата остаточного завершення роботи: грудень 2014 р. Повний текст роботи та матеріали по темі роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

Перелік посилань

- Дудників Є.Г. Автоматичне управління в хімічній промисловості/ Є.Г. Дудників, А.В. Казаков, Ю.Н. Софієва, А.Е. Софієв, А.М. Цирлін - Москва: Хімія, 1987. - 368 с.

- Лапшенков Г.І. Автоматизація виробничих процесів в хімічній промисловості/ Г.І. Лапшенков, Л.М. Полоцький - Москва: Хімія, 1982. - 377 с.

- Іоффе І.Л. Проектування процесів і апаратів хімічної технології/ І.Л. Іоффе - Л.: Хімія, 1991. - 352 с.

- Автоматизація технологічних процесів і виробництв: навчальний посібник. Під редакцією Н.В.Кузьменко. - Ангарськ, 2005.

- Чернишов М.М. Математичний опис процесу теплообміну в протиточних теплообмінних апаратах/ М.М. Чернишов, В.В. Турупалов, А.А. Прядко / / Наукові праці Донецького национального технічного університету. Сер. Обчислювальна техніка та автоматизація, випуск 21 (183). - Донецьк: ДонНТУ. - 2011, С. 55-60.

- Чернишов М.М. Налаштування регуляторів температури газів в системі автоматичного управління виробництва сірчаної кислоти / М.М. Чернишов / / Збірник наукових праць Інституту проблем моделювання в енергетіці ім. Г.Є. Пухова, гол. ред. В.Ф.Євдокімов. - Київ: Інститут проблем моделювання в енергетіці ім. Г.Є. Пухова, 2012. - Випуск 65. - С. 101-107.

- Плановскій А.Н. Процеси та апарату хімічної технології / О.М. Плановскій - М.: Хімія, 1962. - 362 с.

- Маньковський О.Н. Теплообмінна апаратура хімічних виробництв / О.Н. Маньковський - Л.: Хімія, 1976. - 348 с.