Реферат на тему: «Повышение эффективности гидромеханической чистки подземных емкостей угольных шахт»

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Общие сведения

- 4. Метод расчета гидроэлеваторных установок

- Список источников

Введение

Эффективная работа шахтной водоотливной установки напрямую зависит от загрязнения (заиливания) подземных емкостей (т. е. водосборников, приемных колодцев, зумпфов и др.). Следовательно, от этого зависит и финансовое благополучие предприятия, т. к. водоотливные установки являются мощными потребителями электроэнергии на предприятии (до 25%). Как показывает практика эксплуатации водоотливных установок, продолжительность безотказной работы составляет всего лишь 1400…2000 часов, а КПД водоотливной установки равен показателю 0,42…0,46. В результате снижения эксплуатационных показателей даже правильно спроектированная водоотливная установка в течение нескольких месяцев изменяет свои характеристики на 10–15%.

Очистка водосборников от шлама позволит увеличить ресурс работоспособности водоотливной установки в целом, посредством увеличения ресурса быстро изнашиваемых деталей, для которых работа на чистой воде является первоочередной необходимостью. На удаление шлама из водосборников ежегодно затрачивается 440 тыс. чел/смен и более 2,8 млн грн. При этом зачастую традиционные методы являются весьма трудоемкими и неэффективными и сводятся к ручной очистке водосборников [2].

Одной из технологий заменяющей тяжелый ручной труд является использование гидроэлеватора.

1. Актуальность темы

Гидродинамическая чистка подземных емкостей существенно отличается от механической, тем что повышается безопасность труда, уменьшается количество обслуживающего персонала, наблюдается существенная экономия, непрерывность работы.

2. Цель и задачи исследования

Целью исследования является повышение эффективности гидромеханической чистки подземных емкостей применением гидроэлеваторов усовершенствованных конструктивных решений.

Основные задачи исследования:

- Анализ литературных источников относительно существующих методов чистки шахтных емкостей.

- Обоснование энегроэффективных способов работы гидроэлеваторов.

- Численное моделирование рабочего процесса гидроэлеватора.

- Разработка рекомендаций по повышению энергоэффективности работы гидроэлеваторов и эффективности чистки подземных емкостей.

3. Общие сведения

При гидроэлеваторной технологии совмещается в один процесс чистка и откачка воды. Основное оборудование – гидроэлеватор.

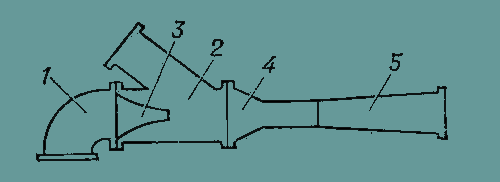

Рисунок 1 – Гидроэлеватор:

1 – напорный трубопровод, 2 – всасывающий трубопровод, 3 – насадок, 4 – конфузор и смесительная камера, 5 – диффузор

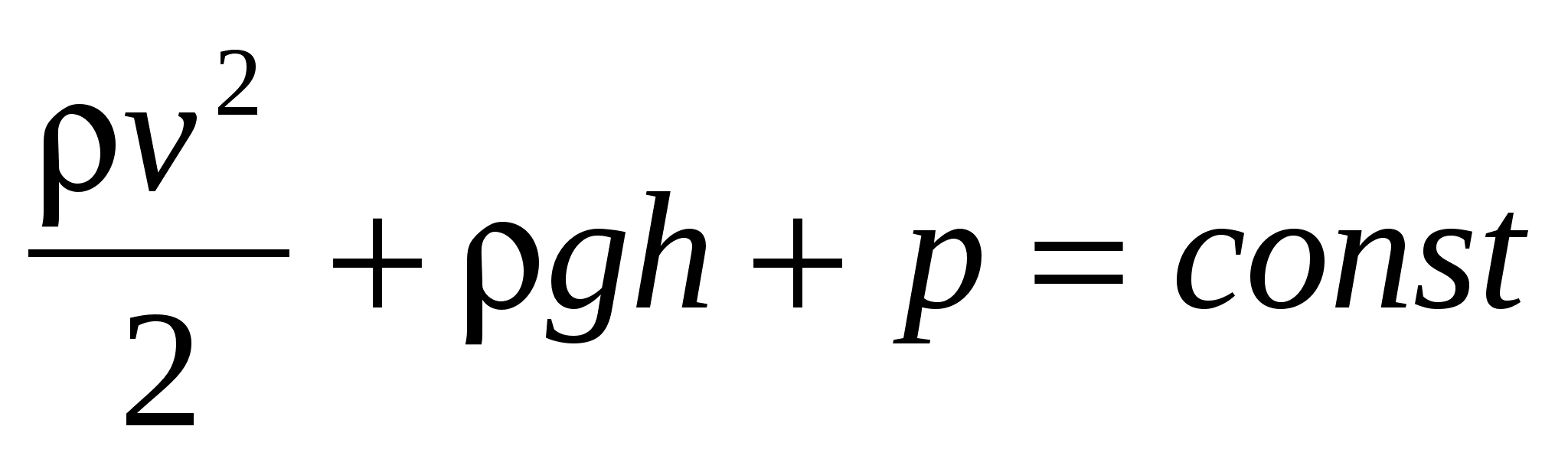

Принцип действия гидроэлеватора основан на законе сохранения энергии жидкости, выраженном уравнением Бернулли:

.

.

Рабочая жидкость (осадок), поступая с расчетным напором в насадку (сопло), увеличивает скорость (скоростной напор), т. е. создает первое слагаемое уравнения Бернулли; благодаря этому соответственно уменьшается второе слагаемое (энергия давления), так как третье слагаемое (энергия положения) и сумма энергии – величины постоянные.

В результате резкого уменьшения давления в приемной камере образуется вакуум, благодаря чему пульпа (вода) по всасывающей трубе засасывается. Здесь смесь рабочей и всасывающей жидкостей, пройдя с большой скоростью камеру смешения (горловину) гидроэлеватора, поступает в диффузор, который расширяясь постепенно переводит скоростную энергию частично снова в энергию давления; эта энергия используется в нагнетательной трубе для подъема или перекачки всей массы воды или осадка.

Рисунок 2 – Работа гидроэлеватора:

1 – напорный трубопровод,

2 – всасывающий трубопровод, 3 – насадок, 4 – конфузор, 5 – смесительная камера.

(анимация: 5 кадров, 6 циклов повторения, 21,6 килобайт)

Этот аппарат не имеет движущихся и вращающихся частей, прост в изготовлении, имеет небольшую массу и габариты. Эти качества при низких капитальных и эксплуатационных затратах и высокой подаче обеспечивают надежную и долговечную работу в сложных и стесненных подземных условиях: под завалом, в затопленном или загазованном пространстве. При гидроэлеваторном способе чистки исключается заливка систем водой при повторных ее запусках. Опыт эксплуатации показал, что гидроэлеваторная чистка выполняется с минимальным числом обслуживающего персонала. Сравнительный анализ механических и гидроэлеваторных способов чистки показал, что гидроэлеваторные увеличивают производительность труда в 15–20 раз; повышают надежность (коэффициент готовности увеличивается с 0,8 до 0,99) долговечность насосов главного водоотлива в 5–8 раз; снижают стоимость оборудования чистки в 4–6 раз, расход электроэнергии в 1,5–2 раза; улучшают условия эксплуатации и повышают безопасность труда. Кроме того, разработку и изготовление гидроэлеваторов любой мощности выполняют предприятия, эксплуатирующие такие установки, применение гидроэлеваторов только для откачки воды из зумпфов скиповых стволов вместо центробежных насосов при сохранении механического способа их чистки оказывается технически и экономически целесообразным [5].

Основной недостаток гидроэлеваторов – низкий кпд, который в лучших современных конструкциях, работающих в оптимальных условиях, не превышает 30%, а обычно значительно ниже и составляет всего 10–15%. С увеличением высоты подъема гидросмеси кпд гидроэлеватор резко снижается, что делает его практически неприменимым при значительных высоте и дальности транспортирования перекачиваемой жидкости. Тем не менее гидроэлеваторы имеют широкое и довольно успешное применение.

4. Метод расчета гидроэлеваторных установок

Методика расчета гидроэлеваторных установок включает в себя расчет:

- Глубины зумпфа ниже посадочных брусьев. Здесь выполняется расчет массы просыпающегося материала в зумпф;

- Собственно гидроэлеватора. Последний включает в себя определение безразмерных параметров, геометрических размеров и расчет диффузора; колосниковой решетки. Сюда входит определение количества твердого, подлежащего дроблению. Здесь выполняется также расчет ячеек перекрытия;

- Дугового шпальтового сита и определения массы угольной мелочи, уходящей в водосборник с отработанной водой;

- Трубопровода обратной воды или отводящей канавки;

- Осветительных емкостей (выработок).

В данном случае будет представлен только расчет гидроэлеватора [5].

Геодезическая высота подъема пульпы определяется по формуле:

Полная длина пульповода:

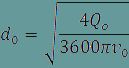

Максимально допустимый расход рабочей воды на гидроэлеватор устанавливается по формуле:

Скорость в трубопроводе рабочей воды:

.

.

Полная длина трубопровода рабочей воды с учетом местных сопротивлений:

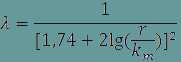

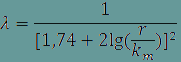

Коэффициент сопротивления труб для рабочей воды устанавливается по формуле:

.

.

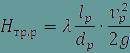

Потери на трение в трубопроводе рабочей воды:

.

.

Напор перед насадкой определяется по формуле:

Скорость вылета струи из насадки:

Суммарный расход пульпы:

Определяем коэффициент сопротивления труб λ пульповода по формуле:

.

.

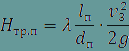

Определяем сопротивление от трения в пульповоде по зависимости:

.

.

Плотность пульпы в пульповоде определяется с учетом условия α = 1:

Определяем величину Нсл, тогда полный напор, развиваемый гидроэлеватором:

Определяем коэффициент напора β’, учитывая, что hx = 0:

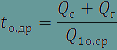

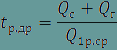

Коэффициент расхода α вычисляется по формуле:

.

.

Подача рабочей воды по формуле:

Подача гидроэлеватора определяется по формуле:

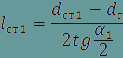

Уточняем диаметр насадки:

.

.

Параметр m – по формуле:

.

.

Диаметр горловины устанавливается по формуле:

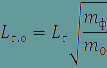

Длина горловины для m определяется по зависимости ηmax = f(H0):

Длина горловины Lг.о с учетом mф составляет:

.

.

Форма и размеры насадки принимаются в соответствии с рекомендациями, приведенными в разделе 2. Насадка должна быть конически сходящейся с углом α = 60 и длиной цилиндрического участка l = d0/4.

Длина входного участка в горловину:

Параметр Z принимаем равным dг. Диаметр всаса резервного гидроэлеватора должен удовлетворять условию dвс≥3Kmax. Тогда скорость во всасе определяется по формуле:

Полученная скорость проверяется по условию транспортирования максимального по крупности куска твердого: v1≥2kp. Средняя подача основного гидроэлеватора определяется по формуле:

Средняя подача резервного гидроэлеватора определяется по формуле:

Время работы гидроэлеваторной установки по выдаче просыпавшегося угля без учета расхода на дробление определяется:

- при работе основного гидроэлеватора:

.

.

- при работе резервного гидроэлеватора:

.

.

Максимальная крупность твердого, которая может быть пропущена через гидроэлеватор:

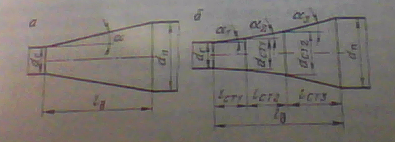

Трехступенчатый диффузор (Рисунок 3) рассчитывается в следующей последовательности:

.

.

Рисунок 3 – Треступенчатый диффузор

Условная скорость в горловине:

Снижение скорости в каждой ступени диффузора определяется по формуле:

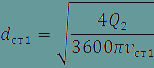

Скорость в конце 1-й ступени диффузора по формуле:

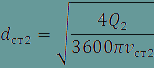

Диаметр конца 1-й ступени диффузора:

.

.

Длина 1-й ступени диффузора рассчитывается по формуле:

.

.

Скорость в конце 2-й ступени диффузора:

Диаметр конца 2-й ступени диффузора:

.

.

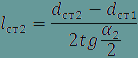

Длина 2-й ступени диффузора рассчитывается по формуле:

.

.

Длина 3-й ступени диффузора рассчитывается по формуле:

.

.

Длина диффузора по формуле:

При определении объема твердого, подлежащего дроблению на решетке перекрытия, строится кривая гранулометрического состава и по ней определяется объем угля (%), не прошедшего через решетку. Объем угля, подлежащего дроблению, крупностью не более Kmax = 42,2 мм по формуле составит:

Высота падения угля при загрузке:

Объем угля, оставшегося на решетке и подлежащего дроблению гидромонитором:

Объем воды, м3, расходуемой на дробление угля гидромонитором за сутки, с учетом времени его работы, равного 0,15 ч.:

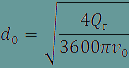

Диаметр (м) насадки гидромонитора:

.

.

Общее время работы установки по удалению из водосборника всей массы угля и воды с учетом расхода на дробление:

- для основного гидроэлеватора:

.

.

- для резервного гидроэлеватора:

.

.

Время на чистку емкости определяется из условия односменной работы:

Объем одной выработки согласно формуле:

Фактическое значение КПД гидроэлеватора:

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Каменев П. Н. Гидроэлеваторы и другие струйные аппараты / П. Н. Каменев. – М.: Машстройиздат, 1950. – 346 с.

- Малеев В. Б. Специальные средства водоотлива и гидромеханизированной очистки шахтных водосборных емкостей / В. Б. Малеев, Е. И. Даниов, В. М. Яковлев. – Донецк: ДонНТУ, 1986.

- Болотских Н. С. Исследования водоструйных насосов. Гидравлические машины. / Н. С. Болотских. – Респ. Межв. Сб., Харьков, 1973, вып. 7. – С.93-99.

- Гейер В. Г. Эрлифтные установки / В. Г. Гейер, В. С. Пащенко, Л. Н. Козыряцкий, Я. К. Антонов. – Донецк, ДонНТУ, 1982.

- Безуглов Н. Н. Гидроэлеваторы на угольных шахтах / Н. Н. Безуглов, Л. Н. Безуглова, А. Я. Гончаров. – Москва: Недра, 1987.

- Безуглова Л. Н. Гидроэлеваторный способ очистки шахтных водосборников / Л. Н. Безуглова. – Уголь, 1983 – №4. С. 25-26.

- Специальные средства водоотлива и гидромеханизированной очистки шахтных водосборных емкостей: Учебное пособие. – Донецк: ДПИ, 1986. – 36 .

- Гейер В. Г. Гидравлика и гидропривод / В. Г.Гейер, В. С.Дулин, А. Г.Боруменский, А. Н.Заря. – М.: Недра, 1981. – 295 с.

- Крнвченко Г. И. Гидромеханические переходные процессы в гидроэнергетических установках / Г. И. Крнвченко, Н. Н. Аршеневскнй, Е. В. Квятковская, В. М. Клабуков. – М.: «Энергия», 1975. – 367 с.

- Абхази В. И. Гидромеханизированная добыча песчано-гравийных материалов / В. И. Абхазин. – М.: «Энергия», 1972. – 139 с.