Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор аналогов

- 4. Гибридный гидравлический диод с винтовым подводом

- Выводы

- Список источников

Введение

При эксплуатации водоотливных установок, особенно при большой высоте нагнетания, появляется опасность разрыва стенок нагнетательных трубопроводов из-за повышенных давлений при гидравлическом ударе, вызванном изменением скорости движения воды. При закрытии обратного клапана или задвижки в каждом сечении трубопровода будут изменяться давление, скорость воды и деформация трубы. При гидравлическом ударе в водоотливной установке каждому изменению скорости или давления, происходящему в любой точке трубопровода, соответствует появление прямых и обратных отраженных волн, вдоль которых происходит перепад скоростей и давлений. Начальными условиями являются значения расхода и давления в нагнетательных трубопроводах, граничными – отражение ударных волн с обратным знаком от открытого конца нагнетательного трубопровода, что соответствует отражению волны от нагнетательного бака с постоянным давлением. В связи с переходом очистных и подготовительных работ на глубокие горизонты, когда установки работают при геометрической высоте нагнетания 700–1000 м, значение проблемы гидравлического удара возросло для водоотливных установок горнорудной промышленности. С учетом ударной волны [12] в нагнетательных трубопроводах возникают большие динамические нагрузки, близкие по величине к допускаемым напряжениям. Основными очагами возникновения гидравлического удара являются центробежные насосы, которые при нормальной работе не создают причин, вызывающих повышенное давление [6]. Однако в случае внезапной остановки насосного агрегата при прекращении подачи электроэнергии возникает гидравлический удар значительной величины.

Гидравлический удар является проявлением сил инерции жидкости. Физически феномен гидравлического удара представляет собой процесс колебания давления, вызванный местным изменением скорости в пространстве, заполненном капельной или газообразной упругой средой. Следствием гидравлического удара являются потеря герметичности и выход из строя гидравлического оборудования, часто влекущие за собой вторичные аварии и большие финансовые издержки [5] .

Гидравлический удар изучается более ста лет, однако до сих пор остается много вопросов, которые ожидают своих решений. Это объясняется отсутствием общей теории турбулентных потоков, ненадежностью данных о влиянии нестационарности процессов на величины гидравлических сопротивлений и т. п. Тем не менее, установленные законы и связи позволяют в каждом конкретном случае удовлетворительно решить проблему защиты от гидравлического удара [7].

Изучение гидравлического удара в водоотливных установках представляет большую сложность, трудность и опасность проведения экспериментальных исследований в подземных условиях, особенно при высокопроизводительных насосах высокого давления.

1. Актуальность темы

Исследования гидравлических ударов на шахтных водоотливных установках проводятся более пятидесяти лет [1], однако полная однозначная концепция защиты этих гидросистем от колебаний давления до сих пор не создана. В связи с этим по-прежнему остается актуальной задача поиска новых, возможно, не совсем очевидных на первый взгляд, средств и способов защиты, в особенности таких, которые бы требовали для своей реализации минимума капитальных затрат, были бы надежны и просты в эксплуатации. Таким способом может быть, например, включение дополнительного гидравлического сопротивления в определенном месте трубопровода в момент возникновения опасного гидравлического удара, то есть в момент внезапного отключение насосного агрегата водоотливной установки [11].

Как показывают экспериментальные исследования, гидравлический удар при работе водоотливных установок происходит при следующих условиях: при изменении скорости воды в трубопроводах, частоты вращения насосного агрегата, снижении подачи, срыве вакуума и внезапном отключении одного или нескольких насосных агрегатов при их работе на общий трубопровод. Последний режим наиболее часто встречается при работе мощных водоотливных установок в условиях разработки обводненных рудных месторождений [10].

В последнее время в связи с широким распространением водоотливных установок с погружными насосами для водоотливов закрытых шахт встает вопрос о надежных противоударных мероприятиях, так как любые ремонтные работы на них чрезвычайно дорогие. В этих условиях применение каких-либо сбросных систем типа гасителей гидравлических ударов представляется нецелесообразным. Одним из возможных способов защиты шахтных водоотливных установок от гидравлических ударов является увеличение гидравлического сопротивления обратному току воды. Гидравлический диод – лучшее средство для обеспечения этого эффекта. В перспективе возможно создание струйных диодов, которые не имеют подвижных частей, что еще больше повысит надежность защиты [2].

2. Цель и задачи исследования, планируемые результаты

Целью исследования является разработка устройства имеющее разное сопротивление потоку при его движении в прямом и обратном направлениях, имеющее широкий спектр положительных качеств уменьшенных габаритов, что важно, например, в условиях шахтного ствола.

Планируемые результаты – проект устройства диода со свойствами вихревого характера и высоким обратным сопротивлением.

3. Обзор аналогов

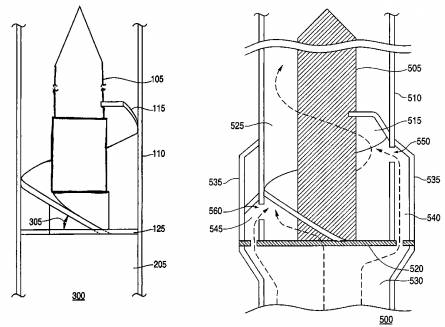

Известный вихревой гидравлический диод (см. US Patent Application Publication 2007 / 7160024 B2, кл. B01D 45 / 12, опубл. 01.09.2007), который состоит из подводящего патрубка расположенного аксиально к цилиндрической камере со стержнем с винтовой канавкой через которую жидкость может протекать в двух направлениях: при прямом токе жидкости сопротевление минимально, при обратном – максимально. Также диод оснащен отводящим патрубком. При обратном токе жидкости, поток через отводящий патрубок поступает к цилиндрической камере со стержнем с винтовой канавкой, где она закручивается и выходит через дно с центральным отверстием, при этом обратное сопротивление значительно больше прямого. Схема диода изображена на рис. 1.

Рисунок 1 – Вихревой гидравлический диод

Аналог не позволяет обеспечить достаточный уровень гидравлического сопротивления при обратном токе жидкости. Диодность [2] (отношение обратного гидравлического сопротивления к прямому) подобных устройств не превышает 40.

Следующий диод также относится к машиностроению и может быть использован для защиты от гидравлических ударов в водоотливных установках угольной промышленности при остановке насоса.

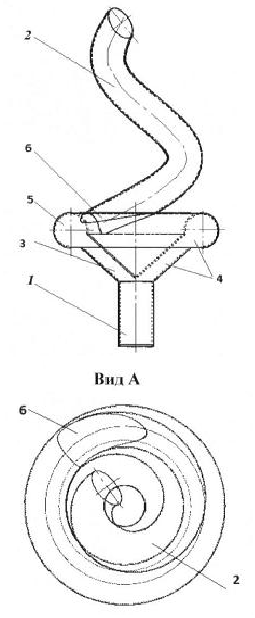

Вихревой гидравлический диод (см. [4] патент Украины 2012 / 07120 B2, кл. B01D 45 / 12, F16L / 04, F15B 15 / 00, опубл. 10.12.2012, Бюл. № 23), который состоит из подводящего и отводящего патрубка, и конической вихревой камеры. Коническая вихревая камера выполнена с тороподобной частью, а винтоподобный отводящий патрубок установлен на торцевой части вихревой камеры, что позволяет достичь технический результат – увеличение обратного гидравлического сопротивления. Общий вид гидравлического диода представлен на рис. 2.

Рисунок 2 – Гидравлический диод с тороподобной частью

Струйный диод устанавливается в трубопроводе при помощи подводящего 1 и отводящего 2 патрубков. Патрубок 2 продолжается таким образом, что винтовая ось постепенно становится прямой, соосной с подводящим патрубком 1. Плавный переход необходим для уменьшения прямого сопротивления. Подводящий патрубок 1 соединен с конической частью 3 вихревой камеры 4, который также содержит тороподобную часть 5. Отводящий патрубок 2 соединен с тороподобной частью 5 через торчевой выход 6, выполненный на торцевой поверхности вихревой камеры под углом.

Работает струйный диод следующим образом. При прямом токе жидкости поток по патрубку 1 подходит к конической части 3 вихревой камеры 4, дальше проходит в тороподобную часть 5 и затем поступает в отводящий патрубок 2, дальше по трубопроводу. При этом гидравлическое сопротивление потока минимально.

При обратном токе жидкости поток закручивается в винтоподобном отводящем патрубке 2 и под углом входит в коническую вихревую камеру 4, через торцевой выход 6, что содействует высокой скорости вращательного движения потока. При дальнейшем течении в конусоподобной части 3 вихревой камеры 4, скорость потока увеличивается и на входе в подводящий патрубок 1 происходят максимальные потери давления.

Данный диод простой в изготовлении и конструкции, что позволяет быстро наладить его серийный выпуск, а его использование – сэкономит метал и трудовые ресурсы. Диод изготовлен из стального материала, что сильно уменьшает его гидравлическое сопротивление, что в своб очередь повышает коэффициент полезного действия гидросистем.

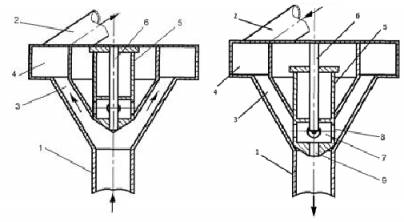

Вихревой гидравлический диод (см. [4] патент Украины 2013 / 13354 B2, кл. B01D 45 / 12, опубл. 25.03.2014, Бюл. № 6), относится к машиностроению и может быть использован для защиты от гидравлических ударов в водоотливных установках угольной промышленности при остановке насоса. Диод состоит из подводящего и отводящего винтоподобного патрубка, которые связаны с конической вихревой камерой. Камера оснащена отверстием, в котором установлен клапан в форме полого цилиндра со своей вихревой камерой и отверстием в дне, также имеется направляющий центральный стержень. Это позволяет достичь технический результат – увеличение обратного гидравлического сопротивления. Общий вид гидравлического диода представлен на рис. 3.

Рисунок 3 – Гидравлический диод с клапаном в вихревой камере

Струйный диод устанавливается в трубопроводе с помощью подводящего винтоподобного 1 и отводящего винтоподобного 2 патрубков. Патрубок 2 имеет продолжение таким образом, что винтовая ось постепенно становится прямой, соосной с подводящим патрубком патрубком 1. Плавный переход необходим для уменьшения прямого сопротивления. Подводящий патрубок 1, соединен с конической частью 3 вихревой камеры 4, которая имеет отверстие, где находится клапан 5 в форме полого цилиндра, насаженный на направляющий стержень 6 со своей вихревой камерой 7, камера имеет отверстие в дне на цилиндрической поверхности 8 и в центре дна 9.

Работает струйный диод следующим образом. При движении жидкости в прямом направлении поток движется по патрубку 1, поднимает полый клапан 5, подходит к конической части 3, далее к вихревой камеры 4, и затем переходит в отводящий патрубок 2 и далее по трубопроводу. При этом гидравлическое сопротивление потока минимально.

При обратном движении поток жидкости закручивается в винтоподобном отводящем патрубке 2 и под углом входит в вихревую камеру 4, где он закручивается и формирует вихрь. При дальнейшем течении в конической части 3 вихревой камеры 4, скорость потока увеличивается, он входит через отверстия 8 в вихревую камеру 7 полого клапана 5,который не имея поддержки от потока снизу, под действием гравитационных сил скользнул по стержню 6 и занял крайнюю нижнюю позицию. В вихревой камере 7 вихревой эффект набирает наибольшей силы и при пересечении отверстия 9 происходят наибольшие потери давления.

Этот диод способен увеличить обратное гидравлическое сопротивление, что делает область его применения практически неограниченной.

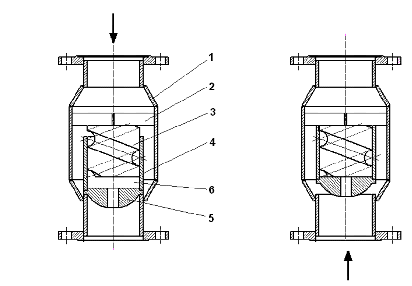

Ещё один вихревой гидравлический диод (см. [4] патент Украины 2013 / 14334 B2, кл. B01D 45 / 12, опубл. 10.04.2014, Бюл. № 7), относящийся к машиностроению и может быть использован для защиты от гидравлических ударов в водоотливных установках угольной промышленности при остановке насоса. Корпус диода жестко соединен с вращателем, выполненным в виде пружины с переменным шагом, дополнительно оборудованный металическим обтекателем, соединенным с корпусом при помощи штифтов с возвратными пружинами. Обточник оснащен дополнительной камерой сопротивления с проточными каналами, размещенная с обратной стороны обточника. Общий вид гидравлического диода представлен на рис. 4 (слева при прямом токе жидкости, справа – обратном).

Рисунок 4 – Гидравлический диод с металическим обточником

Вихревой гидравлический диод содержит корпус 1, выполненный в виде действующего трубопровода, вращатель 2, выполненный в виде напряженной стальной пружины с переменным шагом, жестко соединенной с корпусом 1 за счет ее упругих сил, внутри корпуса 1 находится стальной обтекатель 3, который зафиксирован при помощью радиальных штифтов 4 с обратными пружинами 5, также обтекатель 3 имеет дополнительную камеру сопротивления 6 с проточными каналами 7.

Работает вихревой струйный диод следующим образом: при прямом движении потока (см. рис. 4, слева) жидкость, проходя в пространство между внешней поверхностью стального обтекателя 3 и внутренней поверхностью вращателя 2, будет закручиваться, но так как по направлению движения шаг пружины увеличивается все больше, то это закручивание плавно исчезает. При выходе из вращателя некоторая часть потока будет попадать в проточные каналы 7, выходя из дополнительной камеры сопротивления 6. При прямом движении суммарный поток жидкости, который состоит из исходного потока вращателя и выходного потока дополнительной опорной камеры, будет незначительным, по отношению к суммарному обратному потоку жидкости. При обратном движении потока (рис. 4, справа) жидкость сначала попадает в дополнительную камеру сопротивления 6, форма которой выполнена таким образом, чтобы обеспечить дополнительный гидравлическое сопротивление жидкости, и выйдет через проточные каналы 7 к пространству между корпусом 1 и стальным обтекателем 3, где она встретится с основным обратным потоком. Суммарный обратный поток, состоящий из обратного потока жидкости, которая вышла из дополнительной камеры сопротивления 6 через проточные каналы 7, и основного обратного потока, попадет в пространство между внешней поверхностью обтекателя и внутренней поверхностью вращателя, где ей будет придоваться вращательное движение. Так как шаг вращателя, выполненного в виде пружины, в обратном направлении уменьшается все сильнее, то на выходе из него будет получено сильно выраженный вихревой эффект, который дает большое гидравлическое сопротивление, который способствует гашению волны давления при гидравлическом ударе.

Диод можно смонтировать на уже действующем трубопроводе угольной шахты или в скважинный трубопровод, без применения болтовых, фланцевых и сварных соединений, что расширяет области его применения практически без ограничений.

4. Гибридный гидравлический диод с винтовым подводом

Гибридный гидравлический диод с винтовым подводом относится к машиностроению и может быть использован для защиты от гидравлических ударов в водоотливных установках угольной промышленности при остановке насоса.

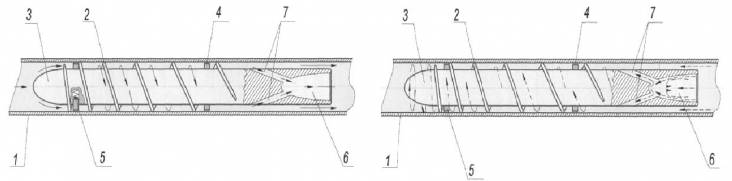

Рисунок 5 – Гибридный гидравлический диод с винтовым подводом

Рисунок 6 – Принцип работы гидравлического диода (анимация: количество кадров – 2, количество повторений неограничено, размер 14КB)

Гибридный гидравлический диод с винтовым подводом из корпуса 1, внутри которого с помощью крестовины 2 закреплен цилиндр 3 с винтовой канавкой. Наружная поверхность цилиндра служит направляющей для гильзы 4, дно 5 которой является клапаном и имеет отверстие в центральной части. При обратном токе жидкости на рис. 5 слева гильза ложится на седло, сформированное в корпусе 1 и закрывает проход воды с внешней стороны гильзы. Поток движется по спиральной канавке цилиндра 3, закручивается и попадает в вихревую камеру, находящуюся между нижним торцом цилиндра и верхней поверхностью дна гильзы. Общее гидравлическое сопротивление определяется сечением отверстия и образующимся вихревым эффектом.

При прямом токе жидкости (см. рис. 5, справа) под действием напора движущейся жидкости, гильза поднимается до упора дном в цилиндр и тем самым обеспечивается обтекание потоком гильзы по наружной поверхности с минимальными потерями.

Методом конечных элементов был промоделирован обратный ток жидкости в гибридном гидравлическом диоде с винтовым подводом, имеющем диаметры подводящего и отводящего патрубков по 200 мм и диаметр отверстия во дне гильзы 45 мм.

Искомым параметром был расход воды (средняя осевая скорость потока во входном сечении). В результате скорость составила 3 м / с.

Для сравнения с простым отверстием, например, в запорном элементе обратного клапана, который может использоваться по тому же назначению были выполнены следующие расчеты.

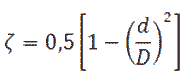

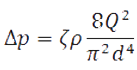

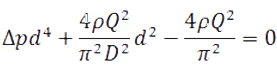

Используя формулу для определения коэффициентa местного сопротивления при резком сужении потока в трубе [3]

и формулу Вейсбаха в следующем виде [8]:

получено уравнение [9] для определения искомого диаметра отверстия d:

Решая это уравнение для внутреннего диаметра трубы D = 200 мм, получаем расчетный диаметр отверстия 44 мм.

Выводы

Использование данного типа диода позволяет существенно увеличить размер проходного сечения, что повысит надежность работы средств защиты от гидравлических ударов в условиях загрязненных шахтных вод, при этом получать такое гидравлическое сопротивление, которое достаточно для выполнения основных функций.

Список источников

- Попов В. М. Водоотливные установки: [справочное пособие] / В. М. Попов – М.: Недра, 1990. – 254 с.

- Лебедев И. В. Элементы струйной автоматики / И. В. Лебедев, С. Л. Трескунов, В. С. Яковенко; под общ. ред. И. В. Лебедева – М.: Машиностроение, 1973. – 360 с.

- Гейер В. Г., Тимошенко Г. М. Шахтные вентиляторные и водоотливные установки: Учебник для вузов – М.: Недра, 1987. – 270 с.

- База патентів України [Электронный ресурс]. – Режим доступа: http://uapatents.com.

- Бержерон Л. От гидравлического удара в трубах до разряда в электрической сети. – М.: Машгиз, 1962. – 348 с.

- Оверко В. М. Защита от гидравлических ударов водоотливных установок с погружными насосами / В. М. Оверко, В. П. Овсянников, А. Ф. Папаяни // Разработка рудных месторождений. Научно-технический сборник, вып. 1 (90). – Кривой Рог, 2006. – С. 158–162.

- Центробежные насосы и трубопроводные сети в горной промышленности: Справочное пособие / Папаяни Ф. А., Трейнер Н. Б., Никитин В. И., Чернышев Ю. И., Оверко В. М. Под общ. ред. Ф. А. Папаяни и Н. Б. Трейнера. – Донецк : ООО «Східний видавничий дім», 2011. – 334 с.

- Богомолов А. И. Гидравлика: [учебник для вузов]. Изд. 2-е, перераб. и доп. / А. И. Богомолов, К. А. Михайлов. – М.: Стройиздат, 1972. – 215 с.

- Справочник по гидравлическим расчетам. Под ред. П. Г. Кисилева. Изд. 5-е / П. Г. Кисилева, А. Д. Альтшуль, Н. В. Данильченко и др. – М.: Энергия, 1974. – 312 с.

- Инструкция по проектированию, монтажу, испытанию, и эксплуатации технологических трубопроводов гидрошахт Донбасса. – Ворошиловград, 1985. – 182 с.

- Алиев Н. А., Коваль А. Н. и др. Средства защиты шахтных водоотливных установок глубоких горизонтов от гидравлических ударов // Наукові праці Донецького державного технічного університету. Випуск 42, серія гірничо-електромеханічна. – Донецьк: ДонНТУ, 2002. – С. 3–17.

- Некрасов Б. Б. Гидравлика / Б. Б. Некрасов. – М.: Машиностроение, 1967.