Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Существующее состояние вопроса исследования

- Выводы

- Список источников

Введение

Зубчатая муфта представляет собой жёсткую компенсирующую муфту, которая состоит из полумуфт с внешними зубчатыми венцами, и разъёмной обоймы с двумя внутренними зубчатыми венцами (рис.1).

Рисунок 1 – Анимированная деталировка ЗМ (кадров – 8, количеств циклов повторения – 10, объем – 199кб)

Эти устройства предназначены для передачи крутящего момента между двумя валами, оси которых не являются коллинеарными. Иными словами, зубчатая муфта обеспечивает компенсацию осевого, радиального и углового смещения валов (рис.2). Это достигается за счёт того, что её зубчатое зацепление изготовляют с гарантированным боковым зазором и с возможностью свободного осевого смещения сопряжённых зубьев, а сами зубья имеют бочкоподобную форму со сферической внешней поверхностью. Компенсация отклонений от соосности валов сопровождается проскальзыванием зубьев[1 – 2].

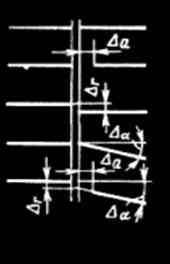

Рисунок 2 – Виды отклонений

Способность компенсировать угловое смещение (Δα) у зубчатых муфт, как правило, ограничена величиной 4-5°. Существует тип зубчатых муфт, мпредназначенных для соединения двух номинально коаксиальных валов. Такие муфты способны компенсировать небольшие отклонения от соосности (Δr), такие как погрешности при установке валов, смещения в процессе эксплуатации. У таких муфт компенсирующая угловая способность ограничена величиной 0,25… 0,5°. Компенсирующая способность зубчатых муфт при линейном смещении (Δа) до 4 мм.

На практике чаще всего встречает комбинация указанных отклонений, называемая «несоосность валов».

Компенсация вредного влияния несоосности валов достигается: вследствие подвижности практически жестких деталей – в жестких компенсирующих муфтах; за счет деформации упругих деталей – в упругих муфтах [3 – 4].

Нагрузочная и компенсирующая способности зубчатых муфт зависят от ряда факторов, среди которых вид геометрии боковой поверхности зубьев втулок и жесткость деталей и их отдельных элементов.

Первоначально зубья втулок зубчатых муфт выполняли с прямолинейными эвольвентными зубьями. Эти зубчатые муфты компенсировали малые углы перекоса осей валов (до 30'), вследствие возникновения кромочного контакта зубьев, что значительно ухудшало условия работы муфты и уменьшало её ресурс. В последствии для увеличения компенсирующей способности муфты уменьшали длину зубьев втулки и скругляли их кромки. В таких зубчатых муфтах при больших углах перекоса осей валов число нагруженных зубьев было ограничено двумя диаметрально противоположными и тогда возникла необходимость в центровке полумуфт. Дальнейшее развитие конструкции зубчатых муфт привело к тому, что наружную поверхность зубьев втулки начали изготавливать по сфере с центром на оси симметрии зубчатого венца втулки. Зубья втулки в этом случае имеют также прямолинейную образующую, как и в первых конструкциях муфт и как следствие те же недостатки [5].

1. Актуальность темы

В настоящее время для повышения несущей и компенсирующей способности зубчатых муфт применяют продольную и профильную модификации зубьев [6 – 8]. Продольная модификация зубьев применяется для компенсации осевых погрешностей монтажа муфт. При этом образующая боковой поверхности зубьев втулки может быть ломаной – двусторонне скошенной, эллиптической, круговой и т. д., что определяется предъявляемыми к муфте требованиями. Однако отклонение кривых друг от друга в пределах ширины втулки незначительно, поэтому наиболее технологичной в изготовлении является аппроксимация линии смещения исходного контура по окружности. Компенсируемый угол муфтой при этом не превышает 45' и имеются следующие недостатки: контакт зубьев в ряде случаев является точечным, а это отрицательно влияет на долговечность муфты, пятно контакта смещается на вершину зуба втулки из-за возникновения угла контактирования между эвольвентными профилями, вследствие тангенциальных смещений рабочих поверхностей зубьев нагрузка по периметру зацепления муфты распределяется неравномерно.

Профильная модификация зубьев применяется для компенсации радиальных погрешностей монтажа муфт [9 – 10]. Введение профильной модификации зубьев муфты устраняет концентрацию контактных напряжений по высоте зубьев. То есть профильная модификация зубьев отчасти решает проблему вершинного контактирования зубьев втулки и обоймы так же при ограниченном угле перекоса зубьев.

Дальнейшее развитие формы зуба втулки привело к реализации на его боковой поверхности пространственной геометрии, или такой геометрии, которая соответствовала бы их естественному износу в процессе эксплуатации [11 – 13]. Однако известные пространственные геометрии обеспечивают линейный контакт и равномерное распределение нагрузки между зубьями втулки и обоймы, хорошо работают в условиях, для которых они проектировалась и изготавливалась.

Вместе с созданием новых геометрий боковой поверхности зубьев втулки развивались и совершенствовались технологические способы их получения. Так способы получения зубьев с прямолинейной образующей аналогичны способам получения зубьев цилиндрических зубчатых колес. Способы получения зубьев с продольной модификацией в основном базируются на способах получения зубьев с прямолинейной образующей и как правило выполняются на том же оборудовании. Получение продольной модификации при этом осуществляется введением дополнительных колебательных или качательных движений заготовке или перемещение оси за готовки по специальной траектории в пространстве реализованной с применением копира.

Получение пространственной геометрии, как правило, основано на выполнении второго способа Оливье, для реализации, которого необходимо применять инструмент идентичный сопрягаемому зубчатому колесу и сообщать инструменту и заготовке относительные движения, которые характерны для соединения втулки и обоймы в процессе эксплуатации. Применение специального инструмента и сложность относительных движений инструмента и заготовки позволяют использовать второй способ Оливье на операциях финишной обработки зубчатого венца, а им должна предшествовать предварительная его обработка с использованием серийного оборудования и по возможности стандартного режущего инструмента.

На основании проведенного анализа существующих геометрий зубьев зубчатой втулки и технологических способов их получения, для расширения эксплуатационных возможностей зубчатых муфт, актуальным является создание новой пространственной геометрии зубьев, которая позволяла бы сохранить линейный контакт и равномерное распределение нагрузки между зубьями в соединении в некотором интервале значений углов перекоса зубьев за счет выбора рациональной жесткости элементов зубчатой муфты.

2. Цель и задачи исследования

Объект исследования – элементы конструкции зубчатой втулки и технологического процесса ее изготовления.

Целью исследования является разработка конструкторского и технологического обеспечение равномерного распределения нагрузки в соединении между зубьями втулки и обоймы и повышение несущей и компенсирующей способности зубчатых муфт за счет изменения жесткости ступицы втулки.

Основные задачи исследования:

- Выполнить анализ существующих конструктивных элементов зубчатых муфт, способствующих выравниванию нагрузки в соединении, условий эксплуатации зубчатых муфт и технологических способов формообразования зубчатых венцов втулки и обоймы.

- Исследовать напряженно-деформированное состояние втулки зубчатой муфты при наличии погрешностей монтажа валов.

- Разработать конструкторское обеспечение равномерного распределения нагрузки в соединении между зубьями втулки и обоймы и повышение несущей и компенсирующей способности зубчатых муфт.

- Разработать технологическое обеспечение изготовления втулки зубчатой муфты с пониженной жесткостью ступицы втулки.

- Разработать технологическую оснастку для изготовления втулок зубчатых муфт с пониженной жесткостью ступицы втулки.

3. Существующее состояние вопроса исследования

Известно, что повышение долговечности машин даже в незначительной степени ведет к большой экономии металла, уменьшению затрат на производство запасных частей, сокращение объема числа ремонтов, а следовательно, увеличение фактически работающих машин. Конструкторские методы повышения долговечности основываются на выборе материалов и сочетании твердости деталей в парах трения, замене в узлах машин трения скольжения трением качения и их сочетанием, изменении жесткости, податливости сопряженных деталей и т. д.

В практике эксплуатации зубчатых муфт есть определенное количество случаев, когда зубчатая муфта выходит из строя в результате разрыва винтов, крепящих крышки уплотнений.

Наблюдение за работой зубчатых муфт, передающих крутящий момент в условиях наличия несоосности валов показали, что в процессе работы подвижный элемент муфты (обойма или промежуточный вал) смещается в осевом направлении. Причем смещение подвижных элементов всегда наблюдается в сторону ведущего вала и не зависит от направления вращения муфты.

В результате смещения подвижного элемента последний влияет на торец зубчатой втулки через крышку с уплотнениями и нагружает винты, крепящие крышку. При определенном значении осевой нагрузки может наступить разрыв винтов.

Эксплуатация зубчатых муфт показала [14 – 18], что диаметры винтов, крепящих крышки с уплотнениями, явно не соответствуют величине возникающего осевого усилия, а конструкция зубчатой обоймы не позволяет в местах крепления крышек уплотнений установить винты большего диаметра и тем самым предотвратить их разрыва.

Необходимо отметить, что ДСТУ 2742-94 не учитывают возможности возникновения осевых усилий, а диаметр винтов принят без соответствующего учета осевых усилий.

Отсутствие рекомендаций по определению усилий приводит к тому, что некоторые предприятия, эксплуатирующие зубчатые муфты, вынуждены приваривать крышки с уплотнениями в зубчатой обойме или содержать обоймы от смещения прихватами и скобами различной конструкции.

Желание удержать зубчатую обойму от осевого смещения с помощью сварного соединения обоймы и крышки приводит к тому, что в результате прогрева металла в местах наложения сварных швов появляются пространственные погрешности в зубчатом зацеплении полумуфт, выражающиеся в ухудшении исходной точности зубчатого зацепления.

С другой стороны, дополнительный нагрев металла приводит к снижению исходной твердости зубов, а следовательно к уменьшению долговечности зубов полумуфт.

Наличие сварных швов, а также всевозможных прихватов и скоб на подвижных элементах муфты приводит к тому, что зубчатая обойма или промежуточный вал вынуждены вращаться вокруг осей, которые не являются для них главными центральными осями инерции. Неуравновешенность подвижных элементов муфты приводит к возникновению вибраций в звеньях машин, преждевременного износа или разрушения подшипников, со всеми вредными последствиями.

Конструкторские методы повышения долговечности основываются на уточнении расчетов усилий и напряжений [19 – 21], действующих в деталях, и применении деталей и узлов, имеющих большую работоспособность.

Применение зубчатых муфт без центровки круга выступлений втулки по кругу впадин обоймы благоприятно сказывается на распределении нагрузки между зубьями. При увеличенном радиальном зазоре оси втулки и обоймы устанавливаются, компенсируя погрешности изготовления и монтажа, диаметрально расположенные зубья равномерно вступают в работу и число пар зубьев, передающих нагрузку, увеличивается. Эксперименты из сравнения нагрузочной способности муфт [22 – 23] с центрированием и без центровки показал увеличение работоспособности примерно на 20 ... 25%.

Существенное влияние на равномерность распределения нагрузки между зубьями имеет конструкция обода втулки и обеспечивает увеличение податливости зубьев. Зубья муфты имеют определенную податливость. При приложении нагрузки первая пара или первые пары зубьев деформируются, что приводит к перераспределению зазоров между всеми зубьями (зазоры уменьшаются). Если деформация первой пары зубьев больше или равна зазора во второй паре, то она вступает в контакт. При дальнейшем росте нагрузки все большее количество зубьев вступает в контакт и в работу. Последней парой, вступившей в контакт, будет та, у которой зазор равен или меньше деформации пары зубьев первой вступившей в работу. Увеличение количества пар зубьев во время приложения нагрузки происходит симметрично относительно пары, вступившей в контакт, так как зазоры также симметрично распределяются относительно оси крупнейших перекосов. Угол взаимного контакта зубов втулки и обоймы изменяется с изменением угла положения зуба. С изменением угла взаимного контакта меняется жесткость зуба. В рамках контактной зоны участок контакта перемещается между торцом и серединой зуба втулки. Поэтому при прохождении пары зубьев через контактную зону ее жесткость непрерывно меняется. Таким образом, в данный момент времени в передаче мощности участвуют зубья с разной жесткостью.

Перемещение зуба состоит из частных перемещений изгиба δи, контактного сжатия δк и перемещения δо обусловленного упругой деформацией прилегающей к зубу части обода:

δ=δи+δк+δо.

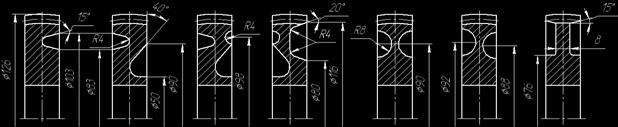

Итак, управляя оптимальной конструкции обода зубчатого венца втулки, можно изменять перемещения δо, что позволит сделать зуб более податливым, а значит увеличить количество пар зубьев, принимающих участие в работе муфты [24 – 28]. Зубчатые муфты по ГОСТ 2742-94 имеют зубчатую втулку в виде диска со ступицей. В этом случае жесткость зубов, работающих внешними и внутренними торцами одинакова. Усилия, действующие на зубы, которые контактируют внешними и внутренними торцами, разные. Итак, для выравнивания нагрузки между торцами можно задать желаемое направление деформации обода. Для проверки этого положения был проведен сравнительный эксперимент по определению количества зубьев, передающих нагрузку, для зубчатых муфт, имеющих разную конфигурацию и податливость обода втулки. Эксперимент проводился на моделях с оптически активного материала. Испытано восемь конструкций обода втулок (рис. 3). Эталоном для сравнения принято сплошной зубчатый венец. Рассматривались модели с числом зубьев z = 40 и модулем m = 3 мм.

Рисунок 3 - Конструкции моделей зубчатых втулок

Для уменьшения влияния неточности изготовления эксперимент проводился на двух моделях втулок с последующим изменением конструкции обода втулки на токарном станке. Нагрузка моделей осуществлялось при угле перекоса осей втулки и обоймы ω=30' и одинаковой нагрузке. В поляризованном свете подсчитывалось количество зубьев, передающих нагрузку.

Установлено, что зоны контакта более равномерные при симметричной конструкции вследствие различной податливости торцов, распределение нагрузки между диаметрально противоположными зубьями разный [29 – 33].

Рисунок 4 – Нумерация зубьев моделей

Кроме этого с увеличением размеров подточек обода втулки количество зубьев, передающих нагрузку, увеличивается.

В результате эксперимента установлено зоны контакта для различных конструкций втулок зубчатых муфт, но не установлены реальные значения напряжений, возникающих в зубьях.

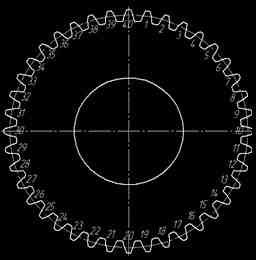

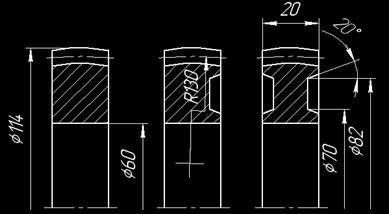

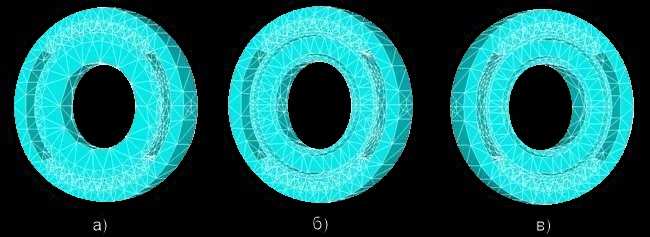

Аналитическое решение данной задачи достаточно трудно, так как протекающие процессы еще недостаточно изучены. Наиболее рациональным для решения такой задачи является метод численного анализа [34 – 36], который позволяет определить величину многих параметров процесса (деформации, напряжения), а также определить динамику процесса. Численный анализ проводился методом конечных элементов с помощью программы ANSYS. Для облегчения расчетов твердотельная модель зубчатой муфты была значительно упрощена. В частности из всего объема муфты была оставлена только та часть, которая прилегает к зубчатому венцу, кроме того с 36 зубьев зацепления было оставлено только 18 (по 9 диаметрально противоположных). Для исследования принято три конструкции втулки (рис.5).

Рисунок 5 - Конструкции втулки для численного анализа методом конечных элементов

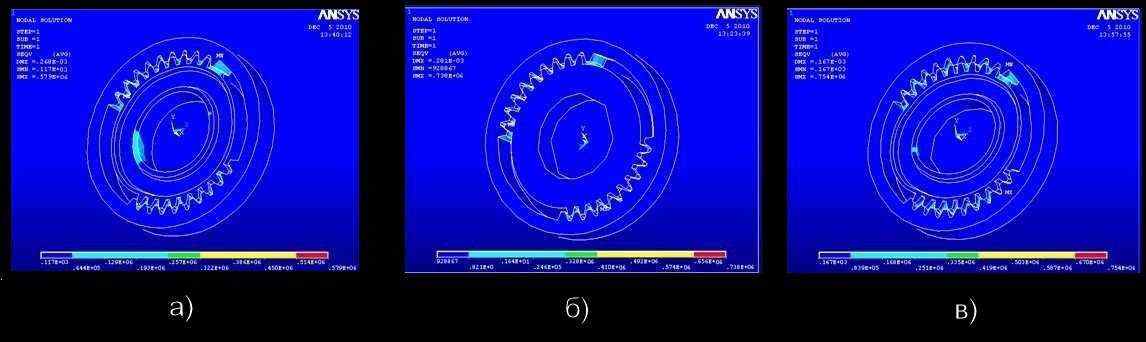

При решении поставленной задачи для моделирования реальных условий работы муфты зубчатую втулку поворачиваем по вертикальной оси на 1°. При этом обойма закрепляется, а к зубьям втулки прикладывается нагрузка. В процессе решения задачи с помощью пакета ANSYS для каждой конструкции втулки была получена конечно-элементная модель зубчатой втулки (рис. 6).

Рисунок 6 – Конечно-элементные модели зубчатых муфт: а – втулка со сплошным торцом; б – втулка с симметричными торцами; в – втулка с несимметричными торцами

Рисунок 7 – Распределение напряжений между зубьями муфты: а – втулка со сплошным торцом; б – втулка с симметричными торцами; в – втулка с несимметричными торцами

В результате расчета получена следующая картина распределения напряжений между зубьями втулки зубчатой муфты (рис. 7). Наибольшие напряжения возникают в зонах контакта зубьев втулки с несимметричнимы торцами – 754 МПа (рис. 7, в), наименьшие – 579 МПа характерные для втулок с симметричными торцами (рис. 7, б), во втулке со сплошными торцами максимальное напряжение в зоне контакта зубьев составляет 738 МПа.

Более благоприятное распределение нагрузки между зубьями муфты может быть достигнут уменьшением ширины зуба втулки и увеличения расстояния между зубчатыми венцами втулок [38 – 41]. При этом, однако, необходимо учитывать другие факторы, ограничивающие размеры названных параметров. В частности, увеличение расстояния между зубчатыми венцами втулок приводит к увеличению габаритов муфты, хотя растет ее компенсирующая способность.

При относительно низких скоростей скольжения в зоне трения, а также при нарушениях смазочного режима, что могло быть вызвано попаданием абразива в смазку и перерывами его подачи, может возникнуть схватывания I рода. Поэтому важной конструкторской задачей является создание работоспособных уплотнений, защищающих узлы трения от абразива, надежно удерживают смазку в полости муфты и способствуют обеспечению в заданном диапазоне скоростей скольжения и нагрузок режима нормального трения.

Выводы

На основании анализа работ, посвященных вопросу повышения износостойкости и долговечности зубчатых муфт, а также на основании проведенных исследований разработаны следующие предложения и рекомендации, которые помогут существенно повысить ресурс работы зубчатых муфт.

На стадии проектирования необходимо:

- Увеличить податливость обоймы и втулки зубчатой муфты. Податливость обоймы повысить уменьшив ее толщину, податливость втулки увеличить за счет изменения конструкции ступицы.

- Уменьшить ширину зуба втулки и увеличить расстояние между зубчатыми венцами втулок. Но при этом необходимо учитывать, что увеличение расстояния между втулками приводит к увеличению габаритов всей муфты, хотя и растет ее компенсирующая способность.

- Даже при небольших углах перекоса валов соединяемых предпочтение отдавать зубчатым муфтам с модифицированным зубом втулки, который позволяет исключить возникновение кромочного контакта.

- Использовать более износостойкие материалы. Например, при абразивном износе возможно применение нормализованной стали 65Г, содержащий 0,9-1,2% марганца. Он повышает прочность и твердость стали, при этом уменьшая ее вязкость.

- Увеличить диаметр винтов для крепления крышек уплотнений, что повлечет за собой изменение конструкции самой крышки.

На стадии изготовления:

- Назначать окончательную обработку, что соответствует условиям эксплуатации зубчатой муфты. Если муфта эксплуатируется в таких условиях, способствующих возникновению схватывания І рода, окислительного или абразивного износа, то при окончательной обработки надо увеличивать твердость поверхностного слоя. Для этого надо использовать термическую или химико-термической обработке. Лучше всего использовать поверхностно-пластической обработку, которая может осуществляться различными методами, но для зубчатых втулок и обойм наиболее рациональным является дробеструйное наклепывание. Если зубчатая муфта работает в условиях возникновения фреттинг-коррозии, то надо увеличивать коррозионную стойкость рабочих поверхностей за счет использования хромового покрытия зубьев.

- Обязательно применять термическую или химико-термической обработки. Это может быть поверхностная закалка зубьев токами высокой частоты (ТВЧ), лазерное упрочнение или нагрев в электролите. При этом сердцевина детали остается такой же, как и при закалке, а внешний слой приобретает твердость до 65 HRC. Использование ионного азотирования позволяет повысить износостойкость зубьев в 3-4 раза по сравнению с закалкой ТВЧ.

На стадии эксплуатации соблюдать следующие рекомендации:

- Назначать смазку, которая по физическим и химическим свойствам соответствует условиям работы муфты. Зубчатые муфты работают в условиях граничного трения, поэтому при больших нагрузках нужно использовать твердые смазочные вещества: графит, дисульфид молибдена. При меньших нагрузках хорошие противозадирные свойства имеют присадки с серой, которые нужно использовать при температурах около 200°С. Если температура в зоне трения зубьев не превышает 150°С, то использовать хлорные присадки. При температурах выше 200°С в качестве присадки применять фосфор. Также важна своевременная замена или очистки масла.

Список источников

- Uran. Зубчатая муфта [Электронный ресурс]. – Режим доступа: http://www.uran.donetsk.ua/~masters....

- Reductorntc-k. Муфта зубчатая [Электронный ресурс]. – Режим доступа: http://www.reduktorntc-k.com.ua/produkt....

- Айрапетов Э. Л. Зубчатые соединительные муфты / Э. Л. Айрапетов, Д. Б. Миржаджанов. – М.: Наука, 1991. – 250 с.

- Калашников С.Н. Производство зубчатых колес: Справочник / С.Н. Калашников, А.С. Калашников, Г.И. Коган и др.; Под общ.ред. Б.А. Тайца. – 3-е изд., перераб. и допол. – М.: Машиностроение, 1990. – 464 с.

- Мокид Зубчатые муфты. Исследование и оптимизация // Труды Амер. об-ва инженеров механиков. Сер. В. Конструирование и технология машиностроения. – 1968. – №3. – С. 1–10.

- Тернюк Н.Э. Метод синтеза модификаций зубьев цилиндрических колёс / Б.С. Котляров, А.В. Павленко // Теория реальных передач зацеплением. – Курган, 1988. – С. 120–121.

- Уткин Б.С. Оптимизация геометрических параметров зубьев зубчатых муфт / Б.С. Уткин, А.И. Роббер // Вестник машиностроения. – 1985. - № 8. – С. 32–33.

- Плахтин В.Д. Синтез зацепления зубчатых муфт с повышенными углами перекоса соединяемых валов / В.Д. Плахтин, М.Ю. Ивочкин // Вестник машиностроения. – 2003. – №6. – С. 3–9.

- Коськин В.Н. К вопросу о выборе рациональной формы зубьев зубчатых муфт // Изв. вузов. Машиностроение. – 1973. – № 4. – С. 53–57.

- Елисеев Ю.С. Деформации и погрешности в зацеплении и их роль в работе зубчатой передачи / Ю.С. Елисеев, И.П. Нежурин // Вестник машиностроения. – 1999. – № 8. – С. 28–31.

- Михайлов А.Н. Геометрический и кинематический анализ зацепления прямозубых цилиндрических колес при наличии монтажных погрешностей / А.Н. Михайлов, Г.В. Горецкий // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ, 2002. – Вып. 19. – С.145–150.

- Зак П.С. Перекосы тяжелонагруженных зубчатых передач и продольная модификация зубьев / П.С. Зак, А.Е. Уздин // Вестник машиностроения. – 1988. – №2. – С. 12–14.

- Шевелева Г.И. Алгоритм геометро-кинематического анализа зацепления зубчатых колес / Г.И. Шевелева, А.Э. Волков, Медведев В.И. // Вестник машиностроения. – 2004. – № 8. – С.3–9.

- Лукичёв А.В. Исследование долговечности зубчатых муфт при тяжёлых эксплуатационных условиях // Научные достижения и опыт отраслей Машиностроения - народному хозяйству: Республиканская н/т конференция. – Севастополь, Харьков: ВНТОМ. – 1991. – С. 36.

- Польченко В.В. Износ в зубчатых муфтах / В.В. Польченко, А.Н. Михайлов // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. - Донецк: ДонГТУ. – 1997. – Вып. 4. – С. 131–135.

- Польченко В.В. Определение долговечности зубчатых муфт с учётом износа и распределения нагрузки между зубьями / В.В. Польченко, М.А. Сурело // Прогрессивные технологии и системы машиностроения: Сборник научных трудов. - Донецк: ДонГТУ. – 2000. – Вып. 10. – С. 210–213.

- Польченко В.В. Влияние эксплуатационных параметров на износ в зубчатых муфтах / В.В. Польченко, С.С. Москин // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 1999. – Вып. 7. – С. 155–165.

- Польченко В.В. Долговечность зубчатых муфт / В.В. Польченко, В.А. Богуславский // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 2002. – Вып. 23. – С. 110–116.

- Онищенко В.П. Прогнозирование формы профилей зубьев зубчатых передач в результате их износа // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 1998. – Вып. 5. – С. 155–163.

- Заблонский К.И. Зубчатые передачи. Распределение нагрузки в зацеплении. – Киев: Техника, 1977. – 208 с.

- Устиненко В.Л. Напряженное состояние цилиндрических прямозубых колес. – М.: Машиностроение, 1972. – 92с.

- Кудрявцев В.Н. О методах оценки несущей способности цилиндрических зубчатых передач / В.Н. Кудрявцев, Д.Н. Решетов, И.С. Кузьмин, А.Л. Филиппенков // Вестник машиностроения. – 1989. – №10. – С. 16–21.

- Буланов Э.А. Сравнительная оценка прочности зубьев зубчатых колес / Э.А. Буланов, A.A. Зубарев // Техника машиностроения. – 2005. – №1. – С. 12–17.

- Айрапетов Э.Л. Совершенствование методов расчета на прочностьзубчатых передач // Вестник машиностроения. – 1993. – №7. – С.5–14.

- Семенча П.В. Распределение напряжений по длине бочкообразных зубьев / П.В. Семенча, Ю.А. Зислин, Н.Б. Шубина // Вестник машиностроения. – 1970. – № 12. – С. 22–23.

- Айрапетов Э.Л. Роль кромочного контакта в обеспечении контактной прочности зубчатых колес / Э.Л. Айрапетов, Э.Д. Браун, Н.В. Чичинадзе, И.А. Копф, В.В. Корнилов // МиТОМ. – 2002. – №9. – с. 36–38.

- Попов А.П. Контактная прочность эвольвентного зацепления с учетом перекоса зубчатых колес / А.П. Попов, А.С. Каиров // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: ДонНТУ. – 2007. – Вип. 34.– С. 183–189

- Айрапетов Э.Л. Определение контактной деформации зубьев цилиндрических зубчатых колес // Вестник машиностроения. – 1967. – №1. – С.32-35.

- Айрапетов Э.Л. Расчет контактных напряжений в передачах зацеплением с локализованным контактом зубьев / Э.Л. Айрапетов, С.Э. Айрапетов, Т.Н. Мельникова // Вестник машиностроения. – 1985. – №12. – С. 6–8.

- Уткин В.С. Определение надежности зуба прямозубой зубчатой передачи по условию контактной усталости // Вестник машиностроения. – 2007. – №3. – С. 25–28.

- Михайлов А.Н. Методикарасчета распределения нагрузки по пятну контакта зуба зубчатой муфты, при перекосе осей валов / А.Н. Михайлов, Р.М. Грубка, С.А. Рыбина, Е.А. Буленков // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк, 2002. – Вып. 19. – С. 151–157.

- Ристивоевич М. Влияние длины контактных линий на контактные напряжения зубьев цилиндрических зубчатых передач / М. Ристивоевич, Т. Лазович, Р. Митрович, М. Ристивоевич, Р. Митрович, Т. Лазович // Техника машиностроения. – 2001. – № 2. – С. 34–38.

- Айрапетов Э.Л. Влияние изгибной деформации зубьев; прямозубых цилиндрических передач на параметры контакта зубьев / Э.Л. Айрапетов, Ф.Г. Нахатакян // Вестник машиностроения. – 1990. – №8. – С. 21–23.

- Кириченко А.Ф. Теория, расчет и анализ объемного напряженно- деформированного состояния зубьев цилиндрических колес при изгибе: Автореф. дис. доктора техн. наук / ХПИ. – Харьков, 1991. – 498с.

- Айрапетов Э.Л. Экспериментальное исследование статической нагруженности зубчатых муфт / Э.Л. Айрапетов, В.И. Ковалевский, К.А. Мартиросов // Вопросы повышения работоспособности машин. – Ташкент, 1979. – Вып. 266. – С. 40–45.

- Польченко В.В. Распределение нагрузки между зубьями в зубчатой муфте / В.В. Польченко, А.В. Соловей // Прогрессивные технологии и системы машиностроения: Сб.Научных трудов. – Донецк: ДонГТУ. – 1998. – Вып. 5. – С. 177–181.

- Польченко В.В. Выравнивание нагрузки между зубьями зубчатых муфт / В.В. Польченко, В.А. Богуславский // Прогрессивные технологии и системы машиностроения: Межд. сб. научных трудов. – Донецк: ДонГТУ. – 2003. – Вып. 26. – С.25–30.

- Лукичёв А.В. Сравнительный анализ контактных напряжений в зубчатых муфтах с различными видами модификации зубчатой втулки // Проблемы зубчатых передач и редукторостроения: Научно-техническая конференция в г. Севастополе 13–16 сентября 1993 г. – Севастополь, Харьков, 1993. – С. 39.

- Польченко В.В. К расчёту зубчатых муфт на долговечность // Теория и практика расчётов деталей машин на износ. – М.: Наука, 1983.

- Айрапетов Э.Л. Расчёт податливости элементов зубчатой муфты / Э.Л. Айрапетов, О.И. Косарев // Вестник машиностроения. – 1972. – № 3. – С. 17–21.

- Михайлов А.Н. Разработка методов повышения несущей и компенсирующей способности зубчатых муфт: Автреф. дис. канд. техн. наук / Украинский заочный политехнический институт им. И.З. Соколова. – Харьков, 1986. – 25с.