Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Конструкцiї i параметри вентиляторiв

- 2. Конструкцiї шахтних вентиляторiв

- 2.1. Осьовi вентилятори

- 2.2. Відцентровi вентилятори

- 3. Регулювання режиму роботи вентилятора

- 4. Методика регулювання работи вентилятора

- Перелік посилань

Вступ

Атмосфера підземних гірничих виробок шахт в силу обмеженого їх обсягу легко насичується різними шкідливостями техногенного та (або) природного характеру. Перевищення допустимих концентрацій шкідливостей небезпечно для здоров’я і життя працюючих у виробках і обмежує можливості проведення виробничих процесів. Основний напрям боротьби зi шкідливостями в підземних гірничих виробках – їх розрідження подається у виробки свіжим повітрям до допустимих концентрацій.

Сучасне гірниче підприємство немислимо без примусової вентиляції. Припинення провітрювання тягне за собою зупинку всього технологічного комплексу шахти або рудника, до виведення людей на поверхню, припинення роботи всіх машин і механізмів. Від надійної, безвідмовної роботи системи провітрювання повністю залежить безпека, а часто і життя людей, що працюють в шахті.

Виникнення руху повітря в деякому обсязі пов’язано з наявністю в цьому обсязі зон, що володіють більш високим рівнем енергії в порівнянні з рівнем, необхідним для стану спокою. Повітря рухається від зони з великим енергетичним рівнем до зони з меншим рівнем. Для формування зон з різними енергетичними рівнями необхідні сили. По суті інтенсивність руху залежить від наявності та рівня цих сил.

З великого переліку таких сил, що мають місце бути в шахтних умовах, має сенс виділити і розглядати основні – сили, що з’являються при роботі вентиляторів, і сили, пов’язані з законом гравітації. До останніх відносять природну тягу і сили, що з’являються при русі досить великих мас води і корисної копалини в похилих виробках.

У зв’язку з необхідністю наявності в шахтних умовах надійного, необхідної потужності і керованого джерела сил руху повітря, в якості основного джерела цих сил використовується вентилятор. Схема одного з багатьох способiв вентилювання шахти наведена на рис. 1.

Рисунок 1 – Схема вентилювання шахти (анiмацiя: 8 кадрiв, 5 циклiв повторення, 70 кiлобайт)

Вентилятори широко застосовуються у всіх галузях промисловості. На їх привід витрачається величезна кількість електроенергії, що виробляється в країні. Зокрема, в гірничій галузі на привід вентиляторів, які обслуговують шахту, йде до 8-10 % електроенергії витрачається всій шахтою [1]. У зв’язку з цим, створення високоекономічних вентиляторів і правильне їх використання має велике економічне значення.

1. Конструкцiї i параметри вентиляторiв

Вентиляційні мережі шахт являють собою сукупність великої кількості підземних виробок, що відрізняються різноманітністю параметрів, які впливають на аеродинаміку цих мереж. Ці параметри постійно змінюються, отже, змінюється і аеродинаміка мереж.

Вироблення можуть мати різну форму поперечного перерізу, величина цього перерізу коливається в межах від 3,0-4,0 до 30,0-40,0 м2. У великих межах коливається і довжина виробок, доходячи іноді до декількох тисяч метрів. Ступінь шорсткості стінок виробок, що впливає на величину аеродинамічного опору, залежить від типу і розмірів кріплення виробок і теж змінюється в широких межах.

Споживачі повітря в шахті відрізняються великою різноманітністю як за кількістю необхідного повітря, так і за часом його подачі. В якості споживача може фігурувати окрема вироблення, так і вся шахта або значна її частина.

Ці обставини привели до необхідності створення групи спеціалізованих шахтних вентиляторів, що відповідають за своїми параметрами запитам гірничої галузі.

Основна відмінність шахтних вентиляторів від вентиляторів, що застосовуються в інших галузях промисловості – велика продуктивність при досить високих параметрах щодо тиску. Продуктивність цих вентиляторів може доходити до 500-600м3/с, величина різниці тиску, створювана шахтними вентиляторами, обмежується значенням 0,5-10,0 кПа. Ступінь стиснення повітря вентилятором – 1,1. Це дозволяє вважати повітря нестисливим в розрахунках, пов’язаних з роботою вентилятора [2].

За своїм призначенням шахтні вентилятори умовно поділяються на три групи:

- Головні вентилятори, які обслуговують вентиляційну мережу всієї шахти або більшої її частини.

- Допоміжні вентилятори, які обслуговують значну частину вентиляційної мережі шахти або працюють спільно з головним.

- Вентилятори місцевого провітрювання (ВМП), що забезпечують повітрям окремий забій, вироблення або робоче місце.

В якості головних і допоміжних можуть застосовуватися одні й ті ж вентилятори значних розмірів. ВМП становлять окрему групу вентиляторів, що відрізняються невеликими розмірами, малою потужністю приводу і, як правило, невеликою продуктивністю [3].

2. Конструкцiї шахтних вентиляторiв

Всі випускаються для гірничої галузі вентилятори ставляться по конструкції до так званих лопатевим нагнітачів

. У вентиляторах цього типу енергія обертового ротора перетворюється в потенційну і кінетичну, у свою чергу повідомляються переміщуваному повітрю. Лопатеві вентилятори відповідно до характеру руху повітря в них і форми ротора (робочого колеса) підрозділяються на осьові і радіальні, останні більш відомі як відцентрові.

2.1. Осьовi вентилятори

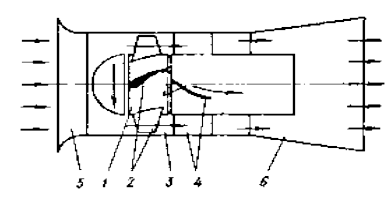

Осьовий вентилятор (рис. 2) [1] складається з робочого колеса (РК) 1, на втулці якого закріплені профільні (у формі крила літака) лопатки 2; робоче колесо обертається в циліндричному корпусі або, як його часто називають, кожусі 3. За робочим колесом розташовується випрямовуючий апарат (ВА) з нерухомими лопатками 4. Обертове робоче колесо за допомогою лопаток передає енергію приводу переміщуваному повітрю. Лопатки робочих коліс виготовляються із сталі або пластмас (для вентиляторів малих розмірів).

Лопатки робочого колеса можуть мати несиметричний або симетричний профіль. Осьові вентилятори з лопатками робочих коліс симетричного типу є реверсивними, оскільки їх продуктивність не змінюється при зміні напрямку обертання робочого колеса на зворотне.

Вентилятори з робочими лопатками несиметричного типу цією якістю не володіють, їх продуктивність при зміні напрямку обертання робочого колеса різко знижується, але ці вентилятори мають хороші аеродинамічні характеристики і підвищений коефіцієнт корисної дії. Випрямовуючий апарат забезпечує плавний перехід повітря від лопаток робочого колеса до виходу в дифузор або мережу і частково перетворює динамічний тиск в рухомому потоці повітря в статичний тиск.

Рисунок 2 – Схема осьового вентилятора: 1 – робоче колесо; 2 – лопатки робочого колеса; 3 – кожух; 4 – випрямовуючий апарат; 5 – колектор; 6 – дифузор

У конструкцію шахтних вентиляторів вводяться два обтічника, призначення яких полягає в зниженні аеродинамічних втрат, пов’язаних з різкою зміною швидкостей руху повітря. Передній обтічник встановлюється у вхідному колекторі, перед робочим колесом або напрямних апаратом, задній – після випрямляючого апарату, перед дифузором або входом у вентиляційну мережу.

В осьових вентиляторах напрямок руху повітряного потоку збігається з віссю обертання робочого колеса. Повітря засмоктується в колектор 5, проходить між лопатками обертового робочого колеса, потім надходить у випрямовуючий апарат, звідти в дифузор 6 і викидається в атмосферу (при роботі вентилятора на всмоктування).

Осьові вентилятори можуть бути одноступеневими (з одним робочим колесом) і двоступеневими. В останньому випадку в кожусі вентилятора знаходяться два ступені, що працюють послідовно і мають кожна своє робоче колесо. Між робочими колесами знаходиться проміжний направляючий апарат (НА). Конструктивно направляючий апарат складається з нерухомих профільних лопаток або профільних лопаток з регульованим кутом установки. Призначення направляючого апарату – подача повітря до робочого колеса, встановленому за ним у певному, більш ефективному напрямку, і перетворення значної частини кінетичної енергії потоку (динамічного тиску) в потенційну (статичний тиск). Випрямовуючий апарат встановлюється за другим робочим колесом по ходу струменя. Обидві ступені можуть перебувати на одному валу або на окремих валах (вентилятор ВОД-16). Наявність двох ступенів дозволяє вентилятору розвивати більш високий тиск.

2.2. Відцентровi вентилятори

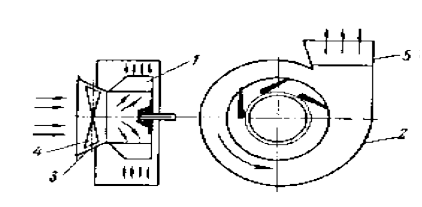

Основу вентилятора (рис. 3) [4] становить робоче колесо 1, між переднім і заднім дисками якого закріплені профільні крилоподібні лопатки таким чином, що їх вхідна кромка розташовується на колі меншого радіуса, ніж вихідна хвостова частина. Робоче колесо може бути з лопатками, загнутими вперед по ходу колеса, радіальними і загнутими назад, призначення робочого колеса – передавати енергію приводу вентилятора переміщуваному повітрю. Робоче колесо обертається в спіральному кожусі 2, виконаному з листової сталі. Спiральний кожух призначений для подачі повітря в певному напрямку і часткового перетворення динамічного тиску в потоці повітря в статичний тиск. Повітря засмоктується в вентилятор через вхідний колектор 3, в якому встановлені не обертовi, а тільки поворотнi кожна вiдносно своєї осі лопатки 4 направляючого апарату. Направляючий апарат призначений для подачі повітря до робочого колеса з певною швидкістю і під певним кутом, це дозволяє регулювати робочі режими вентилятора.

Рисунок 3 – Схема відцентрового вентилятора: 1 – робоче колесо; 2 – спіральний кожух; 3 – вхідний колектор; 4 – лопатки направляючого апарату; 5 – дифузор

В робоче колесо повітря входить паралельно осі валу вентилятора, потім під дією тяги, що розвивається лопатками, і відцентрової сили повертає на 90°, проходить між лопатками, викидається в периферійну частину кожуха і виходить через дифузор 5 в атмосферу (при роботі вентилятора на всмоктування). Дифузор є додатковим перетворювачем динамічного тиску в потоці на виході з кожуха в тиск статичну. Відцентрові вентилятори можуть виконуватися з одностороннім або двостороннім всасом. В останньому випадку на валу вентилятора встановлюється спарене робоче колесо, поєднане втулками більшого діаметра. Повітря надходить на робоче колесо з двох сторін, з двох напрямних апаратів. Двостороння всмоктування дозволяє розвантажити підшипники вала від осьового тиску і зменшити опір рухомому повітрю у всмоктувальній частини. Остання обставина дозволяє збільшити продуктивність відцентрового вентилятора.

Вентилятори з лопатками, загнутими вперед, забезпечують більшу (у порівнянні з іншими типами) продуктивність і тиск.

Загальноприйнято поділяти вентилятори за кількома показниками:

- За величиною створюваного при переміщенні повітря повного тиску:

- вентилятори низького тиску (до 1 кПа);

- вентилятори середнього тиску (до 3 кПа);

- вентилятори високого тиску (до 12 кПа).

- Залежно від складу переміщуваного середовища і умов:

- звичайні – для повітря (газів) з температурою до 80°С;

- корозійностійкі – для агресивних середовищ;

- термостійкі – для повітря з температурою 80-200°С;

- вибухобезпечні і захищене вiд iскор – для вибухонебезпечних середовищ;

- пилові – для запиленого повітря (тверді домішки в кількості більше 100 мг/м3).

- За місцем установки:

- звичайні, що встановлюються на спеціальній опорі (рамі, фундаменті і т. д.);

- канальні, що встановлюються безпосередньо в повітроводі;

- дахові, що розміщуються на покрівлі.

Такий поділ досить умовно. Скажімо, вентилятор низького тиску ВЦ 4-75 може створювати повний тиск більше 2 кПа, а ВЦ 14-46 (середнього тиску) не завжди дотягує до тих же 2 кПа. І на покрівлі можна встановлювати не тільки дахові вентилятори, а й будь-які інші, аби покрівля була досить міцною. А пилові вентилятори чудово працюють і з чистим повітрям [5].

Переваги осьових вентиляторів:

• відносна простота конструкції;

• простота монтажу, менша площа під установку;

• простота реверсу повітряного струменя (більшість сучасних осьових вентиляторів взагалі не потребують устрої реверсивних каналів);

• відносно висока продуктивність;

• більш високий коефіцієнт корисної дії;

• зручність застосування вентиляторів цього типу в якості пересувних ВМП.

Переваги відцентрових вентиляторів:

• висока механічна надійність і більший термін служби, пов'язані із застосуванням більш низьких швидкостей обертання робочого колеса;

• висока стійкість і надійність робочих режимів, пов'язані з видом характеристик цих вентиляторів;

• менша гучність при роботі;

• відносно висока депресія;

• велика глибина регулювання;

• менша чутливість до забрудненого повітря.

Виготовлені для гірничої галузі вентилятори можуть однаково ефективно працювати як на всмоктування, так і на нагнітання.

3. Регулювання режиму роботи вентилятора

Специфіка гірського підприємства припускає постійну зміну його параметрів аерологічної характеру. На нормально працюючій шахті постійно змінюється число очисних і прохідницьких вибоїв, відпрацьовуються розкриті і розкриваються нові пласти і рудні тіла, змінюється глибина розробок, змінюється загазованість виробок (найчастіше в бік збільшення), змінюється технологія і інші параметри.

Все це призводить до необхідності зміни кількості повітря, що надходить в шахту. Останнє, безсумнівно, викликає необхідність зміни продуктивності вентилятора, тобто до регулювання його режиму. Необхідність у регулюванні вентилятора може виникнути при кардинальній зміні вихідних параметрів, пов'язаному з появою на шахті нових горизонтів, нових ділянок або впливі інших важливих факторів – такі зміни відбуваються на підприємстві не часто і, як правило, успішно прогнозуються. Сезонні зміни режимів вентилятора найчастіше виникають у зв'язку з необхідністю компенсації змін природної тяги.

Можливість регулювання режимів роботи вентилятора зазвичай передбачається при його виборі. Вже на цьому етапі розглядаються можливості вентилятора працювати в режимах з підвищеними і зниженими параметрами [3].

При розгляді питань регулювання величина зміни параметрів вентилятора в кількісному вираженні зазвичай визначається можливою глибиною регулювання.

При цьому мають на увазі регулювання зміною кута установки лопаток робочого колеса у осьових вентиляторів або осьового направляючого апарату у осьових і відцентрових вентиляторів. Не слід також забувати про регулювання швидкістю обертання, якщо, звичайно, привід вентилятора дозволяє здійснювати цей вид регулювання.

При сталій роботі на якийсь режим, можлива глибина регулювання може бути виражена в процентному відношенні до прийнятої продуктивності вентилятора (± n %).

Значні зміни в параметрах вентилятора при його регулюванні називають регулюванням великої глибини, або грубою, невеликі зміни називають дрібної, або тонкої, регулюванням. Найчастіше методика і техніка проведеної регулювання визначається її глибиною.

4. Методика регулювання режимів вентилятора

У гіничiй аеромеханіці розрізняють три можливих варіанти регулювання режимів вентилятора:

• регулювання по продуктивності при постійній депресії;

• регулювання по депресії при постійній продуктивності;

• регулювання при одночасному зміні продуктивності і депресії.

У практиці в основному застосовується оперативне регулювання [2], здійснюване за зміною як продуктивності, так і депресії. Враховуючи ту обставину, що основним параметром, заради якого проводиться регулювання, є кількість надходить в шахту повітря, депресія набуває підлегле значення, її зміна сприймається як неминучість.

Тим не менш, величина цієї неминучості

повинна гарантувати найменші витрати при роботі вентилятора в знову прийнятому режимі.

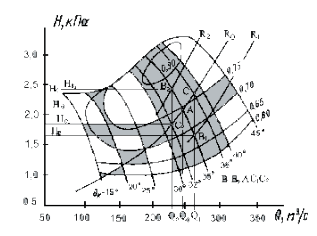

Як приклад виведення вентилятора на інший режим розглянута схема роботи вентилятора ВОД-40 з 375-ю оборотами в хвилину (рис. 4) [1]. Варіанти, що виникають при виборі нового режиму, представлені на малюнку, обґрунтування для їх прийняття або відхилення наведені в подальших поясненнях.

Вихідний режим А роботи ВОД-40 на мережу Rо має параметри Qо, але і забезпечується установкою лопаток робочого колеса на кут 35°.

Розглянемо два варіанти майбутньої після регулювання роботи вентилятора:

• зі збільшенням продуктивності до величини Q1;

• із зменшенням продуктивності до величини Q2.

Зниження продуктивності до величини Q2 може бути досягнуто переходом в режим В2 або С2. Перший з них (В2) є точкою перетину колишньої характеристики вентилятора, що відповідає куту повороту лопаток робочого колеса 35° і нової характеристики мережі, зі збільшеним опором R2>RRо, тобто виходить збільшенням опору мережі. Режим С2 є точкою перетину колишньої характеристики мережі з опором Rо і нової характеристики вентилятора, відповідної uc2 куту повороту лопаток робочого колеса 32°. Перехід в новий режим досягається зменшенням кута установки лопаток.

Рисунок 4 – Схема до визначення режимів роботи вентилятора при його регулюванні різними методами

Збільшення продуктивності до величини Q1 може бути досягнуто перекладом вентилятора в режими В1 або С1. Перший з них (В1) є точкою перетину колишньої характеристики вентилятора і нової характеристики мережі зі зменшеним опором R1<Rо. Перехід в режим В1 досягається зменшенням опору мережі. Режим С1 – точка перетину колишньої характеристики мережі з опором Rо і нової характеристики вентилятора, що відповідає куту повороту лопаток робочого колеса 38°. Перехід в точку С1 досягається розворотом лопаток на більший кут.

Для остаточного вибору способу регулювання (С1 або В1, С2 або В2) треба розглянути можливості технічного виконання кожного з варіантів і порівняти ефективність роботи вентилятора у варіантах нових режимів..

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2015 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Список источников

- Гейер В. Г., Тимошенко Г. М. Шахтные вентиляторные и водоотливные установки: Учебник для вузов. – М.: Недра, 1987. – 270 с.

- Проблемы эксплуатации оборудования шахтных стационарных установок: Сборник научных трудов. – Донецк: НДИГМ им. М. М. Федорова, 2006. – 250 с.

- Демочко С. И., Кузнецов А. В., Паршинцев В. П. Неисправности шахтных вентиляторных установок главного проветривания. Справочное пособие. – М., 1990. – 188 с.

- Дулин В. С. Конструкции, технические и аэродинамические характеристики шахтных вентиляторов. Шахтные вентиляторные установки главного проветривания и их оборудование. – В кн: Горное дело: Энциклопедический справочник, т. 8. – М.: Госгортесхиздат, 1960. – C. 240–287.

- Дулин В. С. Основы проектирования шахтных вентиляторных установок главного проветривания – Донецк: ДПИ, 1975. – 68 с.

- Ковалевская В. И., Спивак В. А., Фальков Б. С. Эксплуатация шахтных вентиляторов. – М.: Недра, 1983. – 333 с.

- Правила безопасности в угольных и сланцевых шахтах. – М.: Недра, 1973. – 512 с.

- Руководство по проектированию вентиляции угольных шахт. – М.: Недра, 1975. – 238 с .

- Руководство по ревизии и наладке главных вентиляторных установок шахт / А. С. Гофман и др. – М.: 1981. – 336 с.

- Руководство по техническому обслуживанию и ремонту шахтных вентиляторных установок главного проветривания. – М.: Недра, 1982. – 296 с.

- Шахтные вентиляторные установки главного проветривания: Справочник / Г. А. Бабак и др. – М.: Недра, 1982. – 296 с.