Реферат по теме выпускной работы

Содержание

- Введение

- 1. Конструкции и параметры вентиляторов

- 2. Конструкции шахтных вентиляторов

- 2.1 Осевые вентиляторы

- 2.2 Центробежные вентиляторы

- 3. Регулирование режима работы вентилятора

- 4. Методика регулирования работы вентилятора

- Список источников

Введение

Атмосфера подземных горных выработок шахт в силу ограниченного их объема легко насыщается различными вредностями техногенного и (или) природного характера. Превышение допустимых концентраций вредностей опасно для здоровья и жизни работающих в выработках и ограничивает возможности проведения производственных процессов. Основное направление борьбы с вредностями в подземных горных выработках – их разжижение подаваемым в выработки свежим воздухом до допустимых концентраций.

Современное горное предприятие немыслимо без принудительной вентиляции. Прекращение проветривания влечет за собой остановку всего технологического комплекса шахты или рудника, к выводу людей на поверхность, прекращению работы всех машин и механизмов. От надежной, безотказной работы системы проветривания полностью зависит безопасность, а зачастую и жизнь людей, работающих в шахте.

Возникновение движения воздуха в некотором объеме связано с наличием в этом объеме зон, обладающих более высоким уровнем энергии по сравнению с уровнем, необходимым для состояния покоя. Воздух движется от зоны с большим энергетическим уровнем к зоне с меньшим уровнем. Для формирования зон с различными энергетическими уровнями необходимы силы. По существу интенсивность движения зависит от наличия и уровня этих сил.

Из большого перечня таких сил, имеющих место быть в шахтных условиях, имеет смысл выделить и рассматривать основные – силы, появляющиеся при работе вентиляторов, и силы, связанные с законом гравитации. К последним относят естественную тягу и силы, появляющиеся при движении достаточно больших масс воды и полезного ископаемого в наклонных выработках.

В связи с необходимостью наличия в шахтных условиях надежного, необходимой мощности и управляемого источника сил движения воздуха, в качестве основного источника этих сил используется вентилятор. Схема одного из многочисленных способов вентилирования шахты приведена на рис. 1.

Рисунок 1 – Схема вентилирования шахты (анимация: 8 кадров, 5 циклов повторения, 70 килобайт)

Вентиляторы широко применяются во всех отраслях промышленности. На их привод расходуется огромное количество электроэнергии, вырабатываемой в стране. В частности, в горной отрасли на привод вентиляторов, обслуживающих шахту, уходит до 8-10 % электроэнергии расходуемой всей шахтой [1]. В связи с этим, создание высокоэкономичных вентиляторов и правильное их использование имеет большое экономическое значение.

1. Конструкции и параметры вентиляторов

Вентиляционные сети шахт представляют собой совокупность большого количества подземных выработок, отличающихся разнообразием параметров, влияющих на аэродинамику этих сетей. Эти параметры постоянно меняются, следовательно, меняется и аэродинамика сетей.

Выработки могут иметь различную форму поперечного сечения, величина этого сечения колеблется в пределах от 3,0-4,0 до 30,0-40,0 м2. В больших пределах колеблется и длина выработок, доходя иногда до нескольких тысяч метров. Степень шероховатости стенок выработок, влияющая на величину аэродинамического сопротивления, зависит от типа и размеров крепи выработок и тоже меняется в широких пределах.

Потребители воздуха в шахте отличаются большим разнообразием как по количеству необходимого воздуха, так и по времени его подачи. В качестве потребителя может фигурировать отдельная выработка, так и вся шахта или значительная ее часть.

Эти обстоятельства привели к необходимости создания группы специализированных шахтных вентиляторов, отвечающих по своим параметрам запросам горной отрасли.

Основное отличие шахтных вентиляторов от вентиляторов, применяющихся в других отраслях промышленности – большая производительность при довольно высоких параметрах по давлению. Производительность этих вентиляторов может доходить до 500-600 м3/с, величина разности давления, создаваемая шахтными вентиляторами, ограничивается значением 0,5-10,0 кПа. Степень сжатия воздуха вентилятором – 1,1. Это позволяет считать воздух несжимаемым в расчетах, связанных с работой вентилятора [2].

По своему назначению шахтные вентиляторы условно подразделяются на три группы:

- Главные вентиляторы, обслуживающие вентиляционную сеть всей шахты или большей ее части.

- Вспомогательные вентиляторы, обслуживающие значительную часть вентиляционной сети шахты или работающие совместно с главным.

- Вентиляторы местного проветривания (ВМП), обеспечивающие воздухом отдельный забой, выработку или рабочее место.

В качестве главных и вспомогательных могут применяться одни и те же вентиляторы значительных размеров. ВМП составляют отдельную группу вентиляторов, отличающихся небольшими размерами, малой мощностью привода и, как правило, небольшой производительностью [3].

2. Конструкции шахтных вентиляторов

Все выпускающиеся для горной отрасли вентиляторы относятся по конструкции к так называемым лопастным нагнетателям

. В вентиляторах этого типа энергия вращающегося ротора преобразовывается в потенциальную и кинетическую, в свою очередь сообщаемые перемещаемому воздуху. Лопастные вентиляторы в соответствии с характером движения воздуха в них и формы ротора (рабочего колеса) подразделяются на осевые и радиальные, последние более известны как центробежные.

2.1. Осевые вентиляторы

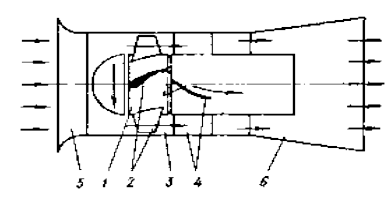

Осевой вентилятор (рис. 2) [1] состоит из рабочего колеса (РК) 1, на втулке которого закреплены профильные (в форме крыла самолета) лопатки 2; рабочее колесо вращается в цилиндрическом корпусе или, как его часто называют, кожухе 3. За рабочим колесом располагается спрямляющий аппарат (СА) с неподвижными лопатками 4. Вращающееся рабочее колесо с помощью лопаток передает энергию привода перемещаемому воздуху. Лопатки рабочих колес изготавливаются из стали или пластмасс (для вентиляторов малых размеров).

Лопатки рабочего колеса могут иметь несимметричный или симметричный профиль. Осевые вентиляторы с лопатками рабочих колес симметричного типа являются реверсивными, поскольку их производительность не меняется при изменении направления вращения рабочего колеса на обратное.

Вентиляторы с рабочими лопатками несимметричного типа этим качеством не обладают, их производительность при изменении направления вращения рабочего колеса резко снижается, но эти вентиляторы имеют хорошие аэродинамические характеристики и повышенный коэффициент полезного действия. Спрямляющий аппарат обеспечивает плавный переход воздуха от лопаток рабочего колеса к выходу в диффузор или сеть и частично преобразует динамическое давление в движущемся потоке воздуха в статическое давление.

Рисунок 2 – Схема осевого вентилятора: 1 – рабочее колесо; 2 – лопатки рабочего колеса; 3 – кожух; 4 – спрямляющий аппарат; 5 – коллектор; 6 – диффузор

В конструкцию шахтных вентиляторов вводятся два обтекателя, назначение которых заключается в снижении аэродинамических потерь, связанных с резким изменением скоростей движения воздуха. Передний обтекатель устанавливается во входном коллекторе, перед рабочим колесом или направляющим аппаратом, задний – после спрямляющего аппарата, перед диффузором или входом в вентиляционную сеть.

В осевых вентиляторах направление движения воздушного потока совпадает с осью вращения рабочего колеса. Воздух засасывается в коллектор 5, проходит между лопатками вращающегося рабочего колеса, затем поступает в спрямляющий аппарат, оттуда в диффузор 6 и выбрасывается в атмосферу (при работе вентилятора на всасывание).

Осевые вентиляторы могут быть одноступенчатыми (с одним рабочим колесом) и двухступенчатыми. В последнем случае в кожухе вентилятора находятся две ступени, работающие последовательно и имеющие каждая свое рабочее колесо. Между рабочими колесами находится промежуточный направляющий аппарат (НА). Конструктивно направляющий аппарат состоит из неподвижных профильных лопаток или профильных лопаток с регулируемым углом установки. Назначение на-правляющего аппарата – подача воздуха к рабочему колесу, установленному за ним в определенном, более эффективном направлении, и преобразование значительной части кинетической энергии потока (динамического давления) в потенциальную (статическое давление). Спрямляющий аппарат устанавливается за вторым рабочим колесом по ходу струи. Обе ступени могут находиться на одном валу или на отдельных валах (вентилятор ВОД-16). Наличие двух ступеней позволяет вентилятору развивать более высокое давление.

2.2. Центробежные вентиляторы

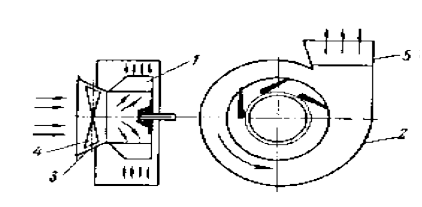

Основу вентилятора (рис. 3) [4] составляет рабочее колесо 1, между передним и задним дисками которого закреплены профильные крыловидные лопатки таким образом, что их входная кромка располагается на окружности меньшего радиуса, чем выходная хвостовая часть. Рабочее колесо может быть с лопатками, загнутыми вперед по ходу колеса, радиальными и загнутыми назад, назначение рабочего колеса – передавать энергию привода вентилятора перемещаемому воздуху. Рабочее колесо вращается в спиральном кожухе 2, выполненном из листовой стали. Улиткообразный кожух предназначен для подачи воздуха в определенном направлении и частичного преобразования динамического давления в потоке воздуха в статическое давление. Воздух засасывается в вентилятор через входной коллектор 3, в котором установлены не вращающиеся, а только поворачивающиеся каждая относительно своей оси лопатки 4 направляющего аппарата. Направляющий аппарат предназначен для подачи воздуха к рабочему колесу с определенной скоростью и под определенным углом, это позволяет регулировать рабочие режимы вентилятора.

Рисунок 3 – Схема центробежного вентилятора: 1 – рабочее колесо; 2 – спиральный кожух; 3 – входной коллектор; 4 – лопатки направляющего аппарата; 5 – диффузор

В рабочее колесо воздух входит параллельно оси вала вентилятора, затем под действием тяги, развиваемой лопатками, и центробежной силы поворачивает на 90°, проходит между лопатками, выбрасывается в периферийную часть кожуха и выходит через диффузор 5 в атмосферу (при работе вентилятора на всасывание). Диффузор является дополнительным преобразователем динамического давления в потоке на выходе из кожуха в давление статическое. Центробежные вентиляторы могут выполняться с односторонним или двусторонним всасом. В последнем случае на валу вентилятора устанавливается спаренное рабочее колесо, соединенное втулками большего диаметра. Воздух поступает на рабочее колесо с двух сторон, из двух направляющих аппаратов. Двустороннее всасывание позволяет разгрузить подшипники вала от осевого давления и уменьшить сопротивление движущемуся воздуху во всасывающей части. Последнее обстоятельство позволяет увеличить производительность центробежного вентилятора.

Вентиляторы с лопатками, загнутыми вперед, обеспечивают большую (по сравнению с другими типами) производительность и давление.

Общепринято разделение вентиляторов по нескольким показателям:

- По величине создаваемого при перемещении воздуха полного давления:

- вентиляторы низкого давления (до 1 кПа);

- вентиляторы среднего давления (до 3 кПа);

- вентиляторы высокого давления (до 12 кПа).

- В зависимости от состава перемещаемой среды и условий:

- обычные – для воздуха (газов) с температурой до 80°С;

- коррозионностойкие – для агрессивных сред;

- термостойкие – для воздуха с температурой 80-200°С;

- взрывобезопасные и искрозащищенные – для взрывоопасных сред;

- пылевые – для запыленного воздуха (твердые примеси в количестве более 100 мг/м3).

- По месту установки:

- обычные, устанавливаемые на специальной опоре (раме, фундаменте и т. д.);

- канальные, устанавливаемые непосредственно в воздуховоде;

- крышные, размещаемые на кровле.

Такое разделение весьма условно. Скажем, вентилятор низкого давления ВЦ 4-75 может создавать полное давление более 2 кПа, а ВЦ 14-46 (среднего давления) не всегда дотягивает до тех же 2 кПа. И на кровле можно устанавливать не только крышные вентиляторы, но и любые другие, лишь бы кровля была достаточно прочной. А пылевые вентиляторы замечательно работают и с чистым воздухом [5].

Достоинства осевых вентиляторов:

• относительная простота конструкции;

• простота монтажа, меньшая площадь под установку;

• простота реверса воздушной струи (большинство современных осевых вентиляторов вообще не нуждаются в устройстве реверсивных каналов);

• относительно высокая производительность;

• более высокий коэффициент полезного действия;

• удобство применения вентиляторов этого типа в качестве передвижных ВМП.

Достоинства центробежных вентиляторов:

• высокая механическая надежность и больший срок службы, связанные с применением более низких скоростей вращения рабочего колеса;

• высокая устойчивость и надежность рабочих режимов, связанные с видом характеристик этих вентиляторов;

• меньшая шумность при работе;

• относительно высокая депрессия;

• большая глубина регулирования;

• меньшая чувствительность к загрязненному воздуху.

Выпускаемые для горной отрасли вентиляторы могут одинаково эффективно работать как на всасывание, так и на нагнетание.

3. Регулирование режима работы вентилятора

Специфика горного предприятия предполагает постоянное изменение его параметров аэрологического характера. На нормально работающей шахте постоянно меняется число очистных и проходческих забоев, отрабатываются вскрытые и вскрываются новые пласты и рудные тела, изменяется глубина разработок, изменяется газообильность выработок (чаще всего в сторону увеличения), изменяется технология и другие параметры.

Все это приводит к необходимости изменения количества воздуха, поступающего в шахту. Последнее, несомненно, вызывает необходимость изменения производительности вентилятора, т. е. к регулировке его режима. Необходимость в регулировании вентилятора может возникнуть при кардинальном изменении исходных параметров, связанном с появлением на шахте новых горизонтов, новых участков или воздействии других важных факторов – такие изменения происходят на предприятии не часто и, как правило, успешно прогнозируются. Сезонные изменения режимов вентилятора чаще всего возникают в связи с необходимостью компенсации изменений естественной тяги.

Возможность регулирования режимов работы вентилятора обычно предусматривается при его выборе. Уже на этом этапе рассматриваются возможности вентилятора работать в режимах с повышенными и пониженными параметрами [3].

При рассмотрении вопросов регулирования величина изменения параметров вентилятора в количественном выражении обычно определяется возможной глубиной регулирования.

При этом имеют в виду регулирование изменением угла установки лопаток рабочего колеса у осевых вентиляторов или осевого направляющего аппарата у осевых и центробежных вентиляторов. Не следует также забывать о регулировании скоростью вращения, если, конечно, привод вентилятора позволяет осуществлять этот вид регулирования.

При установившейся работе на какой-то режим, возможная глубина регулирования может быть выражена в процентном отношении к принятой производительности вентилятора (± n %).

Значительные изменения в параметрах вентилятора при его регулировке называют регулировкой большой глубины, или грубой, небольшие изменения называют мелкой, или тонкой, регулировкой. Чаще всего методика и техника проводимой регулировки определяется ее глубиной.

4. Методика регулирования работы вентилятора

В горной аэромеханике различают три возможных варианта регулировки режимов вентилятора:

• регулирование по производительности при постоянной депрессии;

• регулирование по депрессии при постоянной производительности;

• регулирование при одновременном изменении производительности и депрессии.

В практике в основном применяется оперативное регулирование [2], осуществляемое с изменением как производительности, так и депрессии. Учитывая то обстоятельство, что основным параметром, ради которого производится регулировка, является количество поступающего в шахту воздуха, депрессия приобретает подчиненное значение, ее изменение воспринимается как неизбежность.

Тем не менее, величина этой неизбежности

должна гарантировать наименьшие затраты при работе вентилятора во вновь принятом режиме.

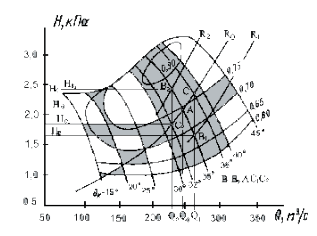

В качестве примера вывода вентилятора на другой режим рассмотрена схема работы вентилятора ВОД-40 с 375-ю оборотами в минуту (рис. 4) [1]. Варианты, возникающие при выборе нового режима, представлены на рисунке, обоснование для их принятия или отклонения приведены в дальнейших пояснениях.

Исходный режим А работы ВОД-40 на сеть Rо имеет параметры Qо, но и обеспечивается установкой лопаток рабочего колеса на угол 35°.

Рассмотрим два варианта предстоящей после регулировки работы вентилятора:

• с увеличением производительности до величины Q1;

• с уменьшением производительности до величины Q2.

Снижение производительности до величины Q2 может быть достигнуто переходом в режим В2 или С2. Первый из них (В2) является точкой пересечения прежней характеристики вентилятора, соответствующей углу поворота лопаток рабочего колеса 35° и новой характеристики сети, с увеличенным сопротивлением R2>Rо, т. е. получается увеличением сопротивления сети. Режим С2 является точкой пересечения прежней характеристики сети с сопротивлением Rо и новой характеристики вентилятора, соответствующей uc2 углу поворота лопаток рабочего колеса 32°. Переход в новый режим достигается уменьшением угла установки лопаток.

Рисунок 4 – Схема к определению режимов работы вентилятора при его регулировании различными методами

Увеличение производительности до величины Q1 может быть достигнуто переводом вентилятора в режимы В1 или С1. Первый из них (В1) является точкой пересечения прежней характеристики вентилятора и новой характеристики сети с уменьшенным сопротивлением R1<Rо. Переход в режим В1 достигается уменьшением сопротивления сети. Режим С1 – точка пересечения прежней характеристики сети с сопротивлением Rо и новой характеристики вентилятора, соответствующей углу поворота лопаток рабочего колеса 38°. Переход в точку С1 достигается разворотом лопаток на больший угол.

Для окончательного выбора способа регулирования (С1 или В1, С2 или В2) надо рассмотреть возможности технического исполнения каждого из вариантов и сравнить эффективность работы вентилятора в вариантах новых режимов.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Гейер В. Г., Тимошенко Г. М. Шахтные вентиляторные и водоотливные установки: Учебник для вузов. – М.: Недра, 1987. – 270 с.

- Проблемы эксплуатации оборудования шахтных стационарных установок: Сборник научных трудов. – Донецк: НДИГМ им. М. М. Федорова, 2006. – 250 с.

- Демочко С. И., Кузнецов А. В., Паршинцев В. П. Неисправности шахтных вентиляторных установок главного проветривания. Справочное пособие. – М., 1990. – 188 с.

- Дулин В. С. Конструкции, технические и аэродинамические характеристики шахтных вентиляторов. Шахтные вентиляторные установки главного проветривания и их оборудование. – В кн: Горное дело: Энциклопедический справочник, т. 8. – М.: Госгортесхиздат, 1960. – C. 240–287.

- Дулин В. С. Основы проектирования шахтных вентиляторных установок главного проветривания – Донецк: ДПИ, 1975. – 68 с.

- Ковалевская В. И., Спивак В. А., Фальков Б. С. Эксплуатация шахтных вентиляторов. – М.: Недра, 1983. – 333 с.

- Правила безопасности в угольных и сланцевых шахтах. – М.: Недра, 1973. – 512 с.

- Руководство по проектированию вентиляции угольных шахт. – М.: Недра, 1975. – 238 с .

- Руководство по ревизии и наладке главных вентиляторных установок шахт / А. С. Гофман и др. – М.: 1981. – 336 с.

- Руководство по техническому обслуживанию и ремонту шахтных вентиляторных установок главного проветривания. – М.: Недра, 1982. – 296 с.

- Шахтные вентиляторные установки главного проветривания: Справочник / Г. А. Бабак и др. – М.: Недра, 1982. – 296 с.