Исследование работоспособного состояния механизма гидравлических ножниц МНЛЗ

Содержание

- Введение

- 1. Актуальность темы

- 2. Технология разливки стали на МНЛЗ

- 3. Способы порезки непрерывнолитой заготовки и анализ существующих конструкций ножниц

- 4. Патентный поиск

- 5. Назначение и конструкция гидравлических ножниц МНЛЗ

- 6. Литературный обзор

- Список источников

Введение

Непрерывная разливка стали является наиболее эффективным металлургическим процессом. Среди механизмов МНЛЗ особую функцию выполняют механизмы порезки заготовки на мерные длины обеспечивающие связь между непрерывным процессом литья и периодическим процессом пакетировки слитков. Обеспечение работоспособного состояния ножниц для порезки заготовки является одной из первостепенных задач, реализуемых в сталеплавильном цехе, поскольку задержка слитка или его остановка могут привести к нарушению работы всего сталеразливочного агрегата.

Целью данной работы является исследование работоспособного состояния гидравлических летучих ножниц с шевронными ножами для порезки заготовки на МНЛЗ.

В работе проанализирован процесс порезки стальной заготовки на гидравлических ножницах, огневой способ порезки, изучена конструкция ножниц, рассмотрены условия эксплуатации, типичные отказы, будут выполнены расчеты напряженного состояния деталей. Также будет произведено физическое и математическое моделирование работы и износа ножниц.

Результатом работы будут рекомендации для поддержания работоспособного состояния машины.

1. Актуальность темы

Современное производство требует обеспечения непрерывного технологического процесса из-за тесной связи элементов процесса.

Работоспособность каждого элемента является определяющим фактором в непрерывной работе всего технологического цикла и напрямую влияет на возможность выполнения плановых заказов в соответствии с графиком.

Одним из элементов процесса порезки проката на мерные длины в горячем или холодном состоянии являются гидравлические ножницы. В процессе их работы изнашивается как гидравлический привод, так и ножи, что приводит к отказам, внеплановым остановкам и к необходимым заменам ножей.

Выполнение работ по техническому обслуживанию в плановом порядке позволяет поддерживать или восстанавливать работоспособность данного механизма. Внеплановые остановки приводят к потерям в производстве, прямым и косвенным затратам предприятия.

Поэтому целью данной магистерской работы является исследование работоспособного состояния гидравлических летучих ножниц с шевронными ножами для порезки заготовки на МНЛЗ.

2. Технология разливки стали на МНЛЗ

Принцип непрерывной разливки заключается в том, что жидкую сталь из ковша заливают в интенсивно охлаждаемую форму прямоугольного или квадратного сечения – кристаллизатор, где происходит частичное затвердевание непрерывно вытягиваемого слитка, дальнейшее его затвердевание происходит при прохождении зоны вторичного охлаждения. Процесс непрерывного литья позволяет получать заготовки для прокатных станов, а также его можно совместить с непрерывной прокаткой в одном агрегате.

Основные преимущества непрерывного литья стали по сравнению с разливкой в изложницы заключаются в следующем. Отпадает необходимость в большом парке изложниц и сталеразливочных тележек, в применении стрипперных кранов и стационарных машин для извлечения слитков из изложниц, установок для охлаждения и подготовки составов с изложницами под разливку, в установке центровых и поддонов, а также блюмингов и слябингов, а в ряде случаев и заготовочных станов. Снижаются эксплуатационные расходы и затраты электроэнергии, повышается выход годного материала вследствие минимальных потерь металла в скрап, ликвидации литников, резкого уменьшения расхода металла на обрезь в прокатных цехах и т. д. Значительно повышается качество металла вследствие уменьшения поверхностных пороков и улучшения структуры слитка. Процесс непрерывного литья поддается полной автоматизации.

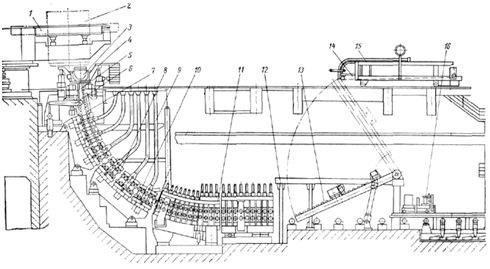

Наиболее широкое применение получили радиальные машины, отличающиеся от машин вертикального типа с изгибом слитка меньшей высотой и повышенной скоростью литья. Схема радиальной машины непрерывного литья заготовки приведена на рисунке 1.

Рисунок 1 – Схема радиальной МНЛЗ

В состав машины входит сталеразливочный стенд 1 для двух ковшей 2, промежуточный ковш 3, установленный на самоходной тележке 4, медный водоохлаждаемый кристаллизатор 5, механизм качания 6 кристаллизатора, неприводная роликовая проводка 7, радиальный участок 10, приводной роликовой проводки с десятироликовыми секциями 8, тянуще-правильная машина 11, машина 14 для ввода в кристаллизатор заправки 15 и подвижная машина газовой резки 16 [1].

3. Способы порезки непрерывнолитой заготовки и анализ существующих конструкций ножниц

Для резания непрерывно литой заготовки на мерные длины в процессе движения применяются машины двух типов – передвижные газовой резки и ножницы. Наиболее широко используют машины газовой резки, обладающие относительной простотой конструкции, малой металлоемкостью и возможностью быстрой замены вышедших из строя узлов. Однако их недостатками являются значительный отход металла в шлам при резке (1 – 2%) и большой расход ацетилена и кислорода. Уступая машинам газовой резки по ряду показателей (масса, стоимость изготовления, ремонтные затраты и т.д.), ножницы обладают преимуществом, заключающимся в безотходной резке металла.

4. Патентный поиск

Известны различные конструкции ножниц для резки на мерные длины как непрерывнолитого слитка. Ниже приведено описание конструкций, направленных на обеспечение качественного реза.

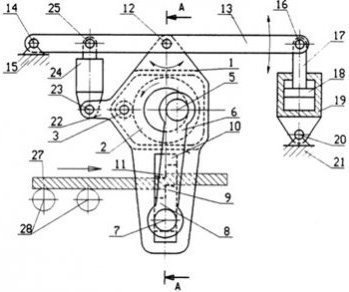

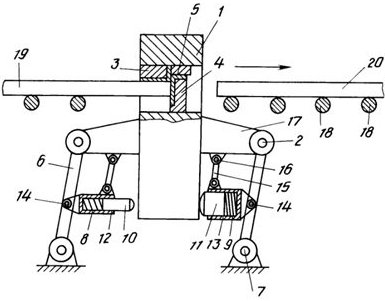

В патенте № 2156676 [2] представлена конструкция летучих ножниц для резки непрерывнолитого слитка (рисунки 2 и 3). Конструкция может быть использована в сталеплавильных цехах с машинами непрерывного литья заготовок (МНЛЗ) преимущественно криволинейного (радиального) типов.

Данная конструкция ножниц решает техническую задачу маневренности летучих ножниц за счет возможности их перемещения в вертикальном направлении. Достигаемый при этом технический эффект – повышение производительности как самих ножниц, так и МНЛЗ в целом, повышение качества реза.

Рисунок 2 – Общая компоновка ножниц

Рисунок 3 – Поперечный разрез ножниц

Летучие ножницы для резки непрерывнолитого слитка представляют собой корпус 1, в верхней части которого размещена зубчатая передача, состоящая из ведомой шестерни 2 и ведущей шестерни 3, приводимой в движение электроприводом 4, закрепленным непосредственно на верхней части корпуса 1 ножниц. На ведомой шестерне 2 эксцентрично ее оси установлена верхняя ось 5 шатуна 6, его нижняя ось 7 установлена в суппорте 8 нижнего ножа 9.

Крепление 10 верхнего ножа 11 выполнено неподвижным относительно корпуса 1 ножниц. Своей верхней частью ножницы подвешены с помощью несущей шарнирной опоры 12 к траверсе 13, которая своим одним концом с помощью опорного шарнира 14 крепится на неподвижном элементе 15 конструкции МНЛЗ, а другим концом – с помощью оси-шарнира 16 соединена со штоком 17 поршня 18 основного гидроцилиндра 19 перемещения траверсы. Сам же основной гидроцилиндр 19 перемещения траверсы с помощью главного опорного шарнира 20 закреплен на неподвижной опоре 21.

Верхняя часть корпуса имеет боковой прилив 22, который шарнирно соединен с помощью оси 23 с нижней частью гидроцилиндра 24 перемещения ножниц, который в свою очередь также подвешен на траверсе 13 с помощью шарнира перемещения 25. Позиции 12, 13, 14 и 25 крепятся с помощью ограничительных шайб 26.

Предлагаемые летучие ножницы для резки непрерывнолитого слитка повышают технологические возможности процесса резки, снижают их металлоемкость, исключают влияние процесса разрезания непрерывнолитого слитка на сам процесс непрерывного литья, повышают качество поверхности реза и долговечность ножей. К недостаткам ножниц можно отнести одновременное наличие электропривода и гидроцилиндров, достаточно сложная конструкция.

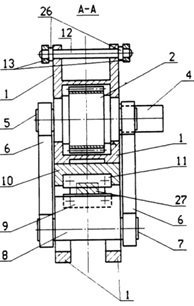

В патенте № 2033300 представлено устройство для резки непрерывнолитых слитков [3]. Данное устройство направлено на устранение недостатков конструкции ножниц для резки непрерывнолитых слитков в потоке, включающее качающуюся станину, установленную в шарнирных опорах, нижний подвижный суппорт, охватывающий своими направляющими стойками станину, два гидроцилиндра режущего механизма, два гидроцилиндра обратного хода суппорта, гидроцилиндр механизма качания станины, связанный с ней шатуном, и два гидроцилиндра прижима, соединенных с лапами. Режущий механизм снабжен двумя ножами, из которых один закреплен в суппорте, а второй в верхней траверсе станины. Все гидроцилиндры плунжерного типа, за исключением гидроцилиндра качания станины, двухстороннего действия. Плунжеры гидроцилиндров соединены с нижним суппортом соответственно стойками со сферическими опорами.

При отклонении станины от вертикального положения в процессе резки слитка гидроцилиндр качания возвращает устройство в исходное положение.

Недостатком известного устройства является его сложность. Это объясняется необходимостью применения гидроцилиндра качания станины устройства для ее возврата в исходное положение. В этих условиях необходимо применение системы слежения за перемещением поршня гидроцилиндра двустороннего действия. При сбое в работе системы слежения гидроцилиндра качания происходят недорезы слитка или задержки в возврате устройства в исходное положение для начала нового реза.

Авторами патента № 2033300 предложено между корпусом станины и каждой стойкой установить пружины в горизонтальном направлении, что позволит упростить конструкцию вследствие устранения гидроцилиндра качания станины вместе с системой слежения за ходом поршня гидроцилиндра, а также облегчить процесса ее обслуживания за счет наличия пружин между стойками и корпусом станины. В этих условиях возврат устройства в исходное положение будет происходить автоматически под действием одних пружин.

Описанное устройство для резки непрерывнолитых слитков изображено на рисунках 4 и 5.

Рисунок 4 – Исходное положение устройства для резки непрерывнолитых слитков

Рисунок 5 – Положение устройства в момент окончания резки слитка

Устройство для резки непрерывнолитых слитков состоит из станины 1, шарнирных опор 2, режущего механизма с ножами 3 и 4, прижима 5 слитка, стоек 6, шарнирных опор 7, пружин 8 и 9, плунжеров 10 и 11, корпусов 12 и 13, шарниров 14, тяг 15, шарниров 16, кронштейнов 17. Позицией 18 обозначены ролики, 19 непрерывнолитой слиток, 20 непрерывнолитая заготовка.

Применение предлагаемого устройства упрощает конструкцию гидравлических ножниц и облегчает процесс их обслуживания. При этом стоимость устройства и эксплуатационные расходы уменьшаются на 8%. Однако наличие большого количества шарнирных соединений в конструкции будет в процессе эксплуатации приводить к снижению качества реза из-за неизбежного увеличения зазоров в результате изнашивания шарниров.

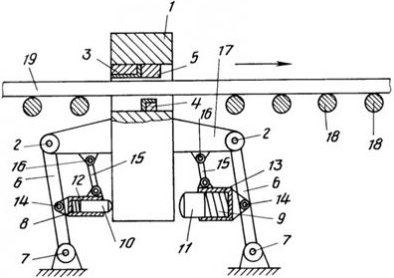

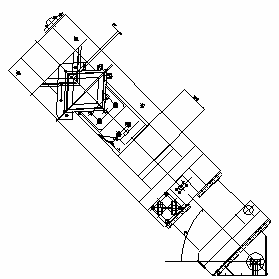

5. Назначение и конструкция гидравлических ножниц МНЛЗ

Гидравлические ножницы предназначены для обрезки на ходу дефектных переднего и заднего концов непрерывнолитой заготовки и резки на мерные длины. Ножницы устанавливаются на каждый ручей МНЛЗ [4].

Общий вид ножниц приведен на рисунке 6

Рисунок 6 – Общий вид механизма гидравлических ножниц МНЛЗ

Ножницы состоят из сварного водоохлаждаемого корпуса, на верхней перемычке которого закреплен верхний неподвижный нож, соединенный болтами с корпусом. На штоке гидроцилиндра реза в ножедержателе закреплен нижний нож, подвижный.

Ножницы устанавливаются под углом 45° к горизонту в плоскости реза и опираются в нижней части на цилиндрические направляющие, а в верхней части опорным роликом на направляющую планку, находящуюся на портале.

Направляющие для гидравлических ножниц состоят из двух сварных стоек, устанавливаемых на фундамент, цилиндрической хромированной балки, опирающейся на эти стойки и двух корпусов, перемещающихся по цилиндрической поверхности балки, к которым в свою очередь крепятся гидравлические ножницы. Для защиты цилиндрической направляющей от окалины, воды и случайных ударов на корпусах устанавливаются кожуха.

Гидравлический цилиндр предназначен для горизонтального перемещения ножниц по цилиндрической направляющей (вперед и назад) при резании заготовки в движении. Он устанавливается на раме, а штоком шарнирно соединяется с гидравлическими ножницами.

Для синхронизации перемещения гидравлических ножниц и движущейся непрерывнолитой заготовки в корпус гидроцилиндра вмонтирован специальный кодовый датчик, регулирующий скорость подачи рабочей жидкости в поршневую или штоковую полости. Для плавной остановки гидравлических ножниц в крайних положениях в гидроцилиндре перемещения ножниц имеются тормоза, регулировкой которых и осуществляется плавность остановки.

Непрерывнолитая заготовка по подводящему рольгангу подается к ножницам, установленным наклонно под углом 45° на каждом ручье шести ручьевой МНЛЗ, и имеющим возможность перемещаться в направлении движения заготовки и обратно. При достижении заданной длины переднего конца движущейся заготовки, по команде от датчика, находящегося в тянуще-правильной машине, включаются одновременно гидроцилиндр перемещения ножниц и гидроцилиндр реза, который поднимает суппорт с нижним ножом и заготовкой к верхнему неподвижному ножу. Заготовка в движении разрезается. По сигналу конечного выключателя гидроцилиндр реза реверсируется, и нож с отрезанным передним концом опускается в нижнее положение. Ножницы, совершив полный ход вперед, реверсируются, т.е. возвращаются в исходное положение. При этом отрезанный передний конец заготовки, находящийся на передаточном желобе, движущейся заготовкой сталкивается с передаточного желоба в короб для обрези.

Система измерения мерной длины заготовки позиционирует заготовку на линии реза и дает команду на включение механизмов ножниц. Порезка движущейся заготовки на мерные длины осуществляется аналогично обрезке переднего конца с тем отличием, что отрезанная часть транспортируется роликами рольганга за ножницами из зоны резания со скоростью большей, чем движущаяся заготовка.

На анимированном рисунке 7 изображена конструкция действующих ножниц, произведенных Новокраматорским машиностроительным заводом, а так же фото готовой продукции.

Рисунок 7 – Конструкция гидравлических ножниц НКМЗ

(Анимация состоит из 4 кадров с задержкой 450 мс между кадрами;

количество циклов воспроизведения 10)

6. Литературный обзор

Существует множество статей, посвященных работе гидроцилиндра при высокой температуре, а так же исследованию процесса порезки сортовых заготовок на МНЛЗ.

В статье Исследование энергосиловых параметров процесса поперечного разделения непрерывнолитых сортовых заготовок на ножницах

[5]

проведены экспериментальные исследования процесса резки непрерывнолитых сортовых заготовок квадратного сечения на лабораторных ножницах, в

зависимости от формы ножей и расположения профиля и установлено их влияние на максимальную величину силы резки и работу, расходуемую на

разделение.

В статье Анализ отказов узлов привода холодильника МНЛЗ

[6] приведены данные об отказах узлов привода холодильника машины непрерывного

литья заготовок. Рассмотрены причины неисправностей и ремонтные воздействия применительно к гидравлическому приводу данного механизма.

В статье Численная методика расчета энергосиловых параметров процесса горячей поперечной резки непрерывнолитых сортовых заготовок

[7]

на основе численного подхода, заключающегося в разбиении поперечных сечений на конечное множество элементарных объемов и организации

последующего решения для каждого из них, разработана математическая модель энергосиловых параметров процесса поперечной резки

непрерывнолитых заготовок на их мерные длины. Показан сложный характер распределений силы резки в зависимости от хода ножей

и температурно-деформационных параметров, дана количественная оценка степени уточнения общепринятых теоретических решений.

В статье Совершенствование режимов работы гидравлических прессов с насосно-аккумуляторным приводом на холостом ходе

[8] рассмотрена

математическая модель холостого хода, использование которой в системах автоматического управления гидравлическими прессами

обеспечивает достижение оптимальных параметров процесса приближения подвижной поперечины к поковке, исключая возможность возникновения

жидкостного голодания рабочих цилиндров. Выполнен анализ коэффициентов математической модели, позволяющий на этапе проектирования

системы управления прессом подобрать оптимальные величины основных параметров и режимы осуществления холостого хода без построения

физической модели. Разработаны новые технические решения, внедрение которых позволит обеспечить ускоренное заполнение рабочих

цилиндров жидкостью низкого давления. Приведены практические рекомендации для их реализации в производстве.

В статье Анализ энергосиловых параметров процесса разделения на ножницах сортовых профилей в горячем состоянии

[9] проведен анализ

энергосиловых параметров процесса разделения квадратной заготовки при резке параллельными ножами и фасонными на угол. Предложена методика

расчета силы резки для этих схем реализации процесса, которая позволяет уточнить величину максимальной силы, а также получить характер ее

распределения по ходу реализации процесса. Выполнено сравнение предложенной методики с существующими. Приведены результаты экспериментальных

исследований, которые хорошо согласуются с полученными теоретическими решениями. Результаты работы могут быть использованы при дальнейших

исследованиях процесса горячей резки металла на ножницах с целью расширения представления о процессе резки и повышения степени точности

энергосиловых параметров процесса.

В статье Математическое моделирование энергосиловых параметров процесса поперечной резки круглых сортовых профилей

[10] проведен анализ

энергосиловых параметров процесса разделения длинномерных круглых заготовок при их поперечной резке на ножницах с параллельными и фасонными

ножами.

В статье Теоретический анализ процесса горячей резки на ножницах

[11] выполнен теоретический анализ процесса горячей резки на ножницах

с параллельными ножами.

В статье Моделирование ударной резки слитка

[12] рассмотрены процедура и результаты математического моделирования ударной резки слитка.

Представлена новая математическая модель технологической зоны ударной резки, проанализированы механическое состояние объектов технологической

зоны и закономерности их взаимодействия.

В статье Теоретический анализ бокового усилия при горячей резке параллельными ножами

[13] выполнен теоретический анализ процесса

разделения металла в ходе горячей резки на ножницах с целью расширения представления о протекании процесса и оценки бокового усилия,

действующего на ножи.

В статье Повышение качества резки проката шевронными ножами

[14] выполнен теоретический анализ процесса резки толстых листов шевронными

ножами. В основу исследования положен метод конечных элементов, на базе которого была разработана математическая 3D-модель процесса резки

толстых листов шевронными ножами.

В статье Анализ напряженно-деформированного состояния металла при разделении квадратного профиля на ножницах

[15] выполнены теоретические

исследования напряженно-деформированного состояния металла при разделении квадратных профилей на ножницах с целью расширения представления о

протекании процесса путем анализа напряженно-деформированного состояния металла в очаге резки с учетом технологических особенностей реализации.

В основу исследования положен метод конечных элементов. Были разработаны математические 3D модели процесса резки квадратного профиля

параллельными и фасонными ножами. Рассмотрены особенности распределения и приведена качественная и количественная оценка распределений

интенсивности пластических деформаций, интенсивности напряжений и показателя жесткости напряженного состояния. Расширено представление о

процессах, протекающих в металле при разделении его на ножницах. Указывается на возможность развития метода расчета силы резки и повышения

его точности. Результаты работы могут быть использованы при дальнейших исследованиях разделительных операций фасонных профилей на ножницах.

В статье Имитационное моделирование спектра рабочей нагрузки процесса поперечной резки сортовых профилей на ножницах

[16] проведено

обоснование применения имитационного моделирования, в частности метода Монте-Карло, для оценки степени разброса технологических нагрузок и

учета реальной картины нагружения сортовых ножниц. Выделены наиболее весомые факторы варьирования, позволяющие количественно оценить характер

формирования спектра рабочих нагрузок. Произведено моделирование спектра рабочей нагрузки для различных профилей в пересчете на эквивалентный

по площади квадрат. Полученные результаты могут способствовать дальнейшим исследованиям процесса резки фасонных профилей на ножницах и повышению

надежности их работы в реальных производственных условиях.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Машины и агрегаты металлургических заводов. В 3-х томах. Т. 2. Машины и агрегаты сталеплавильных цехов. Учебник для вузов / Целиков А. И., Полухин П. И., Гребенник В. М. и др. 2-е изд., перераб. и доп. – М.:

Металлургия

. 1988., – 432 с. - Парент РФ № 2156676 Филатов А. А., Ванинский М. М., Середкин В. П., Жуков А. А. // Летучие ножницы для резки непрерывнолитого слитка // Патент России № 2156676.

- Патент РФ № 2033300 Рубинштейн Ю. Е., Бойко Ю. П., Лебедев В. И., Худанов В. К., Блинов А. П., Бояринцев А. В., Кузьменко С. Г. // Устройство для резки непрерывнолитых слитков // Патент России № 2033300.

- Установка ножниц. – Руководство по эксплуатации. – НКМЗ.

- Сатонин А. В. Исследование энергосиловых параметров процесса поперечного разделения непрерывнолитых сортовых заготовок на ножницах: Вып. 35, 2011. – (Сб. науч. тр. ДонГТУ) // Сб. науч. тр. ДонГТУ. – С. 131–137.

- Сидоров В. А. Анализ отказов узлов привода холодильника МНЛЗ / В. А. Сидоров // Металлургические процессы и оборудование. – 2009. – № 2 (16). – С. 28–33.

- Сатонин А. В. Численная методика расчета энергосиловых параметров процесса горячей поперечной резки непрерывнолитых сортовых заготовок / А. В. Сатонин, С. М. Стриченко, А. В. Завгородний, А. А. Житлова // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., – 2011. – № 2 (27). – С. 43–46.

- Шинкаренко О. М. Совершенствование режимов работы гидравлических прессов с насосно-аккумуляторным приводом на холостом ходе / Шинкаренко О. М., Корчак Е. С. // Обработка материалов давлением: Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., – 2011. – № 2 (27). – С. 190–194.

- Денищенко П.Н. Анализ энергосиловых параметров процесса разделения на ножницах сортовых профилей в горячем состоянии / Денищенко П.Н., Боровик П.В., Петров П.А., Стриченко С.М. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., – 2011. – № 4 (29).

- Петров П. А. Математическое моделирование энергосиловых параметров процесса поперечной резки круглых сортовых профилей / Петров П. А., Стриченко С. М., Бойко И. И., Сытник А. А. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., 2012. – №1 (30). – С. 227–232.

- Боровик П. В. Теоретический анализ процесса горячей резки на ножницах / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., 2012. – № 1 (30). – С. 218–222.

- Ворожко С. С. Моделирование ударной резки слитка / Ворожко С. С., Кладова О. Ю., Нарыжный А. Г., Слюсаренко Т. В. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., 2012. – № 3 (32). – С. 185–191.

- Боровик П. В. Теоретический анализ бокового усилия при горячей резке параллельными ножами / Боровик П.В. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., 2012. – № 4 (33). – С. 132–135.

- Боровик П. В. Повышение качества резки проката шевронными ножами / Боровик П.В. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., 2013. – № 1 (34). – С. 245–250.

- Боровик П. В. Анализ напряженно-деформированного состояния металла при разделении квадратного профиля на ножницах // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., – 2014. – № 2 (39).

- Сатонин А. В. Имитационное моделирование спектра рабочей нагрузки процесса поперечной резки сортовых профилей на ножницах / Сатонин А. В., Боровик П. В., Петров П. А. // Обработка материалов давлением: сборник научных трудов ДГМА. – Краматорск., – 2014. – № 2 (39).

- Электронный ресурс www.findpatent.ru.