Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 4. Основные результаты исследований и разработки

- Выводы

- Список источников

Введение

На крупных угольных шахтах доставка угля от очистных забоев до скипового подъема осуществляется по многопоточной линии конвейерного транспорта, состоящей из участковых конвейерных линий и сборных конвейеров – магистральных конвейерных линий. Участковая ленточная конвейерная линия обеспечивает транспортирование угля от очистного забоя до места перегрузки на магистральную конвейерную линию. Как правило перегрузка осуществляется через накопительный бункер.

Современные подземные конвейерные линии характеризуются значительной протяженностью (десятки километров) и разветвленностью транспортных магистралей, изменяющих со временем свои параметры: длину, топологию и т.п.

В настоящее время почти все ленточные конвейерные линии на шахтах автоматизированы. Для управления конвейерными линиями применяются различные комплексы автоматизированного управления, например, АУК.1М, АУК.3, САУКЛ. Для управления накопительными бункерами систем автоматизации не существует.

1. Актуальность темы

Основным видом управления конвейерным транспортом шахты является автоматизированное управление, техническая сущность которого заключается в централизации управления процессами пуска-останова конвейеров в линии, при обеспечении автоматической защиты от развития аварии в случае возникновении аварийных ситуаций.

Для конвейерных линий как объекта управления характерны возмущения на входе (дискретный характер забойных грузопотоков и их переменная интенсивность), внутренние возмущения объекта управления (экстренные и аварийные остановы конвейеров линии), возмущения на выходе объекта управления, связанные с ограниченной пропускной способностью сопряженных транспортных звеньев (бункера, рельсового транспорта, грузового подъема) либо с нарушением нормального режима их работы. При этом, как показали исследования, существует перерасход электроэнергии на транспортирование, дополнительный износ конвейерной ленты и роликоопор. Кроме того, при аварийном останове одного из конвейеров участковой конвейерной линии, аварии в месте разгрузки конвейерной линии, при кратковременных остановах магистральной конвейерной линии происходит останов работы очистного забоя, а, следовательно, возникают потери добычи угля.

Высокая эффективность конвейерного транспорта может быть обеспечена только при согласованной работе всех технологических звеньев: очистного комбайна, участковых конвейеров, промежуточных накопительных бункеров и магистральных конвейеров, что может быть обеспечено применением системы мониторинга и управления конвейерным транспортом шахты. Поэтому исследование и разработка системы мониторинга и управления конвейерным транспортом шахты является актуальной темой.

2. Цель и задачи исследования, планируемые результаты

Цель работы – обеспечение непрерывности добычи угля и снижение эксплуатационных затрат на конвейерном транспорте за счет координации работы транспортных установок путем разработки системы мониторинга и управления конвейерным транспортом шахты.

Научная задача состоит в разработке и исследовании математической модели режимов работы транспортных установок на основе чего обоснование параметров контроля, алгоритма управления и схемотехнических решений по системе мониторинга и управления конвейерным транспортом шахты

Для достижения поставленной цели необходимо выполнить следующие задачи исследования:

- выполнить анализ режимов работы транспортных установок как объектов автоматического управления и сформулировать требования к системе мониторинга и управления конвейерным транспортом шахты;

- составить математические модели процесса управления конвейерным транспортом и путем исследования на ЭВМ обосновать способ мониторинга и управления конвейерным транспортом шахты;

- обосновать и разработать алгоритм управления и схемотехнические решения по системе мониторинга и управления конвейерным транспортом шахты.

3. Обзор исследований и разработок

Аппаратура автоматизации конвейерного транспорта шахты

В настоящее время существуют разработки следующей аппаратуры автоматизации конвейерным транспортом шахты:

- комплекс автоматизированного управления конвейерными линиями типа АУК.1М [33];

- комплекс автоматизированного управления конвейерами типа АУК.3 [33];

- система автоматизированного управления разветвленными конвейерными линиями САУКЛ [6].

Комплекс АУК.1М наиболее распространен на шахтах, однако релейно-контактная элементная база аппаратуры не позволяет использовать её в компьютерно-интегрированных системах мониторинга и управления.

Комплексы АУК.3 и САУКЛ являются современной аппаратурой автоматизации конвейерного транспорта шахты. В результате анализа функциональных возможностей и состава указанных комплексов в качестве базовой аппаратуры автоматизации системы мониторинга и управления конвейерным транспортом шахты принят комплекс АУК.3.

В функциональном отношении комплекс АУК.3 является дальнейшим развитием функциональных возможностей аппаратуры АУК.1М и обеспечивает порядка 70 функций, основными из которых являются следующие функции:

- управление конвейерной линией (по каналу телемеханики);

- управление механизмами конвейера (пускатели приводных двигателей и тормоза);

- контроль защит и блокировок конвейера (включая пробуксовку приводного барабана);

- отображение и передача информации (в текстовом виде) на пульт управления;

- определение типа сработавшего датчика в конвейерной линии;

- построение схем автоматизации конвейера с минимальными ценовыми затратами.

Программное обеспечение комплекса АУК.3 позволяет:

- выполнять конфигурацию программного обеспечения верхнего уровня, применительно к фактическому размещению конвейерного транспорта на предприятии;

- отображать текущее состояние конвейеров с подробным состоянием пультов и блоков управления: режимов работы, срабатывание защит и блокировок конвейеров (кабель тросовых выключателей, датчиков схода ленты, заштыбовки и т. д.), оперативной информации о скорости ленты, величине пробуксовки и т. д.;

- осуществлять просмотр истории произошедших аварий на конвейерах;

- производить статистическую обработку информации о работе конвейерных линий (конвейеров) за заданный промежуток времени (время работы/простоя (оперативного/аварийного) конвейеров, время аварийного простоя с разбивкой по видам аварий и т. п.) с созданием отчетов.

Отличительной особенностью комплекса АУК.3 является возможность передачи информации на ПЭВМ диспетчера шахты.

Автоматическое регулирование скорости ленты конвейера

Вопросам создания систем автоматического регулирования скорости ленты конвейеров посвящены работы многих авторов, например, Шахмейстера Л. Г., Дмитриева В. Г., Ткачова В. В, Гливанского А. А., Певзнера Л. Д., Петкова О. Н. и др. [6, 17, 20, 28].

Основная задача предлагаемых систем автоматического регулирования скорости ленточных конвейеров – повышение экономической эффективности эксплуатации конвейерного транспорта путем согласования режимов работы конвейера с фактическим переменным грузопотоком, а также стабилизация погонной нагрузки на ленту конвейера. В качестве критерия оптимальности принимают квадратичный функционал, который интегрально характеризует качество переходных процессов и величину энергетических затрат на движение.

Однако, известно, что экономическая эффективность регулирования производительности ленточных конвейеров зависит от скорости и натяжения ленты, которое обусловливается весом груза на конвейере и конструктивными параметрами конвейера, в частности углом установки, поэтому для конкретных условий эксплуатации конвейеров требуется дополнительное обоснование экономической эффективности применения систем автоматического регулирования скорости ленты конвейера.

Динамичное развитие частотных преобразователей и их использование в работе приводных двигателей ленточных конвейеров подтвердили их полную пригодность к регулированию скорости ленточного конвейера. В настоящее время на рынке есть несколько разных типов частотных преобразователей для приводов горного оборудования, например, частотные преобразователи производства фирмы «BARTEC» (БАРТЕК)/Германия, преобразователи частоты взрывозащищенные типа ПЧВ-К У5 для подземных ленточных конвейеров [35].

Автоматическое управление накопительным бункером

Вопросы автоматического управления накопительным бункером рассмотрены в работах Мерцалова Р. В., Солода Г. И., Трухина П. М.. В работе [4] описана аппаратура АУБ, обеспечивающая выполнение следующих функций:

- контроль состояния бункера (открыт/закрыт);

- местное управление бункером.

Однако аппаратура АУБ выполнена на релейно-контактной схеме, что не позволяет включить ее в состав компьютерно-интегрированной системы мониторинга и управления конвейерным транспортом.

4. Основные результаты исследований и разработки

Способ управления конвейерным транспортом

В основу существующего способа управления конвейерным транспортом положен последовательный пуск конвейеров линии в направлении обратном движению грузопотока с контролем момента запуска каждого последующего конвейера в зависимости от скорости предыдущего и останов конвейерной линии путем отключения всех или части работающих конвейеров. В рабочем режиме транспортирования горной массы по конвейерной линии аппаратурой автоматизированного управления осуществляется контроль необходимых технологических параметров, обеспечение защит и блокировок, а также видов сигнализации согласно требованиям к автоматизации шахтных конвейеров и конвейерных линий [1], а также требованиям Правилам безопасности в угольных шахтах и правилам эксплуатации подземных конвейеров.

Остановка участковой конвейерной линии влечет за собой немедленную остановку очистного комбайна, так как участковая конвейерная линия является обслуживающим звеном.

Предлагается способ автоматического управления участковой конвейерной линии с накопительным бункером, позволяющий использовать аккумулирующую способности ленты конвейеров и накопительного бункера для увеличения времени работы очистного комбайна при останове магистральной конвейерной линии [31].

Так, увеличение времени работы очистного комбайна при останове магистральной конвейерной линии определяется временем заполнения накопительного бункера:

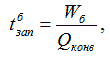

где: Wб – объем накопительного бункера, т; Qконв – текущая производительность участковой конвейерной линии, которая соответствует текущей производительности очистного комбайна т/ч.

Уголь с очистного забоя за период tбзап аккумулируется на ленте конвейеров участковой конвейерной линии и в накопительном бункере.

Суть нового способа автоматического управления конвейерным транспортом заключается в следующем. Пуск участковой конвейерной линии осуществляется стандартным способом в направлении обратном движению грузопотока с контролем момента запуска каждого последующего конвейера в зависимости от скорости предыдущего. В рабочем режиме работы участковой конвейерной линии конвейера работают с номинальной скоростью, обеспечивая транспортирование угля от очистного комбайна с заданной производительностью. Так же обеспечивается контроль необходимых технологических параметров, защит, блокировок и необходимых видов сигнализации согласно требованиям к автоматизации шахтных конвейеров и конвейерных линий [1], а также требованиям Правилам безопасности в угольных шахтах и правилам эксплуатации подземных конвейеров. Накопительный бункер открыт и уголь через него транзитом поступает на магистральную конвейерную линию. При останове магистральной конвейерной линии осуществляется следующая последовательность действий:

- накопительный бункер закрывается и переводится в аккумулирующий режим;

- скорость подачи очистного комбайна снижается до технически возможного значения;

- скорость ленты каждого конвейера участковой конвейерной линии снижается до значения, соответствующего текущей производительности комбайна.

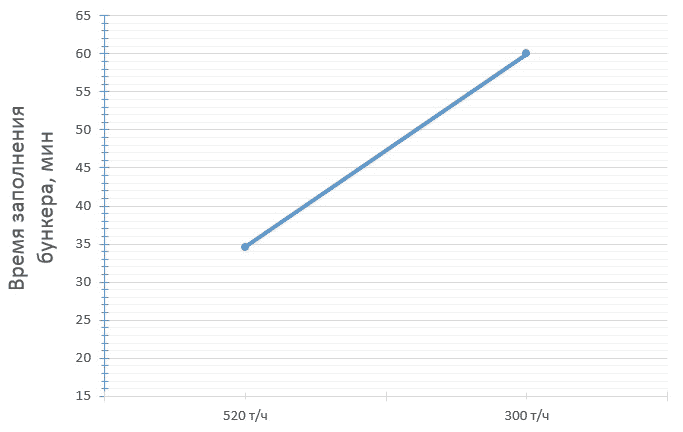

Для примера, проведено математическое моделирование на ЭВМ с помощью программы MathCAD способа автоматического управления участковой конвейерной линии с накопительным бункером. Исходные данные: очистной комбайн УКД-300, участковая конвейерная линия состоит из трех конвейеров типа 1Л80 (vном = 2,5 м/с, Qном = 520 т/ч, суммарная длина L = 1500 м), емкость накопительного бункера – 300 т.

В результате моделирования установлено, что при остановке магистральной конвейерной линии, системой мониторинга и управления конвейерным транспортом шахты производительность очистного комбайна уменьшена до 6 т/мин и скорость каждого конвейера участковой конвейерной линии снижена до 1,4 м/с. Время работы очистного комбайна увеличилась на 1 час. За этот период количество добытого угля составило 385 т. При этом 300 т аккумулировано в накопительном бункере, а 85 т на ленте конвейеров участковой конвейерной линии.

Для примера, на рисунке 1 приведена расчетная зависимость времени заполнения накопительного бункера емкостью 300 т от текущей производительности участковой конвейерной линии (при номинальной скорости и сниженной).

Рисунок 1 – Зависимость времени заполнения накопительного бункера от производительности участковой конвейерной линии

После заполнения углем накопительного бункера, если магистральная конвейерная линия не включилась в работу, то осуществляется одновременный останов очистного комбайна и участковой конвейерной линии. Если после заполнения углем накопительного бункера магистральная конвейерная линия работает, то накопительный бункер открывается, скорость подачи очистного комбайна увеличивается до заданной (рабочей) и скорость каждого конвейера участковой конвейерной линии увеличивается до номинальной.

Параметры управления

Для реализации способа управления конвейерным транспортом необходимо определить:

- минимально возможную скорость подачи очистного комбайна;

- скорость конвейеров участковой конвейерной линии, соответствующую минимальной скорости подачи очистного комбайна.

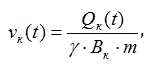

Величина минимально возможной скорости подачи очистного комбайна определяется исходя из технических характеристик очистного комбайна (мощность приводных двигателей, ширина захвата, тип режущего органа) и горно-геологических условий работы (плотность залегающего угольного массива, сопротивляемость угля резанью) и может быть рассчитана как:

где: γ – плотность угольного массива, Вк – ширина захвата режущего органа очистного комбайна, m – мощность пласта, Qк(t) – производительность очистного комбайна.

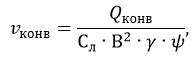

Значения уставки скорости ленты конвейеров участковой конвейерной линии, которая соответствует текущей производительности очистного комбайна определяется как:

где: Qконв – текущая производительность участковой конвейерной линии, соответствующая производительности очистного комбайна; Сл – коэффициент производительности, для шахтных ленточных конвейеров Сл = 350 … 400; В – ширина ленты; γ – плотность груза в насыпке, ψ – коэффициент наполнения теоретического сечения.

Структурная схема системы мониторинга и управления конвейерным транспортом шахты

Система мониторинга и управления конвейерным транспортом шахты (СМУКТ) является двухуровневой компьютерно-интегрированной системой управления с использованием промышленной шины. На верхнем уровне управления расположена подсистема диспетчерского мониторинга и координации работы конвейерного транспорта шахты, а на нижнем три подсистемы: подсистема управления промежуточными бункерами, подсистема управления участковыми конвейерными линиями, подсистема управления магистральными конвейерными линиями.

Структурная схема системы мониторинга и управления конвейерным транспортом шахты (СМУКТ) приведена на рисунке 2. Конвейерный транспорт осуществляется участковыми ленточными конвейерами (уч. конв. № 1 – уч. конв. № n) и магистральными ленточными конвейерами (маг. конв. № 1 – маг. конв. № m). Перегрузка угля с участковой на магистральную конвейерную линию осуществляется через промежуточный накопительный бункер.

Рисунок 2 – Структурная схема системы СМУКТ

(анимация: количество слайдов – 7; задержка между слайдами – 1.5 с; количество циклов повторения – 8; размер анимации – 139 Кб)

Для управления комбайном применяется аппаратура автоматизации комбайна, например, для комбайна УКД300 применяется комплекс средств управления КУОК. Однако указанная аппаратура не позволяет дистанционно по команде от станции РСО диспетчера АСУ ТП «Очистной забой» регулировать скорость подачи комбайна, поэтому в системе СМУКТ применяется микропроцессорный блок «совета» машинисту комбайна БСМ, на дисплей которого выводится информация о необходимом значении уставки скорости подачи комбайна. Машинист комбайна должен вручную установить значение требуемой уставки в лицевой панели регулятора подачи. В качестве блока БСМ принят взрывозащищенный компьютер CCFE45B-COMPUTER фирмы Горэлтех.

Для автоматизации конвейерных линии применяется, например, микропроцессорный комплекс автоматизированного управления конвейерами АУК.3. В состав комплекса АУК.3 № 1 для управления участковой конвейерной линией входят: пульт управления ПУ1 и блоки управления БУ1 … БУn (где n – количество конвейеров в линии). Для магистральной конвейерной линии в состав комплекса АУК.3 № 2 входят: пульт управления ПУ2 и блоки управления БУ1 … БУm (где m – количество конвейеров в линии). Информация с каждого пульта управления через репитер и модем поступает на сервер подсистемы диспетчерского мониторинга и координации работы конвейерного транспорта шахты.

Для регулирования скорости ленты каждый конвейер участковой конвейерной линии оснащается системой автоматического регулирования частоты вращения приводного электродвигателя конвейера САР1 … САРn. Принят частотно – регулируемый электропривод, так как он по сравнению с другими имеет более высокие энергетические и механические характеристики. В качестве преобразователя частоты вращения приводного электродвигателя конвейера может принят, например, преобразователь типа ПЧВ-К. Система САР имеет два контура: внешний контур схемы образован тахогенераторным датчиком для измерения скорости движения ленты и регулятором частоты вращения приводного электродвигателя; внутренний контур образован датчиком тока в обмотке статора двигателя и регулятором тока. Для выбора типа автоматического регулятора скорости ленты конвейера проведено моделирование системы САР на ЭВМ в среде Micro-CAP. В качестве объекта регулирования принят шахтный ленточный конвейер типа 1Л80 с приводным асинхронным электродвигателем типа КОФ41-4 и тиристорным преобразователем частоты взрывобезопасным типа ПЧВ-К В5. Опуская промежуточные результаты, установлено что наилучшие показатели качества имеет САР с ПИД-регулятором: перерегулирование σ = 3,75 %; время переходного процесса tпп = 0,041 c.

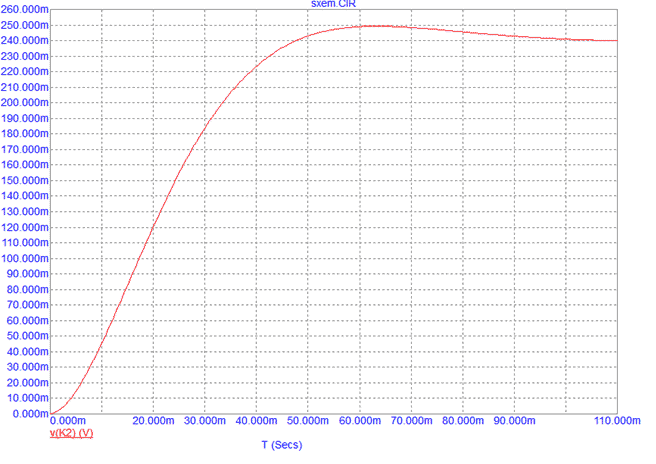

Для примера, на рисунке 3 приведен график переходного процесса изменения скорости ленты при регулировании системой САР с ПИД регулятором.

Рисунок 3 – Переходный процесс САР при использовании ПИД закона регулирования

Для контроля грузопотока на конвейерных линиях в системе управления приняты конвейерные весы КВ1 – КВ2, например, весы типа ВК-230.

Подсистема управления промежуточными бункерами. Для автоматизации промежуточного накопительного бункера требуется аппаратура АУБ, которая в настоящее время серийно не выпускается, и в дальнейшем требует разработки. Для контроля уровня угля в бункере в системе управления предусматривается датчик уровня ДУ, например, аппаратура типа АКГМ.

Для обеспечения передачи данных от не микропроцессорных устройств в системе управления используется программируемые логические контроллеры ПЛК1 – ПЛК5, например, NLcon-CE фирмы НИЛ-АП.

Подсистема диспетчерского мониторинга и координации работы конвейерного транспорта шахты. Станция РСО диспетчера представляет собой промышленный компьютер с человеко-машинным интерфейсом, например, SCADA пакетом. Диспетчер осуществляет мониторинг за ходом технологического процесса транспорта шахты на мнемощите и дисплее РСО диспетчера и при необходимости дистанционно управляет транспортными установками.

Промышленная сеть верхнего уровня системы управления представляет собой локальную сеть, на основе стандарта Ethernet. При этом используется коммуникационный протокол TCP/IP. Промышленная сеть нижнего уровня основана на протоколе Profibus. Физическая среда передачи – экранированная витая пара стандарта RS-485.

Модемы в системе управления обеспечивают связь между сервером и программно-аппаратными средствами нижнего уровня. Репитеры, например, компании GM International, – это активные барьеры искробезопасности с гальванической развязкой.

Сервер осуществляет сбор, обработку и хранение информации о работе системы СМУКТ. В качестве СУБД предлагается MS SQL Server 2012 Standard.

Выводы

В результате проведенного анализа режимов работы транспортных установок как объектов автоматического управления сформулированы требования к системе мониторинга и управления конвейерным транспортом шахты, отличительной особенностью которых является координация режимов работы установок в зависимости от их текущего состояния и величины грузопотока с очистного забоя.

В результате критического обзора существующих комплексов автоматического управления конвейерного транспорта шахты в качестве базовой аппаратуры для системы мониторинга и управления принят комплекс автоматизированного управления конвейерами типа АУК.3.

Предложен новый способ автоматического управления конвейерным транспортом, который заключается в увеличении времени работы очистного забоя в случае останова магистральной конвейерной линии за счет координации режимов работы транспортных установок. Исследования на ЭВМ показали, что снижение скорости конвейеров участковой конвейерной линии позволяет значительно увеличить время заполнения накопительного бункера, что повышает производительность работы очистного забоя.

В работе обоснованы и разработаны схемотехнические решения по системе мониторинга и управления конвейерным транспортом шахты. Предложена двухуровневая компьютерно-интегрированная система управления с использованием промышленной шины. на верхнем уровне управления расположена подсистема диспетчерского мониторинга и координации работы конвейерного транспорта шахты, а на нижнем три подсистемы: подсистема управления промежуточными бункерами, подсистема управления участковыми конвейерными линиями, подсистема управления магистральными конвейерными линиями. Для каждой подсистемы обоснованы и приняты технические средства автоматизации. Рассмотрена система автоматического регулирования скорости приводов электродвигателя конвейера. По результатам моделирования на ЭВМ обоснован закон регулирования скорости ленты конвейера. Применение ПИД-регулятора обеспечило следующие показали качества: перерегулирование σ = 3,75 %; время переходного процесса tпп = 0,041 c., что соответствует настройке системы на технический оптимум.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- НПАОП 10.0-1.01-10. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду № 62 від 23.03.2010. – 150с.

- Информационный сборник нормативных документов по безопасной эксплуатации ленточных конвейеров в угольных шахтах: Информационное издание/ Ю. Ф. Бутт, В. Б. Грядущий, В. Е. Зданевич, А. Н. Коваль, А. Л. Фурман, Е. М. Чаплюк, В. М. Щука// Под общ. ред. проф. Б. А. Грядущего. – Изд. 3-е перераб. и доп. – Донецк, НИИГМ им. М. М. Федорова, 2007. – 63с.

- Требования к автоматизации шахтных конвейеров и конвейерных линий. – М.: Недра, 1981. – 25с.

- Подземные механизированные бункера/ Р. В. Мерцалов, Г. И. Солод, П. М. Трухин и др. – М.: Недра, 1985г. – 224с.

- Справочник по шахтному транспорту / Э. Я. Базер, А. С. Богомолов, В. П. Гудалов и др.: Под ред. Г. Я. Пейсаховича и П. П. Ремизова. – М.: Недра, 1977. – 624с.

- Автоматизація технологічних процесів підземних гірничих робіт. Підручник/А. В. Бубліков, М. В. Козарь, С. М. Проценко та ін., під заг. ред. В. В. Ткачова –: Національний гірничий університет, 2012. – 304 с.

- Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В. Г. Курносов, В. И. Силаев; Междунар. институт независимых педагогических исследований МИНПИ – ЮНЕСКО, ОАО «Автоматгормаш им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422с.

- Толпежников Л. И. Автоматическое управление процессами шахт и рудников: Учебник для вузов. – 2-е изд., перераб. и доп. – М.: Недра, 1985. – 352с.

- Справочник по автоматизации шахтного конвейерного транспорта /Н. И. Стадник, В. Г. Ильюшенко, С. И. Егоров и др. – К.: Техніка, 1992. – 436с.

- Теоретические основы и расчеты транспорта энергоемких производств. Под ред. В. А. Будишевского, А. А. Сулимы. – Донецк, 1999. – 216с.

- Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учебник для техникумов. – 2-е изд., перераб. и доп. – М.: Недра, 1991. – 303с.

- Гаврилов П. Д., Гимельшейн Л. Я., Медведев А. Е. Автоматизация производственных процессов. – М.:Недра, 1985. – 215с.

- Автоматизация подземных горных работ /Под ред. Проф. А. А. Иванова. – К.:Вища школа,1987. – 328с.

- Автоматизация производственных процессов угольных шахт /Н. Г. Попович, Г. И. Данильчук, В. С. Лисовский, Г. М. Янчук. – К.: Вища школа, 1978. – 336с.

- Автоматизация производства на угольных шахтах / Г. И. Бедняк, В. А. Ульшин, В. П. Довженко и др. – К.: Техника, 1989. – 272с.

- Овсянников Ю. А., Кораблев А. А., Топорков А. А., Автоматизация подземного оборудования: Справочник рабочего. – М.: Недра, 1990. – 287с.

- Шахмейстер Л. Г., Дмитриев В. Г. Вероятностные методы расчета транспортирующих машин. – М.: Машиностроение, 1983. – 256с.

- Папоян Р. Л. Повышение эффективности использования шахтных конвейерных линий автоматическим, регулированием скорости и определением грузопотоков. Кандидатская диссертация. – М., 1967. – 213с.

- Полунин В. Т., Папоян Р. Л. Эффективность регулирования скорости шахтных конвейеров. Научные труды МГИ, № 5. – М. – 1965.

- Дмитриева В. В., Певзнер Л. Д. Автоматическая стабилизация погонной нагрузки ленточного конвейера: Отдельные статьи Горного информационно-аналитического бюллютеня. – 2004. – № 12. – М.: Издательство Московского государственного горного университета. – 25с.: ил.

- Рюмик С. М. 1000 и одна микроконтроллерная схема. – М.: Додэка ХХI, 2010. – 356с.

- Белов А. В. Создаем устройства на микроконтроллерах. – СПб.: Наука и Техника, 2007. – 304с., ил.

- Москатов Е. А. Справочник по полупроводниковым приборам. – М.: Журнал «Радио», 2005. – 208с., ил.

- Гутников В. С. Интегральная электроника в измерительных устройствах. – Л.Энергоатомиздат, 1988. – 304с.

- Евстифеев А. В. Микроконтроллеры AVR семейств Tiny и Mega фирмы ATMEL, 5-е изд., стер. – М.: Издательский дом

Додэка-XXI

, 2008. – 560с. - Схемотехніка електронних систем: Підручник в двох томах / Жуйков В. А., Бойко В. І., Зорі А. А., Співак В. М.. – К.: Аверс, 2002. – 772с.

- Компьютерное управление технологическим процессом, экспериментом, оборудованием. – М.: Горячая линия-Телеком, 2009. – 608с., ил.

- Петков О. Н. Разработка и исследование системы автоматического управления скоростью ленточного конвейера по входному грузопотоку / Диссертация на соискание ученой степени кандидата технических наук. – М.: Московский Ордена Трудового Красного Знамени Горный Институт, 1984. – 143с.

- Фоменко А. И., Оголобченко А. С. Выбор автоматического регулятора скорости ленты конвейера и обоснование его параметров при переводе работы электропривода в энергосберегающий режим / Сборник научных статей межрегиональной молодежной научной конференции

СЕВЕРГЕОЭКОТЕХ-2010

. – Ухта: УГТИ, 18–20 марта 2010. – С. 58–62. - Масленко В. О., Оголобченко А. С. Устройство управления аккумулирующим бункером в системе автоматизации конвейерной линии/ Сборник научных статей межрегиональной молодежной научной конференции

СЕВЕРГЕОЭКОТЕХ-2007

. – Ухта: УГТИ, 21–23 марта 2007. – С. 43–46. - Глянь Д. В., Оголобченко А. С. Обоснование способа автоматического управления участковой конвейерной линией с накопительным бункером многопоточной конвейерной системы / Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных работ ХV международной научно-технической конференции аспирантов и студентов в г. Донецке 20–22 мая 2015 г. – Донецк: ДонНТУ, 2015.

- Глянь Д. В., Оголобченко А. С. Обоснование структуры системы мониторинга и управления конвейерным транспортом шахты / Сборник научных статей межрегиональной молодежной научной конференции

СЕВЕРГЕОЭКОТЕХ-2015

. – Ухта: УГТИ, 25–27 марта 2015. - ООО

Делком Украина

– «Днепропетровский завод шахтной автоматики». - ОДО

Инстройсервис

- ГП

УкрНИИВЭ