Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 4. Основні результати досліджень і розробки

- Висновки

- Перелік посилань

Вступ

На великих вугільних шахтах доставка вугілля від очисних вибоїв до скіпового підйому здійснюється по багатопотоковій лінії конвеєрного транспорту, що складається з дільничних конвеєрних ліній і збірних конвеєрів – магістральних конвеєрних ліній. Дільнична стрічкова конвеєрна лінія забезпечує транспортування вугілля від очисного вибою до місця перевантаження на магістральну конвеєрну лінію. Як правило перевантаження здійснюється через накопичувальний бункер.

Сучасні підземні конвеєрні лінії характеризуються значною протяжністю (десятки кілометрів) і розгалуженістю транспортних магістралей, що змінюють з часом свої параметри: довжину, топологію і т.п.

В даний час майже всі стрічкові конвеєрні лінії на шахтах автоматизовані. Для управління конвеєрними лініями застосовуються різні комплекси автоматизованого управління, наприклад, АУК.1М, АУК.3, САУКЛ. Для управління накопичувальними бункерами систем автоматизації не існує.

1. Актуальність теми

Основним видом управління конвеєрним транспортом шахти є автоматизоване управління, технічна сутність якого полягає в централізації управління процесами пуску-зупинки конвеєрів в лінії, при забезпеченні автоматичного захисту від розвитку аварії у разі виникнення аварійних ситуацій.

Для конвеєрних ліній як об’єкта управління характерні обурення на вході (дискретний характер забійних вантажопотоків і їх змінна інтенсивність), внутрішні обурення об’єкта управління (екстрені і аварійні зупинки конвеєрів лінії), обурення на виході об’єкта управління, пов’язані з обмеженою пропускною здатністю сполучених транспортних ланок (бункера, рейкового транспорту, вантажного підйому) або з порушенням нормального режиму їх роботи. При цьому, як показали дослідження, існує перевитрата електроенергії на транспортування, додатковий знос конвеєрної стрічки і роликоопор. Крім того, при аварійній зупинці одного з конвеєрів дільничної конвеєрної лінії, аварії в місці розвантаження конвеєрної лінії, при короткочасних остановах магістральної конвеєрної лінії відбувається зупинка роботи очисного вибою, а, отже, виникають втрати видобутку вугілля.

Висока ефективність конвеєрного транспорту може бути забезпечена тільки при злагодженій роботі всіх технологічних ланок: очисного комбайна, дільничних конвеєрів, проміжних накопичувальних бункерів і магістральних конвеєрів, що може бути забезпечено застосуванням системи моніторингу та управління конвеєрним транспортом шахти. Тому дослідження і розробка системи моніторингу та управління конвеєрним транспортом шахти є актуальною темою.

2. Мета і задачі дослідження та заплановані результати

Мета роботи – забезпечення безперервності видобутку вугілля і зниження експлуатаційних витрат на конвеєрному транспорті за рахунок координації роботи транспортних установок шляхом розробки системи моніторингу та управління конвеєрним транспортом шахти.

Наукове завдання полягає у розробці та дослідженні математичної моделі режимів роботи транспортних установок на основі чого обґрунтування параметрів контролю, алгоритму управління і схемотехнічних рішень по системі моніторингу та управління конвеєрним транспортом шахти.

Для досягнення поставленої мети необхідно виконати наступні завдання дослідження:

- виконати аналіз режимів роботи транспортних установок як об’єктів автоматичного управління і сформулювати вимоги до системи моніторингу та керування конвеєрним транспортом шахти;

- скласти математичні моделі процесу управління конвеєрним транспортом і шляхом дослідження на ЕОМ обгрунтувати спосіб моніторингу та управління конвеєрним транспортом шахти;

- обґрунтувати і розробити алгоритм управління та схемотехнічні рішення по системі моніторингу та управління конвеєрним транспортом шахти.

3. Огляд досліджень та розробок

Апаратура автоматизації конвеєрного транспорту шахти

В даний час існують розробки наступної апаратури автоматизації конвеєрним транспортом шахти:

- комплекс автоматизованого управління конвеєрними лініями типу АУК.1М [33];

- комплекс автоматизованого управління конвеєрами типу АУК.3 [33];

- система автоматизованого управління розгалуженими конвеєрними лініями САУКЛ [6].

Комплекс АУК.1М найбільш поширений на шахтах, проте релейно-контактна елементна база апаратури не дозволяє використовувати його в комп’ютерно-інтегрованих системах моніторингу та управління.

Комплекси АУК.3 і САУКЛ є сучасною апаратурою автоматизації конвеєрного транспорту шахти. У результаті аналізу функціональних можливостей і складу зазначених комплексів в якості базової апаратури автоматизації системи моніторингу та управління конвеєрним транспортом шахти прийнятий комплекс АУК.3.

У функціональному відношенні комплекс АУК.3 є подальшим розвитком функціональних можливостей апаратури АУК.1М і забезпечує близько 70 функцій, основними з яких є наступні функції:

- управління конвеєрною лінією (по каналу телемеханіки);

- управління механізмами конвеєра (пускачі приводних двигунів і гальма);

- контроль захистів і блокувань конвеєра (включаючи пробуксовку приводного барабана);

- відображення і передача інформації (в текстовому вигляді) на пульт управління;

- визначення типу спрацював датчика в конвеєрної лінії;

- побудова схем автоматизації конвеєра з мінімальними ціновими витратами.

Програмне забезпечення комплексу АУК.3 дозволяє:

- виконувати конфігурацію програмного забезпечення верхнього рівня, стосовно до фактичному розміщенню конвеєрного транспорту на підприємстві;

- відображати поточний стан конвеєрів з докладним станом пультів і блоків управління: режимів роботи, спрацьовування захистів і блокувань конвеєрів (кабель тросових вимикачів, датчиків сходу стрічки, заштибовки і т. д.), оперативної інформації про швидкість стрічки, величиною пробуксовки і т. д.;

- здійснювати перегляд історії аварій на конвеєрах;

- проводити статистичну обробку інформації про роботу конвеєрних ліній (конвеєрів) за заданий проміжок часу (час роботи/простою (оперативного/аварійного) конвеєрів, час аварійного простою з розбивкою за видами аварій і т.п.) зі створенням звітів.

Відмінною особливістю комплексу АУК.3 є можливість передачі інформації на ПЕОМ диспетчера шахти.

Автоматичне регулювання швидкості стрічки конвеєра

Питанням створення систем автоматичного регулювання швидкості стрічки конвеєрів присвячені роботи багатьох авторів, наприклад, Шахмейстера Л. Г., Дмитрієва В. Г., Ткачова В. В, Гліванского А. А., Певзнера Л. Д ., Петкова О. Н. та ін. [6, 17, 20, 28].

Основне завдання пропонованих систем автоматичного регулювання швидкості стрічкових конвеєрів – підвищення економічної ефективності експлуатації конвеєрного транспорту шляхом узгодження режимів роботи конвеєра з фактичним змінним вантажопотоком, а також стабілізація погонного навантаження на стрічку конвеєра. В якості критерію оптимальності приймають квадратичний функціонал, який інтегрально характеризує якість перехідних процесів і величину енергетичних витрат на рух.

Однак, відомо, що економічна ефективність регулювання продуктивності стрічкових конвеєрів залежить від швидкості і натягу стрічки, яке обумовлюється вагою вантажу на конвеєрі і конструктивними параметрами конвеєра, зокрема кутом установки, тому для конкретних умов експлуатації конвеєрів потрібне додаткове обґрунтування економічної ефективності застосування систем автоматичного регулювання швидкості стрічки конвеєра.

Динамічний розвиток частотних перетворювачів і їх використання в роботі приводних двигунів стрічкових конвеєрів підтвердили їх повну придатність до регулювання швидкості стрічкового конвеєра. В даний час на ринку є кілька різних типів частотних перетворювачів для приводів гірничого обладнання, наприклад, частотні перетворювачі виробництва фірми BARTEC

(БАРТЕК)/Німеччина, перетворювачі частоти вибухозахищені типу ПЧВ-К У5 для підземних стрічкових конвеєрів [35].

Автоматичне управління накопичувальним бункером

Питання автоматичного управління накопичувальним бункером розглянуті в роботах Мерцалова Р. В., Солода Г. І., Трухіна П. М.. В роботі [4] описана апаратура АУБ, що забезпечує виконання таких функцій:

- контроль стану бункера (відкритий/закритий);

- місцеве управління бункером.

Однак апаратура АУБ виконана за релейно-контактною схемою, що не дозволяє включити її до складу комп’ютерно-інтегрованої системи моніторингу та управління конвеєрним транспортом.

4. Основні результати досліджень і розробки

Спосіб управління конвеєрним транспортом

В основу існуючого способу управління конвеєрним транспортом покладено послідовний пуск конвеєрів лінії в напрямку зворотному руху вантажопотоку з контролем моменту запуску кожного наступного конвеєра в залежності від швидкості попереднього і останов конвеєрної лінії шляхом відключення всіх або частини працюючих конвеєрів. У робочому режимі транспортування гірничої маси по конвеєрної лінії апаратурою автоматизованого управління здійснюється контроль необхідних технологічних параметрів, забезпечення захистів і блокувань, а також видів сигналізації згідно з вимогами до автоматизації шахтних конвеєрів і конвеєрних ліній [1], а також вимогам Правил безпеки у вугільних шахтах і правилам експлуатації підземних конвеєрів.

Зупинка дільничної конвеєрної лінії тягне за собою негайну зупинку очисного комбайна, так як дільнична конвеєрна лінія є обслуговуючим ланкою.

Пропонується спосіб автоматичного управління дільничної конвеєрної лінії з накопичувальним бункером, що дозволяє використовувати акумулюючі здатності стрічки конвеєрів і накопичувального бункера для збільшення часу роботи очисного комбайна при зупинці магістральної конвеєрної лінії [31].

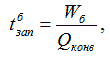

Так, збільшення часу роботи очисного комбайна при зупинці магістральної конвеєрної лінії визначається часом заповнення накопичувального бункера:

де: Wб – обсяг накопичувального бункера, т; Qконв – поточна продуктивність дільничної конвеєрної лінії, яка відповідає поточній продуктивності очисного комбайна т/ч.

Вугілля з очисного вибою за період tбзап акумулюється на стрічці конвеєрів дільничної конвеєрної лінії і в накопичувальному бункері.

Суть нового способу автоматичного управління конвеєрним транспортом полягає в наступному. Пуск дільничної конвеєрної лінії здійснюється стандартним способом в напрямку зворотному руху вантажопотоку з контролем моменту запуску кожного наступного конвеєра в залежності від швидкості попереднього. У робочому режимі роботи дільничної конвеєрної лінії конвеєра працюють з номінальною швидкістю, забезпечуючи транспортування вугілля від очисного комбайна із заданою продуктивністю. Так само забезпечується контроль необхідних технологічних параметрів, захистів, блокувань і необхідних видів сигналізації згідно з вимогами до автоматизації шахтних конвеєрів і конвеєрних ліній [1], а також вимогам Правил безпеки у вугільних шахтах і правилам експлуатації підземних конвеєрів. Накопичувальний бункер відкритий і вугілля через нього транзитом надходить на магістральну конвеєрну лінію. При зупинці магістральної конвеєрної лінії здійснюється наступна послідовність дій:

- накопичувальний бункер закривається і переводиться в акумулюючий режим;

- швидкість подачі очисного комбайна знижується до технічно можливого значення;

- швидкість стрічки кожного конвеєра дільничної конвеєрної лінії знижується до значення, відповідного поточної продуктивності комбайна.

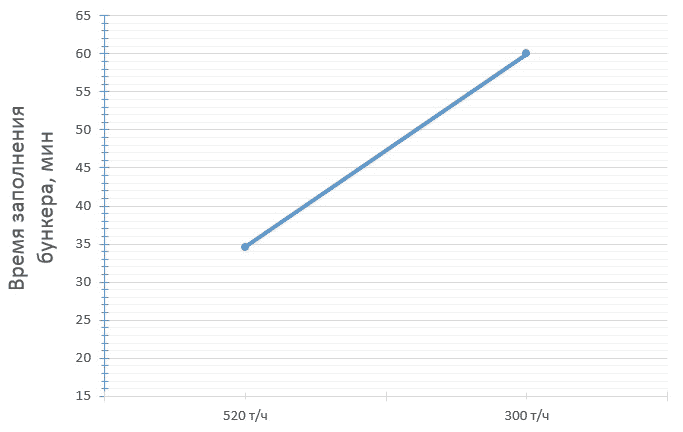

Для прикладу, проведено математичне моделювання на ЕОМ за допомогою програми MathCAD способу автоматичного управління дільничної конвеєрної лінії з накопичувальним бункером. Вихідні дані: очисний комбайн УКД-300, дільнична конвеєрна лінія складається з трьох конвеєрів типу 1Л80 (vном = 2,5 м/с, Qном = 520 т/год, сумарна довжина L = 1500 м), ємність накопичувального бункера – 300 т.

У результаті моделювання встановлено, що при зупинці магістральної конвеєрної лінії, системою моніторингу та управління конвеєрним транспортом шахти продуктивність очисного комбайна зменшена до 6 т/хв і швидкість кожного конвеєра дільничної конвеєрної лінії знижена до 1,4 м/с. Час роботи очисного комбайна збільшилася на 1 годину. За цей період кількість видобутого вугілля склало 385 т. При цьому 300 т акумульовано в накопичувальному бункері, а 85 т на стрічці конвеєрів дільничної конвеєрної лінії.

Для прикладу, на рисунку 1 наведена розрахункова залежність часу заповнення накопичувального бункера ємністю 300 т від поточної продуктивності дільничної конвеєрної лінії (при номінальній швидкості і зниженої).

Рисунок 1 – Залежність часу заповнення накопичувального бункера від продуктивності дільничної конвеєрної лінії

Після заповнення вугіллям накопичувального бункера, якщо магістральна конвеєрна лінія не включилася в роботу, то здійснюється одночасний останов очисного комбайна і дільничної конвеєрної лінії. Якщо після заповнення вугіллям накопичувального бункера магістральна конвеєрна лінія працює, то накопичувальний бункер відкривається, швидкість подачі очисного комбайна збільшується до заданої (робочої) і швидкість кожного конвеєра дільничної конвеєрної лінії збільшується до номінальної.

Параметри управління

Для реалізації способу управління конвеєрним транспортом необхідно визначити:

- мінімально можливу швидкість подачі очисного комбайна;

- швидкість конвеєрів дільничної конвеєрної лінії, відповідну мінімальній швидкості подачі очисного комбайна.

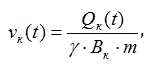

Величина мінімально можливої швидкості подачі очисного комбайна визначається виходячи з технічних характеристик очисного комбайна (потужність приводних двигунів, ширина захвату, тип ріжучого органу) і гірничо-геологічних умов роботи (щільність залягає вугільного масиву, опірність вугілля різання) і може бути розрахована як:

де: γ – щільність вугільного масиву, Вк – ширина захвату ріжучого органу очисного комбайна, m – потужність пласта, Qк(t) – продуктивність очисного комбайна.

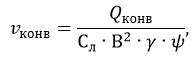

Значення уставки швидкості стрічки конвеєрів дільничної конвеєрної лінії, яка відповідає поточній продуктивності очисного комбайна визначається як:

де: Qконв – поточна продуктивність дільничної конвеєрної лінії, відповідна продуктивності очисного комбайна; Сл – коефіцієнт продуктивності, для шахтних стрічкових конвеєрів Сл = 350 ... 400; В – ширина стрічки; γ – щільність вантажу в насипанні, ψ – коефіцієнт наповнення теоретичного перетину.

Структурна схема системи моніторингу та управління конвеєрним транспортом шахти

Система моніторингу та керування конвеєрним транспортом шахти (СМУКТ) є дворівневою комп’ютерно-інтегрованої системи управління з використанням промислової шини. На верхньому рівні управління розташована підсистема диспетчерського моніторингу та координації роботи конвеєрного транспорту шахти, а на нижньому три підсистеми: підсистема управління проміжними бункерами, підсистема управління дільничними конвеєрними лініями, підсистема управління магістральними конвеєрними лініями.

Структурна схема системи моніторингу та управління конвеєрним транспортом шахти (СМУКТ) наведена на рисунку 2. Конвеєрний транспорт здійснюється дільничними стрічковими конвеєрами (уч. конв. № 1 – уч. конв. № n) та магістральними стрічковими конвеєрами (маг. конв. № 1 – маг. конв. № m). Перевантаження вугілля з дільничної на магістральну конвеєрну лінію здійснюється через проміжний накопичувальний бункер.

Рисунок 2 – Структурна схема системи СМУКТ

(анімація: кількість слайдів – 7; затримка між слайдами – 1.5 с; кількість циклів повторення – 8; розмір анімації – 139 Кб)

Для управління комбайном застосовується апаратура автоматизації комбайна, наприклад, для комбайна УКД300 застосовується комплекс засобів управління КУОК. Однак зазначена апаратура не дозволяє дистанційно по команді від станції РСО диспетчера АСУ ТП Очисний забій

регулювати швидкість подачі комбайна, тому в системі СМУКТ застосовується мікропроцесорний блок ради

машиністу комбайна БСМ, на дисплей якого виводиться інформація про необхідний значенні уставки швидкості подачі комбайна. Машиніст комбайна повинен вручну встановити значення необхідної уставки в лицьовій панелі регулятора подачі. В якості блоку БСМ прийнятий вибухозахищений комп’ютер CCFE45B-COMPUTER фірми Горелтех

.

Для автоматизації конвеєрних ліній застосовується, наприклад, мікропроцесорний комплекс автоматизованого управління конвеєрами АУК.3. До складу комплексу АУК.3 № 1 для управління дільничної конвеєрної лінією входять: пульт управління ПУ1 і блоки управління БУ1 ... БУn (де n – кількість конвеєрів у лінії). Для магістральної конвеєрної лінії до складу комплексу АУК.3 № 2 входять: пульт управління ПУ2 і блоки управління БУ1 ... БУm (де m – кількість конвеєрів у лінії). Інформація з кожного пульта управління через репитер і модем надходить на сервер.

Для регулювання швидкості стрічки кожен конвеєр дільничної конвеєрної лінії оснащується системою автоматичного регулювання частоти обертання приводного електродвигуна конвеєра САР1 ... САРn. Прийнятий частотно – регульований електропривод, так як він в порівнянні з іншими має більш високі енергетичні та механічні характеристики. В якості перетворювача частоти обертання приводного електродвигуна конвеєра може прийнятий, наприклад, перетворювач типу ПЧВ-К. Система САР має два контури: зовнішній контур схеми утворений тахогенераторным датчиком для вимірювання швидкості руху стрічки і регулятором частоти обертання приводного електродвигуна; внутрішній контур утворений датчиком струму в обмотці статора двигуна і регулятором струму. Для вибору типу автоматичного регулятора швидкості стрічки конвеєра проведено моделювання системи САР на ЕОМ в середовищі Micro-CAP. В якості об’єкта регулювання прийнятий шахтний стрічковий конвеєр типу 1Л80 з приводним асинхронним електродвигуном типу КОФ41-4 і тиристорним перетворювачем частоти вибухобезпечним типу ПЧВ-К В5. Опускаючи проміжні результати, встановлено що найкращі показники якості має САР з ПІД-регулятором: перерегулирование σ = 3,75 %; час перехідного процесу tпп = 0,041 c.

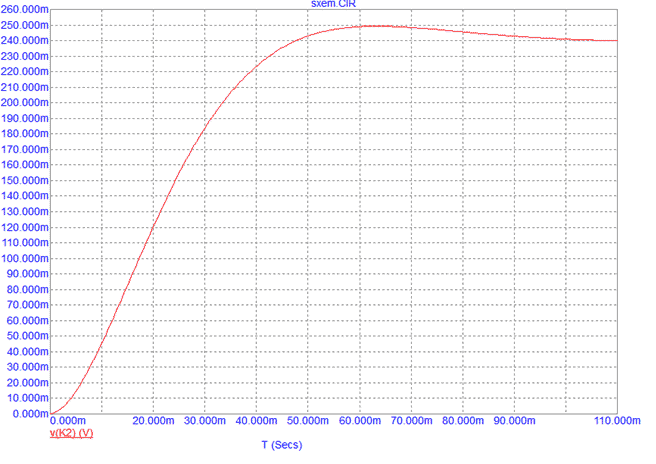

Для прикладу, на рисунку 3 наведено графік перехідного процесу зміни швидкості стрічки при регулюванні системою САР з ПІД регулятором.

Рисунок 3 – Перехідний процес САР при використанні ПІД закону регулювання

Для контролю вантажопотоку на конвеєрних лініях в системі управління прийняті конвеєрні ваги КВ1 – КВ2, наприклад, ваги типу ВК-230.

Підсистема управління проміжними бункерами. Для автоматизації проміжного накопичувального бункера потрібна апаратура АУБ, яка в даний час серійно не випускається, і надалі вимагає розробки. Для контролю рівня вугілля в бункері в системі управління передбачається датчик рівня ДУ, наприклад, типу АКГМ.

Для забезпечення передачі даних від НЕ мікропроцесорних пристроїв в системі управління використовується програмовані логічні контролери ПЛК1 – ПЛК5, наприклад, NLcon-CE фірми НІЛ-АП.

Підсистема диспетчерського моніторингу та координації роботи конвеєрного транспорту шахти. Станція РСО диспетчера являє собою промисловий комп’ютер з людино-машинним інтерфейсом, наприклад, SCADA пакетом. Диспетчер здійснює моніторинг за ходом технологічного процесу транспорту шахти на мнемощіте і дисплеї РСО і при необхідності дистанційно управляє транспортними установками.

Промислова мережу верхнього рівня системи управління являє собою локальну мережу, на основі стандарту Ethernet. При цьому використовується комунікаційний протокол TCP/IP. Промислова мережа нижнього рівня заснована на протоколі Profibus. Фізична середовище передачі – екранована кручена пара стандарту RS-485.

Модеми в системі управління забезпечують зв’язок між сервером і програмно-апаратними засобами нижнього рівня. Репітери, наприклад, компанії GM International, – це активні бар’єри іскробезпеки з гальванічною розв’язкою.

Сервер здійснює збір, обробку та зберігання інформації про роботу системи СМУКТ. В якості СУБД пропонується MS SQL Server 2012 Standard.

Висновки

В результаті проведеного аналізу режимів роботи транспортних установок як об’єктів автоматичного керування сформульовані вимоги до системи моніторингу та керування конвеєрним транспортом шахти, відмітною особливістю яких є координація режимів роботи установок залежно від їх поточного стану та величини вантажопотоку з очисного вибою.

В результаті критичного огляду існуючих комплексів автоматичного управління конвеєрного транспорту шахти в якості базової апаратури для системи моніторингу та управління прийнятий комплекс автоматизованого управління конвеєрами типу АУК.3.

Запропоновано новий спосіб автоматичного керування конвеєрним транспортом, який полягає в збільшенні часу роботи очисного вибою в разі зупинки магістральної конвеєрної лінії за рахунок координації режимів роботи транспортних установок. Дослідження на ЕОМ показали, що зниження швидкості конвеєрів дільничної конвеєрної лінії дозволяє значно збільшити час заповнення накопичувального бункера, що підвищує продуктивність роботи очисного вибою.

У роботі обґрунтовано й розроблено схемотехнічні рішення щодо системи моніторингу та керування конвеєрним транспортом шахти. Запропонована дворівнева комп’ютерно-інтегрована система управління з використанням промислової шини. на верхньому рівні управління розташована підсистема диспетчерського моніторингу та координації роботи конвеєрного транспорту шахти, а на нижньому три підсистеми: підсистема управління проміжними бункерами, підсистема управління дільничними конвеєрними лініями, підсистема управління магістральними конвеєрними лініями. Для кожної підсистеми обґрунтовані і прийняті технічні засоби автоматизації. Розглянута система автоматичного регулювання швидкості приводів електродвигуна конвеєра. За результатами моделювання на ЕОМ обгрунтований закон регулювання швидкості стрічки конвеєра. Застосування ПІД-регулятора забезпечило показали наступні якості: перерегулювання σ = 3,75 %; час перехідного процесу tпп = 0,041 c., що відповідає налаштування системи на технічний оптимум.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2015 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- НПАОП 10.0-1.01-10. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду № 62 від 23.03.2010. – 150с.

- Информационный сборник нормативных документов по безопасной эксплуатации ленточных конвейеров в угольных шахтах: Информационное издание/ Ю. Ф. Бутт, В. Б. Грядущий, В. Е. Зданевич, А. Н. Коваль, А. Л. Фурман, Е. М. Чаплюк, В. М. Щука// Под общ. ред. проф. Б. А. Грядущего. – Изд. 3-е перераб. и доп. – Донецк, НИИГМ им. М. М. Федорова, 2007. – 63с.

- Требования к автоматизации шахтных конвейеров и конвейерных линий. – М.: Недра, 1981. – 25с.

- Подземные механизированные бункера/ Р. В. Мерцалов, Г. И. Солод, П. М. Трухин и др. – М.: Недра, 1985г. – 224с.

- Справочник по шахтному транспорту / Э. Я. Базер, А. С. Богомолов, В. П. Гудалов и др.: Под ред. Г. Я. Пейсаховича и П. П. Ремизова. – М.: Недра, 1977. – 624с.

- Автоматизація технологічних процесів підземних гірничих робіт. Підручник/А. В. Бубліков, М. В. Козарь, С. М. Проценко та ін., під заг. ред. В. В. Ткачова –: Національний гірничий університет, 2012. – 304 с.

- Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В. Г. Курносов, В. И. Силаев; Междунар. институт независимых педагогических исследований МИНПИ – ЮНЕСКО, ОАО «Автоматгормаш им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422с.

- Толпежников Л. И. Автоматическое управление процессами шахт и рудников: Учебник для вузов. – 2-е изд., перераб. и доп. – М.: Недра, 1985. – 352с.

- Справочник по автоматизации шахтного конвейерного транспорта /Н. И. Стадник, В. Г. Ильюшенко, С. И. Егоров и др. – К.: Техніка, 1992. – 436с.

- Теоретические основы и расчеты транспорта энергоемких производств. Под ред. В. А. Будишевского, А. А. Сулимы. – Донецк, 1999. – 216с.

- Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учебник для техникумов. – 2-е изд., перераб. и доп. – М.: Недра, 1991. – 303с.

- Гаврилов П. Д., Гимельшейн Л. Я., Медведев А. Е. Автоматизация производственных процессов. – М.:Недра, 1985. – 215с.

- Автоматизация подземных горных работ /Под ред. Проф. А. А. Иванова. – К.:Вища школа,1987. – 328с.

- Автоматизация производственных процессов угольных шахт /Н. Г. Попович, Г. И. Данильчук, В. С. Лисовский, Г. М. Янчук. – К.: Вища школа, 1978. – 336с.

- Автоматизация производства на угольных шахтах / Г. И. Бедняк, В. А. Ульшин, В. П. Довженко и др. – К.: Техника, 1989. – 272с.

- Овсянников Ю. А., Кораблев А. А., Топорков А. А., Автоматизация подземного оборудования: Справочник рабочего. – М.: Недра, 1990. – 287с.

- Шахмейстер Л. Г., Дмитриев В. Г. Вероятностные методы расчета транспортирующих машин. – М.: Машиностроение, 1983. – 256с.

- Папоян Р. Л. Повышение эффективности использования шахтных конвейерных линий автоматическим, регулированием скорости и определением грузопотоков. Кандидатская диссертация. – М., 1967. – 213с.

- Полунин В. Т., Папоян Р. Л. Эффективность регулирования скорости шахтных конвейеров. Научные труды МГИ, № 5. – М. – 1965.

- Дмитриева В. В., Певзнер Л. Д. Автоматическая стабилизация погонной нагрузки ленточного конвейера: Отдельные статьи Горного информационно-аналитического бюллютеня. – 2004. – № 12. – М.: Издательство Московского государственного горного университета. – 25с.: ил.

- Рюмик С. М. 1000 и одна микроконтроллерная схема. – М.: Додэка ХХI, 2010. – 356с.

- Белов А. В. Создаем устройства на микроконтроллерах. – СПб.: Наука и Техника, 2007. – 304с., ил.

- Москатов Е. А. Справочник по полупроводниковым приборам. – М.: Журнал «Радио», 2005. – 208с., ил.

- Гутников В. С. Интегральная электроника в измерительных устройствах. – Л.Энергоатомиздат, 1988. – 304с.

- Евстифеев А. В. Микроконтроллеры AVR семейств Tiny и Mega фирмы ATMEL, 5-е изд., стер. – М.: Издательский дом

Додэка-XXI

, 2008. – 560с. - Схемотехніка електронних систем: Підручник в двох томах / Жуйков В. А., Бойко В. І., Зорі А. А., Співак В. М.. – К.: Аверс, 2002. – 772с.

- Компьютерное управление технологическим процессом, экспериментом, оборудованием. – М.: Горячая линия-Телеком, 2009. – 608с., ил.

- Петков О. Н. Разработка и исследование системы автоматического управления скоростью ленточного конвейера по входному грузопотоку / Диссертация на соискание ученой степени кандидата технических наук. – М.: Московский Ордена Трудового Красного Знамени Горный Институт, 1984. – 143с.

- Фоменко А. И., Оголобченко А. С. Выбор автоматического регулятора скорости ленты конвейера и обоснование его параметров при переводе работы электропривода в энергосберегающий режим / Сборник научных статей межрегиональной молодежной научной конференции

СЕВЕРГЕОЭКОТЕХ-2010

. – Ухта: УГТИ, 18–20 марта 2010. – С. 58–62. - Масленко В. О., Оголобченко А. С. Устройство управления аккумулирующим бункером в системе автоматизации конвейерной линии/ Сборник научных статей межрегиональной молодежной научной конференции

СЕВЕРГЕОЭКОТЕХ-2007

. – Ухта: УГТИ, 21–23 марта 2007. – С. 43–46. - Глянь Д. В., Оголобченко А. С. Обоснование способа автоматического управления участковой конвейерной линией с накопительным бункером многопоточной конвейерной системы / Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных работ ХV международной научно-технической конференции аспирантов и студентов в г. Донецке 20–22 мая 2015 г. – Донецк: ДонНТУ, 2015.

- Глянь Д. В., Оголобченко А. С. Обоснование структуры системы мониторинга и управления конвейерным транспортом шахты / Сборник научных статей межрегиональной молодежной научной конференции

СЕВЕРГЕОЭКОТЕХ-2015

. – Ухта: УГТИ, 25–27 марта 2015. - ООО

Делком Украина

– «Днепропетровский завод шахтной автоматики». - ОДО

Инстройсервис

- ГП

УкрНИИВЭ