Реферат за темою випускної роботи

Зміст

- Введення

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Огляд досліджень і розробок

- 3.1 Теоретичні основи

- 3.2 Класифікація сушильних апаратів

- Висновки

- Список джерел

Введення

У різних галузях народного господарства широко поширені процеси видалення рідини з поверхні або з внутрішніх шарів різних матеріалів. В якості утримуваних матеріалами рідин можуть бути вода, метанол, бензин і т. П. Серед існуючих способів зневоднення матеріалів особливе місце займає теплова сушка. Висушування різних матеріалів і виробів в промисловості відіграє важливу роль, так як від нього значною мірою залежить якість продукції. Так, наприклад, ковші, що підлягають заповненню рідким металом, їх стопорні пристрої, ливарні форми і стрижні піддають сушінню з метою видалення вологи, що вводиться при їх виготовленні разом з єднальними розчинами і матеріалами. Крім того, попередньо висушують вихідні сипучі матеріали для виготовлення вогнетривів, ливарних форм і стрижнів.

Сушка являє собою процес, при якому волога, що знаходиться в матеріалі, переходить з рідкого стану в газоподібний і віддаляється в навколишнє середовище. Для прискорення цього процесу до сушимо матеріалу підводять тепло. Підведення тепла може здійснюватися випромінюванням, конвекцією або теплопровідністю і відповідно до цього розрізняють радіаційної ву, конвективную і кондуктивную сушку, а також сушку при генерації тіла в самому сушимо матеріалі. Найбільш широкого поширення набули сушильні установки (звані часто сушив або сушарками), в яких здійснюється конвективная сушка. У цих установках газоподібне середовище не тільки забезпечує відведення вологи з поверхні сушимо матеріалу, а й виконує функцію теплоносія. Цю середу називають сушильним агентом. У процесі сушіння змінюється вміст вологи, як в сушимо матеріалі, так і в сушильному агенті. Сушила для сушіння сипучих матеріалів виконуються головним чином як установки безперервної дії. До їх числа відносяться барабанні сушила, сушила для сушки в пневмопотоке та сушильні установки киплячого шару. За характером теплообміну в робочій зоні ці пристрої сильно відрізняються між собою, що накладає відбиток на їхню конструкцію і робочі показники.

1. Актуальність теми

У ливарному виробництві для виготовлення ливарних форм традиційно використовується кварцовий пісок. Сушка піску є однією з найважливіших технологічних операцій при приготуванні ливарних формувальних сумішей. Кварцовий пісок може надходити на виробництво з вологістю до 12% і містити в якості домішок глинисті, пилуваті частинки і грубозернисті включення. Тому кварцовий пісок для використання в ливарному виробництві повинен володіти певними властивостями по вологості і температурі, особливо для виготовлення форм для лиття складних деталей з кольорових металів. До формувального піску пред'являються особливі вимоги. Він повинен бути сухим, без сторонніх домішок (глинистих, пилуватих частинок), мати певний гранулометричний склад та ін. Для піску, використовуваного при фомованіі, необхідно враховувати наступні технологічні особливості: вологість піску - не більше 0,5%; температура піску - не більше 30 ° С, в іншому випадку сушарка повинна бути забезпечена холодильником для охолодження піску; У літній час в південних і східних регіонах України температура атмосферного повітря часто перевищує 40-50С тому виникає проблема охолодження кварцового піску до потрібних температур. Тому основним завданням даної дипломної роботи є підвищення ефективності охолодження формувального піску в умовах високих літніх температур жарких регіонів.

2. Мета дослідження

Метою роботи є підвищення ефективності охолодження формувального піску в умовах високих літніх температу жарких регіонів.

3. Огляд досліджень і розробок

3.1 Теоретичні основи

Інтенсивність сушіння визначається швидкістю сушки, яка в міру наближення до стану рівноваги зменшується і зазвичай прагне до нуля. Інтенсивність сушіння залежить від ряду факторів, що свідчать про складність реального процесу сушіння, особливо в продуктивних умовах, про труднощі отримання для нього адекватного математичного опису. Найбільший вплив на процес сушіння роблять фактори, що визначають висушуваний матеріал як об'єкт сушіння. Вони характеризують опірність матеріалу переносу вологи всередині нього з його поверхні в навколишнє середовище, силу зв'язку вологи з матеріалом, здатність матеріалу сприймати підводиться до нього тепло. До таких факторів належать внутрішня структура матеріалу, його теплофізичні властивості та розміри, форма і стан зовнішньої поверхні. Найбільш сильний вплив на процес сушіння надає внутрішня структура матеріалу. Істотно впливають на процес сушіння параметри сушильного агента (теплоносія): температура, відносна вологість (відносне тиск), швидкість руху щодо матеріалу, тиск.

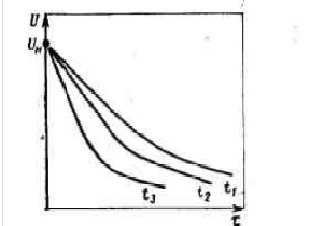

Малюнок 1 Характер залежності кінетичної кривої сушки від температури теплоносія відносно вологого тіла t1> t2> t3.

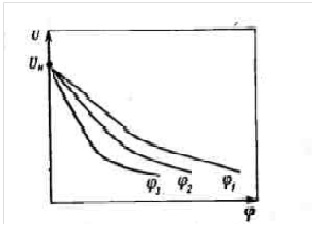

Малюнок 2 Характер залежності кінетичної кривої сушки від відносної вологості теплоносія відносно вологого тіла.

До факторів, що впливає на сушку, відносяться концентрація і склад домішок, які у удаляемой з матеріалу рідини. Домішки змінюють теплофізичні властивості рідини (в'язкість, теплопровідність та ін.), Коректують взаємодія рідини з поверхнею твердого скелета і тим самим впливають на швидкість міграції вологи з внутрішніх шарів тіла до периферії. У сушінні дисперсних матеріалів в апаратах зваженого шару на інтенсивність сушіння впливає взаємодія частинок матеріалу між собою.

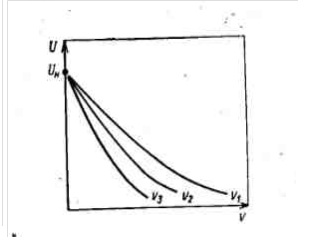

Малюнок 3 Характер залежності кінетичної кривої сушки від швидкості теплоносія відносно вологого тіла.

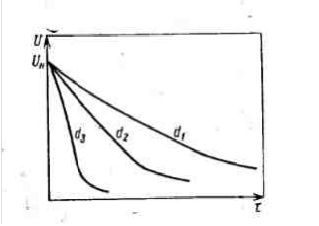

Малюнок 4 Характер залежності кінетичної кривої сушки від розмірів висушуваного тіла.

У найпростішому вигляді процес сушіння здійснюється таким чином, що сушильний агент, нагрітий до гранично допустимої для висушується температури, використовується в сушильному апараті одноразово. Цей процес називається основним. У процесі сушіння у вологому матеріалі відбувається перенесення вологи, як у вигляді рідини, так і у вигляді пари. Вивчення закономірностей переносу вологи й теплоти може йти двома шляхами:

1) на основі молекулярно-кінетичного методу, тобто вивчення мікроскопічної картини відбуваються при цьому й осмислювання фізичної сутності окремих складових складного явища.

2) на основі понять термодинаміки процесу. Вивчає макроскопічні властивості тіл і системи тіл і процеси їх взаємодії, не цікавлячись поведінкою окремих молекул.

Передача газоподібної речовини може відбуватися молекулярним шляхом за рахунок хаотичного переміщення окремих молекул (дифузія) або за рахунок спрямованого переміщення молекул, коли кожна з них рухається незалежно один від одного (еффузіі), і молярним шляхом, коли переміщаються групи, скупчення молекул під дією різниці тисків у різних точках тіла. Для сушіння матеріалів, що вимагають підвищеної вологості сушильного агента і невисоких температур, застосовують пристрої, що забезпечують рециркуляцію (повернення) частини відпрацьованого повітря в сушарку, а також сушарки з проміжним підігрівом повітря між окремими ступенями (або зонами) і одночасної рециркуляцією його. Механізм конвективного сушіння можна представити таким чином. При введенні вологого тіла в нагрітий газ відбувається перенесення тепла до поверхні матеріалу, обумовлений різницею температур між ними, нагрів його і випаровування вологи. При цьому підвищується парціальний тиск поблизу поверхні тіла, що і призводить до перенесення парів вологи в навколишнє середовище. В результаті випаровування вологи з поверхні і відведення пари, що утворилася виникає градієнт концентрації вологи в матеріалі, який є рушійною силою внутрішнього переміщення її з глибинних шарів до поверхні випаровування. При переміщенні відбувається порушення зв'язку вологи з речовиною твердого тіла, що вимагає додаткових витрат енергії понад ту, яка необхідна для пароутворення. Тому швидкість процесу залежить від характеру чи форми зв'язку вологи з сухою речовиною матеріалу.

3.2 Класифікація сушильних апаратів

Промислові сушильні установки класифікують за такими ознаками:

1. За способом підведення теплоти до матеріалу: конвективні. кондуктивні, радіаційні, електромагнітні, комбіновані;

2. За функціонуванню у часі: безперервної дії, періодичної дії, статтю безперервної дії;

3. По конструкції: камерні, шахтні, тунельні, барабанні, трубчасті, стрічкові, зваженого шару, розпилювальні, сублімаційні та ін.

З наведеної класифікації найбільшого поширення набули конвективні сушильні установки. Ці установки поділяють на кілька груп:

1. За вживаному сушильному агентові на: повітряні, на димових (топкових) газах, на неконденсуючий в процесі сушіння газах (азоті, гелії, перегрітому водяній парі і т.д.);

2. За схемою руху сушильного агента на: однозонний (з одноразовим використанням сушильного агента, рециркуляцією), багатозонні (з проміжним підігрівом сушильного агента, рециркуляцією його в зонах, рециркуляцією між зонами тощо);

3. За тиском в сушильній камері на: атмосферні, вакуумні;

4. По напрямку руху сушильного агента щодо матеріалу на: прямоточні, протиточні, перехресно-точні, реверсивні.

Висновки

Таким чином, в даній роботі порушені актуальні питання енергоресурсозберігання при сушіння матеріалів. Робота дозволить підібрати оптимальну роботу технічної установки, що в свою чергу знизить її витрата і призведе до економії. При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: січень 2016. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

1. Курбатов Ю.Л., Василенко Ю.В. Металургійні печі Металургійні печі: навчальний посібник / Донецьк: ДВНЗ «ДонНТУ», 2013. - 388 с.

2. Казанцев Є.І. Промислові печі / Довідкове видання для розрахунків і проектування / Москва «Металургія», 1975. 368 с.

3. Глинков М.А. Основи загальної теорії роботи печей / Металлургиздат, Москва Г-35, 1959р 416 с.