Реферат по теме выпускной работы

Содержание

- Введение

- 1.Анализ методов исследования процесса поведения внутренних дефектов макроструктуры металла при деформации

- 1.1 Дефекты макроструктуры непрерывнолитой сортовой заготовки

- 2. Анализ существующих методов физического моделирования процесса выкатки дефектов макроструктуры

- 3. Разработка методики исследования и конструкции опытных физических моделей

- Выводы

- Список литературы

Введение

В настоящее время к сортовому прокату предъявляются все более высокие требования. Существует две группы сортового проката: 1-я группа - рядовой прокат ( идет на изготовление неответственных конструкций ); 2-я группа - прокат для машиностроения и ответственных конструкций.

Однако, в случае производства проката ответственного назначения возникает целый ряд проблем, вызванных использованием непрерывнолитой заготовки. В первую очередь это касается проблемы получения качественной макро- и микроструктуры по сечению.

Пока использовался слитковый передел через блюминг, такой проблемы не существовало потому, что слиток имел начальное сечение на уровне 750х900 мм, а суммарная вытяжка была больше 100. Естественно все внутренние дефекты можно было выкатать. Но как только начали производить аналогичную продукцию из непрерывнолитой заготовки сечением до 150х150 мм ( 125,135,150 ), то соответственно уменьшилась вытяжка. В связи с тем, что вытяжка уменьшается, выявляются факты непроработки структуры металла.

Основными видами брака следует считать: нарушения геометрии непрерывнолитой заготовки – 36,4%, дефекты макроструктуры – 17,2%, трещины – 31,9%, шлаковые включения – 4,5%, а также на многих темплетах наблюдаются осевая пористость, ликвационные полоски и трещины, развитая столбчатая структура и асимметрия зон слитка.

Особенно актуальна проблема получения проката для машиностроения из мелкой сортовой непрерывнолитой заготовки с гарантированными параметрами макроструктуры при наличии в исходной заготовке осевых дефектов типа пора, усадочная раковина.

Поэтому работа связанная с изучением поведения осевых дефектов макроструктуры и их уплотнения несомненно носит актуальный характер.

1. Анализ методов исследования процесса поведения внутренних дефектов макроструктуры металла при деформации

1.1 Дефекты макроструктуры непрерывнолитой сортовой заготовки

Качество готового проката во многом определяется качеством исходной заготовки. В данном литературном обзоре рассмотрены внутренние дефекты непрерывнолитых заготовок, факторы, влияющие на образование и развитие дефектов, а также их трансформацию в процессе прокатки.

Под дефектом понимают нарушение сплошности металла.Дефекты формируются в процессе затвердевания и могут развиваться как внутри литой заготовки, так и на внешней поверхности. В большинстве случаев дефекты оказывают негативное влияние на производство, вызывая отбраковку или увеличение себестоимости производства в результате необходимости приведения заготовок в соответствие с требуемыми техническими условиями перед их прокаткой.

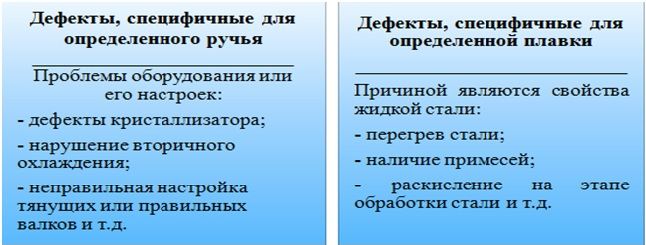

В зависимости от причин образования дефекты можно разделить на две группы:

Рисунок 1 – Основные группы дефектов

Каждую группу дефектов можно разделить на четыре основных типа:

Рисунок 2 – Основные типы дефектов

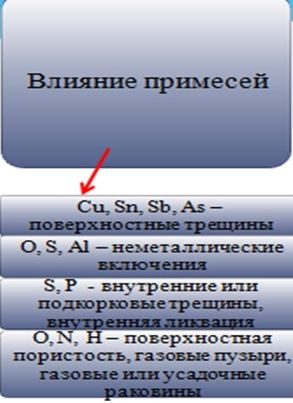

Некоторые химические элементы, часто нежелательные и присутствующие в металле в виде примесей, могут являться причиной образования дефектов:

Рисунок 3 – Влияние примесей на образование дефектов

Рассмотрим наглядно виды дефектов с помощью приведенного ниже рисунка.

Рисунок 4 – Основные виды дефектов

Дефекты внутреннего строения заготовки выявляют и оценивают на продольных и поперечных темплетах. Оценку макроструктуры проводят путем сравнения протравленных темплетов или серных отпечатков с эталонами шкал баллов. Осевую химическую неоднородность в некоторых случаях оценивают количественным методом. Для этого сверлом отбирают пробы на анализ из осевой зоны, промежуточной и краевой. Диаметр сверла – в пределах 5-10% размера стороны заготовки. Для исследовательских целей используют послойную строжку обжатой заготовки с анализом поверхности каждого слоя спектральным и радиографическим методом.

2. Анализ существующих методов физического моделирования процесса выкатки дефектов макроструктуры.

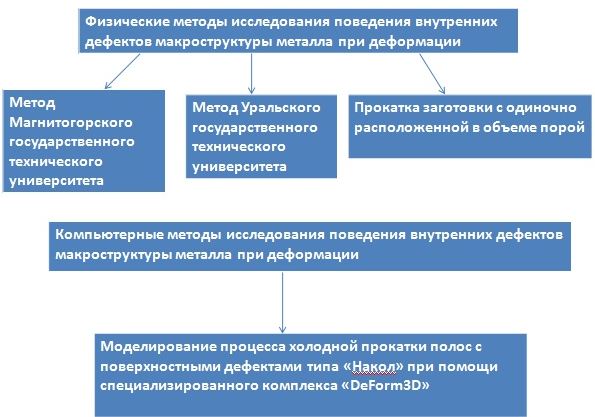

Существующие физические и компьютерные методы исследования процесса поведения внутренних дефектов металла при пластической деформации могут быть систематизированы в виде следующей системы:

Рисунок 5 – Физические и компьютерные методы исследования процесса поведения внутренних дефектов металла

Рассмотрим некоторые из них более подробно.

Метод Магнитогорского государственного технического университета

Коллективом авторов университета была разработана оригинальная методика лабораторного эксперимента с целью исследования зависимости степени деформации и отношения ширины к высоте НЛЗ на поведение осевой неоднородности. Для проведения экспериментальных исследований по прокатке на гладкой бочке был использован одноклетевой лабораторный стан «250» кафедры ОМД Магнитогорского государственного технического университета. В качестве материала заготовки был выбрал свинец как наиболее подобно моделирующий поведение горячей стали при ОМД. В лабораторных условиях была разработана оригинальная методика получения свинцовых заготовок, моделирующих НЛЗ с осевой неоднородностью (ликвацией). Заготовка изготовлялась методом разливки в изложницы. Для этого были изготовлены изложницы размером 30х30 мм, 30х39 мм, 30х45 мм, 30х51 мм и высотой 350 мм на подставках из листа толщиной 1,5 мм, что обеспечило достаточную точность и стабильность размеров отливаемых заготовок. В связи с небольшими размерами отливаемых заготовок по сечению изменением размеров при остывании слитка пренебрегали. В центр заготовки для моделирования осевой неоднородности внедрялась измельченная окалина, так как по твердости она значительно превосходила твердость сульфидов. Предлагаемое моделирование ликвации можно было считать допустимым, так как основным компонентом ликвации являлись сульфиды как твердые неметаллические включения в основном металле и несплошности с окисленными и не окисленными стенками. В связи с тем, что плотность свинца составляла 11,34 г/см3, все попытки заливания порошка окалины свинцом оказались безуспешными, т.к. было невозможно обеспечить требуемое распределение порошка по оси заготовки. В результате проведения целого ряда экспериментов над технологиями разливки свинцовых слитков и попыток получить составные заготовки путем склеивания свинца с помощью сплава Вуда с помещением в него инородных частиц, моделирующих ликвацию, была разработана следующая оригинальная методика. Заготовка получалась путем заливки свинца в изложницу с композитной сердцевиной. Эта сердцевина изготовлялась из свинцовой пластины, изогнутой U-образно и заполняемой порошком окалины, моделирующей ликвацию. Свернутая пластина обжималась с минимальными обжатиями, достаточными для внедрения порошка в пластину на небольшую глубину. В результате получали центральную часть заготовки, которая помещалась в центр изложницы. Для центровки и крепления нижней части сердцевины, вырезалась свинцовая пластина по размерам сечения изготовляемого слитка. В центре пластины делалось отверстие, в которое с небольшим усилием вставлялась сердцевина. Вся заготовка помещалась в изложницу, и затем производилась сборка изложницы. В результате можно гарантировать, что сердцевина отцентрирована в нижней части изложницы. Крепление и центровка верхней части осевой части заготовки производилась с помощью мягкой медной проволоки диаметром 1мм. Сердцевину обматывали в верхней части проволокой, а затем свободные концы проволоки закреплялись на концах болтов. После закрепления сердцевины в изложницу заливался жидкий свинец, имеющий температуру около 400°С. Толщина стенки сердцевины подбиралась таким образом, что при заливке изложницы стенки начинали расплавляться и перемешиваться с заливаемым свинцом.

Описанная методика позволила получить модели НЛЗ, содержащие в своей структуре осевую неоднородность – ликвацию. Для получения данных о макроструктуре заготовки (раската) следовали следующей методике:

- Заготовку распиливали по середине ее длины;

- С помощью напильника с мелкой насечкой производилась зачистка и выравнивание плоскости поперечного сечения;

- Осуществлялось сканирование изображения сечения заготовки с помощью сканера и сохранение изображения в файле;

- Производилось измерение ликвации по фотографиям с использованием продукта AUTOCAD

Замеры производились в программной среде AUTOCAD 2000 по снимкам поперечных сечений раскатов. Для этого все изображение ликвации разбивали на четыре равных по длине отрезка, т.е. получали пять опорных точек, в которых и производились замеры. Измеряли три параметра ликвации: длину, толщину и угол отклонения. Положение первой точки, характеризующей начало ликвации, определяется относительно центра поперечного сечения НЛЗ, т.е. длина соответствует расстоянию от центра сечения до первой точки. Таким образом, коллективом были предложены оригинальные технологии изготовления свинцовых заготовок с искусственно созданной осевой ликвацией и экспериментальной прокатки заготовок с целью определения поведения осевой ликвации относительно центра НЛЗ. Описанная методика моделирования прокатки в лабораторных условиях, предложенный способ описания геометрических параметров ликвации в поперечном сечении и использование эффективных цифровых методов обработки изображений позволили получить удобную для анализа базу данных о деформации заготовки с ликвацией. Обработка указанной информации позволила установить новые зависимости между геометрическими параметрами ликвации ( площадью, формой, размерами) и параметрами прокатки ( вытяжка, режим обжатий) для прямоугольных заготовок с различным отношением поперечных размеров сечения.

Метод Уральского государственного технического университета

На лабораторном стане дуо с валками диаметром 200 мм на техническом свинце моделировали первый проход прокатки, характерный для производства сортовой меди на стане фирмы «Mannesmann Demag Sack». Поскольку там заготовку прямоугольного сечения обжимают в широком калибре практически без обжатия со стороны выпусков, то это позволяет моделировать процесс прокаткой на гладкой бочке валка. Слитки круглого поперечного сечения изготавливали литьем в стальную изложницу. Как известно из практики обработки свинца, такие слитки обладают наследственной анизотропией, что может повлиять на характер формоизменения. Их прессовали на гидравлическом прессе с получением заготовок прямоугольного поперечного сечения. Полученные образцы обрабатывали на строгальном станке до придания необходимой формы и размеров. С помощью штангенрейсмаса на грани заготовки наносили координатную сетку, а с помощью сверлений имитировали поры. При прохождении проката через очаг деформации поперечные линии сетки мало искривляются, что свидетельствует о выполнении гипотезы плоских сечений и о достаточно высокой равномерности деформации. Сгущение линий координатной сетки вокруг пор говорит о локализации деформации вблизи их поверхности. При близком расположении пор в месте их сближения образуется наплыв в боковом направлении (не просматривающийся на фотографиях). Глубина поры после прокатки практически не изменяется. Это значит, что поры у боковой поверхности уменьшаются, в основном, не за счет всестороннего заполнения металлом, а за счет схлопывания, поэтому плохо залечиваются в текущем проходе прокатки. Напротив, поры, выходящие на контактную поверхность, уменьшают глубину. Сетка на контактной поверхности оказывается размытой из-за разглаживания валками, но можно увидеть, что здесь нет таких искажений, как вблизи боковых пор. Вместе с тем, если ширина ячейки увеличивается в целом за счет уширения металла, то ширина поры уменьшается, т.е. присутствуют встречные потоки металла вблизи поры. Так, ширина поры после прокатки в зависимости от ее расположения оказалась равно 3,4-5, что меньше исходного значения на 17-43%. Таким образом, если длина поры увеличивается пропорционально коэффициентам вытяжки полосы, то ее ширина не увеличивается пропорционально коэффициенту уширения, а, наоборот, уменьшается с вышеуказанной интенсивностью. Кроме того, если коэффициент высотной деформации заготовки составляет 1,51, то у боковой поры он равен 3, т.е. поры изменяются по высоте в два раза интенсивнее самой заготовки. Таким образом, выявлена существенная разница в поведении пор в исследованном случае прокатки. Поры, расположенные вблизи боковой поверхности, могут сплющиваться до потери высотного размера даже в одном проходе прокатки, особенно поры малого размера. При этом пора быстро превращается в локальный зажим, который впоследствии может превратиться в дефект, похожий на продольную трещину или волосовину. Интенсивность этого процесса превышает интенсивность самого обжатия примерно в 2 раза. Поры, расположенные на контактной поверхности, вытягиваются в длину пропорционально коэффициенту вытяжки полосы. Их глубина уменьшается за счет обжатия валками. Уменьшается также поперечный размер.

3. Разработка методики исследования и конструкции опытных физических моделей

Анализ вышедших за последнее десятилетие публикаций, касающихся вопроса поведения дефектов непрерывнолитой сортовой заготовки при прокатке, показывает, что превалируют работы, в которых для исследования используются различного рода математические модели, традиционно реализуемые с использованием метода конечных элементов. Как показал выполненный анализ литературных данных, наиболее сложным в реализации с использованием физических моделей видится процесс исследования поведения внутренних дефектов макроструктуры непрерывнолитой заготовки в ходе прокатки.

В основу нового подхода были заложены следующие допущения:

- - во-первых, в связи с тем, что осевые дефекты макроструктуры имеют значительную протяженности вдоль продольной оси, принимается, что они подобны поверхностным дефектам и к ним применимо понятие «выкатка»;

- - во-вторых, наличие градиента плотности локализации дефектов на единицу площади поперечного сечения позволяет представить данную область в виде послойной модели с дискретным характером ее изменения;

- - в-третьих, рассматривается процесс изменения высоты условного слоя металла с уже имеющимися дефектами, причем в процессе прокатки новые дефекты не образуются;

- - в-четвертых, в процессе прокатки дополнительного заглубления дефекта, за счет нарушения сплошности металла, не происходит;

- - в-пятых, выкатка дефекта пропорциональна изменению высоты условного слоя металла, а угол наклона поверхностных дефектов к вертикальной оси симметрии раската и направлению прокатки (продольные или поперечные) и их положение в плоскости сечения профиля в процессе прокатки может меняться.

В свете вышеизложенного, для исследования процесса поведения дефектов макроструктуры металла осевой области НЛЗ с использованием физических моделей, должна быть решена задача, связанная с разработкой конструкции лабораторного образца, который бы позволял корректно отслеживать ее формоизменение. Рассмотрим применение данного подхода конкретно для нашего случая, когда дефект расположен не продольно оси, а под углом. На основании изучения имеющихся подходов к исследованию выкатки поверхностных дефектов на физических моделях, было предложено использовать дефект-имитатор в форме 3-угольной призмы заданной длины. Использование дефекта имитатора подобной формы будет позволять определять коэффициенты его деформации в каждом из слоев. Кроме того, варьируя его размерами, а также направлением расположения (вдоль или поперек прокатки) возможно существенное увеличение объема первичной информации необходимой для последующего анализа.

Выводы

В работе представлено дальнейшие развитие методов исследования процессов ОМД с использованием слоистых физических моделей. Использование слоистых моделей в совокупности с предложенным способом нанесения дефектов на поверхность n-го слоя и методикой обработки информации о характере его формоизменения, позволяет оценивать влияние степени деформации на процесс их «залечивания». Выполнена первичная адаптация предлагаемого способа применительно к условиям моделирования процесса деформирования непрерывнолитой заготовки в первых трех прямоугольных калибрах обжимной клети линейного стана 500/370 ПАО «ДМПЗ». Полученные экспериментальные данные позволили уточнить существующий механизм «залечивания» осевых дефектов несплошности металла в зависимости от величины суммарной вытяжки и схемы приложения деформационного воздействия.

Список литературы

1. Смирнов, Е.Н. Исследование процесса деформирования непрерывнолитой заготовки малого сечения с дефектом формы “ромбичность” в прямоугольных калибрах / Е.Н. Смирнов, С.А. Снитко, С.Ю. Красенков // Вісник Національного технічного університету України “Київський політехнічний інститут”; Сер., Машинобудування. - Київ: КПІ, 2012. - Вип. 64. - С. 214-220.

2. Смирнов, Е.Н. Компьютерное и физическое моделирование процесса прокатки непрерывнолитой заготовки с дефектом формы "ромбичность" в прямоугольных калибрах / Е.Н. Смирнов, С.А. Снитко, В.А. Скляр// Инновационные технологии в металлургии и машиностроении: Сб. науч. трудов. - Екатеринбург: унив. тип. «Альфа Принт», 2012. - С.392-396.

3. Сычков, А.Б. Трансформация дефектов непрерывнолитой заготовки в поверхностные дефекты проката / А.Б. Сычков, М.А. Жигарев, А.В. Перчатник и др. // Металлург. – 2006. - №2. – С. 60-64.

4. Кокшарев, Ю.М. Исследование заваривания внутренних дефектов в сортовых заготовках, полученных на МНЛЗ ОАО «ЗСМК» / Ю.М. Кокшарев, О.А. Лубяной // Металлургия: технологии, управление, инновации, качество: труды Всероссийской научно – практ. конф., Новокузнецк, 26-28 октября 2010. – Новокузнецк, 2010. – С.73-77.

5. Пат. на винахід 77283, Україна, МПК G01N3/28. Спосіб фізичного моделювання процесів пророблення структури в безперервнолитих зливках при пластичній деформації / О.А. Мінаєв, Є.М. Смирнов, А.П. Мітьєв, М.В., Григор’єв, І.А. Демідова, О.О. Слугін, В.М. Мягков: Донец. нац. техн. ун-т. - №20041008620; заявл. 22.10.2004, опубл.15.11.2006; Бюл.№11.

6. Minayev, A.A. Experimental investigation dynamics of condensation of axial zone continuous casting blooms and billets on physical models/ A.A. Minayev, E.N. Smirnov, A.N.Smirnov, M.V.Grigoriev // 11-th International Metallurgical & Materials Conference “METAL - 2002”, Hradec nad Moravicнi, 14 - 16 May 2002, Czech Republic. - Ostrava: VSB - Technical University, 2002. – B18. – Р.218-226.

7. Завьялов, А.А. Лабораторные методы моделирования ликвации при деформации непрерывно-литой сортовой заготовки / А.А. Завьялов, А. В. Логвинов, О.Н. Тулупов // Обработка сплошных и слоистых материалов: Межвузовский сборник научных трудов – Магнитогорск: МГТУ. - 2001. – С.66-71.

8. Tripathy, P.K. Migration of slab defects during hot rolling / P.K. Tripathy, S. Das, M.K. Jha and e.t.c. // Iron making and Steelmaking. – 2006. – v.33. - №6. – Р.447 – 483.

9. Tirosh, J. Evolution of anisotropy in the compliances of porous materials during plastic stretching or rolling – analysis and experiments / J. Tirosh, A.Shrizby, I. Rubinski // Mechanics of Materials. – July 1999. - v.31. – issue 7 .- Р. 449 – 460.

10. Минаев, А.А. Исследование и математическое моделирование формоизменения пор в непрерывнолитом металле при пластической деформации /А.А. Минаев, Е.Н. Смирнов, И.В. Лейрих, В.В. Зуб / Вестник Магнитогорского госуд. техн. ун-та им. Г.И.Носова: сб. науч. тр. – Магнитогорск: МГТУ, 2006. – Вып. 4. – С.47-52.